金属基复合材料(MMCs)具有高强度、高硬度和抗磨损等优异的综合性能,在航空航天、电子科技和国防军工等领域的应用日益增多。然而,微米级增强体在提高金属基体强度的同时,往往牺牲了其塑性,且导致MMCs的可加工性变差[1,2]。近年来,纳米增强体强化轻合金复合材料以其轻质、高强、耐热以及减震、吸声、光催化[3]、电磁屏蔽等多功能特性成为研究热点。然而,由于纳米增强体尺寸小、比表面能高,与微米尺寸的增强体相比,更容易发生团聚,难以在金属基体中实现均匀分散。因而,实现纳米增强体的构型设计和可控制备更加困难,严重限制了纳米增强体强化轻合金复合材料的应用[4,5]。提升纳米增强体分散性和实现构型调控的同时,改善纳米增强体与基体的界面结合,是纳米增强体强化轻合金复合材料研究的重要挑战。

1 纳米陶瓷颗粒增强体

1.1 外加法

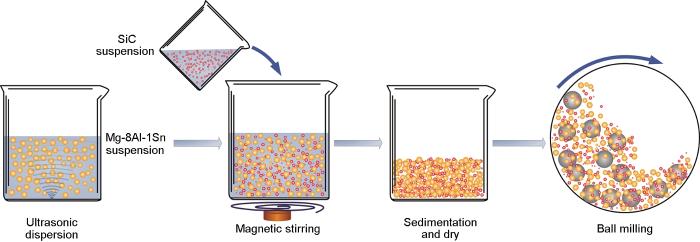

Li等[8]和Wang等[9,10]采用溶剂辅助加机械球磨的方法(图1),成功将纳米SiCp均匀分散于Mg-8Al-1Sn (体积分数,%)基体中。通过较低的制备温度,抑制界面处Al4C3脆性相的产生,实现SiC和基体的紧密结合。所得复合材料在室温下的拉伸强度(381 MPa)和延伸率(8.3%)分别提升了19.8%和84.4% (表1[8,10,11,12,13,14,15,16,17,18,19])。Mobasherpour等[11]对纳米Al2O3颗粒和7075Al复合粉末进行高能球磨处理,破坏增强体表面的氧化膜,同时有效提升了Al2O3在基体中的分散性,同时将Al基体晶粒细化至32 nm。所得复合材料Brinell硬度由128 HB提升到204 HB,同时拉伸强度(443 MPa)较7075Al合金提升了60.5%。

图1

图1

溶剂辅助分散加机械球磨法制备SiC/Mg-8Al-1Sn纳米复合粉末示意图

Fig.1

Schematic of the fabrication procedure for SiC/Mg-8Al-1Sn nanomaterials reinforced light metal matrix composites (LMMCs) powers by the combination of solvent-assistant dispersion and mechanical ball milling

表1 不同纳米增强体强化轻合金复合材料的力学性能[8,10,11,12,13,14,15,16,17,18,19]

Table 1

Architecture | Material (volume fraction / %) | Processing | E GPa | UTS MPa | YS MPa | δ % | Ref. |

|---|---|---|---|---|---|---|---|

| Homogeneous | 0.5SiC/Mg-8Al-1Sn | PM+hot extrusion | - | 381 | 239 | 8.3 | [8] |

| Mg-8Al-1Sn | - | - | 318 | 175 | 4.5 | [8] | |

| 0.8SiC/2014Al | PM+hot extrusion | 73.5 | 573 | 378 | 9.0 | [10] | |

| 2014Al | PM+hot extrusion | 71.6 | 513 | 310 | 12.5 | [10] | |

| 5Al2O3/7075Al | Mechanical alloying | - | 443 | - | 2.1 | [11] | |

| 3CNT/Al | FPM+HEBM | 91.0 | 406 | - | 8.8 | [12] | |

| Al | FPM | 70.6 | 245 | - | 15.8 | [12] | |

| 1.5CNT/Al-Zn-Mg-Cu | FPM-SSBM | 78.0 | 698 | 695 | 4.4 | [13] | |

| (8.15TiB+1.25TiC+0.59La2O3)/Ti | In situ synthesized | 129.5 | 1298.5 | 1170.8 | 4.2 | [14] | |

| Ti | In situ synthesized | 112.8 | 1051.1 | 934.3 | 10.2 | [14] | |

| (1.2TiC+2.5TiB+1.3Nd2O3)/Ti | In situ synthesized | - | 1150 | - | 1.0 | [15] | |

| Laminated | 5TiBw/Ti | Reaction hot pressing | - | 617 | 497 | 24.5 | [16] |

| 1.5RGO/Al | FPM | 87 | 302 | - | 5.3 | [17] | |

| 3D network | (5TiB+5TiC)/Ti64 | Reaction hot pressing | - | 1267 | 1153 | 6.1 | [18] |

| Ti64 | Reaction hot pressing | - | 944 | 823 | 13.0 | [18] | |

| Two-scale network | (4Ti5Si3+3.4TiBw)/Ti64 | Reaction hot pressing | - | 1180 | 1050 | 5.0 | [19] |

需要指出的是,优化球磨工艺参数可以提升纳米陶瓷增强体的分散性,破坏增强体表面的氧化膜,是解决外加法中纳米增强体分散性和界面问题的有效方法。

1.2 原位内生法

Song等[22]采用自蔓延高温合成(SHS)法制备了增强体尺寸小于200 nm的TiC/Al复合材料。发现增加Al粉含量会在点火过程中消耗更多的热量,从而降低燃烧温度,避免了温度过高导致的TiCp粗化。Zhou等[23]选用碳纳米管(carbon nanotube,CNTs)作C源以增强C的扩散,用Al-Cu合金代替纯Al作为基体以降低SHS制备过程中的温度,成功获得了尺寸小于100 nm且均匀弥散分布的TiCp。所得复合材料拉伸强度(540 MPa)和延伸率(19.0%)较基体合金分别提升了11%和188%。Xiao等[21]采用Al-K2TiF6-KBF4反应体系制备了TiB2/AZ91复合材料,所得TiB2平均尺寸小于100 nm,且分布均匀、界面结合良好,因而复合材料的拉伸强度(237 MPa)和延伸率(11.8%)较基体金属分别提升了25.5%和51.1%。Nampoothiri等[20]将原位法制得的Al-4.4Cu/TiB2合金进行重熔,之后进行高能超声处理,成功将TiB2尺寸由800 nm细化至23 nm。由于增强体尺寸下降,复合材料的压缩屈服强度(119 MPa)提升至Al-Cu合金的2倍。

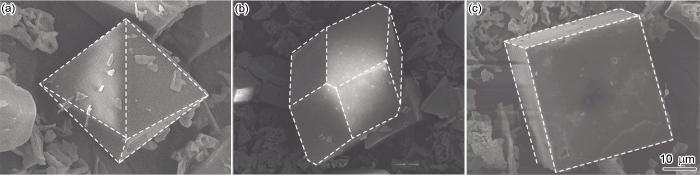

图2

图2

Al-20%Mg2Si (质量分数)中初生Mg2Si三维形貌图

Fig.2

Typical FESEM images of primary Mg2Si in Al-20%Mg2Si (mass fraction) alloys

(a) octahedron (b) truncated octahedron (c) cube

总之,控制增强体的尺寸是原位法制备纳米陶瓷强化轻合金复合材料的关键问题,通过使用新型C源提升C的扩散,提升基体含量或引入第二金属相以降低反应温度,可以防止制备过程中增强体粗化,获得纳米级陶瓷颗粒增强体。

2 碳纳米材料增强体

Fan等[12]针对CNTs/Al复合材料,通过片状粉末冶金的方式增加Al表面积以引入高含量(3%,体积分数)的CNTs;采用亲水聚乙烯醇(PVA)对纳米Al片进行表面改性,改善界面结合;通过短时(2 h)高能球磨减少对CNTs结构的破坏。复合材料拉伸强度(406 MPa)和延伸率(8.8%)较浆料分散所得复合材料分别提升了36%和363% (表1[8,10,11,12,13,14,15,16,17,18,19]),强度提升的同时,极大地保证了材料的塑性。Xu等[13]采用片状粉末冶金-变速球磨法相结合的方式制备了CNTs/Al复合材料。高速球磨过程中的粉末冷焊增强了界面结合;纳米Al片有利于位错运动,提升了合金的位错存储和加工硬化能力。所得复合材料的屈服强度为695 MPa,同时延伸率仍可保持在4.4% (表1[8,10,11,12,13,14,15,16,17,18,19])。Gao等[30]使用表面富含阴离子的氧化石墨烯(graphene oxide,GO)和阳离子表面活性剂(CABT水溶液)改性后的纳米Al片制备了GN/Al复合材料,通过静电自组装实现GO在纳米Al片表面均匀弥散分布。0.3%GN/Al (质量分数)复合材料的拉伸强度(110 MPa)较纯Al提升了30%。

可见,通过表面改性改善增强体和基体的界面结合,同时使用片状粉末冶金法配合湿磨法、变速球磨、短时高能球磨等方式在保持碳纳米增强体分散性的同时,避免破坏其纳米结构,是制备高强韧碳纳米材料强化轻合金复合材料的有效途径。

3 多元多尺度复合增强

Yang等[14,15]采用熔铸法制备了微米级TiBw和TiCp以及纳米级La2O3颗粒协同强化的钛基复合材料。由于纳米增强体的Orowan强化和晶须的增韧作用,复合材料的拉伸强度(1170.8 MPa)比单一TiC强化的复合材料提升了13% (表1[8,10,11,12,13,14,15,16,17,18,19])。Saba等[31]使用机械搅拌和火花等离子烧结(SPS)技术制备了TiC/CNTs双重强化铝基复合材料,在基体中均匀分散的CNTs和纳米TiCp显著提高了复合材料的Vickers硬度(88 HV),与基体金属相比提升了149%。TiC/CNTs双重强化可将陶瓷颗粒的强化优势与CNTs裂纹桥联、抑制裂纹扩展、限制位错运动等强化特点相结合,产生双重强化效果。

设计颗粒/颗粒、颗粒/晶须、颗粒/CNTs、纳/微双尺度等混杂增强的复合材料时,选择合适的增强体含量配比,调控不同形貌增强体的分布,有可能最大限度地发挥各组元的增强优势;另外,将碳纳米增强体与纳米陶瓷颗粒增强体的优势结合,可制备出更高性能的轻合金复合材料。

4 复合材料构型设计

设计复合材料微观构型可以突破纳米增强体强化轻合金复合材料的强韧性倒置关系瓶颈,获得高韧性复合材料,或制备满足特殊工况的多功能轻合金复合材料[7]。常见的纳米增强体强化轻合金复合材料构型设计包括层状构型、网状构型、梯度构型以及在此3种构型基础上构建的环状构型、仿砖构型等。

4.1 层状构型

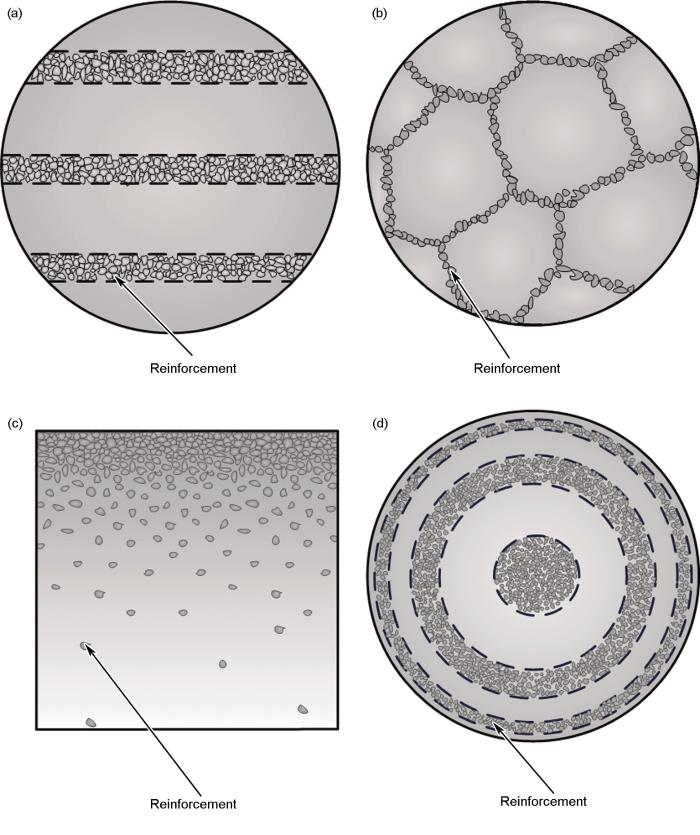

图3

图3

4种典型的纳米增强体强化轻合金复合材料构型设计

Fig.3

Schematics of nanomaterials reinforced LMMCs with different architecture designs

(a) laminated (b) 3D network (c) functionally graded (d) macro-ring

Launey等[35]模仿贝壳结构,使用冰膜法和定向冷冻法,将冰/Al2O3悬浮液定向凝固,预先制备陶瓷支架,随后浸渗Al-Si合金熔体,成功制备了Al2O3/Al-Si仿生微叠层复合材料。Zhang等[36]和Wang等[32]使用同样的方式制备了TiC/Al层状复合材料,发现层状结构中的多重裂纹可以阻碍裂纹扩展,且粗糙陶瓷层表面的树突有效协调了层间的剪切应力,复合材料具有优异的弯曲强度(500 MPa),较纯Al提升了356%。Jiang等[33]采用片状粉末冶金法制备了Al2O3/Al复合粉末,通过粉末自组装使片状复合粉末定向排列为纳米微叠层结构。片状Al晶粒不易长大,因而叠层结构较为稳定。长条状Al有利于位错的存储和运动,可同时提升复合材料的强度(拉伸强度262 MPa)和塑性(延伸率22.9%)。与冰膜法相比,片状粉末冶金法可以通过灵活调控Al片厚度和增强体分布,简单有效地实现复合材料强韧化。Wu等[34]采用反应热压烧结法制备了TiBw/Ti层状复合材料。发现拉伸过程中复合材料内部形成的高密度、离散分布的微裂纹,能有效抑制应变局部化,降低复合材料对早期裂纹的敏感性,延伸率(8%)较均质构型提升了约20倍。反应热压法制备层状复合材料时,层片间原位合成的TiBw可以钉扎和桥接界面,形成强界面结合,但在层厚小于400 μm时容易造成层厚不均匀,需准确调控层厚,以获得良好的强塑性匹配[17]。Li等[17]使用纳米Al片吸附GO,通过氧化还原法和粉末自组装法制备了仿生微叠层构型的还原氧化石墨烯(RGO)/Al复合材料(图4)。微叠层可以减少RGO的结构破坏,且界面结合良好,有利于载荷传递和位错运动,复合材料具有良好的强塑性匹配(拉伸强度302 MPa,延伸率5.3%)。

图4

图4

片状粉末冶金法制备层状构型还原氧化石墨烯/Al纳米复合材料示意图

Fig.4

Schematic of the fabrication of RGO/Al nanocomposites with a bioinspired nanolaminated structure by flack power metallurgy (GO—graphene oxide)

层状构型可以很好地协调纳米增强体强化轻合金复合材料的强塑性,采用冰膜法、片状粉末冶金法、反应热压烧结法等调控微叠层层厚,强化界面结合,充分实现材料致密性,是制备高性能层状构型纳米增强体强化轻合金复合材料的有效途径。

4.2 网状构型

Yang等[37]使用SPS烧结制备了增强体呈连续三维网状分布的Ti2AlC/TiAl纳米复合材料,发现晶界处增强体富集可以提升复合材料的强度;同时晶内大量塑性良好的基体金属区域可以保证材料的塑性。复合材料压缩变形时,屈服强度、断裂强度分别高达2058 MPa和2217 MPa,远高于均质构型复合材料(表1[8,10,11,12,13,14,15,16,17,18,19])。Huang等[18]将纳米B4C颗粒嵌入大尺寸Ti6Al4V颗粒(40~70 μm)的周围,呈准连续网状分布在基体周围,SPS烧结后形成三维网状构型的(TiBw+TiC)/Ti6Al4V复合材料。由于纳米TiBw的增韧效应及其对晶界的强化效应,复合材料拉伸强度达到1267 MPa,延伸率保持在6.1%,较好地实现了强塑性匹配的问题。

网状构型的纳米增强体强化轻合金复合材料可以实现复合材料强塑性理想匹配,提高复合材料的高温承载能力。晶须贯穿相邻晶粒从而形成三维网状构型复合材料是构型设计的新思路,通过调控晶须的种类和体积分数,可以制备出高强度、耐高温的网状构型轻合金复合材料,提高合金的极限使用温度。另外,由于纳米增强体在高温下依然具有高的稳定性,在大变形过程中对金属基体晶粒长大有较强的抑制作用,因而复合材料表现出良好的组织稳定性[39]。

4.3 梯度构型

Watanabe等[3]通过离心混合粉末法(CMPM),使纳米SiC和TiO2陶瓷颗粒集中分布在材料表面,制备了SiC/Cu和TiO2/Al梯度复合材料。表面富集的增强体有效提高了复合材料的表面硬度;由于纳米级TiO2颗粒的光催化效应,复合材料可应用于生物医学或建筑材料等领域。Jamian等[40]在大离心力条件下使用CMPM方法制备了Al/SiC梯度空心圆柱,实现了SiC从圆柱内表面到外表面的梯度分布。CMPM或重力铸造是制备功能梯度复合材料的有效方法,但增强体与金属基体的界面结合较差。Watanabe等[3]指出,SHS配合CMPM可以制备界面结合良好的梯度复合材料。重力铸造、增材制造、磁力搅拌等方法也可以用于制备梯度纳米增强体强化轻合金复合材料[41]。

由于纳米增强体优异的强化效果以及电、光、热等方面的物理化学特性,梯度构型可以实现纳米增强体强化轻合金复合材料的局部强化或功能化,或使2种金属、构型自然过渡。在更多构型设计中引入梯度复合强化的思路,是实现纳米增强体强化轻合金复合材料结构功能一体化的重要方式。

4.4 其它构型

基于仿生设计新的复合材料构型,通过搭建纳米微柱、多尺度增强、局部强化等方式优化已有的构型或将几种构型相叠加,制备层状-网状、网状-梯度等构型的复合材料,可以进一步提升复合材料的强塑性。

5 展望

随着纳米技术的不断进步和轻量化的迫切需求,纳米增强体强化轻合金复合材料的研究和应用领域也逐步扩大。从材料的应用层面来看,纳米增强体强化轻合金复合材料是纳米材料、信息技术、能源技术、先进制造等领域不可或缺的组成部分。为进一步提升纳米增强体强化轻合金复合材料的综合性能,推进其研发和产业化,研究者仍需从以下方面做出努力:

(1) 高强塑纳米增强体强化轻合金复合材料的可控制备。目前纳米增强体强化轻合金复合材料的研究主要集中在提升增强体的分散性和界面结合等方面,针对轻金属基体组织的关注较少,使用等通道挤压(ECAP)、高压扭转(HPT)、搅拌摩擦(FSP)、大压下量控轧等变形方法,将金属基体细化为超细晶或纳米晶组织,研究超细晶基体的高强度、超塑性和组织稳定性。发展以纳米材料作为增强体、以超细晶或纳米晶轻金属为基体的复合材料,有望开发具有高温超塑性、室温高强度的轻质金属基复合材料。

(2) 开发新型多元多尺度混杂增强轻合金复合材料。目前在混杂增强的轻合金复合材料中,增强体的引入多依赖外加法,对于原位混杂强化轻合金复合材料的研究仍局限于现象观察。另外,对于混杂强化过程中增强体之间耦合作用和混杂强化机理等仍需进一步探索。采用原位法实现混杂增强轻合金复合材料的可控制备,揭示混合增强中增强体的协同强化机理,是制备更高性能、更多新功能的纳米增强体强化轻合金复合材料的重要设计思路。

(3) 优化已有构型纳米增强体强化轻合金复合材料。目前已有复合材料构型中在致密性、界面结合、耐磨性等方面仍然存在挑战。针对已有构型中的共性问题,通过先进的表征手段,如透射电镜、聚焦离子束、三维原子探针等技术,研究局部增强体含量以及构型设计中结构参数对协调变形和强韧性的影响规律,设计和优化现有的复合材料构型,是纳米增强体强化轻合金复合材料的重要研究方向。

(4) 发展具有新型构型纳米增强体强化轻合金复合材料。发展新的制备技术,使复合材料构型更接近自然结构。采用增材制造等方式构建分层支架,制备具有定制微结构的复合材料。将构型设计和纳米增强体特有的电、光、热学特性相结合,通过涂层、多层叠加、梯度复合等方式实现纳米增强体强化轻合金复合材料局部强化和功能化,实现复合材料的结构功能一体化是新型纳米复合材料发展的重要趋势。