20世纪80年代至今,针对高速列车的服役安全问题,研究人员采用损伤容限技术对高速列车结构疲劳、服役安全控制等问题进行了大量基础性研究[5,6,7,8,9,10,11]。Beretta等[6]通过实验手段和数值分析方法建立了车轴疲劳裂纹扩展的随机模型。Regazzi等[7]考虑了残余应力对车轴疲劳裂纹扩展行为的影响,建立了基于无交互载荷作用条件下的疲劳裂纹扩展寿命预测模型。Liu等[8]应用累积损伤理论,评估了高速列车车轮的尺寸效应、载荷类型以及材料的硬度对疲劳寿命的影响。伴随我国“大提速”战略的实施,国内研究人员对高速列车结构部件的疲劳断裂问题也进行了大量研究。文献[9,10]针对车轴材料进行一系列实验研究,建立了基于车轴钢的随机应力-寿命(S-N)关系概率模型、循环本构概率模型、局部Basquin S-N的关系模型以及疲劳长裂纹扩展概率模型。Zhou等[11]应用超长寿命疲劳可靠性方法和疲劳长裂纹扩展模型,估算了车轴的超长服役寿命和临界安全裂纹尺寸。

针对高速列车服役过程中的承载问题,储军等[12]研究表明,载荷会对结构材料造成损伤,但低于疲劳极限一定范围内的低幅载荷(本工作称之为预循环应力)却能够对结构材料的强度起到强化作用,即低载“锻炼”作用。20世纪20年代,Gough[13]通过实验手段最早提出了有关低载“锻炼”效应的概念。20世纪70年代,Hironobu等[14,15]研究发现,低载“锻炼”作用的显著程度与施加的载荷水平有关。20世纪末,Ishihara和McEvily[16]通过实验发现施加高于疲劳极限的循环载荷也会对材料起到“锻炼”作用,并指出高于疲劳极限的第一级循环载荷对材料的“锻炼”效果最为明显。在我国,20世纪60年代,西安交通大学针对不同金属材料进行了一次大规模的低载“锻炼”实验研究,开启了我国在此领域的研究先河[17]。随后,吴志学等[18]提出,存在能够使材料达到最佳“锻炼”效果的临界载荷值,当后期施加的载荷大于此临界值时,对材料的“锻炼”效应逐渐消失。20世纪90年代起,Zheng等[19,20,21]揭示了汽车零部件低载“锻炼”次数与材料疲劳强度的关系,并建立了疲劳寿命、“锻炼”载荷以及“锻炼”次数的三维曲面方程。

综上所述,以往对于高速列车服役安全的研究主要集中在车轴、车轮以及转向架构架等主要承载部件。相比较而言,针对高速列车端部底架结构疲劳损伤的理论研究和实验研究较少。同时,对于材料受到低载强化作用而产生“锻炼”效应的相关研究都是基于低幅载荷对材料疲劳性能的影响,很少开展低幅载荷对材料断裂力学性能的影响研究。因此,本工作针对高速列车端部底架关键功能部件铝合金材料进行断裂力学性能测试与可靠性分析,重点围绕服役经历对材料断裂力学性能的影响、预循环应力对材料断裂力学性能产生的“锻炼”效应以及材料疲劳裂纹扩展寿命的评估方法等开展系统研究,为高速列车的可靠性设计和安全性运行提供基础科学依据。

1 实验方法

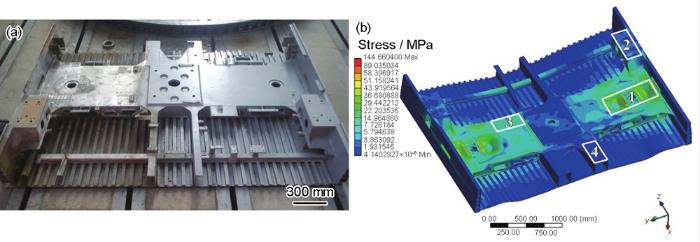

针对服役6 a的高速列车车体端部底架结构开展研究,端部底架结构承受车体施加的载荷,如图1a所示,其表面经喷漆防腐处理后,裸露在车体外部,直接与外部环境接触。在长期的服役过程中,经历不同区域、季节更替等复杂的服役环境,经受腐蚀、潮湿、温度变化及受载等交替作用影响。

图1

图1

高速列车端部底架实物图和有限元数值分析及取样图

Fig.1

Photo of the chassis of high speed train (a) and finite element method (FEM) stress analysis and schematic diagram of sampling method (b) (1—sheet material, 2—anti-snake movement damper seat, 3—section bar, 4—draw beam)

Color online

选取端部底架结构中4个关键功能部件作为研究对象。其中,枕梁板材和抗蛇行减振器座为7N01铝合金T4态(固溶热处理后自然时效至基本稳定的状态);枕梁型材和牵引梁为7N01铝合金T5态(高温成型过程冷却后进行人工时效的状态)。根据底架结构的几何尺寸及服役状态下运行参数的有限元数值分析结果,得到如图1b所示各功能部件服役过程中的应力分布情况,并以此确定试样的取样位置。7N01铝合金的化学成分(质量分数,%)测试结果为:Zn 4.64,Mg 1.01,Cu 0.12,Mn 0.31,Zr 0.11,Cr 0.15,Fe 0.23,Si 0.12,Al 余量。

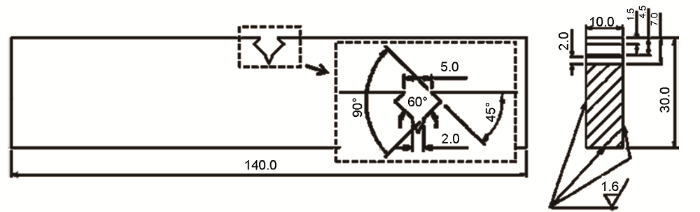

图2

图2

标准三点弯曲试样

Fig.2

Dimensional drawing of standard three-point bend specimen (unit: mm)

疲劳裂纹扩展实验在实验室空气环境条件下进行,使用Instron 8800型电液伺服疲劳试验机进行测试。实验采用正弦波加载方式,恒应力比为0.1,为了保证结果的稳定性,控制频率为10 Hz。预制疲劳裂纹时,将最大载荷(Pmax)的误差控制在5%以内,每一级降载不大于20%,预制裂纹长度约为2 mm。稳定扩展过程中始终保持恒定载荷范围(ΔP,本实验选定的ΔP为预制疲劳裂纹扩展阶段的最后一级载荷范围值)。采用夹式引伸计对裂纹尖端进行实时跟踪测量并记录整个裂纹扩展过程,以此获得若干组裂纹扩展长度与循环周次(a-N)的关系数据。在试样完全断裂前,终止裂纹进一步扩展,完成实验。

对预循环应力作用下的疲劳裂纹扩展行为研究同样选取7N01铝合金材料(未经历服役的初始状态材料)。首先截取母材尺寸为200 mm×50 mm×10 mm的宽板进行疲劳极限下的预循环应力疲劳实验。选取经历预循环应力作用且未发生疲劳失效的材料加工成标准三点弯曲试样进行疲劳裂纹扩展速率实验。

使用QBG-100高频疲劳试验机,在应力比为0的情况下,对选用的7N01铝合金材料进行疲劳极限测试,其结果为159 MPa。截取7N01铝合金母材进行疲劳极限下不同预循环应力的疲劳实验,预循环应力水平分别取0 (未经历预循环应力作用的初始状态材料)、30、60、90和120 MPa,每组试样数量为3个,循环方式为脉动循环,应力比为0,预循环周次为107 cyc,预循环应力为30、60、90和120 MPa时所对应的实验频率分别为183.4、181.7、183.9和184.5 Hz。将经历预循环应力作用且未失效的材料加工成标准三点弯曲试样,用于疲劳裂纹扩展实验测试,其实验过程、实验条件以及裂纹扩展长度的测量计算方法与上文服役材料的疲劳裂纹扩展实验方法一致。

2 实验结果

2.1 稳态扩展阶段疲劳裂纹扩展行为特性

式中,a为裂纹长度;N为应力循环次数;C、m为材料常数。

ΔK表达式为[22]:

其中,

式中,B为试样厚度;W为试样宽度;

建立da/dN与ΔK关系的对数坐标系,将式(1)两边分别取对数,则有:

由式(4)可见,da/dN-ΔK实验数据在双对数坐标系下呈现线性关系,采用最小二乘法对lg(da/dN)-lg(ΔK)数据进行线性拟合,获得的拟合曲线为Paris曲线,其中lgC和m分别为Paris曲线的截距和斜率。

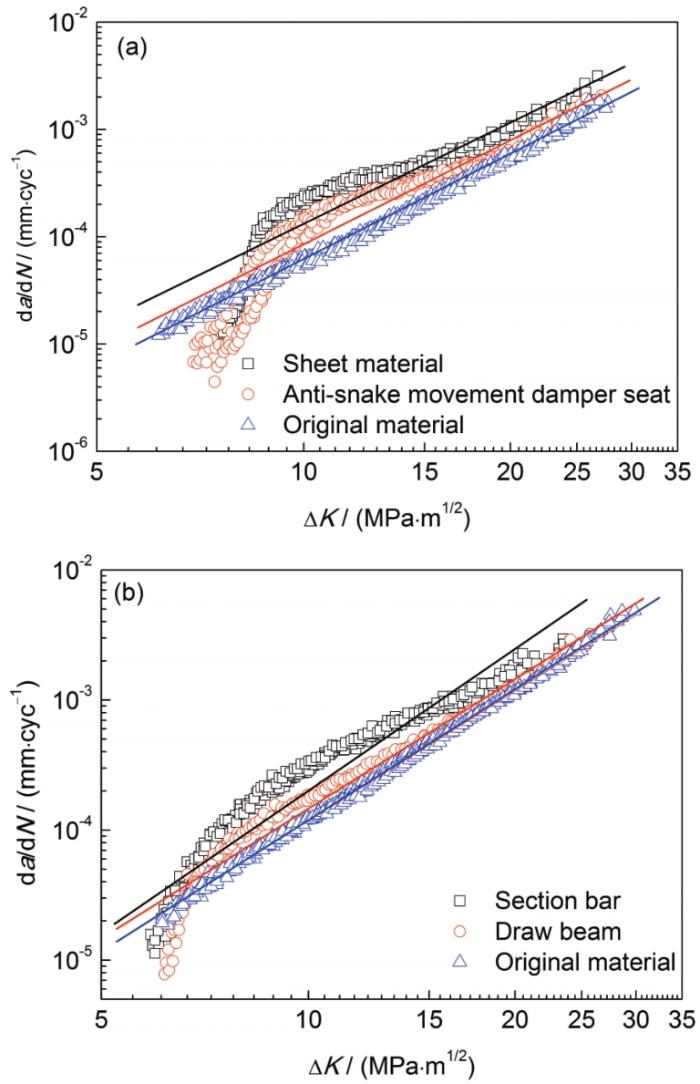

图3给出了服役材料和原始材料(未经历服役的初始状态材料)稳态裂纹扩展阶段da/dN-ΔK的关系以及拟合获得的理论Paris曲线。疲劳裂纹扩展实验数据表明,da/dN随ΔK的增大而增大。服役材料的da/dN-ΔK关系曲线整体高于原始材料,长期服役促使材料抵抗裂纹扩展的能力有所下降,疲劳裂纹扩展速率提高。可以看出,原始材料的da/dN-ΔK关系曲线近似成线性关系,与理论Paris曲线(图3中实线部分)能够较好地吻合。服役材料的da/dN-ΔK关系曲线在稳态裂纹扩展阶段呈折线形式,稳态裂纹扩展初始阶段曲线的da/dN对ΔK较为敏感,在较小的ΔK内da/dN呈现快速上升的趋势。说明此阶段服役材料抵抗裂纹扩展的能力优于原始材料,在相同的da/dN下,服役材料需要更大的裂纹扩展驱动力。经历了一段时间的启裂后,服役材料的da/dN-ΔK关系曲线呈快速上升趋势,在经过折线现象的转折点后,其疲劳裂纹扩展行为规律趋于稳定。对比不同热处理工艺的服役材料,T4态7N01铝合金da/dN-ΔK关系曲线的转折程度更加显著,呈现出明显的双线性关系,T5态7N01铝合金的转折程度相对平缓。

图3

图3

稳态裂纹扩展阶段裂纹扩展速率与应力强度因子范围(da/dN-ΔK)关系曲线

Fig.3

Fitted curves of crack propagation rates vs stress intensity factor range (da/dN-ΔK) in the steady growth zone

(a) 7N01-T4 (b) 7N01-T5

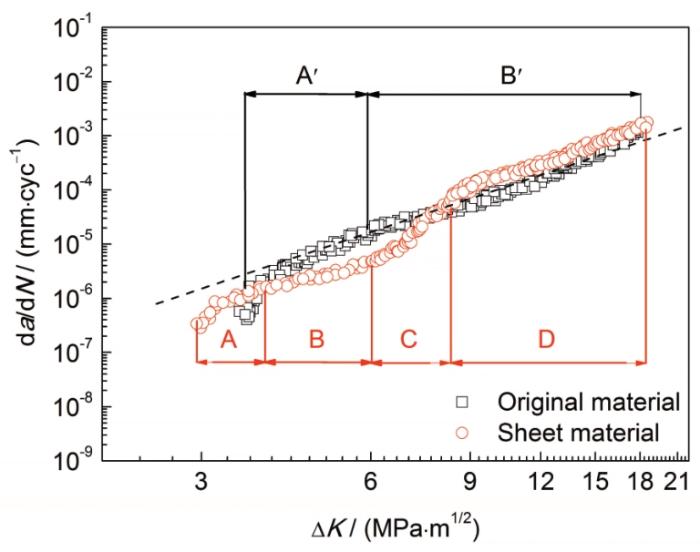

2.2 近门槛值区域疲劳裂纹扩展行为

以枕梁板材和原始材料为例,图4给出考虑近门槛值区域的da/dN-ΔK关系曲线。根据服役材料和原始材料的疲劳裂纹扩展行为变化规律,将da/dN-ΔK关系曲线划分为不同阶段。原始材料da/dN-ΔK关系曲线的A'、B'阶段分别为近门槛值阶段和稳态裂纹扩展阶段。在近门槛值阶段,随着ΔK的增加,da/dN呈快速上升趋势。在稳态裂纹扩展阶段,da/dN-ΔK关系曲线呈线性关系。服役材料的疲劳裂纹扩展行为较为复杂。其中,服役材料da/dN-ΔK关系曲线的A、B阶段为近门槛值阶段,C、D阶段为稳态裂纹扩展阶段。曲线拟合结果与前文稳态阶段疲劳裂纹扩展行为一致,服役材料的拟合曲线在C、D阶段呈折线形式。服役材料拟合曲线在A阶段时,ΔK高于疲劳裂纹扩展门槛值(ΔKth),此时裂纹萌生并开始扩展,da/dN呈快速增长趋势,可将此阶段称之为起始扩展阶段。在曲线B阶段,da/dN的增长趋势减弱,曲线趋于平缓,这一阶段服役材料的da/dN低于原始材料的基准水平(图4中虚线部分),可将此阶段称之为延迟扩展阶段。随着ΔK的增加,da/dN再次呈快速上升趋势(如服役材料曲线C阶段所示),直至da/dN高于原始材料的基准水平,可将此阶段称之为快速扩展阶段。da/dN在经历C阶段的快速上升后,进入D阶段,即稳定扩展阶段。服役材料D阶段的疲劳裂纹扩展行为规律与原始材料差异较小。

图4

图4

考虑近门槛值区域da/dN-ΔK关系曲线

Fig.4

da/dN-ΔK curves considering the range near fatigue crack propagation (FCP) threshold

综上所述,服役材料的疲劳裂纹扩展行为较为复杂,即先后经历起始扩展阶段→延迟扩展阶段→快速扩展阶段→稳定扩展阶段。由于长期经受外部环境的作用,环境介质以及循环载荷对材料疲劳裂纹扩展速率曲线中近门槛值阶段和稳态裂纹扩展阶段的行为规律有着显著的影响。

3 分析讨论

3.1 预循环应力对材料疲劳裂纹扩展行为的影响

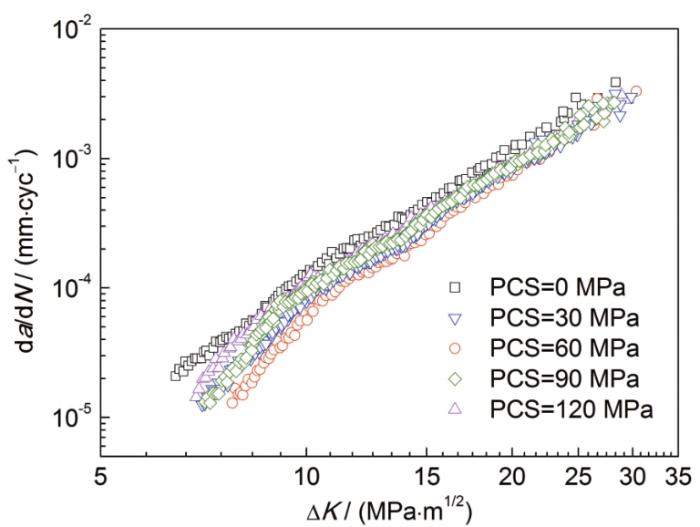

针对7N01铝合金材料的标准三点弯曲试样,进行不同水平预循环应力作用下的疲劳裂纹扩展实验,研究材料在经历预循环应力作用后,其疲劳裂纹扩展行为的变化规律。图5为经历预循环应力作用后,7N01铝合金材料稳态裂纹扩展阶段da/dN-ΔK的关系曲线。在预循环应力的作用下,其稳态裂纹扩展阶段的疲劳裂纹扩展速率均低于初始状态材料,反映出此阶段材料抵抗裂纹扩展的能力整体提高,施加预循环应力促使材料产生“锻炼”效应。“锻炼”效应是金属材料疲劳过程中的一个有趣现象。一方面,经历低于疲劳极限的预循环应力作用会对材料造成一定程度的损伤,产生表面裂纹;但另一方面,预循环应力能够促使材料的疲劳强度和断裂性能有所提高[18]。施加预循环应力是材料产生“锻炼”效应的原因,“锻炼”效应与预循环应力水平有关[27],不同水平的预循环应力促使材料产生的“锻炼”效果不尽相同。从图5可见,疲劳裂纹扩展速率随着预循环应力水平的增加而先减慢后加快,说明存在能够使材料达到最佳“锻炼”效果的预循环应力水平。在达到最佳“锻炼”效果之前,预循环应力水平逐渐增加可以视为材料产生强化的过程;达到最佳预循环应力水平时,材料的“锻炼”效果最为明显;当超过最佳预循环应力水平后,强化效果逐渐减小并开始对材料产生损伤,材料的“锻炼”效果也随之逐渐减小直至消失。在本工作给定的预循环应力水平中,强化效果较为明显的预循环应力范围为30~60 MPa,即疲劳极限的19%~38%范围内。

图5

图5

预循环应力作用后稳态裂纹扩展阶段da/dN-ΔK关系曲线

Fig.5

da/dN-ΔK curves in the steady growth zone subjected to pre-cyclic stress (PCS)

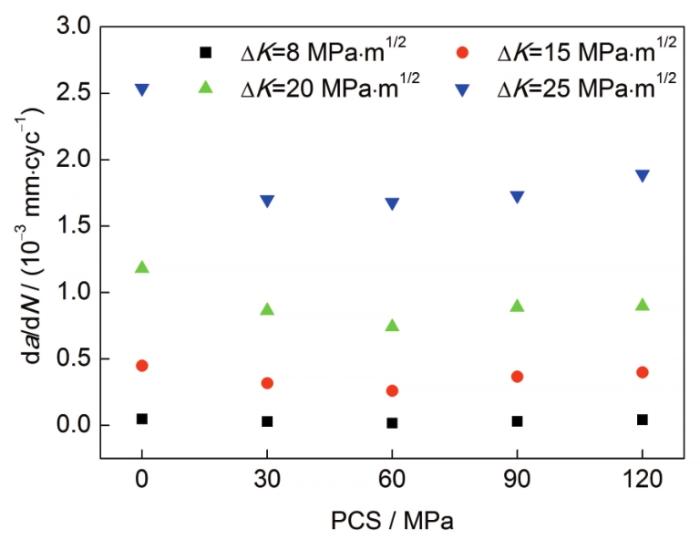

图6

图6

不同应力强度因子范围所对应的疲劳裂纹扩展速率

Fig.6

The increase of da/dN with different PCSs at different ΔK

不同应力强度因子范围所对应的疲劳裂纹扩展速率的变化规律结果表明,预循环应力促使材料产生的“锻炼”效应对稳态裂纹扩展的各个阶段影响程度不尽相同。其中,在低应力强度因子范围内,疲劳裂纹扩展速率降低幅度最为明显,预循环应力的“锻炼”作用最为显著。与服役材料的疲劳裂纹扩展行为规律相似,预循环应力促使材料稳态裂纹扩展初期阶段的疲劳裂纹扩展行为表现为折转形式。在产生折转现象之前,疲劳裂纹扩展速率对应力强度因子较为敏感,呈现快速上升趋势。经过转折点后,材料的疲劳裂纹扩展行为相对稳定,与初始状态材料的da/dN-ΔK关系曲线呈现平行扩展模式,且不同预循环应力水平的da/dN-ΔK关系曲线较为接近。

综上所述,根据服役材料和经历预循环应力作用材料的稳态裂纹扩展阶段da/dN-ΔK关系曲线可知,二者在稳态裂纹扩展初期阶段均呈现折线特征。服役材料da/dN-ΔK关系曲线的折线现象更为显著,形成2条斜率明显不同的曲线。预循环应力促使材料稳态裂纹扩展阶段的疲劳裂纹扩展速率整体降低,而服役经历对材料疲劳裂纹扩展行为的影响主要体现在稳态裂纹扩展初期阶段。这是由于材料在服役过程中,受到复杂环境因素的影响,降低材料稳态裂纹扩展初期的疲劳裂纹扩展速率,从而影响其疲劳裂纹扩展行为。随着裂纹不断扩展,力学因素成为影响疲劳裂纹扩展速率的主要因素,此时服役材料的疲劳裂纹扩展行为规律与原始材料相似。预循环应力对材料的“锻炼”效应也可以解释服役材料稳态裂纹扩展初期阶段断裂力学性能提高的原因,即在长期的服役过程中,高速列车结构材料经受各种低幅循环载荷的作用,这些低幅循环载荷可能促使材料产生强化作用,抵抗裂纹萌生和启裂的能力增强。

3.2 预循环应力对材料疲劳裂纹扩展寿命的影响

针对不同水平预循环应力作用下的疲劳裂纹扩展实验数据进行线性回归分析。应用Paris公式,通过最小二乘法原理拟合得到da/dN与ΔK的理论Paris曲线。

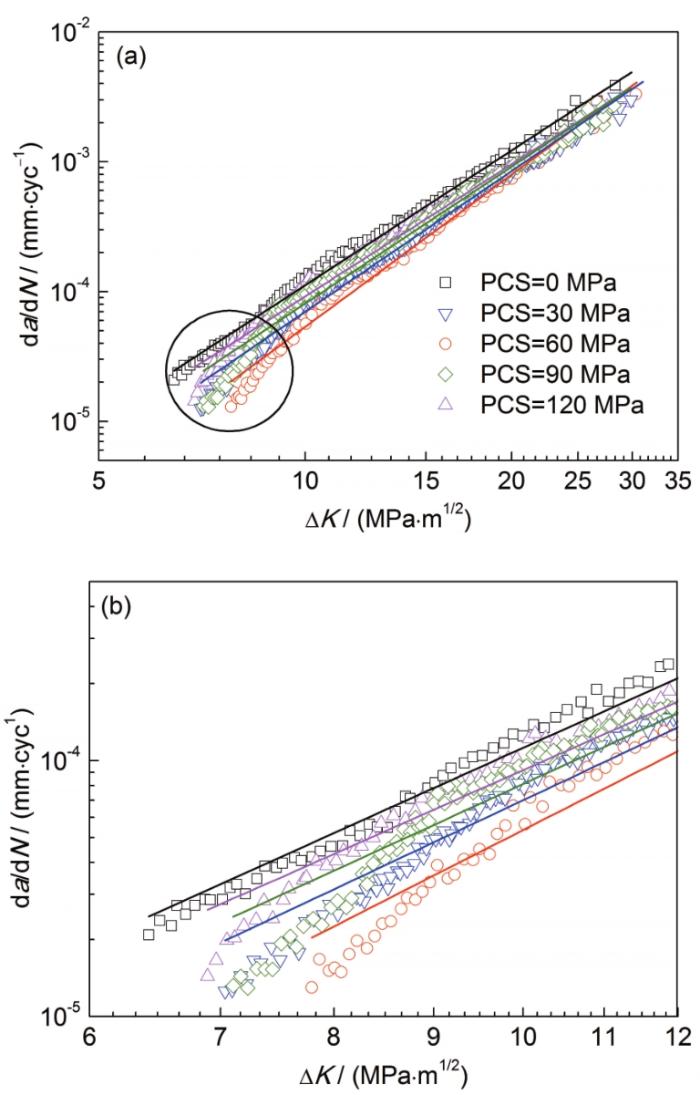

图7给出7N01铝合金材料的理论Paris曲线拟合结果。与服役材料拟合结果相似,由于预循环应力作用的影响,实验数据点未能与理论Paris曲线相吻合。鉴于其曲线表现为折线形式,以折线现象的转折点作为整体拟合曲线的分隔点,采用分阶段的方式对服役材料da/dN-ΔK关系曲线进行分析。为了清晰呈现分段拟合的方法,以预循环应力为0和60 MPa的实验数据为例,分段拟合示意图如图8所示。同时,确定产生折转现象转折点所对应的ΔK,对发生折转前后的2段曲线分别进行拟合处理,获得各阶段da/dN-ΔK关系曲线的材料常数lgC和m。由于初始状态材料试样未发生明显的折转现象,da/dN-ΔK关系曲线呈现线性关系,故认为其分段前后的材料常数一致。表1给出材料在不同水平预循环应力作用下,转折点处所对应的ΔK以及Paris公式分段拟合后的材料常数。可见,在预循环应力作用下,前段Paris曲线(曲线1)相对于后段Paris曲线(曲线2),其斜率m增大,截距lgC减小。转折点处对应的ΔK随给定预循环应力水平的增大而先增大后减小。

图7

图7

疲劳裂纹扩展实验数据与理论Paris曲线结果

Fig.7

Experimental data and the Paris fitted curves (a) and drawing of partial enlargement (b)

图8

图8

分段拟合示意图

Fig.8

Fitted curves of the experimental data-piecewise curve fitting

表1 Paris公式分段拟合得到的材料常数

Table 1

PCS MPa | ΔK at the turning point MPa·m1/2 | Whole fitting | Piecewise fitting (curve 1) | Piecewise fitting (curve 2) | |||

|---|---|---|---|---|---|---|---|

| lgC | m | lgC | m | lgC | m | ||

| 0 | - | -7.39186 | 3.44199 | -7.39186 | 3.44199 | -7.39186 | 3.44199 |

| 30 | 10.41 | -7.75152 | 3.59695 | -9.41163 | 5.33065 | -7.52036 | 3.41039 |

| 60 | 11.55 | -8.16278 | 3.89175 | -9.95825 | 5.72909 | -7.79621 | 3.60007 |

| 90 | 10.81 | -7.58924 | 3.49789 | -9.77501 | 5.77199 | -7.30743 | 3.27054 |

| 120 | 10.22 | -7.41945 | 3.38241 | -8.92749 | 5.00362 | -7.12119 | 3.14091 |

经历预循环应力作用后,材料的疲劳裂纹扩展行为发生改变,应用整体Paris曲线计算出的材料常数C和m来预测其疲劳裂纹扩展寿命并不准确。因此,在预测疲劳裂纹扩展寿命过程中,应该根据拟合曲线的疲劳裂纹扩展行为特性进行考虑。

将Paris公式进行积分处理,可得到整体拟合曲线的疲劳裂纹扩展寿命估算公式为:

根据转折点处所对应的裂纹扩展长度,将整体拟合曲线划分为2个部分,分段拟合方法的疲劳裂纹扩展寿命估算公式为:

式中,NP为疲劳裂纹扩展寿命;N0和Nf分别为疲劳裂纹扩展初始寿命和最终寿命;a0为试样切口长度与预制疲劳裂纹长度之和;ac为试样断裂时的裂纹扩展长度;ai为转折点处所对应的裂纹扩展长度;C1、m1和C2、m2分别为分段拟合的材料常数。

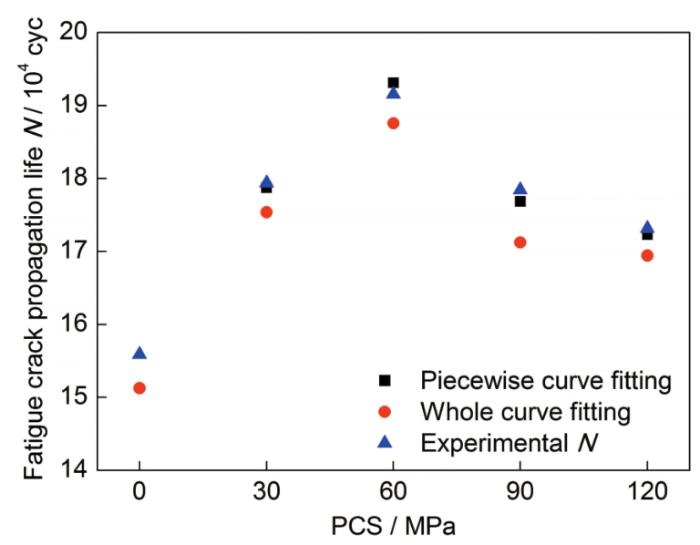

根据式(5)和(6)分别计算获得7N01铝合金材料在不同水平预循环应力作用下,其整体拟合曲线和分段拟合曲线的疲劳裂纹扩展寿命预测结果,并与疲劳裂纹扩展实验实测数据进行比较。图9给出7N01铝合金材料疲劳裂纹扩展寿命预测结果的对比图。可以看出,由于经历预循环应力作用,材料的疲劳裂纹扩展寿命均有不同程度提高。预循环应力对材料疲劳裂纹扩展寿命的影响规律与其疲劳裂纹扩展行为规律一致,即疲劳裂纹扩展寿命随预循环应力水平的增加而先增大后减小。相对于初始状态材料,在预循环应力为30、60、90和120 MPa时,疲劳裂纹扩展寿命预测结果分别提高了15.9%、24.1%、13.2%和12.1%。

图9

图9

疲劳裂纹扩展寿命预测结果对比图

Fig.9

PCS life prediction based on whole curve fitting and piecewise curve fitting

从图9中分段拟合曲线的疲劳裂纹扩展寿命预测结果可以看出,其结果均高于整体拟合曲线的疲劳裂纹扩展寿命预测值。相对于整体拟合曲线预测结果,在预循环应力为30、60、90和120 MPa时,分段拟合方法获得的疲劳裂纹扩展寿命分别提高了1.9%、2.9%、3.3%和1.7%。

将2种拟合曲线方法获得的疲劳裂纹扩展寿命与实验数据进行比较可以看出,分段拟合方法的预测结果与实验数据更为接近。这证明整体曲线拟合方法的预测结果并不适用于对经历预循环应力作用后的材料进行疲劳裂纹扩展寿命预测,而本工作提出的疲劳裂纹扩展寿命计算模型能够更加准确地预测预循环应力作用下的材料疲劳裂纹扩展寿命。

4 结论

(1) 服役经历促使材料的疲劳裂纹扩展行为发生改变,即稳态裂纹扩展阶段da/dN-ΔK关系表现为折线形式,在低应力强度因子范围内,疲劳裂纹扩展速率呈现快速上升的趋势,经过转折点处后,扩展行为趋于稳定。

(2) 服役材料的疲劳裂纹扩展行为较为复杂,即先后经历起始扩展阶段→延迟扩展阶段→快速扩展阶段→稳定扩展阶段。服役环境对材料近门槛值阶段和稳态裂纹扩展初期阶段的扩展行为有着显著的影响,近门槛值区域的延迟扩展是促使服役材料da/dN-ΔK关系呈折线形式的原因。

(3) 鉴于服役材料稳态裂纹扩展阶段的折线特征,设计基于预循环应力作用的断裂力学性能实验测试方案。预循环应力促使材料产生“锻炼”效应,不同预循环应力水平对材料结构强度的“锻炼”效果不同,存在能够使材料达到最佳“锻炼”效果的预循环应力范围。在本工作给定的预循环应力水平中,“锻炼”效果较为明显的预循环应力水平范围为30~60 MPa,即材料疲劳极限的19%~38%。

(4) 根据服役材料和经历预循环应力作用材料的疲劳裂纹扩展行为特性,提出分段拟合的描述方法并建立疲劳裂纹扩展寿命预测模型,对于折转型da/dN-ΔK关系曲线,该计算模型能够更加准确地预测材料的疲劳裂纹扩展寿命。