同济大学航空航天与力学学院, 上海 200092

中图分类号: TG132.32

文献标识码: A

文章编号: 0412-1961(2016)08-0915-08

通讯作者:

收稿日期: 2015-12-7

网络出版日期: 2016-08-31

版权声明: 2016 《金属学报》编辑部 《金属学报》编辑部

基金资助:

作者简介:

作者简介: 高玉魁, 男, 1973年生, 教授, 博士

展开

摘要

对TC4钛合金进行了喷丸强化、激光冲击强化和低塑性抛光3种表面强化改性处理, 测定了不同表面改性处理下的表面粗糙度、显微硬度、残余应力及微观组织, 研究了不同表面改性处理下的旋转弯曲疲劳性能, 利用SEM观察分析了疲劳断口特征, 提出了表面强化改性机理和效果评价方法. 结果表明, 喷丸强化、激光冲击强化和低塑性抛光3种表面强化改性处理后, TC4钛合金的旋转弯曲疲劳寿命提高, 疲劳强度也大幅度提升, 而且疲劳裂纹位于表面强化层下的次表层; 对于未表面强化改性处理的TC4钛合金, 疲劳裂纹位于表面. 基于位错理论, 对次表层裂纹萌生抗力和疲劳强度进行了分析并给出了定量分析模型.

关键词:

Abstract

TC4 titanium alloy is usually used to manufacture engine blades, blings or blisks and fatigue is the main failure of these components due to its high strength, good corrosion resistance and light weight. In engineering applications, three typical surface modification processes such as shot peening (SP), laser shock peening (LSP) and low plasticity burnishing (LPB) were employed to improve fatigue performance. In this work, SP, LSP and LSB were taken to enhance surface layer of TC4 titanium alloy. The surface integrity of specimens including surface roughness, microhardness, residual stresses and microstructure was investigated to obtain the effects of modification on surface layer by different methods. The rotating-bending fatigue performance was tested at room temperature and fatigue fracture surfaces were analyzed by SEM. Fatigue life was compared at the same stress 760 MPa with the reference machinced specimen. Fatigue strength was determined by stair method for 1×107 cyc. The results show that both the rotating-bending fatigue life and fatigue strength of TC4 titanium alloy are increased by these surface modification processes. The fatigue life prolonging factor (FLPF) for SPed specimens is 20.4, and FLPF for LSPed specimens and LPBed specimens is 89.6 and 99, respectively. Meanwhile, fatigue strength improvement percentage (FSIP) for SPed, LSPed and LPBed specimens is 36.3%, 37.8% and 38.8%, respectively. Moreover, the fatigue cracks initiate beneath surface enhanced layer for surface-modified specimens, while they are located at surfaces for un-surface-enhanced ones. Based on dislocation theory, the subsurface cracks initiation resistance and fatigue strength for surface-enhanced specimens were analysied. Finally, surface modification mechanisms were discussed and some quantitative analysis methods on surface modification effects were proposed. For surface-enhanced smooth specimens, the FSIP limit is 40% based on proposed analysis model and it is verified in this work by different surface layer enhancement processes (36.3% for SPed specimens, 37.8% for LSPed and 38.8% for LPBed specimens are near to 40%). Fatigue total life including initiation and propagation is a complex problem, and therefore it is difficult to give accurate life prediction and analysis, especially for small crack growth, although some invesitigations on total fatigue life can be roughly estimated based on Basquin relation for stress fatigue life or Coffin and Marson eqution for strain fatigue life which have not any physical meaning or any mechanism.

Keywords:

TC4钛合金是一种中等强度的α+β两相钛合金, 它含有6% (质量分数, 下同)的α相稳定元素Al和4%的β相稳定元素V. 该合金具有优异的综合性能, 如优良的抗拉性能和较好的耐蚀性及良好的加工成形性能, 是制备发动机风扇及压气机盘和叶片等构件的适宜材料[1].

TC4钛合金虽然具有良好的加工成形性能, 但其疲劳性能却对表面状态非常敏感, 加之钛合金在机械加工过程中导热性较差, 因此对表面完整性要求较高. 表面完整性是指表面无损伤或加强的表面状态和性能[2,3], 多数表面完整性的研究侧重机械加工零部件的表面, 近年来本文作者[2,4~6]将其推广应用到喷丸、化学热处理等表面改性零部件. 为了提高钛合金零部件的疲劳性能, 工程上采用表面改性技术来改善其表面完整性以提高疲劳性能.

工程上最常用的表面改性技术是喷丸强化[7~9], 最近几年激光冲击强化[10~13]、低塑性抛光[14~17]等也得到了应用. 喷丸强化设备操作简单、成本较低且效率较高. 对于钛合金因干喷丸易引发火花导致表层出现烧伤或弹丸与待喷金属的焊合等问题, 需要开展钛合金湿喷丸研究以避免此类问题, 对此国内已有报道[18~20], 本工作对钛合金的湿喷做一尝试. 激光冲击强化又称激光喷丸、无丸冲击, 是利用高压等离子的爆破脉冲作用来强化零部件表层, 其设备费用较高而且目前生产效率不高, 主要用于某些零部件的局部处理. 低塑性抛光是利用抛光硬球滚压在零部件表面, 使表层发生弹塑性变形的同时使表面光整, 这种技术目前刚刚从实验室走向应用, 国内也是才开始研究. 表面完整性对疲劳性能的研究虽然也有一些, 但多数是对钢铁黑色金属材料开展的研究[4~6], 而对钛合金研究较少, 尤其是在一种钛合金上采用多种表面改性进行疲劳性能改善效果的对比研究更少[2]. 本工作采用喷丸强化、激光冲击强化、低塑性抛光来改善TC4钛合金表面完整性, 并探索其对TC4钛合金旋转弯曲疲劳性能的影响, 从而为这些表面改性技术在航空发动机叶片和盘等构件上的推广应用提供研究基础.

实验材料为TC4钛合金, 其化学成分(质量分数, %)为: Al 6.24, V 4.01, Fe 0.20, Si 0.12, C 0.03, N 0.02, H 0.0021, O 0.14, Ti 余量. 热处理规范为760 ℃保温2 h, 空冷. TC4钛合金经热处理后用体积比为1∶2的70%HNO3+50%HF溶液(质量分数)腐蚀后, 利用GX71光学显微镜(OM)观察其微观组织.

喷丸强化在全自动化控制的液压式喷丸机上按照HB/Z26-2011进行处理, 所采用的弹丸为陶瓷丸CZ150, 采用液压式的湿喷设备, 喷丸强度为0.2 A, 覆盖率为200%. 激光冲击强化在Q调频的Nd玻璃激光设备上进行, 激光波长λ为1064 nm, 采用2 mm×2 mm的方形光斑, 功率密度为10 GW/cm2, 覆盖率为200%. 低塑性抛光在CNC控制的数控车床上进行, 车床转速为40 r/min, 进给量为0.10 mm/r, 压力为200 N, 低塑性抛光次数Nt=3, 5, 7, 9.

利用HY-10型旋转弯曲疲劳机在室温下进行光滑试样的疲劳实验, 频率为50 Hz, 疲劳试样尺寸见图1. 在760 MPa应力水平下5个试样一组进行疲劳寿命对比实验, 采用升降法测定1×107 cyc下的疲劳强度. 利用JSM-6460扫描电镜(SEM)观察疲劳断口. 利用Proto LXRD型X射线应力仪测得残余应力, 按照欧盟标准BS EN15305-2008, 测试时选用的晶面族为{213}, 衍射时采用CuKα靶材, 滤波片为Ni, 衍射角2θ为142°. 采用逐层电解抛光测定残余应力沿试样深度的分布. 利用PS1-M300型MarSurf粗糙度仪测定试样的粗糙度. 利用HXD-1000型显微硬度仪测量表面层硬度分布, 载荷为0.98 N, 持续时间15 s, 用读数显微镜测定压痕的两对角线长度平均值来计算硬度.

TC4钛合金在室温下的拉伸性能为: 屈服强度σ0.2=860 MPa, 抗拉强度σb=940 MPa, 延伸率δ=10%, 面收缩率ψ=24%. 微观组织的OM像如图2所示. 可见, 合金由等轴状的白色初生α相和黑色的转变β组织组成.

低塑性抛光的目的是减小试样表面的粗糙度和消除机械加工刀痕, 同时因塑性变形也会引入残余压应力, 形成加工硬化. 机械加工试样和低塑性抛光不同次数试样表面形貌的SEM像如图3所示, 测定的试样表面粗糙度Ra依次为0.44, 0.38, 0.24, 0.20和0.28 μm. 可以看出, 低塑性抛光处理不是次数越多越好, 对于TC4钛合金, 第5次滚压抛光后达到较佳状态(图3c), 第7次滚压抛光达到了最佳状态(图3d), 而第9次滚压抛光产生了损伤, 不仅粗糙度数值与较佳状态相比有所增加而且表面局部位置也产生了折叠, 如图3e所示. 喷丸强化和激光冲击强化后试样的Ra增加, 分别为0.82和0.54 μm. 本工作Nt=7时低塑性抛光试样表面质量最好, 因此下面测定显微硬度、残余应力和疲劳性能时均选用Nt=7的低塑性抛光试样.

图3 机械加工试样和低塑性抛光不同次数试样表面形貌的SEM像

Fig.3 SEM images show surface morphologies of specimens machined (a), and different low plasticity burnishing (LPB) numbers Nt=3 (b), Nt=5 (c), Nt=7 (d) and Nt=9 (e)

不同表面形变强化改性处理时都会因表面的塑性变形而产生加工硬化效应, 使试样表面的显微硬度升高, 并逐渐过渡到基体. TC4钛合金经机械加工和不同表面改性处理后的显微硬度分布见图4. 可以看出, 从加工硬化程度来讲, 喷丸强化加工硬化最明显, 低塑性抛光次之, 而激光冲击强化效果最小, 但与机械加工的参考试样相比还是具有一定的加工硬化效应, 这体现在表面层内由于塑性变形的作用导致显微硬度的提高. 表面层显微硬度的提高表明了疲劳抗力的增加, 也说明了表面的局部疲劳强度得以提高.

图4 TC4钛合金经机械加工和不同表面改性处理后的显微硬度分布

Fig.4 Microhardness distributions in surface modified layer of TC4 titanium alloy treated by machining and different surface modification processes (SP—shot peening, LSP—laser shock peening)

采用X射线晶体衍射方法依据晶格点阵参数的变化可测定残余应力, 不同的表面改性将引入不同的残余应力分布. TC4钛合金经表面形变强化改性后表面层内因弹塑性变形而引入了残余压应力, 如图5所示. 可以看出, 激光冲击强化残余压应力不仅深度大而且数值高, 且残余应力分布梯度缓和. 喷丸强化残余压应力最大值虽然与激光冲击强化接近, 但表面残余应力有所松弛, 数值低于激光冲击强化, 且残余压应力深度比激光冲击强化试样浅, 残余应力分布梯度大. 低塑性抛光试样的残余应力分布与喷丸强化类似, 只是残余应力数值更小、深度较浅, 但其粗糙度较小. 作为参考对比的机械加工试样, 其残余应力数值小、深度浅, 因此在分析残余应力对其疲劳性能的影响时常常被忽略.

图5 TC4钛合金经机械加工和不同表面改性处理后的残余应力分布

Fig.5 Residual stress distributions in surface modified layer of TC4 titanium alloy treated by machining and different surface modification processes

2.5.1 疲劳寿命 TC4钛合金经机械加工和不同表面改性处理试样的疲劳寿命见表1. 从表中可以看出, 不同的表面强化改性工艺均可提高TC4钛合金的旋转弯曲疲劳寿命和疲劳强度, 但提高的幅度存在一定的差别. 在760 MPa应力时如果残余压应力的分布类似, 则表面粗糙度对疲劳性能的影响是不可忽略的, 因此粗糙度较低的低塑性抛光试样比喷丸强化试样的疲劳寿命高. 而在残余应力和表面粗糙度及加工硬化等表面完整性因素的综合作用下, 虽然激光冲击强化试样的表面粗糙度比低塑性抛光大, 但其残余压应力高且残余应力场较深, 因此表面完整性因素的综合作用相差不大, 所以两者的疲劳寿命不仅相近而且疲劳强度也相差无几.

表1 TC4钛合金旋转弯曲试样在760 MPa应力下的疲劳寿命

Table 1 Rotating-bending fatigue life of TC4 titanium alloy specimens under 760 MPa stress

| Specimen | Fatigue life range / cyc | Mean life / cyc | FLPF |

|---|---|---|---|

| Machined | 2.614×104~6.182×104 | 4.582×104 | 0 (referenced specimen) |

| SP | 9.137×105~1.024×106 | 9.804×105 | 20.4 |

| LSP | 4.001×106~5.220×106 | 4.150×106 | 89.6 |

| LPB (Nt=7) | 3.227×106~8.014×106 | 4.582×106 | 99.0 |

疲劳寿命增益系数(FLPF)是强化试样平均寿命的提高幅度与初始试样平均寿命之比[11]. 喷丸强化试样的FLPF达到20.4, 而激光冲击强化试样和低塑性抛光试样的FLPF更高, 分别为89.6和99.0. 这也表明残余应力、粗糙度及加工硬化等因素是综合影响疲劳性能的, 要从表面完整性的角度综合分析才能得到合理有效的强化效果. 喷丸强化后尽管表层的塑性变形程度大, 但粗糙度也较大, 易产生一定的应力集中, 有时过喷甚至会形成表面裂纹, 因此, 喷丸是残余应力、加工硬化等有利因素与粗糙度、残余应力易松弛等不利因素共存的, 需要综合考量. 如果残余应力、表面粗糙度及加工硬化等因素较协调, 梯度与外载荷匹配性好, 则表面强化改性效果会很好.

2.5.2 疲劳强度 TC4钛合金经机械加工和不同表面改性处理试样的1×107 cyc疲劳强度如表2所示. 表面强化对疲劳强度的影响可用强度增加幅度来表征, 文献[11]称为疲劳强度增比(FSIP). 本工作中喷丸试样的FSIP为36.3%, 激光冲击强化试样和低塑性抛光试样的FSIP分别为37.8%和38.8%.

表2 TC4钛合金的旋转弯曲疲劳强度

Table 2 Rotating-bending fatigue strength of TC4 titanium alloy specimens

| Specimen | Fatigue strength / MPa | FSIP |

|---|---|---|

| Machined | 490 | 0 (referenced specimen) |

| SP | 668 | 36.3% |

| LSP | 675 | 37.8% |

| LPB (Nt=7) | 680 | 38.8% |

2.5.3 疲劳裂纹断口特征 图6为TC4钛合金机械加工试样和不同表面改性处理试样旋转弯曲疲劳断口的SEM像. 可以看出, 机械加工试样的疲劳裂纹位于试样表面, 起源于加工刀痕的不连续处, 如图6a和b所示. 对于激光冲击强化、喷丸强化和低塑性抛光处理试样, 其疲劳源则位于表面改性层下. 可见, 表面改性处理使疲劳裂纹从表面萌生转移到表面改性层下的次表面层萌生. 这将增加疲劳裂纹萌生抗力并提高疲劳强度, 是表面强化改性的一种机制[14].

图6 TC4钛合金旋转弯曲疲劳断口

Fig.6 Low (a, c, e, g) and locally high (b, d, f, h) magnified SEM images show fatigue fractures of rotating-bending TC4 titanium alloy specimans treated by machining (a, b), LSP (c, d), SP (e, f) and LPB (g, h)

2.5.4 裂纹萌生的物理过程与表面强化机理 关于表面强化对疲劳性能的影响已有很多报道[21,22], 国内也研究了近40年, 对于表面强化提高疲劳寿命和强度方面的研究也有很多, 但多数是基于实验研究来给出的结论, 理论分析相对而言比较少[23], 这与表面强化产生的表面完整性复杂变化有关. 本文作者前期工作[7]研究了喷丸零部件表面完整性的变化情况, 结果表明, 虽然表层残余压应力、加工硬化效应及近表面区晶粒细化都能提高疲劳裂纹的萌生抗力, 但表面喷丸后形成的丸坑一方面会使表面粗糙度增加导致应力集中; 另一方面也可增加表面面积, 这些因素常常难以分离开, 不能分析单独一个因素的定量影响, 而且有时甚至表面会出现折叠或微裂纹等缺陷. 喷丸表面完整性的示意图在文献[7]中也已有说明.

虽然这些表面强化所引起的表面完整性变化较多, 而且影响因素相互作用, 但基于裂纹萌生的微细观过程理论[24~27], 可定量分析表面强化对疲劳强度的影响. 疲劳裂纹萌生的微细观过程可归纳为以下6个过程: (1) 个别晶粒内位错开动, 产生微观滑移, 或位错在应力集中处汇集; (2) 形成包含相当多晶粒或应力集中处周围晶体发生塑性变形产生细观交变屈服区; (3) 在细观交变屈服区中形成一些应变集中滑移带或位错集中区; (4) 在卸载或反向加载的情况下, 应变集中滑移带或位错集中区出现反向屈服; (5) 少数应变集中滑移带内或位错集中区中萌生疲劳初裂纹; (6) 在交变载荷作用下, 若其周围晶粒取向合适, 个别疲劳初裂纹扩展进入周围晶粒形成宏观疲劳裂纹. 在这6个疲劳裂纹萌生的微细观过程中, 细观交变屈服区的形成是裂纹萌生的关键. 对于表面未强化试样, 裂纹易在自由表面萌生, 而经过表面强化后的试样, 表层的硬度增加、强度提高, 且存在残余压应力, 因此表面不再是裂纹萌生的薄弱区域[28], 表面裂纹和表层下内部疲劳裂纹萌生的微细观过程如图7所示. 因为内部疲劳裂纹的萌生抗力大于表面, 因此表面强化使疲劳裂纹在表面强化层下的内部萌生使疲劳强度提高.

图7 表面和内部疲劳裂纹萌生的过程

Fig.7 Schematics of fatigue fracture's generation (σ—normal stress, τ—shear stress)(a) in the interior (b) at surface layer

2.5.5 疲劳强度模型 现从位错开动角度来分析裂纹萌生于表面与内部的不同. 在外加剪切应力超过其临界开动应力时, 位错源将放出位错, 在前后晶界处形成位错塞积群. 位错塞积群的作用, 可用一个受阻于晶界、Burgers矢量为nb (n为位错数量, b为单个位错的Burgers矢量模)的等效强化位错来代替. 位错塞积群在位错源处形成反向的剪切应力

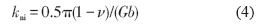

式中, G为剪切模量; ν为poisson比; r为位错源距晶界的距离, 一般来说, 位错源位于晶粒中部, r=d/2 (d为晶粒尺寸).

在位错源处, 前后位错塞积群的剪切应力将抵消载荷切应力

式中,

由式(1)可知, 在临界条件下, 内部晶粒位错开动的位错塞积群当量位错的位错数量ni为:

由式(3)可以得到:

对于位于表面区域的晶粒, 其表面一侧是自由的, 其中位错的运动只受到内侧晶粒的制约, 则位错源停止开动的条件变为:

式中,

在相同剪切应力作用下, 位错塞积群当量位错的临界位错数量ns为:

因此:

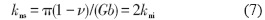

疲劳裂纹萌生细观交变屈服是在位错塞积群造成的集中应力作用下, 相邻晶粒内的位错源开始开动. 如其阻力也为τ0, 结合式(3)和(6), 则其临界条件为:

或:

式中, k为与内部或表面晶粒无关的系数; τmyi和τmys为内部和表面晶粒发生细观交变屈服的临界剪切应力, 实际实验时或工程上表征疲劳性能时多用加载时的正应力来描述, 如用σwi和σws来表示内部和表面的疲劳极限, 则以Hall-Petch关系表征为:

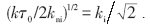

式中, ki=(kτ0/kni)1/2. 由式(7)可以得到ks=(kτ0/kns)1/2=

因σ0数值较小故σwi/σws将接近但小于

2.5.6 疲劳寿命计算模型的讨论分析 对于疲劳全寿命的计算模型, 多采用Basquin关系式[29]来对应力疲劳寿命进行拟合分析计算. 对于应变疲劳寿命多采用Coffin-Marson方程[29]来计算. 但这些计算都是基于实验结果的模拟和经验公式, 缺少真正的物理意义[28]. 对于疲劳小裂纹扩展行为, 近年来因其重要性也引起了重视[9,27,30~32]. 对表面强化层内的扩展行为及疲劳寿命的预测, 笔者的前期工作[9]曾对铝合金小裂纹在喷丸强化层内的扩展寿命进行了分析研究. 由于疲劳寿命的准确预测比较困难甚至是不可能的[24], 因此文献[9,27]只针对表面强化对疲劳强度的影响给出了模型, 而仅定性地从残余应力作为平均应力来简要分析表面强化对疲劳裂纹扩展的作用是不够的, 因为表面强化后不仅产生残余应力而且有塑性变形的加工硬化效应(位错增加与晶粒细化)等其它因素, 但如何分离这些影响因素以定量给出其影响是未来研究的一个重要方向.

(1) 喷丸强化、激光冲击强化和低塑性抛光可以提高TC4钛合金的旋转弯曲疲劳寿命和疲劳强度.

(2) 表面改性试样疲劳裂纹位于表面强化层下的次表层, 未表面改性处理试样的疲劳裂纹位于表面.

(3) 残余应力、表面粗糙度和加工硬化等表面完整性参数对疲劳性能都起一定作用, 但对TC4钛合金疲劳性能而言, 残余应力的影响比较重要.

The authors have declared that no competing interests exist.

/

| 〈 |

|

〉 |