中国船舶重工集团公司第七二五研究所海洋腐蚀与防护重点实验室, 青岛 266101

中图分类号: TG172.5

文献标识码: A

文章编号: 0412-1961(2016)06-0679-10

通讯作者:

收稿日期: 2015-11-11

网络出版日期: 2016-06-15

版权声明: 2016 《金属学报》编辑部 《金属学报》编辑部

基金资助:

作者简介:

作者简介: 范林, 男, 1982年生, 工程师, 博士

展开

摘要

通过腐蚀速率的测量和腐蚀形貌的SEM观察, 结合点蚀形态的统计分析和点蚀内部及周围应力分布的有限元(FE)分析, 研究了静水压力和预加载拉伸应力对新型Ni-Cr-Mo-V高强钢在模拟深海环境中的腐蚀行为的影响. 结果表明, 随静水压力和预应力的升高, Ni-Cr-Mo-V高强钢的腐蚀速率增大, 表现在点蚀的萌生、发展和合并过程. 静水压力促进了点蚀微孔的萌生和在高强钢表面的随机分布. 静水压力和预应力在点蚀的生长过程中表现出了交互作用, 这在高预应力水平下更加显著. 静水压力以促进点蚀沿平行于表面的生长为主, 预应力是使点蚀深度增大的要素. 点蚀易于沿垂直于预应力方向合并. 随着静水压力和预应力的升高, 点蚀径深比增大, Ni-Cr-Mo-V高强钢向均匀腐蚀转变.

关键词:

Abstract

The efforts on deep sea exploration and development have posed many challenges on the corrosion resistance and safety use of high strength steel in recent years. This has attracted a lot of attentions on the corrosion behavior of high strength steel in deep sea environment. Hydrostatic pressure has been identified as one of the most significant factors that affect pitting corrosion of materials or steel structures used in deep sea. However, pre-stress introduced by the actual service conditions is probably another critical factor of deep sea corrosion. The purpose of this work is to investigate the corrosion behavior of a new type Ni-Cr-Mo-V high strength steel under the combined stresses of hydrostatic pressure and preloaded tensile stress in simulated deep-sea environment. Corrosion rate measurement, SEM observation, statistical analysis of pitting geometry and finite element (FE) analysis were used in this work. The results indicated that corrosion rate of Ni-Cr-Mo-V high strength steel increased with the increase of hydrostatic pressure and pre-stress. The deterioration of corrosion resistance of the steel mainly reflected in pit initiation, pit growth and pit coalescence. Rather than pre-stress, hydrostatic pressure exhibited obvious effect on promoting pit initiation. Pits initiated in the form of corrosion pin-holes, which randomly distributed at the corroded surface. Both hydrostatic pressure and pre-stress facilitated pit growth, and there was an interaction between them, which was more remarkable at higher pre-stress. Hydrostatic pressure was mainly responsible for pit growth parallel to the steel surface, while pre-stress was essential to pit depth increase. Adjacent pits were inclined to coalesce in the direction perpendicular to pre-stress. With the increase of hydrostatic pressure and pre-stress, the aspect ratio of pits increased, which can lead to the formation of uniform corrosion.

Keywords:

近来, 深海空间的利用和深海资源的开发正以异乎寻常的势头向前发展, 这为材料和结构在深海环境中的选择和使用提出了新的挑战. 尤其是材料的深海腐蚀问题正越来越多地引起世界各国学者的关注[1]. 研究[2,3]表明, 材料的深海腐蚀受静水压力、溶氧量、pH值、温度、盐度、洋流流速、海生物污损等复杂环境因素的共同作用, 可见深海环境对材料耐蚀性和可靠性的要求远高于浅海. 而其中, 静水压力这一深海的特征因素是制约材料腐蚀破坏机制的重要方面[4], 也成为目前研究的热点. Beccaria等[5,6]通过模拟深海环境研究了静水压力对Ni和Al腐蚀行为的影响, 结果表明静水压力会使腐蚀速率和点蚀敏感性增加. Yang等[7,8]在研究Ni-Cr-Mo-V钢的腐蚀行为时发现, 静水压力破坏了材料的耐点蚀性能, 加速了点蚀的萌生. Liu等[9]认为静水压力的增大会抑制材料钝化膜的生成, 还会改变点蚀萌生的概率模型, 增大点蚀萌生的几率. 然而, 材料和结构在实际服役中, 除受深海压力外, 还要承受结构间或搭载物与结构间外应力及材料自身内应力的作用. 可以预见, 静水压力和预应力的联合作用将使得深海结构材料的腐蚀行为变得更为复杂. 因此, 相关研究将有利于补充材料深海腐蚀理论, 对于保障深海钢质装备设施的安全性具有重要意义.

目前, 统计分析方法已广泛应用于点蚀这类随机事件的尺寸和分布等特征的描述[10,11], 有限元分析常被用来模拟和测算结构缺陷或破坏处的局部受力状态等重要信息[12,13]. 本工作通过对新型Ni-Cr-Mo-V高强钢腐蚀速率以及腐蚀形貌的测量和观察, 借助点蚀几何形态的统计分析和点蚀内部及周围应力分布的有限元分析, 揭示了静水压力和预加载拉伸应力对高强钢在模拟深海环境中的腐蚀行为的影响.

实验材料选用新型Ni-Cr-Mo-V高强钢, 其化学成分(质量分数, %)为: C 0.106, Si 0.273, Mn 0.800, Ni 7.380, Cr 0.586, Mo 0.625, V 0.068, S 0.005, P 0.0078, Fe余量. 将材料机加工成片状小尺寸拉伸试样, 标距段尺寸为24 mm×6 mm×1 mm. 实验前, 试样表面用SiC水砂纸逐级打磨至800号, 依次用去离子水和无水乙醇清洗, 吹干, 置于干燥器中至恒重, 测量试样的原始重量和尺寸. 采用新配的3.5%NaCl (质量分数)溶液作为实验溶液.

模拟深海环境实验装置如图1a所示. 静水压力由柱塞泵向高压釜体内注入不同量的实验溶液而实现, 并由环境因素控制器控制. 实验选择8, 12, 20和28 MPa的静水压力来分别模拟800, 1200, 2000和2800 m海水深度时的压力条件. 实验溶液温度由冷却水循环器控制在5 ℃. 为实现预应力的加载, 设计了如图1b所示的拉伸预应力加载装置, 其原理为先用拉伸机将试样拉至所需应力值, 再通过旋紧装置夹头上的螺母而使预应力锁定. 选取10%σ0.2, 30%σ0.2, 60%σ0.2和90%σ0.2作为研究预应力(其中, σ0.2为Ni-Cr-Mo-V高强钢发生0.2%塑性应变时的屈服强度, 约950 MPa).

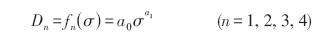

将Ni-Cr-Mo-V高强钢预应力试样置于5 ℃, 3.5%NaCl溶液中, 在不同静水压力下浸泡168 h. 实验后, 试样置于3.5%六次甲基四胺+50.0%盐酸(质量分数)的除锈液中, 在25 ℃下超声波清洗1 min, 以除掉表面锈层, 再经去离子水清洗、乙醇脱水、吹干后, 称重并计算腐蚀速率. 采用双变量函数拟合方法, 建立腐蚀速率与静水压力及预应力的函数关系. 首先, 用幂函数对腐蚀速率与预应力(σ)的关系进行一次拟合, 函数式为:

(1)

式中, Dn为各种静水压力下的腐蚀速率, 它是σ的函数, 因此可表示为fn(σ); a0和a1分别为系数项和指数项. 再用三阶函数对式(1)中的系数项和指数项与静水压力(P)的关系进行二次拟合, 函数式为:

(2)

式中, am为系数项或指数项, 分别对应于式(1)中的a0和a1, 它是P的函数, 因此可表示为fm(P); b0, b1, b2和b3为各阶系数. 最后, 将式(2)代入式(1), 建立腐蚀速率(D)与P和σ间关系的双变量函数模型, 即D=f(P, σ).

为了进一步弄清静水压力和预应力下Ni-Cr-Mo-V高强钢的腐蚀形貌特征, 采用ULTRA55场发射扫描电子显微镜(SEM)对浸泡后试样的腐蚀形貌进行了观察. 采用KH8700数字视频显微镜(OM)观测了不同静水压力和预应力下点蚀的口径和深度, 并进行了统计分析.

采用ANSYS软件对不同静水压力和预应力下点蚀内部及周围的应力分布进行有限元分析. 创建150 μm×150 μm×30 μm的Ni-Cr-Mo-V高强钢3D模型, 设定弹性模量为200 GPa, Poisson比为0.3, 屈服强度为950 MPa, 抗拉强度为1050 MPa. 划分六面体主导的网格, 并细化点蚀区网格. 对模型的上表面施加均匀分布的压应力以模拟静水压力状态, 对2个相对的侧面施加均匀分布的拉应力以模拟预应力状态. 模型底面沿平行于压应力的方向为约束方向, 面内方向为自由方向.

图1 模拟深海环境实验装置和拉伸预应力加载装置及试样示意图

Fig.1 Schematics of experimental setup (a) and tensile stress preloading device with specimen (b) (1—solution tank, 2—piston pump, 3—valve, 4—cooling equipment, 5—temperature/pressure monitor, 6—thermocouple, 7—pre-stress loading device, 8—pressure sensor)

图2为不同静水压力下Ni-Cr-Mo-V高强钢在5 ℃, 3.5%NaCl溶液中浸泡168 h的腐蚀速率与预应力的关系曲线. 随预应力的增大, 各种静水压力下高强钢的腐蚀速率均升高. 在相同预应力水平下, 随静水压力增大, 腐蚀速率也是上升的. 这表明静水压力和预应力对Ni-Cr-Mo-V高强钢的腐蚀都具有促进作用.

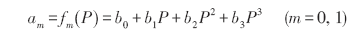

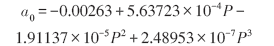

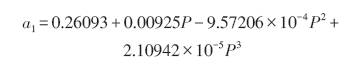

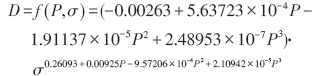

分别采用式(1)和(2)对Ni-Cr-Mo-V高强钢腐蚀速率与预应力及静水压力的关系进行一次和二次拟合, 一次拟合结果列于图2中, 二次拟合结果为:

图2 不同静水压力下Ni-Cr-Mo-V高强钢在5 ℃, 3.5%NaCl溶液中浸泡168 h的腐蚀速率与预应力的关系曲线

Fig.2 Relationships between corrosion rate (D1~D4) of Ni-Cr-Mo-V high strength steel and pre-stress (σ) after 168 h immersion in simulated deep-sea environment (5 ℃, 3.5%NaCl) at different hydrostatic pressures

(3)

(4)

拟合结果的复相关系数R2均接近1, 表明腐蚀速率的拟合结果与实测值相吻合. 由此得到Ni-Cr-Mo-V高强钢的腐蚀速率与静水压力及预应力的函数关系为:

(5)

利用作图软件将Ni-Cr-Mo-V高强钢腐蚀速率的实测值相对于静水压力和预应力做三维光滑曲面, 如图3a所示. 再于8~28 MPa静水压力、(10%~90%)σ0.2预应力范围内, 选取一系列值, 利用式(5)计算腐蚀速率的预测值, 同样做三维光滑曲面, 如图3b所示. 经比对可见, 2者形状相似, 趋势一致, 具有很好的对应关系. 因此, 式(5)能够准确反映所研究的受力状态范围内, 静水压力和预应力对Ni-Cr-Mo-V高强钢腐蚀速率的影响规律.

根据图3b得到Ni-Cr-Mo-V高强钢在不同静水压力和预应力下的腐蚀速率云图, 如图4所示, 进一步证明了静水压力和预应力的升高都会加速高强钢耐蚀性的降低. 另外, 从腐蚀速率的梯度变化上还可以发现, 高预应力水平下, 腐蚀速率对静水压力的变化更加敏感.

图3 Ni-Cr-Mo-V高强钢腐蚀速率的实测值和计算值与静水压力及预应力的关系

Fig.3 Relationships between measured (a) and calculated (b) corrosion rates of Ni-Cr-Mo-V high strength steel and hydrostatic pressure and pre-stress

图5为不同静水压力和预应力下, Ni-Cr-Mo-V高强钢在模拟深海环境中浸泡168 h所形成的宏观点蚀坑和点蚀微孔的形貌. Ni-Cr-Mo-V高强钢预应力试样在模拟深海条件下以点蚀为主要腐蚀形貌特征. 低静水压力(8 MPa)和低预应力(30%σ0.2)下, 点蚀小而且稀少(图5a); 随预应力增大, 点蚀明显变大(图5c). 在相同预应力下(90%σ0.2), 当静水压力由8 MPa (图5c)增大到20 MPa (图5e)时, 点蚀进一步扩大, 并且口径为20~30 μm的点蚀增多, 沿垂直于预应力方向分布的点蚀开始合并. 当静水压力达到28 MPa时, 随着点蚀的长大、合并, 试样表层金属几乎完全溶解, 腐蚀形态有向均匀腐蚀转变的趋势, 如图5g所示. 此外, 在试样表面还可观察到随机分布的针孔状点蚀微孔, 这种微孔被认为是静水压力下点蚀的萌生形态[14]. 预应力为60%σ0.2时, 点蚀微孔在8 MPa下依稀可见(图5b); 在12 MPa下, 点蚀微孔数量明显增多(图5d); 随静水压力继续增大, 点蚀微孔数量变化不多, 但尺寸略有增大, 并且部分微孔开始合并(图5f). 此时进一步增大预应力, 点蚀微孔略有增大, 但对点蚀微孔的数量影响不大(图5h). 由此可见, 静水压力对点蚀的萌生和生长都是有利的, 而预应力的作用主要表现在促进点蚀的生长上.

图4 Ni-Cr-Mo-V高强钢在不同静水压力和预应力下的腐蚀速率云图

Fig.4 Plot show corrosion rate of Ni-Cr-Mo-V high strength steel at different hydrostatic pressures and pre-stresses

为了进一步研究静水压力和预应力对Ni-Cr-Mo-V高强钢点蚀几何形态的影响, 对不同静水压力和预应力条件下所形成点蚀的口径和深度进行了测量, 并以图6中的3种受力状态时的测量结果为例. 可以看到, 点蚀的口径要远大于其深度, 因此, 各条件下所形成的点蚀应为浅碟形. 同时, 静水压力和预应力的改变都会引起点蚀几何尺寸的变化. 采用累计概率(PC=n/(N+1), 其中, N为抽测的点蚀的数量, n为点蚀尺寸在排列中的次序)对不同静水压力和预应力下随机选取的点蚀的几何尺寸进行统计分析, 得到如图7的结果. 如以PC=0.5时的点蚀几何尺寸作为其分布规律的评价标准, 则可以发现, 单独提高静水压力或单独提高预应力, 都会引起点蚀的生长: 相同预应力(10%σ0.2)下, 静水压力的升高对点蚀口径增长的贡献更明显, 由12 MPa时的16.8 μm升高到28 MPa时的31.7 μm; 相同静水压力(28 MPa)下, 预应力的升高则会同时大幅提高点蚀的口径和深度, 分别由10%σ0.2时的6.7 和31.7 μm达到60%σ0.2时的9.9和70.3 μm.

图5 不同静水压力和预应力下Ni-Cr-Mo-V高强钢在5 ℃, 3.5%NaCl溶液中浸泡168 h后的点蚀形貌

Fig.5 Pitting morphologies of Ni-Cr-Mo-V high strength steel after 168 h immersion in simulated deep-sea environment (5 ℃, 3.5%NaCl) at different hydrostatic pressures and pre-stresses (The pre-stress in the horizontal direction of the plane) (a) macro-pits at 8 MPa and 30%σ0.2 (b) micro-pits at 8 MPa and 60%σ0.2 (c) macro-pits at 8 MPa and 90%σ0.2 (d) micro-pits at 12 MPa and 60%σ0.2 (e) macro-pits at 20 MPa and 90%σ0.2 (f) micro-pits at 28 MPa and 60%σ0.2 (g) morphology at 28 MPa and 90% σ0.2 (h) micro-pits at 28 MPa and 90%σ0.2

图6 不同静水压力和预应力下点蚀的几何尺寸

Fig.6 Pit sizes at different hydrostatic pressures and pre-stresses(a) 12 MPa and 10%σ0.2(b) 28 MPa and 10%σ0.2(c) 28 MPa and 60%σ0.2

Ni-Cr-Mo-V高强钢在5 ℃, 3.5%NaCl溶液中浸泡168 h的腐蚀速率表明, 静水压力和预应力都会破坏材料的耐蚀性, 使腐蚀速率增大(图2~4). 从腐蚀形貌上看, Ni-Cr-Mo-V高强钢耐蚀性的降低主要表现在点蚀的发生和发展上. 首先, 在点蚀的萌生阶段, 溶液中的Cl-作为一种强表面吸附性侵蚀离子, 是引发点蚀的重要因素. Cl-能够渗入高强钢表面膜层中, 使氧化物转化为水溶性氯氧化物, 从而形成点蚀诱发源[15]. 如图5b和d所示, 在诱发源处, 点蚀以针孔状点蚀微孔的形式产生. 而且, 点蚀微孔的分布具有随机性. 这一点不同于浅表海水环境中, 点蚀往往倾向于在材料表面夹杂物周围产生的现象[16~18]. 尽管在本研究中也存在以夹杂物为中心的点蚀, 但在模拟深海压力下, 大多数点蚀的萌生与夹杂物无关. 这是由于静水压力一方面增强了Cl-的活性[19], 另一方面, 增大了高强钢表面发生特性吸附的Cl-的富集量[20], 造成吸附点处膜层的快速破裂, 从而加速了基体的溶解. 这比通过夹杂物与基体界面间的选择性腐蚀而引发点蚀的过程要容易得多. 因此, 可以说是Cl-特性吸附的随机性导致了点蚀萌生位置的随机性. 另外, Yang等[7]通过对电化学噪声数据的非线性动力学分析, 证实了静水压力对亚稳态点蚀萌生具有推动作用. 对照本研究中在较高静水压力下, Ni-Cr-Mo-V高强钢表面的点蚀及其微孔显著增多的事实(图5d和f), 可以认为, 高静水压力更有利于点蚀的萌生. 由于试样表面的显著缺陷点较少, 在点蚀进入稳态之前, 预应力仅有助于材料的均匀腐蚀[21], 对点蚀萌生过程的影响不大.

图7 Ni-Cr-Mo-V高强钢在不同静水压力和预应力下所形成点蚀的几何尺寸的累积概率

Fig.7 Cumulative probabilities (PC) of pit sizes of Ni-Cr-Mo-V high strength steel at different hydrostatic pressures and pre-stresses(a) 12 MPa and 10%σ0.2(b) 28 MPa and 10%σ0.2(c) 28 MPa and 60%σ0.2

图8 不同静水压力和预应力下点蚀内部及其周围的应力分布

Fig.8 Stress distributions in and around pits at various hydrostatic pressures and pre-stresses (The pre-stress direction is along x axis)(a) pit at 28 MPa (b) quarter pit at 28 MPa(c) pit at 28 MPa and 60% s0.2 (d) quarter pit at 28 MPa and 60% s0.2(e) pit at 28 MPa and 10% s0.2 (f) quarter pit at 28 MPa and 10% s0.2(g) pit at 12 MPa and 10% s0.2 (h) quarter pit at 12 MPa and 10% s0.2

当稳定点蚀形成后, 点蚀局部几何形状的突变引起了应力集中. 静水压力和预应力的共同作用将使点蚀集中更多的应力. 有研究[22,23]表明, 应力对腐蚀能起到加速作用. 可以预见, 点蚀周围的高应力区将获得更高的腐蚀速率, 点蚀也由此而生长. 通过对点蚀区应力分布的有限元分析容易看到, 仅考虑静水压力时, 如图8a和b所示, 点蚀坑口应力最高, 为腐蚀敏感区, 而越靠近点蚀坑底, 应力越低, 腐蚀越缓慢. 也就是说, 单纯静水压力的作用仅对点蚀口径的增大有利, 而不会对点蚀深度产生影响[8]. 但是, 当施加拉伸预应力后, 点蚀产生横向变形, 峰值应力区移至点蚀坑中心, 并沿垂直于预应力方向分布, 如图8c和d所示. 这表明拉伸预应力是推动点蚀坑内高活性溶解区的形成、促进点蚀向纵深方向发展的要素, 而且其促进作用随预应力的增大而增强. 因此, 预应力既引起了点蚀的横向伸长, 也提高了点蚀内壁和坑底的腐蚀速率, 对点蚀口径和深度的增长都有促进作用. 然而, 图7a和b的对比表明, 当存在一定的预应力时, 静水压力的增大也会引起点蚀深度的增大. 这应当是静水压力和预应力交互作用的结果. 一方面, 在相同预应力水平下(10%σ0.2), 提高静水压力, 点蚀内部高应力被进一步强化, 但峰值应力区收缩, 并开始向坑口分散(图8e和f). 此时, 升高预应力(图8c和d)或降低静水压力(图8g和h)都有利于高应力向点蚀坑底汇集. 因此, 静水压力对于点蚀沿试样表面的生长是有益的. 在预应力的交互作用下, 静水压力升高也会使点蚀加深, 但影响有限. 另一方面, 这种交互作用还表现在点蚀内的峰值应力远高于所施加的静水压力和预应力, 如28 MPa, 60%σ0.2 (约570 MPa预应力)条件下, 点蚀坑内获得了近2倍于原预应力的峰值应力. 从点蚀的尺寸上看, 这种交互作用在高预应力下尤为显著(图6c和7c). 这与高预应力下, 腐蚀速率对静水压力的变化更敏感的结果相符. 此外, 点蚀是否向纵深发展, 还取决于点蚀区能否形成闭塞电池[24]. 静水压力和预应力的交互作用加速了点蚀内部及周围的溶解, 造成腐蚀产物的大量堆积, 易于产生闭塞. 在自催化作用下, 闭塞区内不断溶解, 从而导致点蚀坑加深.

图9 沿平行于预应力方向和垂直于预应力方向分布的相邻点蚀周围的应力分布

Fig.9 Stress distributions around adjacent pits aligned along the pre-stress direction (a) and vertical to pre-stress direction (b) (The pre-stress direction is along x axis)

随着点蚀的发展, 相邻点蚀将发生合并. 对于沿平行于预应力方向分布的点蚀, 点蚀之间的区域为应力谷(图9a), 不利于该区域金属的溶解; 而沿垂直于预应力方向分布的点蚀, 更容易形成跨越2个点蚀的应力峰(图9b). 在此处高应力的加速作用下, 点蚀间基体金属优先溶解导致点蚀的合并, 如图5c和e所示. 因此, 垂直于预应力方向是点蚀合并的最优方向.

图10 不同静水压力和预应力下点蚀的径深比

Fig.10 Pitting geometry of Ni-Cr-Mo-V high strength steel at different hydrostatic pressures and pre-stresses (W—diameter of pit, h—depth of pit)

根据点蚀的径深比, 可以将点蚀的几何形态划分为3类[25]: W/(2h)>1 (其中W为点蚀开口的直径, h为点蚀深度), 点蚀为浅碟形; W/(2h)=1, 点蚀为半球形; W/(2h)<1, 点蚀为深窄形. 与图7对应的静水压力和预应力状态下的点蚀径深比如图10所示. 较低静水压力和预应力下, W/(2h)多处于2附近, 为浅碟形点蚀. 随静水压力和预应力的升高, 部分点蚀的W/(2h)升高到2~6. 在28 MPa, 60%σ0.2条件下, W/(2h)甚至漂移至8附近. 也就是说, 静水压力和预应力愈高, 浅碟形点蚀沿试样表面的生长和合并越快, 使得点蚀口径的增长速率远高于其深度的变化. 因此, 从腐蚀形貌上看, 在高静水压力和预应力下, Ni-Cr-Mo-V高强钢有向均匀腐蚀转变的趋势.

(1) 静水压力和预加载拉伸应力都会破坏Ni-Cr-Mo-V高强钢在模拟深海环境中的耐蚀性. 随静水压力和预应力升高, 高强钢的腐蚀速率增大, 表现在点蚀的萌生、发展和合并过程. 高预应力水平下, 腐蚀速率对静水压力的变化更敏感.

(2) 静水压力对点蚀的萌生具有推动作用, 点蚀以微孔的形式在高强钢表面随机产生, 而预应力对点蚀的萌生影响不大.

(3) 静水压力和预应力在促进点蚀的生长上具有交互作用, 这使得静水压力在以促进点蚀沿平行于表面的生长为主的同时, 也增大了点蚀的深度. 预应力有利于峰值应力在点蚀坑底的集中分布, 是推动点蚀沿纵深发展的要素.

(4) 点蚀易于沿垂直于预应力方向合并. 静水压力和预应力越高, 点蚀的径深比越大, Ni-Cr-Mo-V高强钢有向均匀腐蚀转变的趋势.

The authors have declared that no competing interests exist.

/

| 〈 |

|

〉 |