通讯作者:

收稿日期: 2015-06-9

网络出版日期: 2016-03-10

版权声明: 2016 《金属学报》编辑部 《金属学报》编辑部

基金资助:

作者简介:

作者简介: 张笃秀, 女, 1991年生, 硕士

展开

摘要

采用OM, TEM, SEM/EBSD及硬度测试等手段, 研究了微量Fe对冷轧Cu-30Zn-0.15Fe合金在573 K下等温退火过程中组织演化的影响. 结果表明, Fe与合金中的杂质P形成hcp结构的Fe2P第二相颗粒, 其粒子尺寸为50~300 nm. 冷轧Cu-Zn和Cu-Zn-Fe合金的硬度曲线在退火过程中均分为3个阶段, 后者与前者相比第二阶段出现较晚. 当硬度趋于稳定时, Cu-Zn-Fe合金的硬度比Cu-Zn合金提高约30 HV. Fe2P粒子阻碍晶界迁移和位错运动, 使得Cu-Zn-Fe合金退火过程中的Σ3孪晶界的增加速度缓慢,质量分数减少, 组织内位错密度,储能较大. Fe2P粒子延迟了Cu-Zn-Fe合金再结晶的发生并抑制再结晶晶粒长大, 使其平均晶粒尺寸保持在1.3 μm左右. 合金的主要强化机制为第二相强化,细晶强化和位错强化.

关键词:

Abstract

Cu-Zn alloys are one of the most commercially important metallic materials because of their excellent physical and mechanical properties, ease of fabrication and low cost. Ultrafine grained (UFG) metallic materials intrigue great interest due to their high strength, and most UFG materials are produced by severe plastic deformation (SPD). However, utilizing SPD to produce UFG materials needs large strain. Moreover, most UFG alloys produced by SPD have limited thermal stability and ductility which restrict the application in practical production. In this work, a UFG Cu-30Zn-0.15Fe alloy with good comprehensive properties and high thermal stability was prepared. Effect of minor Fe addition on the microstructure evolution of UFG Cu-Zn-Fe alloy subjected to cold rolling and subsequent isothermal annealing at 573 K was investigated through OM, TEM and SEM/EBSD observations. The results show that second phase particles are introduced into Cu-Zn-Fe alloy with trace P element by Fe addition. The second phase particles are identified as hcp structured Fe2P phase with diameters ranging at 50~300 nm. The hardness-annealing time curves of Cu-30Zn and Cu-30Zn-0.15Fe alloys have three stages, corresponding respectively to recovery, recrystallization and recrystallized grains growth. It takes longer time for Cu-Zn-Fe alloy to get recrystallization started; after fully annealed, the hardness of Cu-Zn-Fe alloy is much higher, with 30 HV increment than that of Cu-Zn alloy. The UFG Cu-Zn-Fe alloy has highly stable average grain size of 1.3 μm during the process of annealing, which results from Fe2P particles suppressing the growth of recrystallized grains. The Fe2P particles retard grain boundary migration and dislocation movement, resulting in less mass fraction of Σ3 twin boundaries, lower increasing speed, higher dislocation density and local stored energy. The main strengthening mechanisms for present UFG Cu-Zn-Fe alloy are second phase strengthening, fine-grain strengthening and dislocation strengthening.

Keywords:

随着信息社会的发展, 黄铜接插件和引线框架等电子元器件变得越来越精细. 在电子产品的小型化过程中, 对于强度高,耐热性好的高性能黄铜的需求已迫在眉睫. 通常, 高强黄铜的强化机制主要为细晶强化和析出强化, 目前细化晶粒的方法以剧烈塑性变形为主[1~4], 利用剧烈塑性变形制备超细晶组织的机理一般为连续动态再结晶, 即低角度的位错亚结构在变形过程中不断增大相邻取向差, 最终转变为高角度晶界的过程[5]. 然而, 利用剧烈塑性变形制备的黄铜往往存在塑性差,二次成型能力较低的缺点[6~8], 超细晶材料细小的晶粒尺寸以及几近饱和的位错密度使其在后续变形过程中位错塞积受阻, 极大地降低了加工硬化率, 导致其均匀塑性变形能力降低[9]. 同时, 剧烈塑性变形制备的黄铜还存在热稳定性较差, 在温度较高时晶粒容易发生异常长大[10,11]的缺点, 严重制约了高性能铜合金的广泛应用. 因此, 寻求一种超细晶高强耐热黄铜的制备方法至关重要. 在材料中添加合金元素能阻碍再结晶晶粒长大, 提高其热稳定性, 并且有第二相强化效果, 是一种制备高强高耐热铜合金的方法. 本课题组前期研究[12]曾向Cu-Sn-Zn合金中添加Fe元素, 引入的第二相α-Fe粒子在合金热处理过程中可以抑制晶粒长大从而提高其热稳定性. 同时在第二相强化作用下, 合金的抗拉强度达到514 MPa, 较未添加Fe元素的合金提高了45%. 但是, 单纯通过热处理工艺并不能充分细化晶粒, 达到较好的细晶强化的效果.

为满足高性能黄铜的要求, 实现强度和热稳定性的同步提升, 本工作向黄铜内添加Fe, 采用冷轧后退火的工艺制备具有超细晶和高热稳定性的黄铜. 为保证不明显降低黄铜优异的导电性能, 仅添加微量Fe. 另一方面, 由于废杂Cu的回收利用符合绿色经济,循环经济的发展要求, 也是资源利用的必须环节, 现在的工业用Cu常利用废杂Cu为回炉料, 但提纯后的废杂Cu中仍存在杂质元素P, 而加入的Fe可以与黄铜中的有害杂质P形成第二相, 从而消除P对黄铜强度和塑性的不利影响. 同时, Fe和P形成的第二相能够阻碍合金在退火过程中晶界的迁移和位错运动, 进而提升黄铜热稳定性能, 并通过第二相对晶粒长大的抑制作用制备出超细晶组织, 在第二相强化,细晶强化及位错强化的共同作用下, 黄铜强度也可得到有效提升.

本工作通过光学显微镜(OM),透射电镜(TEM)和电子背散射衍射(EBSD)技术研究了微量Fe的加入对冷轧态超细晶Cu-30Zn-0.15Fe合金退火过程中组织演化的影响, 并对其强化机制进行了详细阐述, 为实现工业用Cu-Zn合金中杂质元素的无害化提供了理论指导, 可以有效促进废杂铜的回收利用, 也为高强高塑高耐热性Cu-Zn合金的开发提供了很好的实验及理论依据.

实验用Cu-30Zn 和Cu-30Zn-0.15Fe 合金采用纯度为99.99%的电解Cu, 99.9%Zn和99.99%Fe (质量分数), 在GW-10无芯中频感应熔炼炉中熔炼而成. 因工业上黄铜常含有P元素杂质, 故在2种合金中均添加0.1%P, 用以模拟工业合金成分. 浇注完成后, 将2种合金的铸锭进行热轧处理, 消除铸造缺陷, 并获得等轴晶组织. 随后进行两步冷轧-退火处理: 先将2种合金板材分别进行压下量为50% (每道次变形量控制在10%左右, 下同) 的冷轧处理, 中间退火制度为773 K, 1 h; 再次冷轧变形, 总变形量为87%, 随后分别在573和623 K进行等温退火, 退火完成后立即出炉水淬.

采用HV-5型Vickers硬度计对样品进行硬度测试, 加载载荷为1000 g, 保持时间为15 s. 为控制误差, 每个试样打9个点, 去掉最大值和最小值后, 剩余点取平均值. 拉伸实验在DWD-100A型电子万能试验机上进行, 应变速率为3×10-3 s-1, 拉伸方向与轧制方向平行, 试样尺寸为 6 mm×1.5 mm×1 mm.

将冷轧和退火样品的板面(轧向RD-横向TD)依次进行研磨,抛光后, 在12.5 g FeCl3+12.5 mL HCl+50 mL H2O 的混合溶液中进行侵蚀, 然后在BH2-UMA型OM下进行组织观察. EBSD试样经机械抛光后, 在体积分数为70%H3PO4水溶液中电解抛光, 并采用Sirion 200型场发射扫描电镜(SEM)上装配的OIM Data Collection 5.3和OIM Analysis 5.3 软件进行微观结构的分析. TEM试样在Tenupol-3型双喷电解设备上进行双喷穿孔(电解液采用体积比为1∶2的硝酸和甲醇混合溶液), 然后在Tecnai G2 20 型TEM进行微观组织观测和选区电子衍射(SAED)分析.

图1a和b分别为Cu-30Zn和Cu-30Zn-0.15Fe合金热轧后的OM像. 可以看出, 2种合金的平均晶粒尺寸相当, 无明显差异. 图1b显示, 大量黑色点状粒子均匀分布于基体上, 这些粒子可能为添加Fe后形成的含Fe第二相.

图1 Cu-30Zn及Cu-30Zn-0.15Fe合金热轧后的OM像,TEM像和SAED谱

Fig.1 OM images of Cu-30Zn (a) and Cu-30Zn-0.15Fe (b) alloys, TEM image of Cu-30Zn-0.15Fe alloy (c) after hot rolling and SAED pattern of second phase particles (d) (Inset in

图1c和d为Cu-30Zn-0.15Fe合金的TEM像和第二相粒子的SAED谱. 可以看到, 许多黑色细小的第二相粒子均匀分布在基体上, 其尺寸约为50~300 nm. 由图1c可看出其为fcc晶体[110]晶带轴的电子衍射花样. 图1d为该合金的另一套衍射斑点, 该套斑点为六方晶体[0223]晶带轴的电子衍射花样, 可能由Fe2P产生. 分析结果表明, 该SAED谱对应的点阵常数为a=b=0.59 nm及c=0.34 nm, 这与hcp结构的Fe2P的点阵常数(a=b=0.58660nm, c=0.34563 nm)极为接近[13], 由此可以确认图1c中的第二相粒子为hcp结构的Fe2P相. Fe元素的加入能够与P杂质元素形成第二相颗粒, 避免P恶化合金强度和韧性, 同时形成Fe2P强化相, 这对Cu-Zn合金强度及塑性的提升具有重要作用.

图2a和b为Cu-30Zn和Cu-30Zn-0.15Fe合金冷轧后的OM像. 可以看出, Cu-30Zn合金在两步冷轧之后产生了许多变形带, 变形带均匀分布且相互交叉. 此外, 在一些变形带内可以观察到细晶组织(如图中圆圈所示), 说明Cu-30Zn合金在冷轧过程中发生了一定程度的回复. 然而, Cu-30Zn-0.15Fe合金在冷轧后可观察到的变形带相对较少, 在变形带附近也没有观察到细晶组织, 说明Cu-30Zn-0.15Fe合金在冷轧过程中的回复受到一定程度的抑制, 这可能与第二相Fe2P的存在有关[5], 此外, 图中可以看到一些黑色点状的第二相粒子. 图2c和d为2种合金相应的TEM像. 从图2c中可以清晰地看到交叉的变形带, 且在变形带内有因回复产生的亚结构(图中圆圈所示). 与Cu-30Zn合金相比, 在Cu-30Zn-0.15Fe合金中可以看到大量的位错缠结, 说明Cu-30Zn-0.15Fe合金的位错密度比Cu-30Zn合金高出许多, 这也进一步验证了第二相在冷轧过程中对回复过程的抑制作用.

图2 Cu-30Zn及Cu-30Zn-0.15Fe合金冷轧后的OM像和TEM像

Fig.2 OM (a, b) and TEM (c, d) images of Cu-30Zn (a, c) and Cu-30Zn-0.15Fe (b, d) alloys after cold rolling (Regions marked by circles in Figs.2a and c indicate fine grains and sub-structures, respectively; inset in

图3所示为冷轧态Cu-30Zn和Cu-30Zn-0.15Fe合金在不同温度退火过程中的Vickers硬度变化. 可以看出, 2种合金在不同温度退火时整体趋势都可以分为3个阶段. 第一阶段硬度几乎不变或者略微上升, 这是因为再结晶需要一定的驱动力, 而此阶段的储能还不足以启动再结晶, 处于一个静态回复阶段. 需要指出的是, 其硬度略微上升, 即退火硬化现象的出现, 可能与低层错能铜合金在回复时容易产生堆垛层错并在层错上形成Suzuki气团有关[14]. 随着退火时间的延长进入第二阶段, 硬度都呈快速下降趋势, 此阶段由静态再结晶起主导作用. 在573 K退火时, Cu-30Zn合金在100 s开始进入第二阶段, 而Cu-30Zn-0.15Fe合金在500 s时才开始进入再结晶阶段, 说明第二相的存在延缓了再结晶的启动. 第三阶段硬度缓慢降低, 然后趋于稳定, 此为再结晶晶粒长大过程. 值得注意的是, Cu-30Zn-0.15Fe合金在不同温度(573和623 K)退火时, 第三阶段均有硬度先缓慢下降, 然后较快下降, 最后又趋于缓慢下降的过程, 这可能与第二相粒子阻碍再结晶晶粒正常长大, 而后在持续保温加热过程中进一步发生二次再结晶有关, 相比于Cu-30Zn合金, 加入Fe之后形成的Fe2P相, 不仅影响退火过程中的硬度变化趋势, 而且使Cu-30Zn-0.15Fe合金在完全再结晶之后的硬度明显提高, 其硬度高达160 HV, 较Cu-30Zn合金提升约30 HV, 起到了很好的强化作用.

图3 Cu-30Zn和Cu-30Zn-0.15Fe合金的Vickers硬度随退火时间的变化

Fig.3 Variation of Vickers hardness with annealing time for Cu-30Zn and Cu-30Zn-0.15Fe alloys

图4为Cu-30Zn和Cu-30Zn-0.15Fe合金在573 K退火3 h后的显微组织. 可见, 2种合金经退火处理后均发生了再结晶. Cu-30Zn合金退火后的组织不均匀, 表现为粗大的晶粒中夹杂着许多细小的晶粒, 这从图4c所示的TEM像中可以更清楚地观察到. 与此相反, 从图4b和d可以看出, Cu-30Zn-0.15Fe合金在退火后组织均匀, 晶粒为等轴晶, 且晶粒较细. 此外, 图4d中可以看到许多点状的第二相分布在基体内, 可以推测在再结晶过程中第二相阻碍了晶粒长大.

图4 Cu-30Zn及Cu-30Zn-0.15Fe合金在573 K退火3 h后的OM像和TEM像

Fig.4 OM (a, b) and TEM (c, d) images of Cu-30Zn (a, c) and Cu-30Zn-0.15Fe (b, d) alloys after annealing at 573 K for 3 h

图5所示为Cu-30Zn和Cu-30Zn-0.15Fe合金在573 K下退火不同时间后的EBSD图. 由图5a可见, Cu-30Zn合金经573 K 退火10 min后仍含有高密度的小角度晶界网络结构, 占总晶界面积的42%. 在OIM Analysis分析处理过程中, 小于2°的亚晶界被自动忽略, 如果将其考虑进去, 则小角度晶界的含量有可能更高. 值得注意的是, 除了小角度晶界网络结构之外, 组织内还含有极细的晶粒和一些特别粗大的晶粒, 组织不均匀. 在粗大的晶粒内部小角度晶界较少, 但是含有许多Σ3孪晶界. 然而, 从图5d中可以看出, Cu-30Zn-0.15Fe合金经573 K 退火10 min后晶粒较为均匀, 不含特别粗大的晶粒. 其组织中的小角度晶界网络结构的密度比Cu-30Zn合金更高, 达到50%左右, 但几乎观察不到Σ3孪晶界, 其含量仅有0.3%.

图5 Cu-30Zn和Cu-30Zn-0.15Fe合金在573 K退火不同时间的EBSD像

Fig.5 EBSD images of Cu-30Zn (a~c) and Cu-30Zn-0.15Fe (d~f) alloys after annealing at 573 K for 10 min (a, d), 0.5 h (b, e) and 3 h (c, f) (RD--rolling direction, TD--transverse direction, HAB--high angle boundary, LAB--low angle boundary, Σ3--twin boundary)

经573 K退火0.5 h后, Cu-30Zn及Cu-30Zn-0.15Fe合金的小角度晶界网络结构密度均大幅降低, 大角度晶界和Σ3孪晶界则相应增多(图5b和e). 且Cu-30Zn合金的大角度晶界,Σ3孪晶界均比Cu-30Zn-0.15Fe合金多. 退火0.5 h后, Cu-30Zn合金的组织变得相对均匀, 晶粒分布逐渐向等轴晶转变; 而Cu-30Zn-0.15Fe合金的晶粒分布无明显变化, 一直比较均匀, 说明Fe元素的加入提升了Cu-30Zn-0.15Fe合金的热稳定性能.

退火时间延长到3 h后, Cu-30Zn合金组织中的小角度晶界已经几乎检测不到(图5c), 且其组织已经被长大的再结晶晶粒占据, 说明该合金再结晶过程已基本完成[15]. 与此相反, Cu-30Zn-0.15Fe合金组织中仍然有一定含量的小角度晶界(图5f), 且其晶粒大小在退火过程中无明显变化, 由此可见其组织热稳定性非常高.

图6 是根据上述EBSD像绘出的大角度晶界,小角度晶界,Σ3孪晶界和平均晶粒尺寸在573 K退火时随退火时间的变化曲线图. 由图6a可以看出, 2种合金的大角度晶界,Σ3孪晶界均随退火时间的延长而呈上升趋势, 小角度晶界则随退火时间的延长而逐渐减少. 相较于大角度和小角度晶界的变化趋势, Σ3孪晶界在Cu-30Zn合金及Cu-30Zn-0.15Fe合金之间的差异较为明显: Cu-30Zn合金的Σ3孪晶界随退火时间的增加而迅速增多, Cu-30Zn-0.15Fe合金的Σ3孪晶界则增加缓慢; 并且在573 K退火3 h后, Cu-30Zn合金的Σ3孪晶界的面积分数大约为40%, 而Cu-30Zn-0.15Fe合金的Σ3孪晶界只有15%, 说明Cu-30Zn-0.15Fe合金在再结晶退火过程中晶界的迁移速率较Cu-30Zn合金慢, 即Cu-30Zn-0.15Fe合金在退火过程中晶界的运动受到抑制或阻碍. 由于退火孪晶容易在晶界迁移的过程中形成, 且再结晶新晶粒形核及长大都需要晶界迁移, 在此过程中为了降低能量, fcc结构的材料易在其<111>旋转轴上形成孪晶[16].

图6 Cu-30Zn和Cu-30Zn-0.15Fe 合金在573 K退火时各晶界面积分数及平均晶粒尺寸随退火时间的变化

Fig6 Changes of area fraction of HABs, LABs and Σ3 twin boundaries (a) and average grain size (b) with annealing time for Cu-30Zn and Cu-30Zn-0.15Fe alloys after annealing at 573 K

由图6b可以看出, Cu-30Zn合金的晶粒大小变化也可分为3个阶段: 晶粒大小缓慢增大,急剧增大,趋于稳定, 对应于一般的回复,再结晶,晶粒长大的过程. 而Cu-30Zn-0.15Fe合金在整个退火过程中平均晶粒尺寸几乎保持不变, 约为1.3 μm, 说明该合金在再结晶过程中晶粒长大受到抑制, 这可能是由于Fe2P第二相阻碍了晶界的移动[17], 与上述分析结果一致.

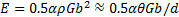

图7所示为Cu-30Zn及Cu-30Zn-0.15Fe合金不同状态下的Kernel average misorientation (KAM) 图. KAM图是表示某一给定点与其周围相邻2个点之间平均取向差的分布图, 能够表征组织内位错密度,储能等信息[17,18]. 根据如下公式[18]:

式中, α为常数, b为Burgers矢量模, d为扫描步长, ρ为位错密度, E为储能, G为剪切模量, θ为Kernel取向差. 可知, 当θ越大时, 组织内位错密度和储能越大, 反之亦然.

从图7a和d可以看出, 2种合金在退火初期阶段的θ均比较高, 其范围为1°<θ <5°, 但是Cu-30Zn合金高θ的区域明显小于Cu-30Zn-0.15Fe合金, 说明后者的位错密度和储能明显高于前者. 随着退火的进行, θ均呈下降趋势. 经573 K退火3 h后, 对于Cu-Zn合金的几乎所有区域, θ <1°(图7c), 可以认为再结晶已经完成; 而Cu-Zn-Fe合金中近一半区域, θ <1°, 但仍存在大量区域, θ在1°~5°之间 (图7f), 说明该合金在退火3 h后仍然含有大量位错和很高的储能.

图7 Cu-30Zn和Cu-30Zn-0.15Fe 合金在573 K退火不同时间后的Kernel average misorientation (KAM)图

Fig 7 Kernel average misorientation (KAM) maps of Cu-30Zn (a~c) and Cu-30Zn-0.15Fe (d~f) alloys after annealing at 573 K for 10 min (a, d), 0.5 h (b, e) and 3 h (c, f) ( q--Kernel misorientation)

图8为2种合金相应的KAM分布函数图. 对于Cu-30Zn合金, 573 K退火10 min后, θ峰值点在1°~2°, θ的平均值为1.9°. 退火0.5和3 h后, 峰值点左移, 均位于0°~1°, 但退火3 h样品的峰值点上升, 0°<θ<1°的KAM值面积分数高达94%, θ的平均值仅为0.5°. 对于Cu-30Zn-0.15Fe合金, 退火10 min后θ峰值点在2°左右, θ的平均值为2.3°. 退火0.5和3 h后, 其θ峰值点逐渐左移, 分别位于1°左右和0°~1°. 退火3 h后, Cu-Zn-Fe合金0°<θ <1°的KAM值所占面积分数仅为70%, 其θ平均值仍然较高, 为1.2°. 经过相同条件的退火处理后, Cu-30Zn-0.15Fe合金的位错密度和储能比Cu-Zn合金高, 这是由于Fe2P颗粒阻碍位错运动和晶界迁移, 导致Cu-30Zn-0.15Fe合金在退火过程中再结晶和晶粒长大受抑制, 退火后组织内的位错密度和储能很高.

图8 Cu-30Zn 和Cu-30Zn-0.15Fe 合金在573 K退火不同时间后KAM分布函数图

Fig8 KAM distributions of Cu-30Zn (a) and Cu-30Zn-0.15Fe (b) alloys after annealing at 573 K for different times

综上分析可知, Cu-30Zn-0.15Fe合金经冷轧变形,573 K退火3 h后, 获得晶粒尺寸为1.3 μm的超细晶组织, 且组织中第二相Fe2P均匀分布, 并具有较高的位错密度, 因此该合金强度得到显著提升. 由Cu-Fe二元相图和文献[19]可知, 室温条件下Fe在Cu基体中的固溶度小于0.0004%, 几乎不溶于Cu, 故Fe元素添加引起的固溶强化作用可以忽略. 所以, 本工作中Cu-Zn-Fe合金的强化机制主要为第二相强化,细晶强化和位错强化. 对于第二相强化, 其强化方式主要有2种: 切割机制和绕过机制(即Orowan机制). 由图1c和图4d可知, Cu-30Zn-0.15Fe合金中的Fe2P第二相粒子尺寸较大, 文献[20,21]指出, 当第二相粒子尺寸较大时, 其强化机制一般为Orowan机制. 各强化机制所引起的屈服强度增量均可根据文献[22~25]进行描述.

根据上述分析及组织观察, 本实验中通过添加微量Fe与P杂质形成Fe2P第二相, 并结合冷轧及退火工艺, 可以获得高强度Cu-Zn合金. 此外, 合金中有害P元素的消除以及退火处理后晶内畸变程度的降低, 使其延性也得到有效提升, 为高强高塑Cu-Zn合金的开发提供了很好的实验及理论依据.

(1) 微量Fe与Cu-30Zn-0.15Fe合金中的P形成hcp结构的Fe2P相, 其粒子尺寸为50~300 nm.

(2) 冷轧Cu-30Zn和Cu-30Zn-0.15Fe合金的硬度曲线在退火过程中均分为3个阶段, 后者比前者更迟进入第二阶段. 当硬度最终趋于稳定时, 后者的硬度比前者提高约30 HV.

(3) Fe2P颗粒在Cu-30Zn-0.15Fe合金变形过程中抑制合金回复, 且在随后的等温退火过程中延迟再结晶的发生并抑制再结晶晶粒长大, 从而形成平均晶粒尺寸约1.3 μm的细晶组织.

(4) 在再结晶退火过程中, Cu-30Zn-0.15Fe合金中Σ3孪晶界增加的速率比Cu-30Zn合金缓慢, 且其含量更少, 同时Cu-30Zn-0.15Fe合金组织内的位错密度和储能更高, 说明Cu-30Zn-0.15Fe合金具有更好的热稳定性能, 导致该现象的原因是Fe2P粒子对晶界迁移和位错运动具有阻碍作用.

(5) Cu-30Zn-0.15Fe合金的主要强化机制为第二相强化,细晶强化和位错强化.

The authors have declared that no competing interests exist.

/

| 〈 |

|

〉 |