文献标识码: A

文章编号: 0412-1961(2016)02-0135-08

通讯作者:

责任编辑:

收稿日期: 2015-04-13

网络出版日期: 2016-02-20

版权声明: 2016 《金属学报》编辑部 《金属学报》编辑部

基金资助:

作者简介:

作者简介: 杨蕊, 女, 1988年生, 硕士生

展开

摘要

研究了尺寸为0.3~2.0 μm的Ti-10V-2Fe-3Al (Ti1023)微柱沿[011]位向压缩的变形行为及微观机制. 结果表明: Ti1023 微柱沿[011]位向压缩的塑性变形阶段应力-应变曲线光滑, 表现出持续加工硬化, 无应变突发现象. 微柱屈服强度(σ0.2)随试样尺寸(d)的减小而增加, 其关系为: σ0.2∝d -0.18. 微柱塑性变形以{112}<111>滑移主导, 应变量超过10%时产生应力诱发马氏体(α″), 应力诱发马氏体相变发生时的应力(σcm)亦随d的减小而增加, 其关系为: σcm∝d -0.28. 在均匀塑性变形阶段, 应变硬化指数(n)随尺寸的减小而增加. 采用TEM观察了变形前后微观组织形貌, 表明Ti1023微柱沿[011]位向压缩时表现出来的持续应变硬化归因于晶体中纳米尺度ω相和α″对位错滑移的阻碍作用.

关键词:

Abstract

Ti and its alloys have potential application in micro-electromechanical systems (MEMS) for its excellent mechanical properties. The strength of micro- and nano-scale Ti and its alloys has been proven significantly increased as the sample size decreased, which is known as the "size effect", when dislocation and twinning are dominant plastic deformation modes. Martensitic transformation is an important plastic deformation mode in the Ti alloys. However, there is a limited research on the martensitic transformation in small-scale. Therefore, the study on mechanical behavior and deformation mechanism of [011]-oriented Ti-10V-2Fe-3Al (Ti1023) single crystal micropillars in a size range of 0.3~2.0 μm were investigated under uniaxial compression. The results show that Ti1023 micropillars exhibit smooth stress-strain curves in the regime of plastic deformation without a conventional strain burst phenomenon in the submicron pillars. It means continuous plastic strain hardening. The relationship between the yield stress (σ0.2), the stress for stress-induced martensite phase (SIM) transformation (σcm) and the sample size can be expressed in the forms of σ0.2∝d -0.18 and σcm∝d -0.28 , respectively. Strain hardening exponent (n) in creases with decreasing micropillar size. SEM examination together with crystallography analysis show that {112}<111> slip predominates plastic deformation mode in the Ti1023 micropillars. Transmission electron microscopy (TEM) observation of microstructures in the deformed and undeformed micropillars indicate that both nanoscale athermal ω particles and SIM phase α″ impede dislocation movement, and prohibit the formation of tangled dislocations in a collective, avalanche-like way resulting in strain bursts.

Keywords:

微米及纳米尺度金属材料在微机电(MEMS)领域有着巨大的应用潜力, 从而引起了人们对微尺度金属材料力学行为的广泛关注. 研究[1-8]发现, 对于金属材料, 当尺寸(微柱直径d)减小到微米/亚微米尺度时, 强度(σε) 随d减小而显著地增加, 表现出“越小越强”的特征, σε与d符合幂指数的规律, 一般用σε=Ad -m表示(其中, A为常数; m为尺寸效应强化指数, 表示强度对尺寸的依赖程度, 随晶体结构不同而改变). Greer等[9]根据分剪切应力(τ)、剪切模量(μ)以及d与位错Buegers矢量模(b)参数的归一化处理, 分别统计了fcc结构金属、bcc结构金属及hcp结构金属尺寸效应的研究数据, 发现归一处理后fcc结构金属的m≈0.6; bcc结构金属τ /μ对d/b的m分为3类: V和Nb (0.82); Mo和Ta (0.42); W (0.32) , 这种m的差异与bcc结构金属中螺位错的运动特性有关; hcp结构金属的m随变形方式改变, 变形以滑移的方式进行时, 接近fcc结构金属; 以孪生方式进行时, 接近bcc结构金属.

由此可见, bcc结构金属塑性变形的复杂性是由螺位错运动的特殊性决定的, Brinckman等[10]和Greer等[11]采用实验与分子动力学相结合的方法, 对比研究了单轴压缩时fcc的Au和bcc的Mo的微柱变形行为, 发现虽然2种金属的强度都具有明显的尺寸效应和应力-应变曲线上的应变突发特征, 但是晶体强度与该晶体理论强度的比值不同, Au和Mo的强度分别为理论强度的40%和7%, 其原因是fcc结构中的可动位错滑移到晶体自由表面湮没, bcc晶体中的位错环却形成位错缠结(Kinks)扫过晶体, 产生位错碎片, 导致强度与理论强度的比值较小.

研究[1,7,12]还发现, bcc结构金属的m依赖于温度、应变速率、晶体位向等外在条件和晶体的内在参数. Schneider等[7]对Mo沿[001]和[235]位向的微尺度试样的压缩研究发现: [001]位向的屈服强度与试样尺寸关系为σy∝d -0.22, [235]位向为σy∝d -0.34; [001]位向加载时Mo的变形方式是多滑移, 位错之间的相互作用显著, 而[235]位向加载是单滑移, 亦即bcc结构金属Mo的m对其变形方式敏感. Kim等[12]在研究bcc结构金属Ta, Mo, W和Nb纳米尺度下的拉伸和压缩变形行为时发现, 它们的尺寸效应存在拉压不对称性. 在压缩时, 如直径为800和850 nm的Mo微柱表现出很明显的持续应变硬化阶段, 但是并未明确应变硬化与微尺度试样尺寸之间是否有关.

以上研究针对的是组织稳定的金属, 其塑性变形方式是滑移和孪生. 工程上有些金属室温下的组织为亚稳定的, 受力后发生应力诱发马氏体相变, 导致晶体变形方式更为复杂. 对于受力发生相变的金属晶体, 目前也开展了相应的微尺度下力学行为的研究. Frick 等[13,14]对直径为0.2~2.0 μm 的[111]位向TiNi微尺度试样进行压缩发现: 0.4~2.0 μm的试样在10%以下塑性变形时, 会产生可恢复的伪弹性, 但是应变不能完全恢复, 有少量残余塑性变形; 当试样的直径在400 nm以下时, 随着试样尺寸减小, 马氏体相变逐渐被抑制, 伪弹性变形量降低; 直径小于200 nm以后, 马氏体相变被完全抑制. Norflleet等[15]研究了[110]位向NiTi形状记忆合金微尺度下的压缩变形, 实验中没有观察到因卸载而发生可逆转变的马氏体, 但根据伪弹性判断马氏体相变是存在的, 同时发现在相变区域内部和边缘均存在位错. 相变区域内部为一系列位错环, 而边缘则是明显的“箭头状”位错. 作者分析这些位错环可能是马氏体变体的局部应力驱动产生的, 这也解释了Frick 等[13,14]的研究中存在残余应变的原因. 有关Cu-Al-Ni形状记忆合金的研究中, San Juan和Nó[16]观察到了尺寸效应: 在微尺度下, 伪弹性的临界诱发应力增加. Liu等[17]应用原位透射电镜压缩技术研究了Cu-Al-Ni单晶中微柱尺寸对马氏体形核的影响, 当尺寸小于马氏体临界形核尺寸500 nm时, 形核被抑制, 应力-应变曲线上反映超弹性的平台消失. Withey等[18]对bcc结构橡胶金属(Ti-36Nb-2Ta-3Zr-0.3O (质量分数, %))尺寸为80~250 nm微柱变形的研究发现, 该合金尺寸效应不明显, 原因在于该材料塑性变形的主要机制不是位错, 决定其强度的主要是合金内部尺寸小于微柱直径的纳米畴及纳米尺寸的第二相ω粒子. 同时在他们的研究中, 应力诱发马氏体相变的发生具有偶然性, 并不是主要的变形机制. 马氏体相变总是在母相的一定晶面(惯习面)上形成的, 钛合金中发生α″相变时惯习面为{113}β[19], 因此晶体学位向对应力诱发马氏体相变具有不可忽略的影响.

Ti-10V-2Fe-3Al (Ti1023)合金从β相固溶到室温得到亚稳定β相, 受外力作用发生应力诱发马氏体相变和滑移[19-21], 变形方式较稳定组织的bcc晶体结构金属复杂. 但是其合金元素含量及成分特点又不同于橡胶金属, 其微尺度下的变形机制与橡胶金属不同. 本工作选择亚稳β钛合金Ti1023合金, 微柱试样位向均为[011]方向, 研究微尺度约束下Ti1023合金中应力诱发马氏体相变及压缩变形机制和力学行为, 以期对微尺度金属形变与相变行为及规律的表征与构建提供实验依据.

实验材料为直径16 mm的热轧态Ti1023合金棒料, 其主要成分(质量分数, %)为: V 10.2, Fe 1.79, Al 3.2, O 0.15, Si 0.03, N 0.008, C 0.014, Ti余量. 实验采用真空长时间高温退火获得毫米级的粗大晶粒, 采用电子背散射衍射仪(EBSD)分析各晶粒的晶体学位向, 然后根据需要在所选晶体位向的晶粒上加工微尺度试样. 将Ti1023合金在840 ℃保温30 h, 然后水淬得到β单相组织. 经过仔细磨光抛光后再对试样进行电解抛光, 电解抛光液为: 6%HClO4+ 35%CH3CH2CH2CH2OH+59%CH4O (体积分数). 试样表面进行EBSD分析, 分析结果图1所示. 为了便于开展基础性的研究, 多选取低指数位向的晶体[1-5,7,8]; 本工作选取[011]位向的晶粒(如图1中箭头所示), 采用Helios 600 NanoLab, FEI扫描电镜和聚焦离子束(SEM/FIB)双束聚焦离子束进行微尺度试样的加工. 为方便压缩之后滑移系的分析, 微柱形状为方柱试样, 试样尺寸(宽度)分别为: 2.0, 1.0, 0.5和0.3 μm, 高宽比为2.5, 每个尺寸加工3~5个试样. 采用配置平压头的TI 950 TriboIndenter纳米压痕仪进行微尺度试样的压缩, 采用位移控制模式. 总变形量设置为20%, 应变速率均为5×10-4 s-1, 无保载. 采用FIB和Omniprobe技术制备透射电镜(TEM)样品, 并利用JEOL-2100F 型TEM观察微尺度试样变形后的组织形貌, 工作电压为200 kV.

图1 Ti1023试样的EBSD取向图

Fig.1 Grain orientation image map (OIM) of polycrystalline Ti1023 sample (The large grain indicated by arrow showes the [011] orientation for micropillars fabrication)

工程应力-应变与真应力-真应变之间的关系为:

式中, σe为工程应力, εe为工程应变, σt为真应力, εt为真应变. 采用式(1)和(2)计算了Ti1023合金微柱试样压缩的真应力-真应变曲线. 图2a和b分别为不同尺寸Ti1023晶体压缩中的工程应力-工程应变曲线和真应力-真应变曲线. 可见, 随着试样尺寸的减小微柱变形的流变应力增加, 表现出“越小越强”的尺寸效应. 但是Ti1023微柱的压缩应力-应变曲线呈持续硬化现象, 没有应力恒定下应变突然增加的应变突发或者应力大幅降低的现象. Ti1023合金晶体的连续应力-应变曲线特征不同于Mo, W, Ta和Nb等bcc结构金属[1-8]. Ti1023晶体屈服后, 在均匀塑性变形阶段, 真应力与真应变符合Hollomom关系[22]:

其中, K为强度系数, n为应变硬化指数. lgσt-lgεt坐标中应力-应变近似满足线性关系, 如图3a所示, 直线的斜率即为n, Ti1023微柱压缩变形的n与d之间的关系如图3b所示. 可见, 随d减小, n逐渐增加.

图2 微尺度Ti1023合金应力-应变曲线

Fig.2 Engineering stress-engineering strain (a) and true stress-true strain (b) curves of Ti1023 micropillars in a range of size of 0.3~2.0 μm

图3 塑性变形阶段lgσt-lgεt曲线及应变硬化指数(n)随微柱尺寸(d)的变化

Ti1023室温下β相为亚稳相, 受力产生应力诱发马氏体(α′′), 还存在位错滑移, 因此其变形方式比较复杂. 本工作对变形后的Ti1023微柱不同变形量下的微观组织进行TEM观察, 发现5%应变以下不产生应力诱发马氏体, 在压缩应变10%和15%的微柱中发现了应力诱发马氏体. 因此, 本工作采用15%残余变形对应的应力在此近似定义为马氏体相变诱发应力(σcm). 0.2%残余应变时的屈服强度(σ0.2)与15%残余变形时的应力诱发σcm与d之间的关系可表述为: σ0.2∝d -0.18, σcm∝d -0.28, 如图4所示. 结果表明, Ti1023微柱沿[011]位向压缩其σ0.2的m=0.18, 而应力诱发σcm的m=0.28. 微尺度下bcc结构金属单晶的m分散性较大, 在0.22~1.00之间[1-8]. 而本工作中微柱压缩变形时m较小(σ0.2∝d -0.18 , σcm∝d -0.28), 处于bcc晶体m下限, 主要因为Ti1023微柱的原始组织中有大量的ω相. Gu 和Ngan [23]对170 ℃时效15 h (m=0.51)和自然时效(m=0.34)的[011]位向硬铝微柱压缩变形的研究发现, 较之纯Al尺寸效应弱化(m=0.98)[24], 170 ℃峰值时效15 h析出间距在亚微米级别的S相(Al2CuMg), 而自然时效时析出间距更小的GPB区(Guinier-Pres-ton-Bagaryatsky zones)和Cu-Mg团簇(co-clusters), 并且第二相尺寸越小弱化效果越明显. 与之相似, Ti1023微柱在压缩变形的过程中, 内部大量纳米级别的ω相成为控制其力学行为的主要因素, 弱化了外在尺寸减小引起的尺寸效应.

图4 屈服强度(σ0.2)和马氏体相变诱发应力(σcm)与d关系曲线

Fig.4 Relationship curves of σ0.2 and σcmvs d (σ0.2—yield stress, σcm—stress for stress-induced martensitic transformation)

FIB加工的1.0 μm试样形貌如图5a所示, 经20%压缩变形后形貌如图5b和c所示, 正面和侧面分别称为A面与B面(图5a和b), 与它们相对的面分别称为A′面和B′面. 图5b为变形后A面的形貌, 沿图中黑色箭头G所示方向观察, 可同时观察A′与B′面, 如图5c所示. SEM结果表明, 压缩后微柱表面产生平直的滑移带, 说明微柱变形有位错滑移发生, 随着微柱尺寸减小, 微柱表面的滑移带数量也减少, 相对1.0 μm的微柱, 0.5 μm微柱压缩后滑移带明显减少, 如图5d所示.

图5 微柱压缩前后的SEM像

Fig.5 SEM images of pillars before and after compression (A and B are the front and left side faces, while A′ and B′ are corresponded to opposite faces of A and B, respectively)

Ti1023合金是一种亚稳定β钛合金, 从β相区固溶到室温, β基体中会形成无热ω相. 通过TEM观察了未变形2.0 μm微柱的微观组织, 结果如图6所示. 图6a为明场像, 对图中所示方形区域进行选区电子衍射(SAED)分析, SAED谱如图6a中插图所示. 对ω相进行暗场成像, 如图6b所示, 显然微柱内部组织均匀, 压缩之前β相中均匀分布有2~5 nm的无热ω相. ω相与基体之间的位向关系为{1010}ω //{211}β, [0001]ω //<111>β和<1210>ω //<011>β. Furuhara等[25]发现, 在真空处理下该合金淬火极易生成无热ω相, 并且位向关系与之相同.

图6 未变形2.0 μm微柱的TEM像

Fig.6 TEM images of micropillars with 2.0 μm before compression

沿图5c中虚线所示方向加工的试样的TEM像如图7所示. 图7a是1.0 μm Ti1023微柱压缩后的变形组织, 清楚地显示了滑移面迹线及表面台阶. 为了更详细观察, 将图7a中所示方形区域放大, 结果如图7b所示, 可以观察到滑移迹线, 如箭头所示. 同时发现了明暗相间的条纹状特征, 对图7b中方形区域进一步放大并进行明暗场相分析, 如图7c~e所示. 图7c为明场像; 7d为对应区域的SAED谱, 根据α′′相晶格参数a=0.301 nm, b=0.491 nm, c=0.163 nm[26], 对图7d中的SAED谱进行标定, 标定结果与α′′参数吻合; 7e为对应区域α′′相暗场像, 表明Ti1023晶体压缩有α′′生成, α′′为厚度20~30 nm的细片, α′′界面近似垂直于滑移迹线. 同时观察到部分位错片段驻留于晶体内部, 如图7c中箭头所示, 表明应力诱发α′′使位错运动阻力增加, 阻碍位错运动并使之部分驻留在微柱内部.

图7 经20%变形量压缩后1.0 μm微柱微观组织形貌

Fig.7 TEM images of a micropillar (1.0 μm) after compression to 20% engineering strain

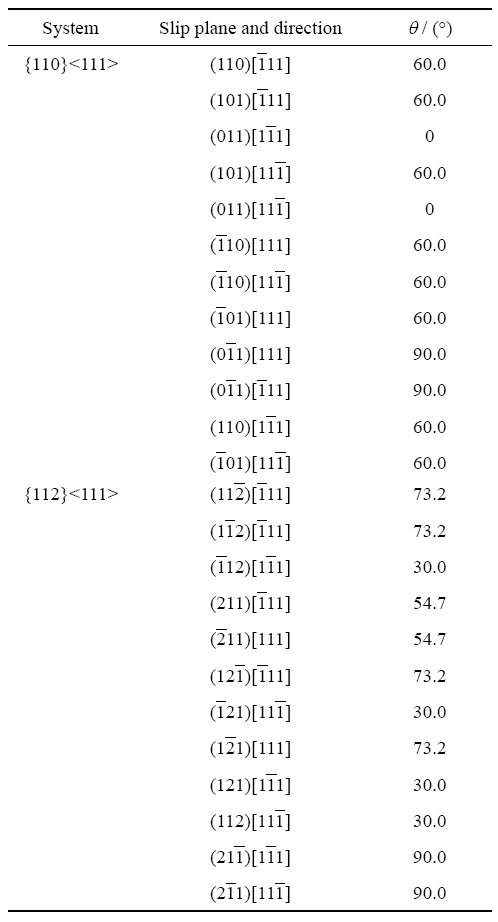

Ti1023微柱沿[011]位向压缩后表面有滑移带形成, 说明了位错滑移的产生(图5). bcc晶体的常见滑移系有{110}<111>, {112}<111> 和{123}<111>, 滑移方向为<111>, 如图8a所示, {123}<111> 滑移系通常是bcc金属晶体高温变形的滑移系[27]. 通过对微柱压缩后的形貌进行SEM观察, 可以计算出微柱压缩滑移面与顶面(011)面的夹角. 结果表明, 压缩变形Ti1023微柱滑移面法线与[011]方向之间的夹角约为54°, 如图8b所示. 对于bcc晶体, 晶面的夹角即为其面法线的夹角, 本工作计算了bcc金属晶体室温常见{110}和{112}各滑移面法线与[011]方向的夹角, 结果如表1所示. 其中(211)和(211)面的法线与[011]方向的夹角为54.7°, 最接近Ti1023微柱压缩变形后[011]方向与滑移面法线的夹角(约54°), 考虑到压缩变形过程中晶体旋转的原因, 实际测量的角度都小于理论计算值, 因此Ti1023微柱沿[011]位向压缩时, 启动的滑移系为{112}<111>. 这与Kim等[28]对bcc结构Mo单晶微尺度下沿[011]位向压缩变形的研究相似, 发现bcc结构的Mo单晶微柱压缩变形启动的滑移系也是{112}<111>. 对于宏观块体bcc结构金属, 沿[011]位向变形, 启动的滑移系也为{112}<111>[29], 结果表明微尺度试样压缩变形中开动的滑移系与块体试样相同, 在本工作的尺寸范围内微柱尺寸不影响晶体滑移系开动的类型.

表1 bcc结构金属常见滑移系的滑移面法线与[011]方向的夹角(θ)

Table 1 Angles (θ) between normal of slip planes and [011] loading axis in bcc metals

|

图8 bcc晶体滑移系{110}<111>, {112}<111>和{123}<111>, 以及[011]位向Ti1023合金微柱压缩时滑移示意图

Fig.8 Schematics of slip system {110}<111>, {112}<111>, {123}<111> of bcc metals (a) and {112} slip plane in Ti1023 micropillars compressed along [011] (b)

Ti1023合金微柱沿[011]位向压缩的应力-应变曲线在塑性变形阶段表现为连续硬化特征, 不同于其它bcc晶体如W, Mo, Ta和Nb等压缩变形中明显的应变突发行为. 对于大多数微尺度金属晶体, 压缩变形发生应变突发现象是其共有的特征[1-8]. 只有下列几种条件下观察到了连续塑性变形: 引入第二相颗粒[23]、表面覆层[30,31]、界面[32]等. Ti1023合金内有较高密度的无热ω相图(图6); 另一方面β相受力还发生应力诱发马氏体相变, 其持续加工硬化行为则归因于纳米尺度的ω相和应力诱发马氏体(α").

Ti1023合金中的ω相硬度高, 不易变形, 对位错有强烈的阻碍作用[33]. bcc晶体的滑移系有{110}<111>, {112}<111>和{123}<111>, 螺位错可以在不同的滑移面上运动, 交滑移容易发生, 表现出波纹状滑移线. Frick等[13]对NiTi形状记忆合金的研究发现, 相变硬化作用使滑移线出现弯曲. 而在本工作中, Ti1023变形后表面滑移带较平直, 没有波纹状滑移特征, 说明试样的交滑移不容易进行. 主要归因于纳米尺度ω相的存在, 一旦有位错克服ω相阻碍, 便形成了易滑移通道, 其它位错优先选择易滑移通道滑移, 协调晶体塑性变形. Ti1023晶体中纳米尺度ω相是晶体屈服后持续加工硬化的原因之一. 这与Gu和Ngan[23]在2025硬质铝合金微柱压缩中, 由于第二相颗粒阻碍位错快速滑出微柱, 使应力-应变曲线较为光滑的原因相同.

Ti1023沿[011]位向压缩变形较2025铝合金更为复杂, 塑性变形过程中除了ω相与位错相互作用, 还发生了应力诱发马氏体相变, 如图7所示. 应力诱发马氏体α"呈几十纳米厚的片状, 分布方向与滑移迹线接近垂直, 使α"相界面成为位错运动的阻碍. Jang等[32]研究了纳米孪晶界和晶界对500 nm Cu纳米柱压缩变形的影响, 结果表明, 孪晶界通过阻碍位错运动而使得应力-应变曲线趋向光滑. Zhang等[34]通过研究微米及亚微米尺寸Cu微柱的压缩变形行为, 发现晶界不仅能够提高强度同时可以使应力-应变曲线光滑. 因此界面能够使微柱的压缩应力-应变曲线表现出持续强化行为, 使变形更加连续、稳定. Ti1023微尺度单晶压缩时发生应力诱发α", 其界面与滑移面近似垂直(图7e), 显然阻碍位错运动, 抑制了位错“雪崩”式滑出微柱表面而导致的应变突发. 这是Ti1023晶体塑性变形阶段持续加工硬化的另一个原因. 总之, 对于微尺度晶体, 如果位错滑移主导塑性变形, 增加位错运动阻力、抑制其大规模瞬间滑出晶体表面即可实现屈服后光滑应力-应变曲线及类似于块体晶体的持续加工硬化行为.

(1) Ti1023微柱在沿[011]位向压缩变形中表现出“越小越强”的趋势, 而且屈服后应力-应变曲线光滑, 呈现持续硬化现象; 其屈服应力(σ0.2)和诱发马氏体相变的应力(σcm)与微柱尺寸(d)的关系可以分别表示为: σ0.2∝d -0.18 , σcm∝d -0.28. 应变硬化指数n随微柱尺寸的减小而增加.

(2) Ti1023微柱沿[011]位向压缩变形首先是位错滑移主导塑性变形, 晶体表面滑移迹线平直, 滑移系为{112}<111>. 应变超过10%以后发生应力诱发α", α"为厚度20~30 nm的片状, 其界面近似垂直于滑移迹线.

(3) Ti1023合金中纳米尺寸ω相和应力诱发α"对位错运动的阻碍作用抑制了压缩变形时位错“雪崩”式滑出微柱表面导致的应变突发现象, 实现了Ti1023微柱塑性变形阶段的持续应变硬化. Ti1023微柱塑性变形初期的应变硬化来自于ω相, 而大应变阶段应变硬化来自于应力诱发马氏体α".

The authors have declared that no competing interests exist.

/

| 〈 |

|

〉 |