文献标识码: A

文章编号: 0412-1961(2016)02-0129-06

通讯作者:

责任编辑:

收稿日期: 2015-04-3

网络出版日期: 2016-02-20

版权声明: 2016 《金属学报》编辑部 《金属学报》编辑部

基金资助:

作者简介:

作者简介: 杨彪, 男, 1991年生, 博士生

展开

摘要

通过分子动力学方法, 研究了3种含相同半径、不同深度空洞的镍基单晶合金模型与理想模型纳米压痕过程的区别. 采用中心对称参数分析4种模型在不同压入深度时基体内部位错形核、长大的过程以及空洞和错配位错对纳米压痕过程的影响. 材料的压入荷载-压入深度曲线显示, 空洞最浅的模型与理想模型相差最大. 空洞对材料纳米压痕过程有2种作用, 当压入深度较浅时(h<0.375 nm), 空洞的存在会弱化材料, 而当压入深度处于0.375~0.567 nm之间时, 空洞表面的原子对位错的长大起到阻碍作用, 使得压入荷载增加; 空洞的坍塌会吸收一部分应变能, 减少γ相中层错的形成; 当空洞完全坍塌后, 位错会在空洞原始位置纠缠, 并产生大量层错, 使得压入荷载减小. γ/γ'相相界面存在空洞时, 当达到最大压入深度, 部分错配位错分解, 且被γ相表面吸收, 形成表面台阶. 处在最深位置的空洞并未对材料纳米压痕过程产生影响.

关键词:

Abstract

Nanoindentation of Ni-based single crystal alloy which has a void defect is simulated by the molecular dynamics method. Three models with different voids which have a same radius but different depth (H=1.5 nm, 3.0 nm, 4.5 nm) are contrasted to the perfect model respectively. The influence of a void and misfit dislocation on nanoindentation process are analyzed using center symmetry parameter. Nucleation and growth of dislocation on various indentation depth are researched simultaneously. After relaxation, misfit dislocations occur in all models, which indicates that the void does not affect the generation of misfit dislocation in γ/γ' phase. The indentation load-depth curves show the shallow void (H=1.5 nm) has the greatest influence on nanoindentation. The results demonstrate that the void has two different ways to affect the nanoindentation process. Initially, the void softens the materials when the indentation depth is less than 0.375 nm. However, it will hinder the growth of dislocations because of a kind of surface force, which causes the increase of indentation load while the indentation depth is between 0.375 nm and 0.567 nm. The collapse of a void absorbs the strain energy, so the amount of stacking faults nucleation in γ phase in model with the shallow void is less than which in the perfect model. The indentation load-depth curves show that the indentation load in the H=1.5 nm model is larger than load in the perfect model at 1.263 nm indentation depth. But when the void collapses completely, dislocations tangle around the original location of the void and more stacking faults generate comparing to the perfect model at the same indentation depth h=1.743 nm. So the indentation load declines and becomes smaller than load in perfect model. If the void locates at the interface of γ/γ' phase (H=3.0 nm), it influence the nanoindentation process later than H=1.5 nm model. Dissociation of misfit dislocations is observed when the indentation depth arrives the maximum value 1.748 nm in H=3.0 nm model. Stairs form on the surface of γ phase because of the dissociation of misfit dislocations. There is almost no influence on the nanoindentation of Ni-based single crystal alloy when the void locates in the γ' phase (H=4.5 nm).

Keywords:

镍基单晶合金由于其良好的力学性能已被广泛应用于航空发动机涡轮叶片中. 不同于常规的多晶合金, 镍基单晶材料只有一个晶粒, 其强化机理是呈立方体的γ'相均匀地共格在基体相γ相中. 两相共格机制强烈影响着镍基单晶合金的力学性能, 因此有必要对γ/γ'相开展研究. 目前对于γ/γ'相微观结构的研究已有很多[1-9], 但是使用分子动力学方法研究其纳米压痕过程中位错的形核、长大的研究还鲜有报道.

纳米压痕技术, 又称作深度敏感技术, 是目前研究材料力学性能的一个比较成熟的方法[10,11], 通过不同形状的压头压入基体, 得到材料压入荷载-压入深度曲线, 从而推出其弹性模量等力学性能参数. 但是, 由于实验技术的限制, 无法观察位错的运动过程, 而只能通过其结果去反推演化过程. 由于演化过程的复杂性和多变性, 这样的反推过程存在一定的误差. 为此, 使用分子动力学方法模拟纳米压痕过程, 研究材料内部位错的形核和演化过程从而得到材料的微观变形机理是很有必要的. Landman等[12]最先使用分子动力学模拟研究了金属探针与金属基体的纳米压痕过程; Belak等[13]使用分子动力学对金刚石探针与Cu和Ag等(111)平面的纳米压痕过程进行了模拟计算, 他们的工作奠定了第二代分子动力学仿真模型的边界条件形成的基础; Liang等[14]使用分子动力学模拟了纳米压痕过程中初始位错的形成; 权伟龙等[15]利用分子动力学方法模拟了含氢量不同的类金刚石薄膜纳米压痕过程, 依据得到的加载卸载曲线, 计算了薄膜的刚度、硬度以及弹性模量; 针对γ/γ'相结构, 胡兴健等[16]使用分子动力学模拟了镍基单晶合金γ/γ'模型的纳米压痕过程.

但是, 目前大多数的研究都是针对材料理想模型展开的, 事实上, 金属材料经高能粒子辐照、冲击加载(卸载)、加工制造等物理过程, 在其内部会存在大量缺陷, 如晶界、夹杂物、杂质、位错、微空洞等[17]. 这些微缺陷会强烈地影响材料的力学性能, 如强度、延展性等, 因此准确理解这些缺陷的演化规律对理解材料的微观力学性能至关重要. 杨其利等[18]利用分子动力学方法研究了单晶Cu中不同大小的球形空洞在冲击波下的演化过程; Shan等[19]通过分子动力学方法模拟了单晶Cu中含球形空洞的纳米压痕过程; Tan和Jeng[20]研究了空洞对于Cu (111)晶面纳米压痕的影响; Zhu等[21]通过分子动力学方法研究了空洞对于Ni薄膜纳米压痕过程的影响; Njeim和Bahr[22]使用分子动力学方法在低温条件下模拟了孔隙率对于位错形成的影响. 但是, 对于镍基单晶合金γ/γ'相中含空洞的纳米压痕研究未见报道, 而事实上, 镍基单晶涡轮叶片的工作环境极其恶劣, 在材料内部产生缺陷的可能性极大. 为此, 本工作针对镍基单晶合金γ/γ'相, 研究空洞的位置对其纳米压痕过程的影响, 并观察位错的演化和空洞、错配位错的关系, 进一步得到材料的微观结构变形机理, 从而对镍基单晶材料在实际工程应用中的研究提供理论依据.

计算模型由基体和金刚石压头组成. 如图1所示, X, Y和Z轴分别对应晶体的[100], [010]和[001]晶向. 压头为球形C原子团, 半径R=2.5 nm. 基体为长方体, 上层为γ相, 尺寸为67a1 (长)×67a1 (宽)×8a1(高) (其中a1=0.3520 nm, 为γ相的晶格常数); 下层为γ'相, 尺寸为66a2 (长)×66a2 (宽)×8a2 (高) (其中a2=0.3573 nm, 为γ'相的晶格常数). 在压头正下方有一空洞, 半径r=0.8 nm. 空洞的位置由从γ相表面到空洞球心的距离H表征, 压痕深度用h表示. γ相上表面原子的Z轴坐标为0. 参考文献[16]的边界条件设定, 如图2所示, 固定γ'相底层表面的原子, 上表面为自由表面. X和Y方向采用周期边界条件以消除边界影响. 将计算模型沿Z轴方向从上而下分为Newton层、恒温层和固定层[23]. 由于不考虑温度对位错造成的影响, 在模拟过程中采用微正则系综(简称为NVE系综), 恒温层的温度控制采用速度标定法[24], 基体初始温度设为1 K. 一般压头的速度控制在1~100 m/s, 本工作取压头速度为30 m/s, 最大压入深度为1.75 nm, 压头加载时间步长设为2×10-15 s.

图1 计算模型示意图

Fig.1 Sketch of model (R—radius of indenter, H—depth of void, r—radius of void)

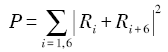

计算模型(001)相界面上的原子层衔接模式及所采用的势函数与文献[16]相同, 为嵌入原子多体势(embedded atom method, EAM)[25]. 本工作采用中心对称参数(center symmetry parameter)来研究纳米压痕过程中位错的形核和长大, 对于fcc结构的晶体材料, 可以通过下面公式定义每个原子的中心对称参数P:

式中, Ri为所考虑的原子i与其近邻原子的矢径, Ri+6表示方向相反的近邻原子与所考虑原子的矢径. 如果原子P=0, 则材料处于弹性变形阶段; 如果P

为了研究空洞的位置对镍基单晶合金γ/γ'相力学性能的影响, 与理想的γ/γ'相模型纳米压痕进行对比分析, 本工作取H=1.5, 3.0和4.5 nm, 分别对应空洞位置在γ相中间、γ/γ'相界面上及γ'相中间位置, 以下统称为H=1.5 nm模型, H=3.0 nm模型和H=4.5 nm模型. 如图3所示, 4种模型在弛豫后均有错配位错形成. 图4为4种模型压入荷载-压入深度曲线. 从图中可以清晰看到, 当压入深度在0.15 nm前, 4种模型的压入荷载-压入深度曲线基本吻合, 但H=1.5 nm模型与理想模型差别最大, 这主要是由于其空洞位置最浅, 最早开始影响纳米压痕过程. 相反, 空洞在γ'相中时(H=3.0和4.5 nm), 其压入荷载-压入深度曲线则与理想模型相差不大. 由文献[21]可知, 镍基单晶材料γ/γ'相压入荷载-压入深度曲线随着空洞深度增加而改变的形式与单一材料Ni (γ相)是不同的. 这种不同主要表现在, 单一材料中带空洞的模型在任意压入深度对应的压入荷载总是比理想模型小, 但是对于γ/γ'相模型, 却出现了压入荷载比理想模型大的情况, 这是由空洞和错配位错共同造成的, 错配位错是镍基单晶合金γ/γ'模型区别于Ni模型的主要特征[16].

图3 4种模型弛豫后中心对称参数图

Fig.3 Center symmetry parameters (P) of four models after relaxation

当压入深度达到0.15 nm时, 空洞在γ相中的模型其压入荷载-压入深度曲线开始与其它3种模型发生差别. 缺陷演变的动态分析显示图4中A~F点的P如图5所示. 当压入深度为0.171 nm (A点)时, 如图5a1和a2所示, 理想模型与H=1.5 nm模型相差不大, 错配位错已经形成, 位错开始形核. 当压入深度达到0.375 nm时, 从图5b1可以看到, 理想模型中位错仅是长大; 而图5b2显示, 在H=1.5 nm模型中, 位错明显向空洞内部生长, 此时空洞对基体的作用为弱化作用[19], 由于内部原子的缺失, 空洞软化了材料, 促使压入荷载从A点的46.84 nN下降到B点的39.99 nN, 减少了14.6%. 当压入深度到达0.567 nm时, 如图5c1和c2所示, 理想模型中位错继续长大, 达到相界面位置; 而在H=1.5 nm模型中, 位错明显小于理想模型, 此时空洞表面对位错的长大起到了阻碍作用[21], 使得压入荷载上升, 达到151.03 nN. 当压入深度达到0.711 nm时, 图5d1与c1无明显差别, 位错继续长大, 但是错配位错阻碍了位错向γ'相滑移; 而图5d2显示, 在H=1.5 nm模型中, 空洞开始逐渐坍塌, 表面原子的抵抗力失去作用, 空洞表面有位错开始形核, 压入荷载下降17%, 为125.23 nN. 当压入深度达到1.263 nm时, 比较图5e1和e2, 理想模型的γ相中产生了大量的层错, 而在H=1.5 nm模型中, γ相中的层错数量明显少于理想模型, 这是因为此时空洞坍塌, 吸收了材料变形中积累的一部分应变能, 减缓了位错的长大, 使得此时H=1.5 nm模型的压入荷载(374.28 nN)比理想模型压入荷载(251.93 nN)增大了48.57%. 当压入荷载继续增加时, 比较图5f1和f2, 可以看到2种模型中错配位错明显阻碍了层错向γ'相生长, 而与理想模型相比, H=1.5 nm模型的层错数量较多, 且大多纠缠在空洞原始位置周围, 大量层错的生成造成压入荷载下降.

图5 理想模型与H=1.5 nm模型在不同压入深度时基体内部中心对称参数图

Fig.5 Maps of P at different indentation depths in

对于H=3.0 nm模型, 空洞影响材料纳米压痕过程的时间相对H=1.5 nm 模型较晚, 压入荷载-压入深度曲线显示, 当压入深度h=1.436 nm (图4中G点)时, 空洞开始弱化材料, 当h=1.556 nm (图4中H点)时, 其压入荷载从G点的320.734 nN减少到269.182 nN, 下降16%. 此时如图6所示, 空洞开始坍塌, 空洞表面原子的抵抗力失去作用, 压入荷载下降. 而当压入深度继续增加时, 由于空洞的存在一定程度上减小了错配位错的长度, 使得错配位错分解所需要的能量减少, 因此当压入深度h=1.748 nm时, 从图7中可以看到, 与理想模型相比, H=3.0 nm模型中有部分错配位错被分解, 并最终被γ相表面所吸收, 形成表面台阶(图8). 对于H=4.5 nm模型, 其压入荷载-压入深度曲线与理想模型基本一致, 这是由于错配位错会阻碍位错向γ'相滑移, 使得在本工作设定的最大压入深度条件下, γ'相中的空洞并未影响材料纳米压痕过程.

图6 H=3.0 nm模型不同压入深度时基体内部中心对称参数图

Fig.6 Maps of P for H=3.0 nm model at different indentation depth

图8 H=3.0 nm 模型在压入深度h=1.748 nm时基体表面中心对称参数图

Fig.8 Map of P of γ phase surface at indentation depth h=1.748 nm in H=3.0 nm model

(1) 4种模型弛豫后都形成了错配位错, 说明本工作选择的空洞尺度对镍基单晶γ/γ'相错配位错的形成没有影响; 当压入深度在0.15 nm前, 4种模型的压入荷载-压入深度曲线基本吻合, 说明压入深度较浅时, 空洞对材料压入荷载-压入深度曲线无较大影响.

(2) 空洞在γ相中时, 即H=1.5 nm, 空洞对镍基单晶合金γ/γ'相压入荷载-压入深度曲线影响最大. 纳米压痕过程初始时(压入深度h<0.375 nm), 空洞的存在会弱化材料, 使得压入荷载降低, 但是当压头继续压入时(0.375 nm<h<0.567 nm), 空洞表面的原子对位错的长大起到阻碍作用, 使得压入荷载增大. 当压入深度持续增加(压入深度h=1.263 nm)时, 由于空洞在坍塌过程中会吸收材料变形过程中累计的一部分应变能, 导致相同压入深度时, 带空洞模型(H=1.5 nm)的层错数量比理想模型少, 压入荷载提高, 并超过理想模型压入荷载. 空洞完全坍塌后, 位错会在空洞原始位置纠缠, 并产生大量层错, 使得H=1.5 nm模型压入荷载减小.

(3) 空洞存在于γ/γ'相相界面中间, 即H=3.0 nm时, 空洞的存在减少了错配位错的长度, 导致错配位错分解所需要的能量减少, 当压入深度达到1.748 nm时, 部分错配位错分解, 且最终被γ相表面吸收, 形成表面台阶.

(4) 空洞最深的模型与理想模型的压入荷载-压入深度曲线基本相同, 错配位错阻碍了位错向γ'相滑移, 空洞并未对镍基单晶γ/γ'相材料纳米压痕过程产生影响.

The authors have declared that no competing interests exist.

/

| 〈 |

|

〉 |