邵珩, 1989年生, 男, 博士生

建立了Ti6Al4V合金铸件/铸型界面换热系数(h)的一维反算模型, 从数学及数值模拟的角度研究了型壳热物性参数和热电偶定位等参数对h计算的影响, 分析了不同参数影响的不同特点, 据此对型壳热物性参数和热电偶定位位置等进行了修正, 提高了h反算精度. 修正计算参数后的反算结果表明, Ti6Al4V合金熔模铸造条件下, h的变化可分为4个阶段: (1) 铸件为液态, h维持约440 W/(m2K); (2) 铸件表面生成完整凝固层, 此阶段h下降近60%; (3) 凝固层不断增厚至铸件凝固, 此阶段h下降接近峰值的20%; (4) 铸件凝固后, h随温度缓慢下降. 在三维模型中对反算得到的h进行了验证, 得到的模拟温度与实测温度基本吻合, 表明反算得到的h较为准确, 可以应用于Ti6Al4V合金熔模铸造过程的数值模拟中.

Investment casting process is an important way to get complex parts of titanium alloy. However there are few research on the interfacial heat transfer coefficient (h) between casting and shell thus the temperature simulation of investment casting process of titanium alloy is often inaccurate. In order to get a relatively accurate h, a one-dimensional mathematical model for the reverse calculation of h between casting and shell in investment casting process of Ti6Al4V alloy was built and the analytic relationship between temperature and time/heat flux was established. Considering the calculated h is significantly affected by the error of parameters such as the specific heat capacity and thermal diffusivity of shell and position of thermocouples, research on the error of these parameters is essential. The relationship between the error of these parameters and the temperatures in the casting and shell was studied and it was found that the effect of different kind of error on the temperature field was obviously different. An experiment based on the one-dimensional mathematical model was done and temperatures of different positions were measured. Based on the effect of different kind of error and the difference between the calculate temperature field and the measured temperatures, the proportion of effect of each kind of error was assessed. These errors were revised on the basis of the assessment, thus a relatively accurate h between the casting and shell was obtained. The relationships between h and thickness of the solidified layer on the casting/temperature at the surface of casting can be divided into 4 stages: (1) Metal was liquid and h kept about 440 W/(m2K); (2) Solid layer appeared on the surface, and h declined nearly 60%; (3) Solid layer grew up before metal became completely solid and h declined nearly 20% of its maximum; (4) After metal solidified, h declined slowly as temperature on the surface of casting dropped. These relationships were applied in a three-dimensional model for numerical simulation of the temperature field. Temperatures of different positions in casting and shell were calculated and calculated temperatures agreed with measured ones well. Thus the accuracy of h was identified and it can help solve problems in the production in investment casting process of Ti6Al4V alloy.

钛合金具有比强度高、耐热性好、耐蚀性好、生物相容性好等优点, 因而被广泛应用于航空航天、医疗及化学工业. 但钛合金零件往往具有十分复杂的形状, 难于进行机械加工, 因而需要采用熔模铸造工艺来成形. 在熔模铸造工艺开发过程中, 数值模拟因为能够预测缺陷的形成, 减少工艺开发所需的时间和成本而受到青睐, 得到越来越多的应用[1,2,3]. 但数值模拟的精确度容易受到相关模拟参数精确度的直接影响, 如铸件和铸型的热物性参数、铸件铸型间的界面换热系数等. 通常而言, 前者可以通过查阅文献或实验测量得到较为准确的数值, 后者都是通过估计给出, 且经常作为常数使用[1,2], 可靠性和精确性都有待商榷. 因此, 对熔模铸造条件下钛合金铸件与铸型界面换热系数的专门研究就显得尤为必要.

近年来, 国内外学者对铸造过程铸件/铸型界面换热系数的研究, 主要涉及压铸[4,5,6,7,8]、熔模铸造[9,10,11,12,13,14,15]、挤压铸造[16,17,18]、砂型铸造[19,20]和连续铸造[21,22]等, 包含铝合金、镁合金、高温合金和钢等, 取得了较好的效果. 郭志鹏等[4,5,6,7]针对铝合金压铸条件下的界面换热行为展开了大量的研究, 建立了完善的数值模型, 分析了铸件厚度、压铸压力、铸型温度和测量位置等对界面换热系数的影响. Konrad等[11]针对IN738LC高温合金熔模铸造条件下的界面换热行为, 测量了陶瓷型壳的比热容和热扩散率, 研究了型壳预热温度和厚度对铸件晶粒尺寸和二次臂间距的影响, 并反算得到各工艺参数(型壳预热温度和型壳厚度)下铸件凝固过程中界面换热系数随铸件温度的变化. Sun等[16]研究了挤压铸造条件下AM60 镁合金与金属铸型之间的界面换热行为, 比较多项式拟合方法与反算法计算得到的界面换热系数, 结果表明反算法的精度较高. 徐宏等[19]研究了砂型铸造条件下ZL104与铸型间的界面换热系数, 给出了界面换热系数随时间的变化. Wang等[22]测量了连续铸造条件下到弯月面不同距离处的钢材表面温度, 反算得到连续铸造过程中的界面换热系数, 并以此预测不同位置钢材表面凝壳厚度, 预测结果与实测结果吻合良好.

钛合金熔点高, 化学活性高, 多采用熔模铸造工艺, 铸型采用陶瓷材料, 铸造过程在真空炉中完成[23,24], 大大增加了实验设计与数据处理的难度, 目前尚鲜有对其铸造过程铸件/铸型界面换热系数的研究, 无法为生产过程提供更多的帮助. 因此, 本工作拟采用热传导反算法, 测算Ti6Al4V合金熔模铸造铸件/型壳界面换热系数, 以期为Ti6Al4V合金熔模铸造过程数值模拟提供准确的计算参数.

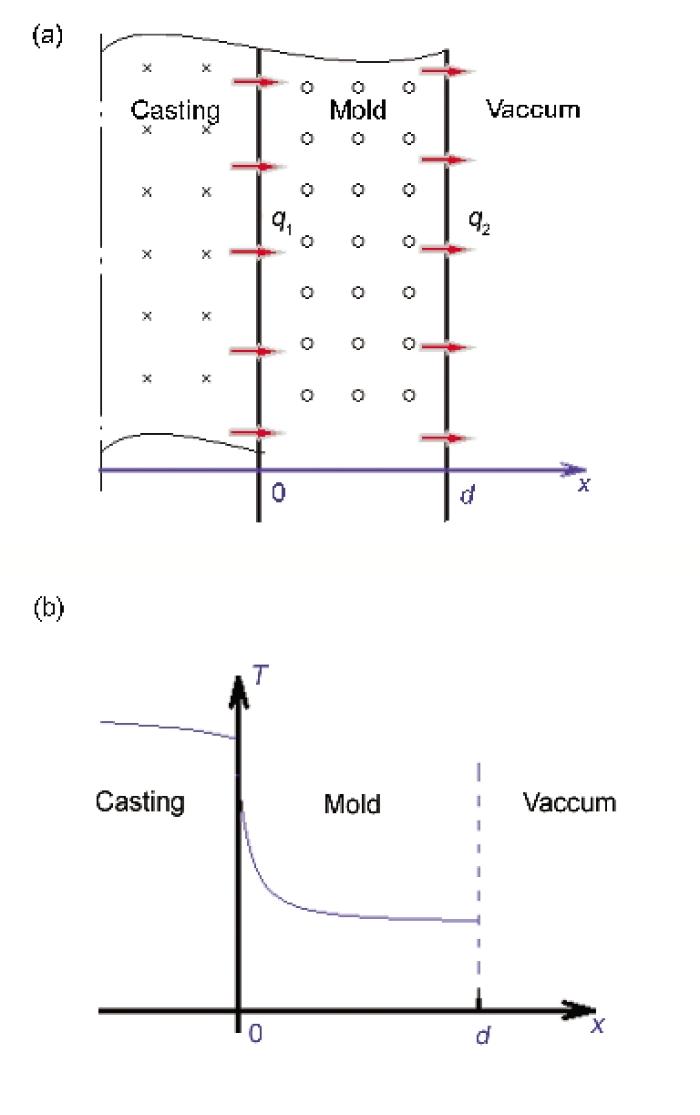

本工作采用平板形铸件, 测量平板中央部位型壳的温度. 考虑到铸件高度与宽度远大于厚度, 因此将平板中央部位型壳的温度场近似视为随距铸件/型壳界面的距离而变化的一维温度场, 如图1所示.

在型壳中, 其温度T分布为:

图1及式(1)~(3)中, T为型壳中不同位置、不同时刻的温度, x为到铸件/型壳界面的距离, τ为时间, q1为铸件/型壳界面的热流密度, q2为型壳外表面热流密度.

在简化后的一维传热模型中, 铸型内的温度分布满足以下条件:

式(4)~(7)中,

对陶瓷型壳热物性参数的实际测量结果表明, 型壳的

暂令

式(9)中的T满足式(6), (8), (10)和(11)的各项条件.

假设对某一特定的热流

由于式(8)中

若

亦即若将

界面换热系数的计算采用Beck等[25]提出的非线性估算法, 其基本原理是: 在某一时刻 t

式(18)中

定义

式(19)中,

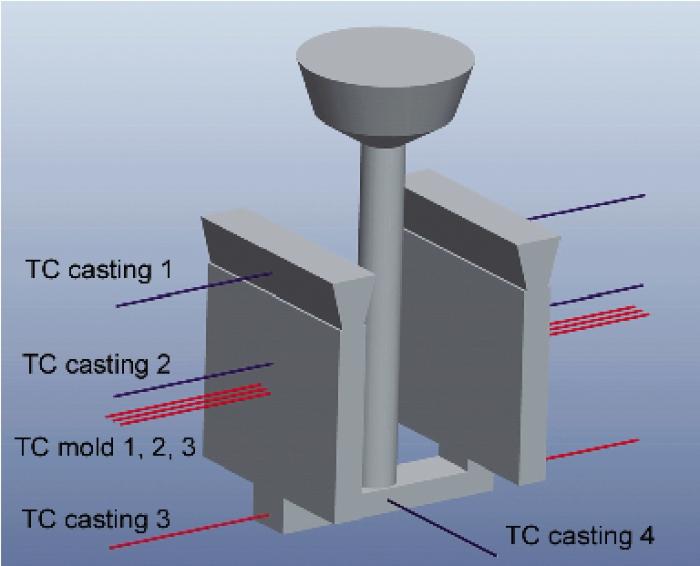

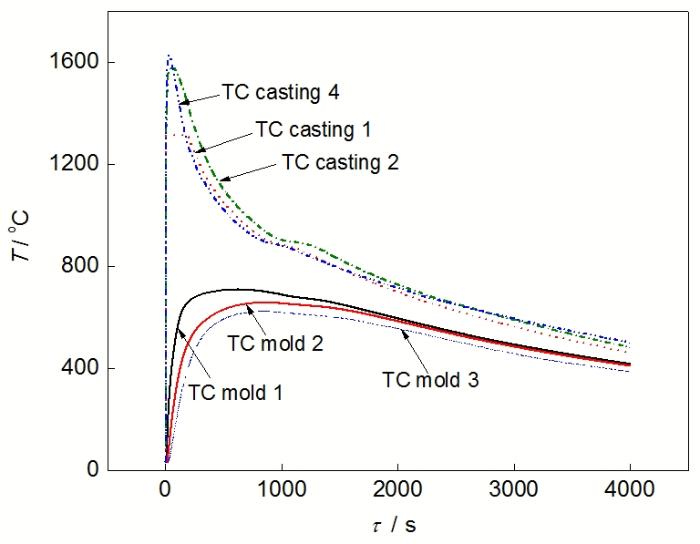

本工作采用了左右对称的2块板状铸件, 以利于获取较多实验数据. 实验采用的模型及热电偶位置安排如图2所示. 铸件板状部分尺寸为170 mm×170 mm×25 mm. 不同热电偶分别埋入铸件或型壳中. 埋入铸件的热电偶, 编号从上到下依次为TC casting 1, 2, 3和4, 分别位于冒口、板状铸件中央、内浇道和直浇道中, 其中TC casting 1, 2和4号热电偶采用钨铼热电偶, 用来测量铸件温度变化, TC casting 3号热电偶为K型热电偶, 用来测量金属液到达时间. 埋入型壳中的热电偶处于同一水平高度, 横向间距10 mm, 位于板状铸件中央附近, 热电偶顶端到铸件/型壳界面距离依次为3, 6和9 mm, 按照离界面由近到远其编号依次为TC mold 1, 2和3, 均为K型热电偶. 铸件本身为对称造型, 在对侧于同样位置放置同样的热电偶, 可在一次浇注中获得2组数据用于反算.

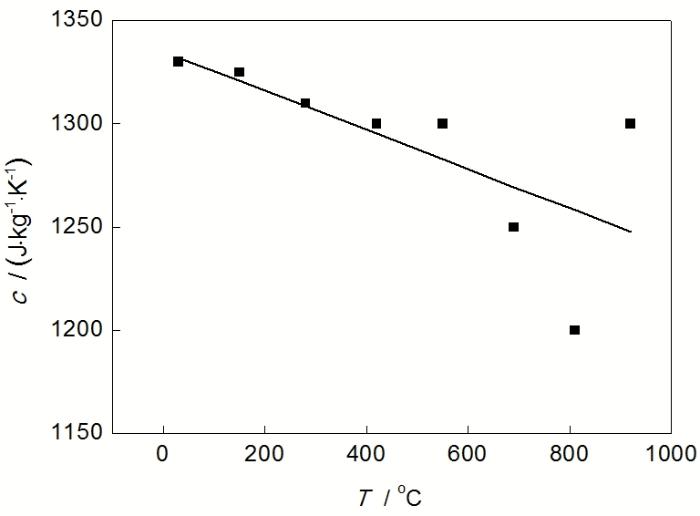

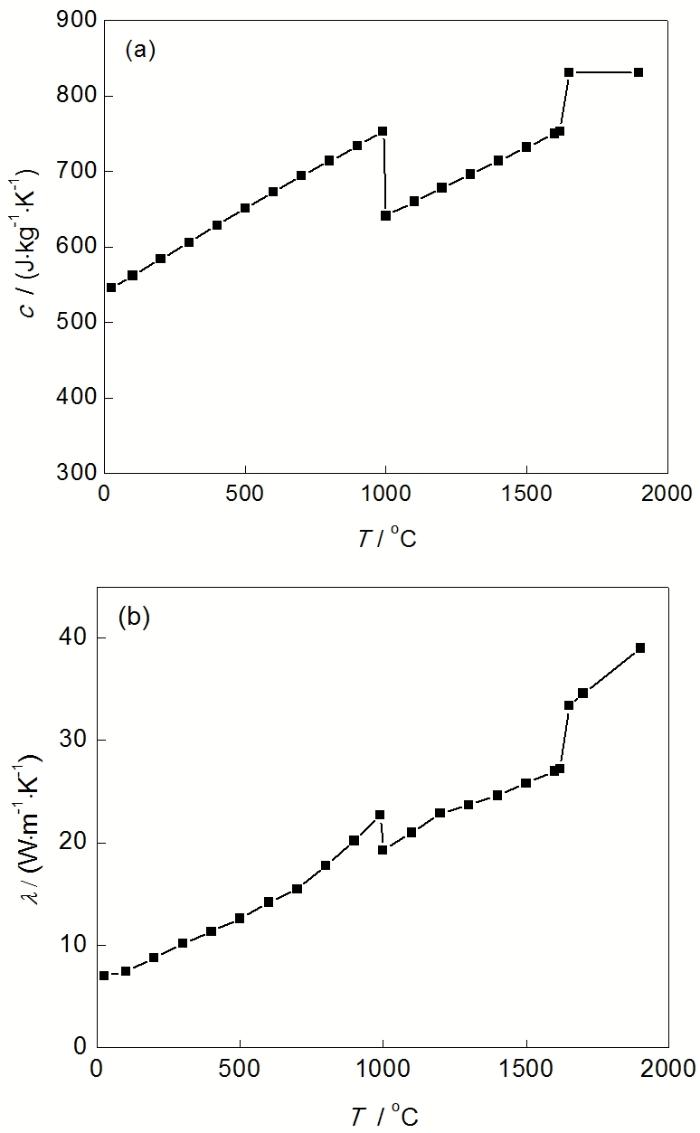

实验采用的型壳材料热物性通过实验测得. 型壳材料比热容随温度的变化如图3所示, 其在900 ℃左右的突然上升与型壳中高岭土成分的莫来石化有关. 型壳材料导热系数受温度影响很小, 基本保持在1.4 W/(mK)左右, 密度则为2170 kg/m3. 实验采用的Ti6Al4V合金名义成分(质量分数)为: Al 6%, V 4%, 余量为Ti, 其比热容及导热系数随温度的变化见图4. Ti6Al4V比热容和导热系数在1620~1650 ℃的突变对应于熔化/凝固过程, 而980~1000 ℃的突变对应于固态相变.

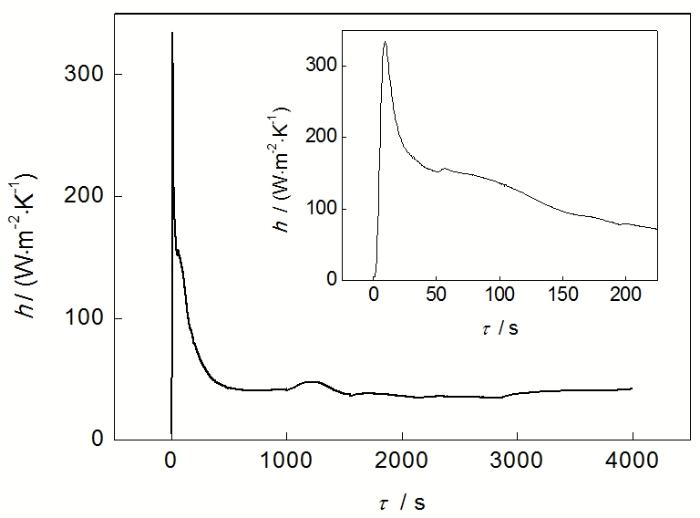

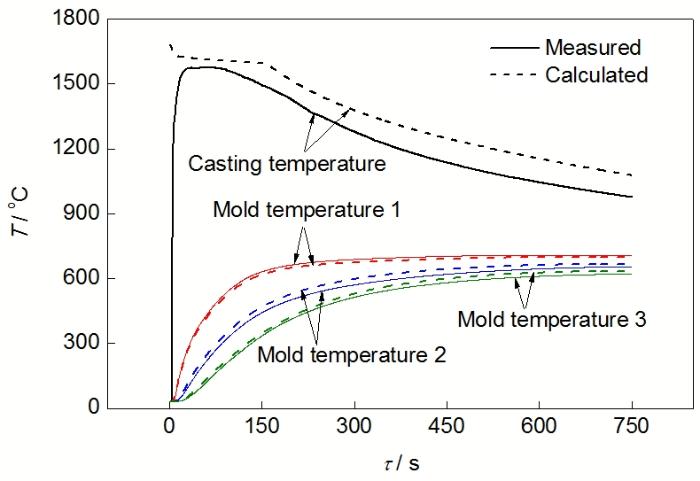

图5是实验测得的一侧热电偶的温度. 根据多次测量的数据, 热电偶不带保护套时浇注后数秒内温度升至1700 ℃左右, 而带保护套时升温较慢, 最高温度在约1570 ℃处停留较长时间, 而Ti6Al4V合金两相区为1620~1650 ℃, 取其中值1635 ℃, 估计出2号热电偶处测量得到的温度大约比实际温度低4%左右. 而型壳中的热电偶工作端均随同型壳一起烧结, 与型壳接触较好, 因此认为测得的温度即为相应位置型壳温度. 图6是根据TC casting 2和TC mold 1~3号热电偶的温度反求得到的h- t关系图, 其中插图是对h- t关系在0~200 s内变化情况的局部放大.

3.2.1铸型材料比热容、热扩散率及热电偶定位误差对计算结果影响评估 在一维传热模型中, 若铸件/铸型之间h随铸件状态的变化关系已知, 铸件、铸型的热物性参数准确且初始状态已知, 各热电偶定位准确, 测得的温度无误差, 通过温度场模拟可以得到各热电偶处的温度变化. 根据模拟得到的各处温度变化, 结合铸件、铸型的热物性参数和初始状态, 各热电偶的定位位置, 可以通过反算精确地得到h的变化. 然而实际情况下铸型的热物性参数及热电偶的位置并不总是非常准确, 而O'Mahoney等[9]指出, 这些误差对反算结果会造成很大的影响, 因此有必要评估这些误差造成了多大的影响并尽量消除它们的影响.

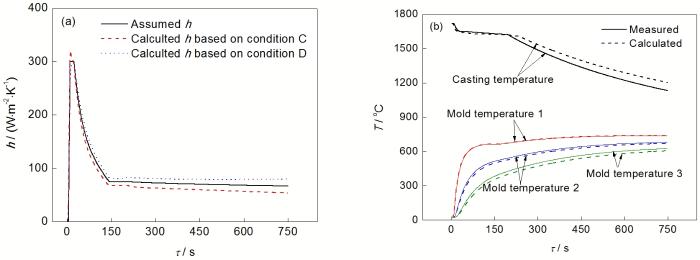

图7~9分别是当计算采用的铸型材料c、热扩散率 a和热电偶实际位置偏离预定位置时计算得到的h与预设h之间的关系以及在条件A, C, E下反算过程中得到的铸件、铸型温度与此前无误差情况下模拟得到的温度的对比. 图中条件A~F依次为: 计算采用的c偏小和偏大20%, 计算采用的 a偏小和偏大20%, 以及实际的热电偶位置为2.5, 5.5, 8.5 mm和3.5, 6.5, 9.5 mm.

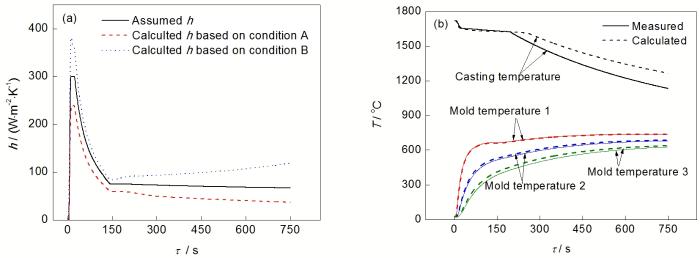

| Fig.7 Calculated h based on conditions A and B (when assumed c is 20% smaller and bigger than the real c) (a) and temperatures based on condition A (b)图7 假定c发生偏差时计算得到的h与模拟温度 |

对比图7~9表明, 铸型材料c, a和热电偶实际位置偏离预定位置带来的h的误差和反算得到的温度变化误差有明显不同的特点: c的误差对铸件温度和铸型中各点的温差有明显的影响, 而且会对h的计算造成很大的误差; a的误差对铸件温度影响不大, 而对铸型中各点温差有明显的影响, 对h的计算精度影响不大; 热电偶定位误差对铸件温度和h的计算精度的影响几乎完全体现在浇注开始后约50 s内, 对后续反算的影响也完全继承自最初50 s内的影响, 同时热电偶定位误差对铸型内各点的温差基本没有影响.

3.2.2 误差评估与校正 基于对型壳材料比热容和导热系数的测量结果, 可认为c≈1290 J/(kgK), l≈1.4 W/(mK), a≈5.0×10-7m2/s. 实验中型壳平均厚度约为18 mm, 热电偶与界面间的等效最小距离为3.5 mm, 浇注温度约为1720 ℃(考虑到Ti6Al4V合金液进入型腔之前在直浇道和横浇道中与铸型接触, 同时本实验采用重力浇注, 流速较慢, 认为Ti6Al4V合金进入型腔后的平均温度约为1680 ℃).

图10为0~750 s内h反求过程中计算得到的各测温点温度与实测温度的对比. 模拟得到的型壳最高温度约为840 ℃, 可以认为型壳中高岭土成分的莫来石化影响很小. 从图10可以看出, 按照原有的型壳热物性参数计算得到的型壳中不同位置热电偶的温差明显小于实测不同热电偶的温差, 铸件温度下降速率明显低于实际值, 从之前的评估可以认为采用的型壳 a高于实际值, 而c低于实际情况. 此外, 铸件温度开始明显下降的模拟时间明显低于实际时间, 表明热电偶到界面的最小等效距离(与距界面最近的热电偶温度相等的型壳内部温度点到界面的距离)低于实际值.

针对上述问题, 将c适当上调, 将 a适当下调, 同时微调热电偶到界面的最小等效距离以保证反算得到的铸件温度与实测值相符以及铸型中不同测温点温差与实测温差相符. 经多次调整后, 当c≈1410 J/(kgK), a≈4.09×10-7m2/s, 热电偶到界面的最小等效距离为3.6 mm时, 反算得到的铸件铸型温度与实测值吻合较好, 图11为修正后反算得到的h及铸件铸型的温度.

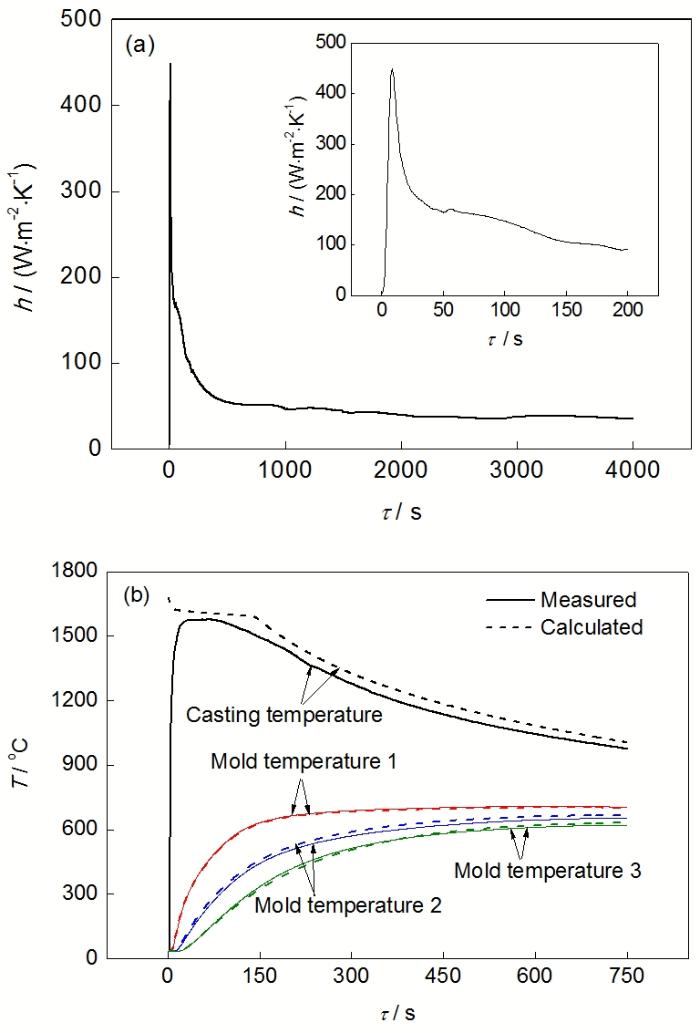

| Fig.11 Calculated h between 0~4000 s and between 0~200 s (inset) (a), comparison between measured and calculated temperatures with specific heat capacity, thermal diffusivity of shell and positions of thermocouples adjusted (b)图11 修正铸型材料c, a和热电偶定位位置之后反求得到的h和各测温点温度与实测温度对比 |

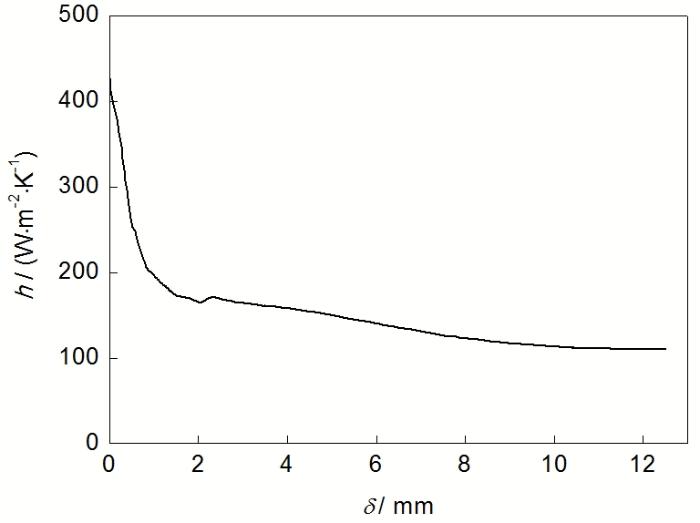

从图11可以看出, 修正铸型材料热物性参数及热电偶定位位置后反算过程中得到的铸件及铸型温度与实测温度吻合良好. 从反算得到的h随时间变化的关系来看, 浇注开始后约20 s内h变化剧烈, 从0上升至约440 W/(m2K), 很快又下降至约184 W/(m2K), 对应于金属液开始与铸型接触并于表面生成一层凝壳. 随后随着凝固的进行, h缓慢下降至约110 W/(m2K), 这一阶段随着凝壳的增厚和铸件的收缩, 凝壳与铸型间的接触状况不断恶化, h的变化量相当于峰值的20%. 铸件完全凝固后, h随着铸件的冷却而降低, 这一阶段由于铸件不再有明显的收缩, h的下降速度较前一阶段还要低得多.

3.3.1 界面换热系数与铸件状态的关系 如上节所述, 浇注后, 铸件状态的变化经过以下几个阶段: 完全液态, 表面生成凝固壳层, 凝固层厚度不断增大, 铸件完全凝固. 反算不仅可以得到h随时间的变化, 也可以得到铸件内部的温度、凝固分数分布. 在铸件完全凝固前, 以温度低于Ti6Al4V合金液相线的部分为凝固层, 则可以得到铸件表面凝固层厚度 d随时间的变化.

基于h和 d随时间的变化, 可以得到这2者之间的关系, 如图12所示. 图12表明, 铸件表面形成凝固层前, h仍处于峰值附近, 而凝固层一旦形成, 则h急剧下降. 当凝固层厚度约为0.8 mm时, h降至约184 W/(m2K), 随后随着凝固层厚度的增加而缓慢下降. 当凝固层厚度达到11 mm时, h与完全凝固时相差无几.

因此, 为了简化起见,可以将铸件完全凝固前h随铸件固相分数变化划分为以下3段:

其中第1段中, 金属液未凝固, h有波动但影响不大. 第2段中, 金属液与铸型的表面开始形成凝壳, 糊状区向铸件内部推进. 由于完整的凝壳逐渐形成, 铸件与型壳的接触状态开始发生改变, 因此h急剧减小, 降幅近60%. 第3段中, 铸件表层已经形成完整的凝壳, 其与型壳的接触状态固定下来, 不再发生明显改变, 因此h降低的速率大大减慢, 这一阶段h的降幅约为其峰值的20%. 此后, 铸件基本凝固, 温度开始快速下降, 此后h主要取决于界面两侧的温度和辐射率等.

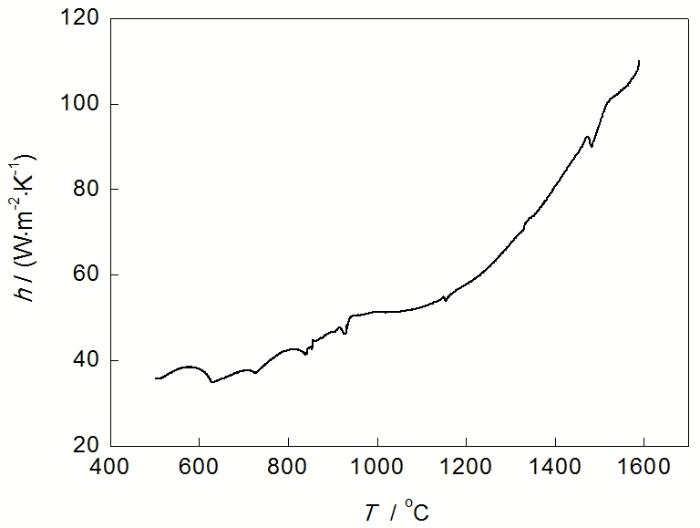

铸件凝固后, 基于h和铸件表面温度T随时间的变化, 可以得到它们之间的关系, 如图13所示. 图13表明, 铸件基本凝固之后, 其与型壳间的h随铸件温度下降, 其间虽有波动, 但影响不大. 铸件凝固后h与铸件温度间的关系可简化为:

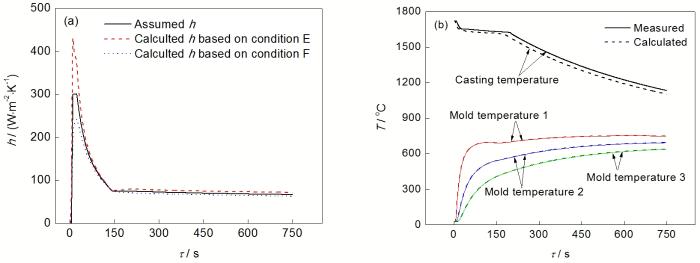

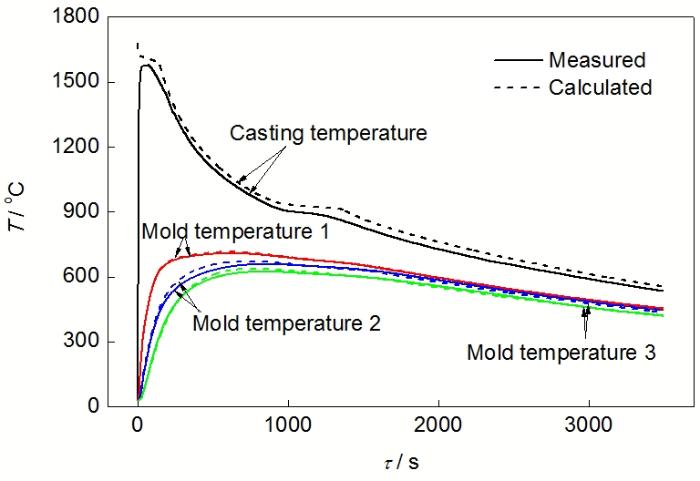

3.3.2 界面换热系数的验证 将式(20)和(21)代入图2所示的铸件的三维模型中, 即铸件表面每一处的h都根据表面单元及附近单元的凝固状态或表面单元的温度来决定, 其它热物性参数等均与一维反算模型相同, 可得到铸件及铸型内3根热电偶处的温度变化. 将通过以上方法计算得到的温度与实验测得的温度相比, 可得到图14. 从图14可以看出, 根据反求得到的h计算出的型壳和铸件温度与测量到的温度基本相符, 表明反求得到的h具有较好的准确度, 也证明选取的计算参数具有较高的准确度. 同时, 计算得到的温度与测量到的温度间有部分位置有一定差异, 表明本反求模型仍然存在一定的误差. 造成这些误差的原因主要有: (1) 实验中铸件-铸型系统并非标准的一维模型, 从而使反算存在系统性误差; (2) 型壳与铸型本身形状的不精确, 以及布置的热电偶对温度场的影响, 造成温度偏离实际情况; (3) 型壳、铸件热物性参数及热电偶位置等实验参数的偏差, 从而导致计算与实际不一致.

(1) 建立了熔模铸造铸件/型壳换热一维传热数学模型, 讨论了在导热系数和比热容不受温度影响的情况下铸型内部温度场与铸型内壁热流密度之间的关系, 从数学上分析了比热容、导热系数、热电偶定位和热电偶测温误差等对界面热流和界面换热系数反算的影响和它们之间的不同.

(2) 从数值模拟的角度评估了比热容、导热系数和热电偶定位误差对铸件、铸型各处温度的影响大小, 结合初步反求结果对各项误差进行了校正.

(3) 获得了较为准确的界面换热系数, 分析了界面换热系数与铸件状态(凝固层厚度、温度)之间的关系. 分析表明, 在铸件表面形成凝固层期间, 界面换热系数急剧下降约60%; 凝固层厚度增长期间, 界面换热系数下降速度放缓, 降幅接近峰值的20%; 其后铸件已凝固, 铸件温度下降迅速, 界面换热系数随同铸件温度一起下降, 但下降速度比前两个阶段小得多.

(4) 在三维铸件/铸型模型中对这一关系进行了验证. 验证结果表明, 校正后的计算参数基本准确, 反算得到的界面换热系数随铸件状态变化的关系较为可靠.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|