陈瑞, 男, 1989年生, 博士生

针对铝合金砂型铸造较低冷速特点, 通过实测和分析不同凝固条件下的冷却曲线, 建立了适用于铝合金形核密度随最大形核过冷度呈指数性变化的形核函数. 通过与Pandat软件热力学、动力学、平衡相图数据库相耦合, 并利用空间坐标变化等算法, 建立了适用于三元铝合金二维、三维枝晶生长的CA模型. 在该模型中, 同时考虑了溶质扩散、成分过冷、曲率过冷、晶体择优取向以及不同组元之间相互作用等重要因素的影响. 利用建立的形核和生长模型, 模拟了Al-7Si-0.36Mg合金在不同凝固条件下的二维枝晶演化及形貌特征, 描述了溶质组元的分布特征以及定量地预测了二次枝晶臂间距的变化, 并与实验结果进行了对比. 三维枝晶的模拟结果有效反映了枝晶空间结构复杂性和多样性, 并与实验结果吻合良好.

Due to the extensive applications in automotive and aerospace industries of Al-7Si-Mg casting alloys, its understanding of the dendrite microstructural formation is of great importance to control the desirable microstructure and thereby to modify the performance of castings. In this work, through analyzing the measured cooling curves in different cooling conditions of Al-7Si-0.36Mg ternary alloy during sand casting, a theoretical nucleation model correlated maximum nucleation undercooling with the nucleation density is proposed. Besides, a 2D and 3D cellular automaton (CA) model allowing for the quantitatively predicting dendrite growth of ternary alloys is presented. This model introduces a new tracking neighboring rule algorithm to eliminate the effect of mesh dependency on dendrite growth. The thermodynamic and kinetic data needed in the simulations is obtained by coupling with Pandat software package in combination with thermodynamic/kinetic/equilibrium phase diagram calculation databases. This model has also taken account the multi-component diffusion, constitutional undercooling, curvature undercooling, dendrite preferential growth angles as well as the effect of interactions between the alloying elements etc. This model is applied to quantitatively simulate the dendrite growth with various crystallographic orientations of Al-7Si-0.36Mg ternary alloy in 2D and 3D during polycrystalline solidification, and the predicted secondary dendrite arm spacing (SDAS) shows a reasonable agreement with the experimental results. The experimental observed complicated and diverse dendrite microstructure occurring in solidification process can be well reproduced by this 3D-CA model which has considered the effects of various preferred growth orientations, the interactions of adjacent dendrites as well as the influence of S/L interface anisotropies. The simulated results effectively demonstrated the abilities of this model in prediction of dendrite microstructure in ternary alloys.

铝合金因其轻质、高强、耐腐蚀、易成型等一系列优点, 目前作为一种功能结构材料, 广泛应用在航空航天、汽车、家电、食品等行业[1]. Al-7Si-Mg (质量分数, %, 下同)合金(如ZL114, A356, A357)属于典型的Al-Si系铸造铝合金, 因为其含有较高的Si含量, 使液态金属具有较好的流动性, 可以成型大型薄壁复杂的铸件, 同时由于微量Mg (0.3%~0.7%)元素的加入, 可通过形成Mg2Si析出相来进行时效强化处理[2], 是汽车缸体、动车齿轮箱等重要零部件的典型材料. 近年来, 随着汽车工业的不断发展, 对Al-7Si-Mg合金铸件的性能提出了更高的要求, 因此, 关于该合金在不同工艺下的凝固行为、微观组织演化以及性能等方面一直备受关注[3,4,5,6].

铸件力学性能主要受凝固组织的影响, 而凝固组织又决定于合金成分及铸造工艺参数. 为了提高合金的强化效果, 实际合金一般都含有多种合金元素, 所以研究不同凝固条件对多元合金凝固组织的影响规律具有重要的理论意义和工程价值. 对于Al-7Si-Mg合金来说, 该合金的初生相凝固温度区间相对较窄, 在共晶形成之前, 熔体中的枝晶组织没有足够的时间进行枝晶臂的充分生长, 所以该合金的枝晶臂组织一般比较发达. 枝晶的一二次枝晶臂间距, 尤其是二次枝晶臂间距, 是用于表征凝固组织特征的重要参数, 其大小直接影响着成分、第二相和缩孔的分布, 从而影响铸件的使用性能[7]. 近年来, 二次枝晶臂间距与铸件的力学性能之间的关系引起了人们的广泛关注[1,7,8,9,10].

随着计算机技术的快速发展, 数值模拟技术作为当前一种预测凝固组织演变的有效途径, 得到了快速发展. 通过对不同凝固条件下的微观组织演变和最终组织特征进行定量模拟, 从而对铸件局部点力学性能进行预测已经成为可能. 目前, 微观组织数值模拟的主要方法有元胞自动机(CA)法和相场(PF)法, 其中, CA法具有较高的计算效率, 通过耦合热扩散、溶质扩散以及枝晶生长动力学等, 建立较复杂的描述枝晶固/液界面形态以及溶质分布的数学方程, 从而在更大尺度上实现对枝晶形貌演化过程的模拟, 更加接近于工程应用实际. 因此, 近些年来发展较快, 在实际中得到了广泛的应用[11,12,13,14]. 李斌等[11]在大量实验统计分析基础之上, 建立了低压铸造ZL114A铝合金瞬时形核模型和相应的CA法, 并利用阶梯件开展了模拟和实验研究, 两者吻合良好. 霍亮等[12]和吴孟武等[13]分别针对镁合金hcp特点, 通过定义不同的邻居单元类型和捕获规则, 建立了适用于镁合金hcp结构的枝晶生长CA模型, 并利用建立的模型分别模拟了不同冷却速率下镁合金的凝固组织以及不同压铸工艺下镁合金的枝晶形貌, 并与实验结果进行对比. 石玉峰等[14]以透明合金NH4Cl-H2O水溶液定向凝固实验结果为基础, 通过建立一种改进的CA模型模拟和分析了不同温度梯度、枝晶择优取向以及不同抽拉速度对柱状晶生长形态的影响. 然而, 实际应用的合金多数是三元或是多元合金, 而上述的模型都主要局限在二元合金枝晶的模拟, 所以建立多组元合金枝晶生长模型, 不管是从理论分析还是工程应用等角度都是非常必要的. Zhu等[15]通过把CA模型与热力学相平衡计算数据库(PanEngine)相耦合, 建立了适用于描述多元铝合金枝晶生长和微观偏析的数学模型, 并与Scheil模型预测结果进行对比. 但是该模型引入的动力学生长系数是经验性参数, 该值选取的大小会影响计算结果. 文献[16~18]在计算多元合金枝晶生长时, 主要基于界面局部平衡求解界面生长速度, 从而来计算固相分数的变化. 但该方法需要求解界面法向, 而准确求解固/液界面法向比较复杂, 特别是对三维枝晶的计算, 同时该方法一般需要通过迭代的方式进行求解. 因此, 现有的多元合金枝晶生长CA模型还需进一步的改进和完善. 实际的凝固过程涉及到三维复杂的多枝晶空间结构, 所以建立能够描述三维多枝晶生长过程的CA模型, 使得计算结果更加符合实际凝固组织, 是目前枝晶模拟的一大难点. 此外, 针对实际合金体系, 结合工业生产实际开展模拟研究, 增强模型的实用性也是今后的发展方向[19].

形核是凝固过程的第一步, 决定了相的析出次序和具体分布, 是准确预测凝固组织特征的先决条件, 因此建立合适的形核模型显得尤为重要. 以往凝固过程微观组织模拟大多采用基于Gauss分布的连续形核模型[20], Oldfield[21]提出的用于模拟激冷灰铸铁的连续形核模型或是Stefanescu等[22]提出的瞬时形核模型. Gauss连续形核模型的晶粒密度n(DT)可以表示为过冷度DT的函数, 但在利用该模型确定晶粒密度或是最终的形核数目时, 首先必须测定平均形核过冷度DTmn, 过冷度标准偏差DT s以及最大形核质点密度nmax, 而这3个参数比较难以测得, 需要测定不同过冷度DT下的形核密度进行拟合得到, 而且形核密度计算结果受这3个参数的偏差比较敏感, 以至于在微小的枝晶计算区域 (mm2尺度)内, 该模型计算得到的最终形核数目往往与实际偏差较大. Oldfield形核模型是根据实验数据统计获得, 预测结果相对较为准确, 但是该模型中的形核参数缺乏明确的物理意义.

本工作首先基于实验数据的统计, 建立适用于Al-7Si-0.36Mg合金在较低冷却速率条件下(砂型铸造条件)凝固的形核模型, 并与CA枝晶生长模型相耦合, 使得模拟过程更加符合凝固过程物理本质. 通过与Pandat软件热力学、动力学数据库相耦合, 建立适用于模拟三元铝合金枝晶生长的二维、三维CA模型, 并通过空间坐标变换等算法, 以消除网格各向异性对枝晶生长的影响, 实现任意角度枝晶生长过程的描述. 利用建立的形核和生长模型模拟Al-7Si-0.36Mg合金在不同凝固条件下的凝固组织, 并与实验结果进行比较.

Oldfield[21]基于实验统计, 建立了预测铸铁和球铁凝固过程中共晶团或是石墨球形核密度的函数, 该模型认为, 形核密度N可表示为最大形核过冷度DTm的函数;

式中, y和k是通过实验统计获得的形核常数; ΔTm=Tliq-Tmin, 其中, Tliq为平衡液相线温度, Tmin对应于冷却曲线上的最低形核温度. 由于该模型基于实验数据拟合获得, 计算简单, 结果相对较为准确, 工程应用性强, 目前广泛应用在各种模拟软件当中, 但该模型中的参数缺乏明确物理意义. 本工作借鉴该模型思想, 建立了适用于铝合金等轴晶凝固的形核模型, 同时模型中的参数具有明确的物理意义, 并且能够方便地耦合到枝晶生长模型当中.

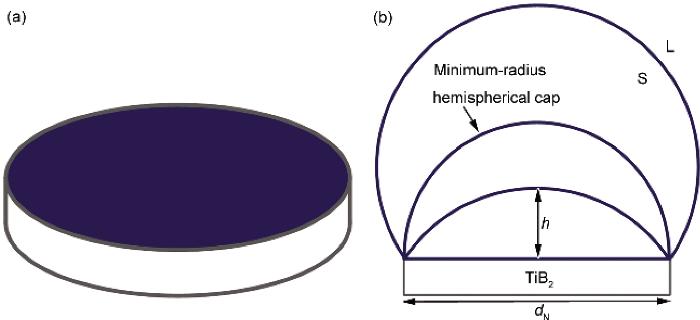

为了建立经过Al-Ti-B细化处理的铝合金熔体凝固过程的形核模型, 简化了复杂的形核本质, 提出如下的假设条件: (1) 不考虑晶核的溶解与合并, 即假设原始形核数目等于最终的晶粒数目, 同时忽略细化剂的衰退影响; (2) 根据文献[23,24], 经过Al-Ti-B孕育的铝合金熔体, a-Al的初始形核过冷度非常小, 基本小于0.5 K, 甚至可以达到0.01 K, 因此可以认为当温度一旦低于液相线温度时, 形核就开始, 而当温度达到Tmin时, 形核结束; (3) 实验中观察到TiB2的形貌呈现六边形板状, 假设熔体中TiB2是唯一形核核心[25,26], 其{0001}基面如图1a所示.

许多学者[25,26]针对经过Al-Ti-B孕育的铝合金熔体中的 a-Al形核过程进行了相关的实验研究, 研究表明, a-Al只在TiB2的{0001}基面上依附形核. 首先, 形核的核心会沿着TiB2衬底向周围生长, 直至覆盖整个{0001}基面, 之后的生长主要通过减小固/液界面的曲率半径rSL来实现, 即图1b中的高度h不断增大. 随着h增大, rSL减小, 但是根据自由生长理论[25], 在固定的过冷度DT下, rSL不能小于临界核心半径r*, 即rSL≥r*. r*与DT有关:

式中,

从式(3)可知, 若已知TiB2形核衬底的尺寸分布, 就可以建立形核密度和ΔTm之间的函数关系.

Greer等[25]基于扫面电镜(SEM)图像分析技术, 对Al-5Ti-1B (质量分数, %)孕育剂中的TiB2颗粒的尺寸分布进行了大量的数据统计, 并用指数函数进行数据拟合, 得到了如下的分布函数:

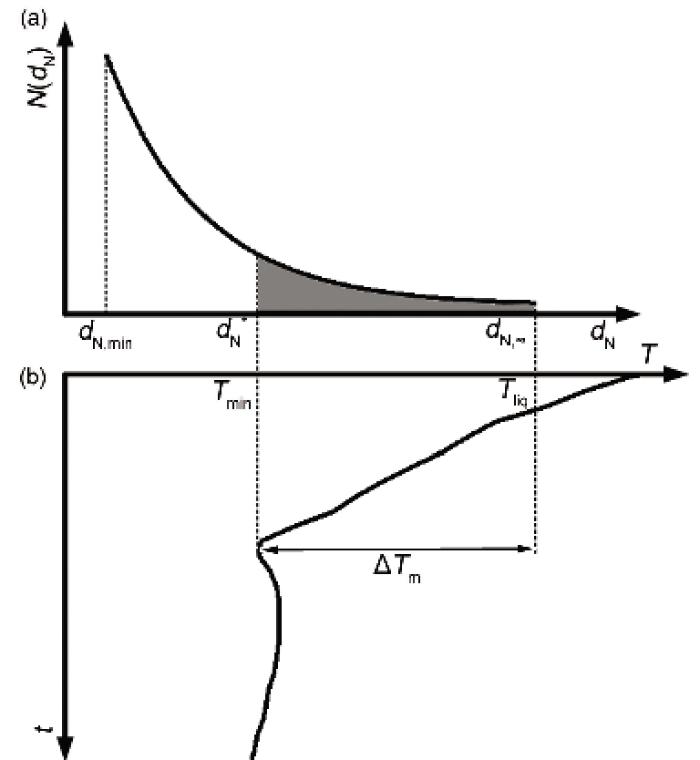

式中, d0表示尺寸分布的特征直径, N0为单位体积熔体中总的TiB2颗粒数目, N(dN)为圆盘直径在dN~dN+ddN之间的TiB2颗粒密度. 函数N(dN)相对dN的曲线关系如图2a所示, 曲线N(dN)在颗粒直径dN,min~dN,∞(其中, dN,min和dN,∞分别为最小和最大形核衬底直径)之间所围成的区域面积表示单位熔体中总的形核衬底数目N0, 而灰色区域

通过积分, 可以得到有效的形核衬底数目, 从而可以获得单位熔体中的形核数NV, 其计算公式如下所示:

结合式(3)~(5), NV可以表示为:

可以看到, 式(6)中的2个参数N0和a都有明确的物理意义, 参数a由

铝合金凝固组织细化程度主要体现在两方面, 一是晶粒的细化, 另一方面是二次枝晶臂间距的细化. 前一种主要受形核条件的影响, 而后者取决于生长过程. 因此本工作在建立形核模型的基础上, 通过采用枝晶生长CA模型来描述枝晶在不同凝固条件下的生长过程并预测最终的枝晶形貌. 本模型主要基于以下合理假设来对枝晶的生长过程进行描述: (1) 由于微观计算域很小, 在mm尺度, 因此可以考虑溶质扩散在微观计算域内满足溶质守恒, 即采用封闭边界条件; 同时假设整个计算域内温度场均匀, 而温度值根据实际的冷却曲线来获得; (2) 由于Al和Si元素的密度差异很小, 自然对流对枝晶生长影响较小, 因此不考虑液相流动的影响; (3) 忽略动力学过冷度, 因此模型只适用于模拟低Péclet数条件下的枝晶生长.

微观CA单元有液态、固态和固/液界面3种状态. 由于界面单元固相率的增加排出每种溶质元素, 使得界面前沿存在溶质梯度, 从而推动溶质扩散的进行, 因此需要对每种元素分别进行溶质扩散方程的求解, 其公式为:

式中,

对于界面单元, 成分过冷和界面曲率的共同作用可以使界面单元满足局部热力学平衡条件, 因而界面平衡温度可以表示为:

式中,

式中,

其中, G为Gibbs-Thomson系数,

界面单元固相分数的计算主要有两种方式, 一种是基于固/液界面推移过程中溶质守恒方程求解界面生长速度, 从而得到固相率的增加量; 另一种是考虑界面局部平衡, 对于平衡溶质分配系数小于1的合金, 认为界面平衡溶质成分和界面实际溶质成分的差值是枝晶生长的驱动力, 从而利用局部杠杆定律直接求得固相分数的增量, 避免了求解枝晶生长速度, 计算效率高. 本模型主要采用后一种方法. 若某一界面单元在某一时间步长内由于固相分数的增加, 会排出部分的Si和Mg元素, 满足如下方程:

式中, DfS为界面单元在每一时间步长的固相分数增量. 联立式(9)~(14), 可以唯一求解

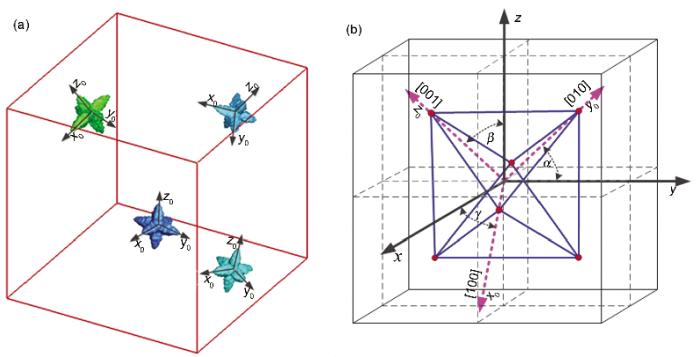

凝固过程中, 枝晶的优先生长方向是随机的, 如图3a中所示, 但是由于CA网格的各向异性, 会导致枝晶的生长方向偏离其固有的优先生长方向. 为了消除网格各向异性给枝晶生长带来的固有影响, 本工作采用了空间坐标变换和偏心算法来实现任意角度枝晶生长的模拟.

如图3a所示, 对于每一个枝晶都赋予其各自的局部坐标系(x0, y0, z0), 坐标轴沿着各自的[001]方向, 而世界坐标系(x, y, z)沿着网格划分方向, 因此2个坐标系之间的位置关系可以通过如下的空间坐标旋转矩阵Rotate1, Rotate2, Rotate3来实现.

其中, a, b, g表示两坐标系之间的Euler角, 如图3b所示. 在二维条件下, 即 a=0, b=0, 则坐标变换关系可以简化为:

捕获规则采用三维的偏心正八面体算法或二维偏心正方算法[27], 其基本原理可以表述为: 若某一优先生长方向为( a, b, g)的晶粒形核, 根据其fS计算其偏心正八面体顶点到其中心的距离L(t), 其计算公式为:

其中, Δx为网格尺寸. 当L(t)求得以后, 就可以知道偏心正八面体的6个顶点在局部坐标系(x0, y0, z0)中的坐标位置, 然后利用式(16)就可以计算得到6个顶点在世界坐标系(x, y, z)中的坐标位置. 若在某一时刻正八面体顶点碰触到周围某液相单元时, 该液相单元就会被捕获成为界面单元, 并赋予优先生长角度值( a, b, g). 在后续的生长过程中, 该单元也会依据自身的fS来计算它的正八面体顶点坐标位置, 从而来实现对周围液相单元的捕获.

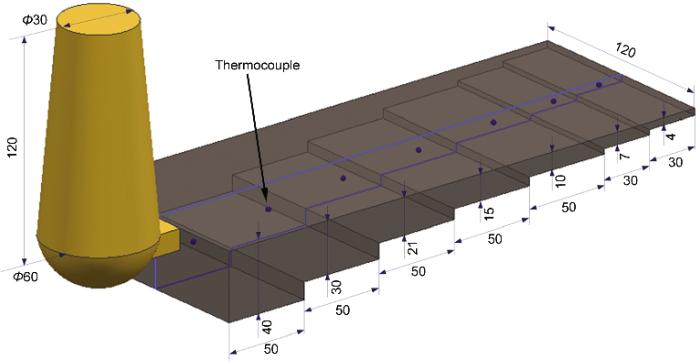

本工作采用主要成分为Al-7Si-0.36Mg (质量分数, %)的铸造铝合金, 熔炼温度为720~740 ℃, 经过Ar气除气处理, Al-5Ti-1B细化处理以及Al-10Sr变质处理. 为了获得不同的凝固条件, 将处理后的金属液浇注到具有阶梯形状的石英砂砂型型腔当中, 同时为了记录不同阶梯的凝固过程, 在每个阶梯的中心位置都放置了一个K-型热电偶, 并连接到温度记录仪记录每个测点的冷却曲线. 阶梯铸件的形状尺寸以及热电偶的测温位置如图4所示, 其中实心点处就是热电偶的测温位置, 同时把热电偶的测温位置按照阶梯的厚度从厚到薄依次从No.1~No.7进行标记.

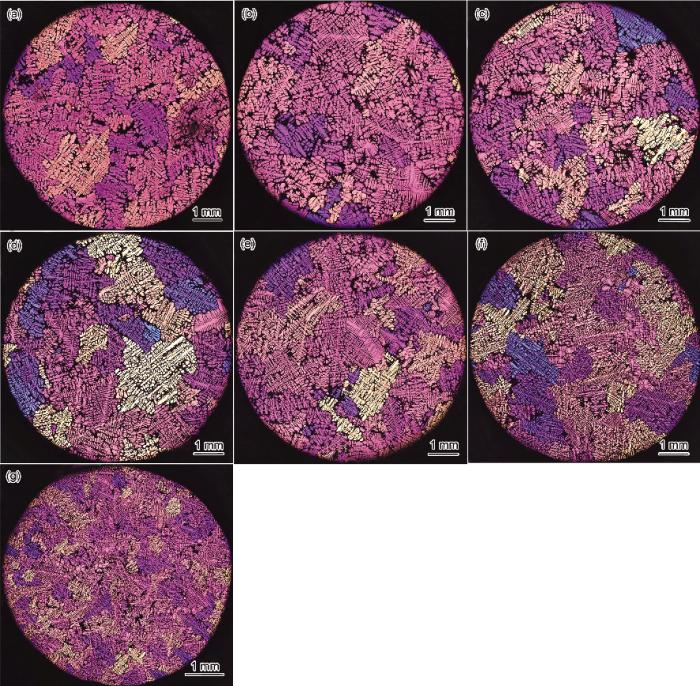

为了分析不同凝固条件下的组织形貌及晶粒尺寸大小, 在每个测温点处分别截取直径为8 mm的圆形截面试样(No.7处的试样直径为6 mm), 通过标准的制样工序获得金相试样. 本工作采用阳极覆膜和偏振光金相技术来区分不同的晶粒. 阳极覆膜剂采用的是38 mL H2SO4+43 mL H3PO4+19 mL H2O配制成的混合溶液, 电压为15 V, 电流控制在0.05~0.10 A范围内, 覆膜时间约40~60 s. 覆膜后的试样在Axio Scope.Al型且带有补偿器的金相显微镜(OM)下进行观察. 本工作采用面积法来测定面晶粒密度NS, 其公式为:

式中, N1表示区域A内完整的晶粒个数, N2为区域A边缘上的晶粒数目, 然后根据Poisson-Voronoi模型[29]

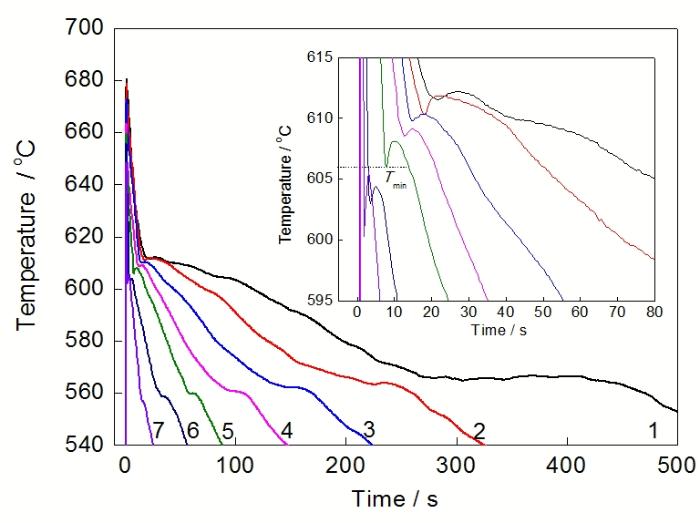

图5是不同测温点(No.1~No.7)的冷却曲线. 可以看到, 该合金的凝固过程主要包括2部分, 首先是 a-Al 形核生长, 并且明显可以看到在凝固初期, 由于 a-Al结晶潜热的释放, 在温度达到Tmin之后, 会出现温度的回升(再辉现象). 当温度达到共晶温度时, 出现(Al+Si)共晶反应, 并且由于大量凝固潜热的释放, 温度降低速率明显减慢. 从图5可以明显看到, 随着阶梯厚度从No.1的40 mm减小至No.7的4 mm, Tmin依次降低, 由No.1的611.3 ℃降低到No.7的595 ℃, Tmin的降低导致形核区间增大, 从而使得熔体中形成更多的有效核心, 形核密度增大.

| Fig.4 Schematic of dimensions of the step shape casting used to study the effects of cooling rate (unit: mm)图4 实验用阶梯铸件几何尺寸示意图 |

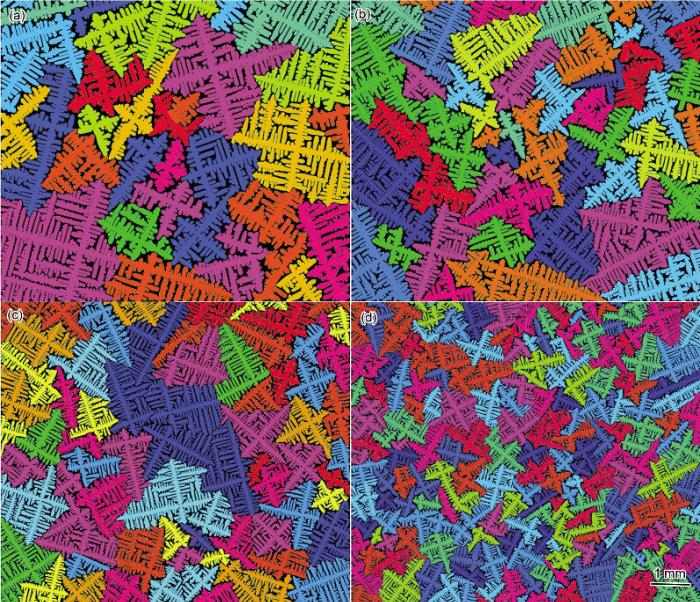

图6是测温点No.1~No.7处试样的微观组织照片. 由于三维空间枝晶结构的复杂性, 二维平面上观察到的枝晶并不是很有规则, 但基本可以体现 a-Al枝晶的平面四重对称结构. 此外, 从图6中可以看到, 在较低的冷却速率条件下, 由于形核数目较少, 形核位置不均匀, 使得同一试样中最终的枝晶尺寸差别较大, 表现为在形核密度高的位置枝晶尺寸较小, 而在形核密度低的位置, 枝晶的生长不受限制, 枝晶尺寸较大. 随着冷却速率的提高, 形核密度增大, 形核核心位置分布趋于均匀, 最终的枝晶尺寸差别不大. 为了定量表征不同测温点处的凝固参数和组织特征, 表1统计了每一测温点处的最小形核温度Tmin, 最大形核过冷度ΔTm, 共晶形核温度Te, 平均冷却速率Rc, 晶粒密度, 二次枝晶臂间距等参数. 从表1中可以看到, 随着阶梯厚度变小, 熔体的散热作用增强, 晶粒密度NS增大, 同时细化二次枝晶臂间距.

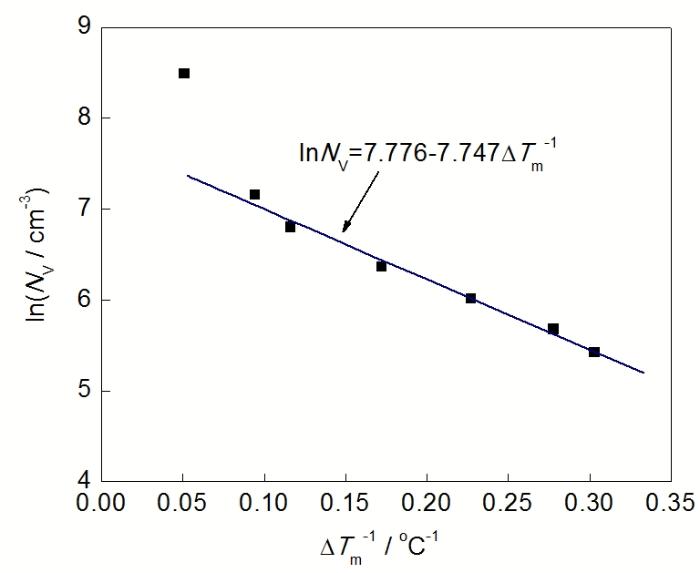

为了求得式(6)当中的参数N0和a, 需要利用表1中的ΔTm和NV数据进行曲线拟合. 首先对式(6)两边取对数, 该方程可以简化为ln(NV)相对于ΔTm-1的一次函数形式:

图7为ln(NV)与ΔTm-1的函数关系. 从图中可以看到, No.1~No.6的ln(NV)相对于ΔTm-1基本呈线性关系, 但是No.7的数据偏差比较大. 其主要原因是测点No.7的位置很薄(4 mm), 铸型壁面引入的异质核心对形核过程影响很大, 已经不能认为TiB2是唯一的形核核心, 所以形核假设条件(3)不再满足. 其次是该处的散热效果很强, 难以得到准确的测温数据(图5), 可能会导致表1中的Tmin误差较大. 所以, 本工作主要采用No.1~No.6的ln(NV)和ΔTm-1数据进行拟合, 得到的函数关系式如图7中所示, 从而可以得到N0=e7.776=2382.7 cm-3, a=7.747 ℃, 代入式(6), 获得的形核模型为:

依据类似的方法, 也可以得到面形核密度函数:

| Table 1 Experimental measured of solidification parameters and microstructure data for Al-7Si-0.36Mg alloy 表1 实验测得的凝固参数及形核密度等微观组织数据 |

| Fig.7 Linear relationship between grain density lnNV and maximum nucleation undercooling ΔTm-1in the Al-7Si-0.36Mg alloy图7 Al-7Si-0.36Mg合金的lnNV与ΔTm-1的函数关系 |

由于没有考虑No.7数据点的作用, 本工作获得的形核函数对于No.7处的凝固条件并不适用, 在后续的工作中还需进一步完善. 采用该模型进行形核密度预测前, 必须先要通过实测或是模拟得到铸件某一点处相应的冷却曲线, 测得最大形核过冷度ΔTm, 从而得到该点处的形核密度.

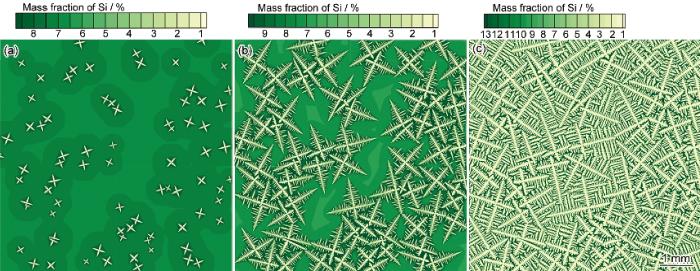

本工作利用建立的形核模型和三元枝晶生长CA算法, 针对No.1~No.7测温点处的微观组织开展相应的数值模拟. 为了体现所建立的形核模型对于该合金形核过程的适用性, No.1~No.6测温点处的形核数目由式(22)计算得到, No.7处根据表1中实测值代入, 并且模拟所需要的温度值通过查询实际测量的冷却曲线获得. 模拟所采用的Al-7Si-0.36Mg合金的热物性参数如表2中所示. 模拟所采用网格数目为1800×1800, 网格尺寸为4 mm, 枝晶的优先生长角度随机赋予. 图8给出了No.6测温点处的枝晶演化过程和溶质场分布. 从图中可以看到, 在凝固初期, 由于枝晶生长较慢, 界面前沿溶质富集程度较低, 枝晶以四重对称的形貌沿着各自的晶体取向自由生长, 并且没有出现明显的枝晶臂分支现象(图8a). 随着温度的降低, 枝晶生长速率v增大(ν∝ΔT2), 界面前沿溶质富集程度加剧, 导致成分过冷增大, 从而使固/液界面形态失稳, 出现明显的分叉现象, 二次枝晶臂高度发达(图8b). 此外, 随着枝晶不断长大, 相邻枝晶间的生长受到相互阻碍. 这种阻碍作用也主要以溶质场变化的形式体现出来. 当两相邻枝晶相互靠近时, 它们之间排出的溶质由于没有较好的扩散通道而不能及时带走, 从而在界面前沿富集形成高浓度液相区, 导致该处的枝晶生长速率减慢, 使得枝晶呈现为不对称生长(图8b). 在凝固末期, 剩余液相区的溶质高度富集, 枝晶尖端的生长受到抑制, 此时枝晶的进一步生长主要通过枝晶臂的生长、粗化、熔合等方式来实现, 而二次枝晶臂间距会自动的调整到一个合适的范围之内(图8c).

| Table 2 Parameters of Al-7Si-0.36Mg alloy used in the simulations 表2 Al-7Si-0.36Mg合金模拟所需的参数 |

| Fig.9 Simulated final dendrite microstructures of the positions No.2 (a), No.4 (b), No.6 (c) and No.7 (d) (Different colors represent different dendrites)图9 模拟获得的No.2, No.4, No.6和No.7测温点处的最终凝固组织 |

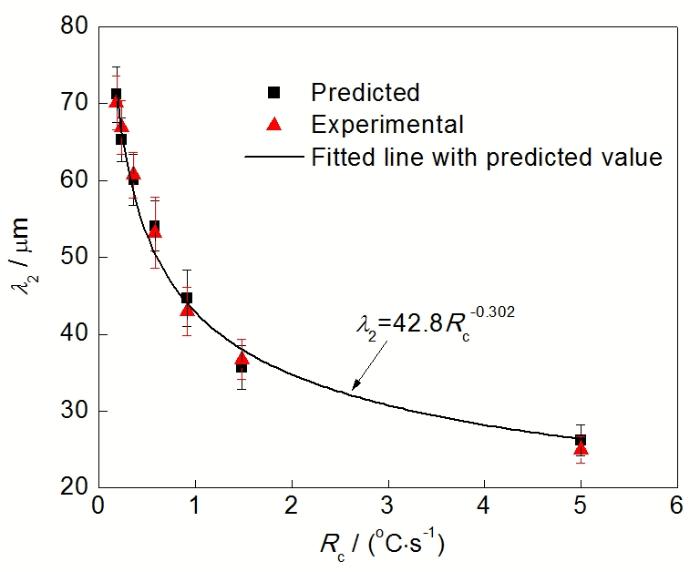

| Fig.10 Comparison between the predicted secondary dendrite arm spacing and the experimental ones solidified in different cooling conditions图10 不同测温点位置的二次枝晶臂间距模拟结果和实验结果对比 |

图9显示的是不同凝固条件下模拟得到的最终凝固组织. 可以看到, 随着冷却速率的增大, 形核数目增多, 晶粒尺寸减小, 二次枝晶臂不断细化, 模拟的结果与图6b, d, f, g中的实验结果相符合. 为了定量地说明模拟结果的准确性, 图10给出了不同测温点处的二次枝晶臂间距的预测值和实验值. 从图中可以看到, 模拟结果和实验结果吻合良好, 两者的误差值基本控制在4%以内. 在文献[7,30]中, 为了体现冷却速率对枝晶臂细化程度的影响, 把二次枝晶臂间距与平均冷却速率Rc通过相应的幂函数关系式 l2=aRc-b关联起来, 其中a和b为系数. 本工作也通过该种方式对模拟得到的数据进行了拟合, 得到的函数关系式为 l2=42.8Rc-0.302, 这与文献[30]中通过大量实验结果拟合得到的关系式 l2=39.4Rc-0.317非常接近. 上述实验和模拟的对比体现了该模型在模拟Al-7Si-0.36Mg合金枝晶生长方面的准确性, 并且证实该模型可以用于该合金二次枝晶臂间距的预测, 为后续的性能预测提供了前提条件.

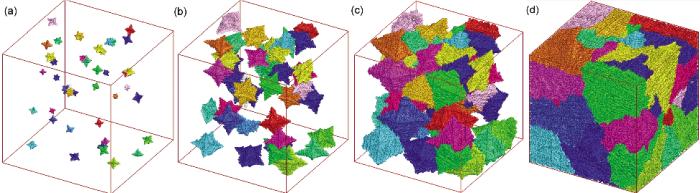

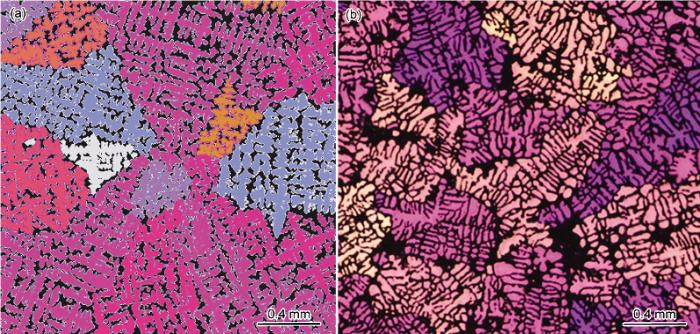

由于枝晶的实际生长过程是三维空间结构, 二维平面枝晶的模拟(图9)很难说明实际观察到的极其复杂的枝晶形貌(图6), 因此从三维角度对枝晶的演变过程进行模拟是非常必要的, 目前这也是枝晶模拟的一大发展趋势. 实际的凝固过程涉及到多枝晶的生长, 并且相邻枝晶间的生长会受到相互的阻碍, 同时还会受到枝晶形核位置、形核密度、枝晶优先生长取向等因素的影响, 目前已有学者[31]结合X射线断层扫描技术和相场模拟方法开展了枝晶三维结构的相关研究, 从而来说明实际观察到的枝晶三维结构的复杂性和多样性. 本工作利用建立的CA模型对Al-7Si-0.36Mg合金的三维枝晶生长过程和枝晶形貌开展数值模拟. 模拟采用的网格量为400×400×400, 网格尺寸为5 mm (计算域大小2 mm×2 mm×2 mm). 本工作针对No.7测温位置开展三维枝晶生长模拟研究, 其中计算域中的形核数目根据表1中实测的形核密度数据得到, 且每个晶核都随机赋予生长取向, 温度数据通过读取实测的温度曲线来获取. 图11所示的是No.7位置凝固条件下的三维多枝晶组织演变过程. 从图中可以看到, 由于在凝固初期枝晶尺寸较小, 相互影响较弱, 枝晶可以在过冷熔体中沿优先生长方向自由生长(图11a). 随着温度的降低, 过冷度增大, 枝晶生长速度加快, 界面稳定性减弱, 一次枝晶主干出现了二次分支, 并且由于受到相邻枝晶或是计算域边界的影响, 枝晶开始呈现不对称生长(图11b和c). 在凝固末期, 枝晶占满整个计算域, 枝晶臂不断粗化、熔合, 使得最终呈现为结构复杂、形貌多样的枝晶组织(图11d). 图12呈现了初生相凝固结束时二维截面枝晶形貌和实验结果比对. 从图中可以看到, 二次枝晶臂呈断续分布, 相对于二维模拟结果(图9), 三维条件下模拟得到的枝晶形貌与实验结果更加具有相似性. 此外, 利用截线法对图12a和b中实验和模拟得到的No.7位置处的二次枝晶臂间距进行统计, 2者分别为28.9和24.9 mm. 上述的模拟结果充分体现了本模型在模拟三维枝晶生长方面的可行性.

(1) 通过分析阶梯件不同位置处的冷却曲线, 并基于合理的形核条件假设, 建立了适用于普通凝固条件下Al-7Si-Mg合金等轴晶凝固的形核模型. 该模型中形核密度NS随最大过冷度的倒数ΔTm-1呈指数性变化, 并且该模型中的相关参数都有明确的物理意义.

(2) 通过与热力学、动力学、平衡相图数据库相耦合, 并利用空间坐标变化等算法, 建立了适用于三元铝合金二维、三维枝晶生长的CA模型. 利用建立的形核和生长模型, 针对Al-7Si-0.36Mg合金开展了二维枝晶生长过程数值模拟, 分析了不同凝固条件下的枝晶演化和形貌特征, 并且模拟得到的二次枝晶臂间距与实验吻合良好, 体现了该模型在模拟三元铝合金枝晶生长方面的适用性.

(3) 模拟了Al-7Si-0.36Mg合金三维多枝晶生长过程, 并在二维截面上与实验结果进行对比, 初步分析了枝晶三维空间结构复杂性和多样性, 体现了本模型在模拟三维枝晶生长方面的可行性.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

Al + Si + Mg2Si is only observed at Mg levels of 0.6% and higher. The minor phases formed on solidification are identified and their response to solution heat treatment is examined. Increasing Mg content usually enhances precipitate hardening. However when Mg levels are increased above 0.5wt%, no apparent increase of yield strength with Mg is observed. This is correlated with dissolved Mg levels and energy released during reprecipitation.

Al + Si + Mg2Si is only observed at Mg levels of 0.6% and higher. The minor phases formed on solidification are identified and their response to solution heat treatment is examined. Increasing Mg content usually enhances precipitate hardening. However when Mg levels are increased above 0.5wt%, no apparent increase of yield strength with Mg is observed. This is correlated with dissolved Mg levels and energy released during reprecipitation.