中图分类号: TG111.7

通讯作者:

修回日期: 2015-02-2

网络出版日期: --

版权声明: 2015 《金属学报》编辑部 版权所有 2014, 金属学报编辑部。使用时,请务必标明出处。

基金资助:

作者简介:

作者简介: 王晓钢, 男, 1983 年生, 博士

展开

摘要

通过数字图像相关方法获取全场应变信息, 从应变非均匀性的角度研究Ni单晶体的加工硬化行为. 首先提出一种适用于描述单晶体变形的数字图像相关方法, 用于准确获取应变场. 拉伸实验结果表明, Ni单晶体的塑性应变具有显著的局部化特征, 这与滑移带的形成、发展密切相关. 根据应变场的演化特征, 3种变形机制可被确定, 且发现它们与材料的3个加工硬化阶段具有一一对应关系. 在位错理论框架下, 两者之间的内在联系得到了合理的解释, 并通过对材料微观结构演化的实验观测得到了很好的验证.

关键词:

Abstract

Metals exhibit inhomogeneous deformation features under plastic strain, leading to the appearance and evolution of the deformation bands. The quantitative characterization of this effect is significant for an in-depth understanding of the plastic deformation and strengthening mechanisms of metals. In this work, the full-field strain information are obtained using digital image correlation method, and the work hardening behaviour in Ni single crystals is investigated from the angle of strain heterogeneity. First, a digital image correlation method, adapted for characterizing single crystal deformation, is proposed for the precise evaluation of strain field. The tensile test results show that the plastic strain in Ni single crystal manifests a distinct localization characteristic, which is closely linked to the slip band formation and development process. Based on the characteristics of the strain field evolution, 3 deformation regimes can be determined, which demonstrate a one-to-one correspondence to the 3 work hardening stages of the material. Some reasonable interpretations of their correlation are proposed within the framework of dislocation theories, which are verified through the experimental observations on the microstructure evolution of the material.

Keywords:

材料在塑性变形过程中的加工硬化现象很早就引起了冶金学家的注意, 然而直到20世纪30年代随着位错理论[1]的引入, 加工硬化的微观机理才得以揭示. 根据经典的位错理论, 材料在低温下的塑性变形是由位错在其所受应力作用下的长程移动所导致的. 这一过程通常还伴随着位错的增殖、位错间相互作用以及位错密度的增大. 在此理论基础上, Schmid和Boas[2]提出了著名的临界分切应力定律, 指明当给定滑移系所受的分切应力达到某一临界值时, 滑移运动将沿着特定的滑移面与滑移方向进行. 随着这些晶体塑性理论基础的建立, 人们对材料的加工硬化行为有了更深入的了解, 并展开了大量的实验研究工作. 特别值得注意的是, 加工硬化的3个阶段在fcc晶体中得到了普遍的证实[3], 引起了学者的广泛兴趣.

位错的观测需要在微观尺度上进行, 因此透射电镜(TEM)、扫描电镜(SEM)及原子力显微镜(AFM)等技术被广泛地应用于位错研究中. 通过这些显微观测手段, 位错结构及其在塑性变形下的演化过程得以描述. 研究表明: 在经历塑性变形后, 位错的分布往往并不是均匀的, 也不是随机的, 而是呈现出非常局部化的特征(尤其在多滑移条件下)[4]. 这种现象并不难解释, 因为位错的运动、产生与消失最终都是受应变所支配, 而塑性应变无论在宏观尺度还是微观尺度上都不是均匀分布的[5-8]. 尽管晶体塑性的基本特征早已为人们所熟知, 然而就塑性应变的非均匀性、微观结构演化及宏观力学行为3者之间的关联, 还鲜有学者对其进行深入而系统的研究.

早在上世纪70年代, Takamura[9]就曾指出, 由于学者们过于专注位错结构本身的研究, 从而忽略了应变的非均匀性这一塑性变形的基本特征. 其后续研究[10]表明: 塑性应变的非均匀性会直接影响到位错移动的取向, 并促使形变带的形成, 从而导致材料的加工硬化. 由于受当时实验技术水平的限制, Takamura[9]并未能通过应变场来对塑性变形的非均匀性进行定量表征, 而只是通过对变形后的试样进行表面形貌观察(如形变带的形成)来对这一现象进行定性的描述.

如今, 新兴的数字图像相关[11-14](digital image correlation, DIC)方法实现了对位移场及应变场的实时测量. 这一方法具有全场、非接触等优点, 目前已被广泛应用于材料力学的研究中. 实验研究[15]表明, DIC方法具有很好的应变测量精度, 而实时应变场的获取对于描述材料力学行为有着很高的实用价值. 随着技术的不断成熟, DIC方法近年来被不断应用于细观及微观尺度的研究[16-22], 并与经典的显微观测手段[7,19]及晶体塑性有限元模拟[17,22]相结合, 显示了其在多尺度实验研究中的重要价值. 就本工作所关心的加工硬化问题而言, 应变的非均匀性、宏观力学行为与微观结构演化3者之间的潜在联系可作为深入理解材料加工硬化机理的一个突破口. 而DIC方法恰好为这一问题的研究提供了必要的技术手段, 使通过实验研究从应变非均匀性的角度重新考察加工硬化问题成为可能.

为实现上述研究目标, 本工作采用DIC方法作为主要研究手段, 对[001]取向Ni单晶体的塑性力学行为展开实验研究. 本工作的重点将放在基于应变场的晶体塑性研究上, 即应变场演化与滑移系启动的关联, 以及应变的非均匀性与加工硬化阶段及微观结构演化3者之间的内在联系.

研究材料是纯度为99.999%的Ni单晶体. 该单晶体由Bridgman晶体生长法获取, 后经机械加工为标准拉伸试样, 其几何尺寸如图1所示.

该Ni单晶体试样表面位于(100), 长度方向即拉伸实验的轴向沿[001]. 由于Ni的晶体结构为fcc结构, 因此理论上共有12个滑移系, 类型为{111}<110>. 根据现有试样的晶体位向, 单纯从晶体几何学的角度进行考察: 有8个滑移系将在拉伸实验中受到相同大小的载荷, 其Schmid因子均为0.4, 它们是潜在的活跃滑移系. 而其余4个滑移系对应的Schmid因子均为0, 因此它们在拉伸实验中将不会被启动. 在8个潜在的活跃滑移系中, 其中4个将会与(100)相交, 进而在试样表面形成2组滑移痕迹(或滑移带), 实质上是2组滑移系组合中的滑移面在试样表面相交的结果. 上述基于晶体几何学的预测将会在随后的力学实验与观测中得到检验.

图1 试样的几何尺寸示意图

Fig.1 Schematic of geometric dimensions of the specimen (unit: mm)

在进行拉伸实验前, 试样表面需要涂上一层黑白相间的散斑涂层, 这是DIC方法对测试对象表面的特殊要求. 因为在力学实验中, 这些散斑将作为材料变形信息的载体, 随着材料一起发生变形, 其自身灰度值散布的特征也将便于对数字图像进行识别、配准及相关处理.

单轴拉伸实验在室温下通过Kammrath & Weiss Tensile/Compression Module 5kN微型拉伸试验机进行. 拉伸实验采用位移控制, 速度为19 μm/s, 对应的轴向应变率为2×10-3 s-1. 当总的应变量达到0.22时, 加载过程停止并进行卸载. 在拉伸实验进行的同时, 一套DIC系统用于实时观测试样表面的变形. DIC系统的组成一般包括: CCD/CMOS工业相机、光学镜头、白光光源及DIC分析软件. 本实验所采用的相机为Elphel NC353L CMOS相机, 含2592×1936个像素, 在配有Tamron 变焦镜头后, 空间分辨率可达每像素10.8 μm×10.8 μm. 相机的采样频率设定为15 frame/s, 由于拉伸实验的速度较慢, 该采样频率有效保证了试样表面变形记录的“实时性”.

介绍DIC方法前, 有必要先观察一下单晶体试样在变形后的表面形貌, 因为这将直接影响到后面DIC方法中数据处理策略的选择. 试样在拉伸实验后的表面形貌如图2所示. 可发现有2组滑移带在试样表面显现, 符合上述基于晶体几何学的预测. 然而可以看出, 其中一组滑移痕迹要比另一组更为显著(滑移带更宽、台阶更高), 说明被激活的滑移系在实际工况下并非均匀受力. 为方便起见, 将较为显著的一组滑移带称为主滑移带, 而将另一组滑移带称为次滑移带. 由图2可以看出: (1) 试样表面具有显著的非均匀、非连续变形特征; (2) 主滑移带主导了该非均匀变形. 上述2点都与DIC方法的设计有着密切的关联.

图2 变形后的试样表面形貌

Fig.2 Surface morphology of the specimen after deformation obtained by digital camera

DIC方法本质上属于一种基于现代数字图像处理和分析技术的新型光测方法, 通过分析变形前后物体表面的数字图像获得被测物体表面的变形(位移和应变)信息.

在拉伸实验中, CMOS相机采集了试样表面在变形过程中的数字图像. 每幅数字图像即对应一个空间坐标的标量函数, 给出了每个离散的像素点

其中,

用于表示

DIC的目标即在2张已知图像

其中, 相关函数C用于度量参考图像

相关函数存在不同的描述形式, 本工作采用的是基于两函数间互相关系数的定义[15], 即:

其中, R表示图像相关的分析区域,

通过优化算法对式(3)进行求解, 在

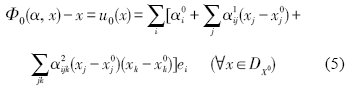

在DIC运算中, 覆盖区域R的传递函数

其中,

式(5)通常可采用一阶形式, 即包括了平移

图3 最终变形状态下的轴向与横向位移场

Fig.3 Axial (a) and transverse (b) displacement fields in the final deformation state

采用局部法进行DIC计算, 需要首先将待处理图像分割为若干个局部小区域

经测试, 当

上述位移场的不连续性本质上是由于位错在晶体表面的滑移运动而产生的, 其在宏观上的反映便是滑移带的出现. 滑移带的出现将会在滑移面引起一个位移的跳跃, 即产生一个非连续性, 而滑移带(或非滑移带)内部变形的连续性并不受此影响. 为了使应变的计算不受上述介质非连续性的影响, 可将滑移带(及滑移间隔带)作为基本的分析单元, 假设每个单元为一个独立的连续介质, 即位移在每个单元内部都是连续的. 在此假设下, 即可对每个分析单元内的数据进行独立处理. 本工作采用二次多项式对每个单元内的位移数据进行拟合, 得到函数

其中, ak与bk (k=0, 1,

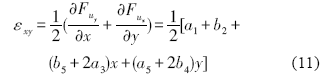

在每个分析单元内, 通过对上述函数进行微分求解, 可得到3个平面应变分量[26]: 轴向应变eyy, 横向应变exx及剪切应变exy .

在本研究中, von Mises[26]等效应变eeq被用于表征单晶体在每个滑移面的塑性变形. 这里, eeq可由以上3个应变分量求得:

逐一对每个分析单元进行上述处理, 即可获取其对应的von Mises等效应变场. 对拉伸实验中采集到所有图像进行相同处理, 即可获取试样表面von Mises等效应变场的演化过程, 可用于对Ni单晶体的塑性变形行为进行深入分析.

图4 轴向应力-应变曲线及标记点处的von Mises等效应变场

Fig.4 Axial stress-strain curve and equivalent von Mises strain fields (insets) for the labeled points

图4给出了试样在拉伸实验中的轴向应力-应变曲线, 并展示了其在A~F时刻所对应的von Mises等效应变场. 应变场演化过程表明: 在变形的初始阶段, 并没有发现与滑移行为相关的应变局部化特征, 如应变场A所示; 然而, 随着载荷的逐步增加, 应变开始变得极不均匀, 并集中在某些特定的带状区域, 即被激活的滑移带中, 如应变场B和C所示; 在变形的最后阶段, 应变场的非均匀形态趋于稳定, 如应变场D~F所示.

根据上述应变场的演化特征, 可将Ni单晶体试样的变形过程归于3种变形机制, 对应的典型von Mises等效应变场如图5所示. 其主要特征可归纳如下:

(1) 变形机制I—均匀变形机制

应变整体处于一个非常低的水平, 无特别的、与滑移行为直接相关的应变不均匀性, 如图5a所示. 然而, 这并不意味着在此阶段滑移系就没有启动或者在一个更微观的尺度下应变的分布也是均匀的, 而只能说明在当前尺度下, 应变具有一个相对均匀分布的特征.

(2) 变形机制Ⅱ—局部变形机制

从变形机制I到机制Ⅱ的转变表现得较为突然: 一条滑移带的出现短时间内改变了应变场的均匀性, 而与此同时, 其他区域的应变仍为相对均匀分布, 如图5b所示. 图中所示的第一条滑移带出现时, 滑移带内部eeq的平均值达到了2.9%, 而此时eeq在整个应变场的均值仅为1.1%. 随着第一条滑移带的形成, 新的滑移带不断出现, 并显现出明显高于周边区域的应变量. 这一动态变化过程直到最后一条滑移带形成, 晶体表面形貌趋于稳定而结束.

(3) 变形机制ⅡI—稳态变形机制

稳态变形机制对应着晶体塑性变形的最后阶段, 在此变形机制下应变场的分布形态趋于稳定. 如图5c所示, 在大多数区域内滑移带(浅色)与非滑移带(深色)可以被明显区分开, 因为前者通常显示了显著高于后者的应变量.

为了以一种更直观、简单的方式描述以上3种变形机制, 这里仍将滑移带(及滑移间隔带)作为基本分析单元, 采用每个单元内的平均应变来表征该单元的应变水平. 如此, 图5所示的二维应变场便可以用一维曲线的形式描述, 即3种变形机制下eeq在不同单元内的分布, 如图6所示. 在本例中, 分析区域内共有25个单元, 单元编号用i表示. 图6的应变分布曲线显示, 在3种不同的变形机制下, 应变分布从均匀到局部化再到稳态的过程得到了很好的体现, 说明该描述方式抓住了变形机制的主要特征. 基于该分析方法, 本工作提出一敏感指标sB, 用于定量确定以上3种变形机制. sB用于表征eeq在N个单元内分布的标准方差, 在时刻t被定义为:

图5 变形机制I, Ⅱ和ⅡI对应的典型von Mises等效应变(eeq)场

Fig.5 Representative equivalent von Mises strain (eeq) fields for the deformation regimes I (a), Ⅱ (b) and ⅡI (c)

图6 变形机制I, Ⅱ和ⅡI下εeq在不同单元内的分布

Fig.6 Distribution of εeq by band under the deformation regimes I, Ⅱ and ⅡI

其中,

图7给出了sB在拉伸实验过程中的变化, 以及基于sB的变化趋势而确定的3种变形机制. 在机制I下, sB很小, 且几乎保持恒定; 在机制Ⅱ下, sB呈现出快速增长的趋势; 在最后的机制ⅡI下, sB始终维持在一个高位, 且并未出现明显的单调增长或下降趋势. 由此, I, Ⅱ和ⅡI机制所对应的剪切应变g的范围可被确定为: 0~5.0%, 5.0%~23.4%和23.4%~55.0%. 注意这里的剪切应变是由轴向应变通过Schmid因子换算而来的, 采用剪切应变进行描述是为了方便将本工作提出的变形机制与单晶体在经典定义下的加工硬化阶段进行对比.

图7 敏感指标sB在拉伸实验中的演化及3种变形机制的确定

Fig.7 Evolution of sensitive index (sB) during the tensile test and determination of the 3 deformation regimes

根据试样在拉伸实验中的剪切应力-应变(t-g)曲线, 通过计算加工硬化率q (=dt/dg)随g的变化即可确定材料在塑性变形过程中的加工硬化阶段[3]. 本实验中Ni单晶体试样的t-g与q-g曲线及根据后者的变化趋势而确定的3个加工硬化阶段如图8所示. 由图可知, Ni单晶体的I, Ⅱ和ⅡI加工硬化阶段分别为: 0~6.4%, 6.4%~24.0%和24.0%~55.0%. 这一结果表明, 该材料的3个加工硬化阶段与上文中提出的3种变形机制在某种程度上具有一一对应的关系. 就其对应的应变范围而言, 变形机制I与Ⅱ的分界点为g = 5.0%, 与硬化阶段I与Ⅱ的分界点g = 6.4%仅相差1.4%; 而变形机制Ⅱ与ⅡI的分界点g = 23.4%与硬化阶段Ⅱ与ⅡI的分界点g = 24.0%仅相差0.6%. 考虑到分析方法本身可能带来的误差与不确定性, 尤其对于加工硬化阶段的确定, 认为以上数据已足以揭示变形机制与加工硬化阶段之间的某种一一对应关系.

图8 t-g和q-g曲线及加工硬化阶段

Fig.8 Shear stress-strain (t-g) and work hardening rate-strain (q-g) curves and work hardening stages

关于纯Ni单晶体在拉伸载荷下的变形机制与其加工硬化阶段存在的某种一一对应关系, 这里尝试在位错理论框架下, 对其内在关联给予合理解释.

首先, 对于单晶体材料, 其经典定义下的加工硬化阶段I, 即“易滑移”阶段, 仅适用于单滑移的情况, 而并不会在多滑移条件下出现. 这里为方便起见, 仍使用阶段I这一术语用于表示材料在出现“线性硬化”之前的阶段. 与加工硬化阶段I相对应的均匀变形机制I可以理解为一个在出现宏观滑移行为之前的阶段. 在此机制下, 由于没有宏观滑移带的形成, 滑移系的启动所引起的微观塑性变形还未能使材料进入一个显著的加工硬化阶段, 其所对应的应变场也表现出相对均匀分布的特征.

加工硬化阶段Ⅱ, 又称线性硬化阶段, 一般被理解为因多系滑移产生大量位错, 位错间相互作用使得位错运动阻力明显增大, 因而产生显著的加工硬化效应[3,4]. 与该硬化阶段对应的变形机制Ⅱ显示, 应变场在此阶段具有显著的局部化特征, 应变集中的区域往往与滑移带相对应. 这说明在微观上位错的分布也是极不均匀的, 应变的局部化正是其通过晶体表面在宏观上的运动学表现. 此外, 图7显示, 用于衡量应变不均匀性的指标sB在机制Ⅱ下呈现出近似线性增长的变化趋势, 这与图8所示的t-g及q-g 曲线所表现的“线性”硬化特征是相吻合的.

最后一个加工硬化阶段ⅡI即为抛物线硬化阶段, 通常被解释为由交滑移效应[3]而导致的加工硬化率降低, 位错密度进入饱和状态, 与其相对应的变形机制是稳态变形机制ⅡI. 在此变形机制下, 应变的分布形态趋于稳定, 不再有新的应变集中带的出现, 这些都预示着没有大量的新位错源在此阶段产生. 而位错密度进入饱和状态与sB在此机制下保持稳定水平也是相吻合的.

为验证上述理论分析, 本工作通过JEM-2010 TEM对纯Ni单晶体试样在不同变形水平下(g =4%, 11%, 30%, 50%, 70%, 83%)的微观结构进行了观察. 实验结果表明, 在多滑移条件下, 不同类型的位错组态随着载荷水平的升高而形成, 如位错塞积、Lomer-Cottrell位错锁、位错胞及位错墙等. 由于位错的分布具有十分显著的非均匀特征, 为便于统计位错密度, 这里将其简化为2类: 第1类为较硬的位错墙所对应的高位错密度, 记为rw; 第2类为较软的位错胞所对应的低位错密度, 记为rc. 材料的平均位错密度rt可通过这2种位错密度的组合而获取, 即:

其中, fw表示位错墙所占的体积比例, (1-fw)表示位错胞所占的体积比例.

图9 不同应变水平下的位错密度(rw, rc, rt)

Fig.9 Dislocation densities under different strain levels (rw—density of dislocation walls, rc—density of dislocation cells, rt—overall dislocation density of material)

基于TEM对位错结构的观测结果, 上述参数rw, rc及fw可通过一种经典的统计学方法[27]进行估值, 然后由式(15)即可得到材料的平均位错密度rt. 图9给出了以上3种位错密度随应变水平的变化趋势. 由图可知, 3种位错密度表现出十分相似的变化规律, 即在加工硬化阶段Ⅱ呈现快速增长的趋势, 而在加工硬化阶段ⅡI进入一种相对饱和状态. 这一结果与上文中基于位错理论的预测是相一致的. 这进一步确认了本工作中所提出的变形机制与传统的加工硬化阶段之间的内在关联可通过位错理论得到合理解释.

(1) 应变场的演化过程与晶体滑移系的启动、滑移带的形成及发展过程密切相关.

(2) 基于对von Mises等效应变场演化特征的定量分析, 3种具有显著区别的变形机制可以被确定, 它们分别是: 均匀变形机制、局部变形机制和稳态变形机制.

(3) 以上3种变形机制与单晶体在经典定义下的3个加工硬化阶段(易滑移阶段、线性硬化阶段和抛物线硬化阶段)具有一一对应的关系. 通过位错理论, 两者之间的内在联系得到了较为合理的解释, 并得到了材料微观结构尺度下位错密度测量的实验验证.

感谢法国Université de La Rochelle的X. Feaugas教授所提供的高纯度Ni单晶体试样; 感谢法国Ecole Centrale de Lille的E. Charkaluk教授与J.F. Witz博士对本工作中提出的DIC方法给出的改进建议.

/

| 〈 |

|

〉 |