哈尔滨工业大学材料科学与工程学院, 哈尔滨 150001

中图分类号: TG249.9

通讯作者:

收稿日期: 2013-07-25

修回日期: 2013-12-4

网络出版日期: --

版权声明: 2014 《金属学报》编辑部 版权所有 2014, 金属学报编辑部。使用时,请务必标明出处。

基金资助:

作者简介:

刘国怀, 男, 蒙古族, 1985年生, 博士生

展开

关键词:

Abstract

以Ti-52%Al合金为研究对象, 在Bridgman定向凝固炉中进行不同时间的热稳定处理实验及相关的定向凝固实验, 研究了定向凝固前糊状区的形成及其微观组织演化、界面形态和溶质分布, 并考察了热稳定处理对定向凝固组织的影响. 结果表明, 试样熔化后形成了由α相晶粒、晶粒间富Al液滴和液相通道组成的糊状区, 糊状区前沿为完全液相区. 随着热稳定处理时间的增加, 糊状区内α晶粒逐渐融合且沿温度梯度方向定向排布, 富Al液滴和液相通道逐渐消失, 固/液界面变得光滑平整. 热稳定处理时间足够长时, 糊状区内为单一的α相, 溶质Al的成分在生长方向近似沿着α固相线变化. 根据溶质守恒计算得出完全液相区内溶质Al含量为52.21%, 高于试样原始成分, 与实验测量结果相一致. 进一步研究热稳定处理对后续定向凝固组织的影响, 发现合理的热稳定处理时间(≥30 min)确保了定向凝固启动界面处存在稳定的温度场和浓度场, 柱状晶沿生长方向能够平行并列生长, 试样具有良好的定向效果.

Keywords:

根据经典凝固理论如M-S界面稳定性理论[

另外, 研究表明, 定向凝固丰富多彩的组织与凝固启动后初始过渡和稳态生长阶段中晶粒的形核和竞争生长有关[

本工作对Ti-52%Al (原子分数)合金进行不同时间的热稳定处理实验及相应的定向凝固实验, 一方面研究热稳定处理过程中合金熔体的“准备状况”, 包括糊状区的形成、固/液界面形态以及界面前沿液相成分分布等; 另一方面, 研究不同热稳定处理时间对后续定向凝固组织演化和层片组织形成的影响, 考察糊状区、初始过渡区和稳态区之间的相关性, 确定该成分合金较为合理的热稳定处理工艺.

实验采用纯度为99.95%的Ti和99.99%的Al作为原料, 按成分比配重后置于水冷Cu坩埚真空感应熔炼炉内熔铸, 得到实验用Ti-52%Al (原子分数)母合金铸锭. 采用电火花线切割技术在靠铸锭的外径边缘等距处切取直径为3 mm, 高为100 mm的试棒待用.

采用高真空Bridgman定向凝固炉进行定向凝固实验. 原始试样被放入高纯的Al2O3坩埚中, 试样的一部分被浸入装有Ga-In-Sn冷却液的冷凝器中保留其原始组织, 由于冷凝器外部通有循环冷却水, 使得Ga-In-Sn冷却液能够保持室温温度. 将试棒加热使其熔体温度达到1980 K, 加热时间为90 min, 加热过程采用区间加热从而保证功率的完全释放, 最终获得稳定的温度场以及形成较高的温度梯度. 然后进行不同时间的热稳定处理(0~60 min), 达到预定时间后, 快速淬火至Ga-In-Sn冷却液中保留热稳定处理组织. 在进行定向凝固实验中, 原始试样加热至预定温度后进行不同时间的热稳定处理, 按预定的速度抽拉40 mm后, 快速淬火, 保留其定向凝固组织. 将制备的试样进行筛选, 用电火花切割和牙托粉镶嵌, 制成便于打磨的试样, 用砂纸打磨, 进行抛光腐蚀, 腐蚀剂为: HNO3∶ HF∶ H2O=1∶ 1∶ 18 (体积比). 应用Olympus-GX-71金相显微镜(OM)以及Quantan-200型扫描电镜(SEM, 带能谱仪(EDS))进行微观组织分析.

2.1.1 糊状区的形成 图1显示了纵向温度梯度作用下试样熔化形成糊状区的示意图. 在热稳定处理的加热过程中, 沿着试样纵向方向存在一定的温度梯度, 随着加热温度由室温逐渐升高到液相线温度, 试样中发生了一系列转变. 对于Ti-52%Al合金, 会发生α+γ→L+α→L的熔化过程, 由于试样中纵向温度梯度的存在, 各个区域对应的微观组织具有较大不同. 如图所示, 在试样底部加热温度低于包晶反应温度TP时, 没有液相形核, 试样保持固态组织, 属于铸态组织区. 当温度处于TP和液相线温度TL之间时, γ相逐渐熔化消失, 液相开始形核, 试样处于液固两相区, 淬火后形成了α相和淬火液相共存的糊状区. 糊状区上部, 由于温度高于液相线温度, 试样完全熔化, 为完全液相区. 糊状区与完全液相区的界面即定向凝固启动界面.

2.1.2 糊状区的宏观组织 图2显示了Ti-52%Al合金不同热稳定处理时间下的宏观组织. 对于每一个试样, 沿着生长方向可以分为如下几个区域: 铸态组织区→糊状区→完全液相区. 实验过程中, 一部分试样处于Ga-In-Sn冷却液中, 这部分组织保留了铸态形貌, 属铸态组织区; 当试样加热到预设温度后熔化, 由于存在纵向的温度梯度, 从而形成了较宽的糊状区, 糊状区是由α相和淬火液相组成, 其中淬火液相包含有晶粒内孤立的淬火液滴以及晶粒间较宽的淬火液相通道2种形态, 同时沿着生长方向晶粒间淬火液相存在横向(即横向通道)以及纵向(即纵向通道)的分布. 快速淬火使得糊状区与完全液相区的界面(即固/液界面)得以保留, 固/液界面以上为完全液相区. 由于热稳定处理时间的不同, 图2中各个区的特征尺度以及相应的微观组织具有较大变化.

热稳定处理时间较短时, 固/液界面起伏较大, 成褶皱状, 如图2a和b所示. 这是因为固/液界面是由诸多晶粒组成, 晶粒被液相通道分隔开, 从而造成了固/液界面的不平整. 随着热稳定处理时间的增加, 固/液界面处的晶粒个数和纵向通道逐渐减少, 固/液界面变得光滑平整. 另外, 从宏观组织照片中还可以看出, 随着热稳定处理时间的增加糊状区变短, 固/液界面逐渐降低, 对应着纵向温度梯度中较低的温度. 这是由于固/液界面处Al含量的升高使得该处对应的液相线温度降低, α相发生重熔, 从而使固/液界面向下移动.

2.1.3 糊状区以及完全液相区溶质成分分布 热稳定处理时间严重地影响着Ti-52%Al合金的组织演化和界面形态, 进而对溶质分布有较大的影响. 受纵向温度梯度的作用, 糊状区内会发生温度梯度区熔现象以及糊状区和液相区之间的溶质扩散, 从而满足局部热力学平衡条件[

在糊状区达到完全稳态后, 沿着试样的纵向方向, 温度分布、组织形貌和溶质成分都存在着差异. 图4显示了Ti-52%Al合金达到稳态时组织和成分分布示意图. 在糊状区底部, 温度低于包晶反应温度TP时, 试样保持其原始组织, 该处成分为试样原始成分C0. 当温度处于TP与液相线温度TL之间时, 对应着糊状区, 此时Al含量成分曲线近似沿着α相的固相线变化, 沿试样的纵向方向成分曲线可以表示为距离的函数. 在完全液相区, 温度高于液相线温度, Al含量高于试样原始成分, 这是由于溶质Al在糊状区与完全液相之间的扩散造成的.

Allen和Hunt[

参考此模型, 结合Ti-52%Al合金, 给出以下前提:

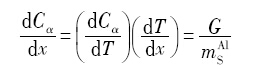

(1) 施加于糊状区的温度梯度认为是均匀的, 即dT/dx=G (其中, T为糊状区内温度, x为糊状区内距离, G为温度梯度);

(2) 整个试样的长度为120 mm, 而且未熔固相区的长度为10 mm;

(3) 为方便运算, 设定Ti-52%Al合金对应的L+α相区内固相线和液相线为直线, 且斜率均设定为常数, 这里选择液相线斜率

(4) 完全液相区内Al溶质成分均一.

图5所示为简化的TiAl部分相图, 相图显示了相的组成、溶质和温度的分布, 其中包晶反应成分CP=55.0%, 包晶反应固相成分CaP=51.4%, 包晶反应液相成分CLP=55.1%, 包晶反应温度TP=1462.8 ℃. 当热稳定处理时间足够长时, 糊状区与完全液相区之间的溶质传输使得整个糊状区逐渐转变为完全固相区, 同时试样中建立起稳定的浓度场达到稳态. 此时, 糊状区内Al的成分分布沿着α相固相线变化. 根据假设, 温度梯度和溶质成分随着温度的分布为线性, 可以得出:

式中,

由式(1)和(2)可以得出, 糊状区α相中Al的成分梯度为:

(3)

(3)

因此, α相各处Al的成分分布可以表示为距离的函数, 为简单的线性关系, 设TP温度对应的界面处x=0, 则糊状区内的溶质成分

(4)

(4)

糊状区的长度H可以表示为:

(5)

(5)

式中, C是达到稳态时完全液相区内溶质浓度, 如图4所示.

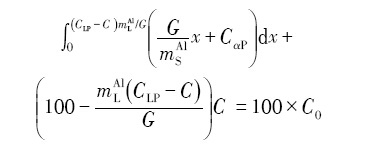

根据质量守恒定律, 在稳定状态下熔体中Al的成分计算如下:

(6)

(6)

式中, C0是试样原始浓度. 式(6)中左边第一项是糊状区内Al含量, 第二项为液相区内Al含量, 根据TiAl二元相图, 将数据代入可得:

通过计算得到, 在达到稳定状态后, 完全液相区的溶质成分为: C=52.21%. 界面前沿完全液相区内溶质成分增加(DC=C-C0), 这与实验结果较为一致.

完全液相区的溶质成分强烈地依赖于热稳定处理过程中糊状区和完全液相区之间的溶质交换, 在达到稳定状态后, 这种溶质交换决定于糊状区的长度以及糊状区与完全液相区的溶质成分差异. 而糊状区的长度决定于温度梯度和合金对应的液固两相区的长度. 该成分合金对应的液固两相区的区间较小, 因此糊状区较短, 对图2e的糊状区进行测量得其长度仅为2.58 mm. 因此糊状区对完全液相区的影响较小, 溶质成分的差异较小. 另外, 完全液相区内的溶质成分还强烈地依赖于具体的实验条件(如温度梯度和试样长度等), 并且对进一步的定向凝固实验有较大的影响, 需要详细的考察.

图6显示了Ti-52%Al合金在抽拉速度为10 μm/s时不同热稳定处理下的定向凝固试样宏观以及微观组织. 对于每一个试样, 沿着生长方向可以分为如下几个区域: 铸态组织区→糊状区→初始过渡晶粒竞争生长区→稳态生长区→淬火区. 实验过程中, 部分试样处于Ga-In-Sn冷却液中, 保留了铸态下的组织形貌, 属于铸态组织区. 热稳定处理过程中, 在熔化区与未熔区间存在糊状区, 当瞬时启动抽拉, 晶体迅速形核, 形成了一段难以腐蚀的白亮区, 即定向凝固启动界面. 定向凝固开始后, 晶粒开始生长, 并经历初始过渡后逐渐进入稳态生长. 在抽拉到预设长度后, 进行淬火, 凝固界面被保留下来, 界面前方的剩余液相形成淬火组织.

不同的热稳定处理对试样的定向凝固组织有较大的影响. 当热稳定处理时间t=0和5 min时, 如图6a4和b4所示, 定向凝固起始界面较不平整, 晶粒较多, 晶粒取向较为复杂, 向着不同的方向生长. 初始过渡区内晶粒竞争生长激烈, 具有多个取向, 初始过渡区较长, 如图6a3和b3所示. 在稳态区, 晶粒生长偏离试样的生长方向, 该区内存在的两相分布不均匀, 定向效果较差. 淬火界面处柱状晶分布杂乱, 如图6a1和b1所示. 当热稳定处理时间t=30 min时, 界面前沿的温度场和溶质场较为稳定, 定向凝固起始界面平滑, 只存在4个晶粒, 沿着生长方向定向排列, 如图6c4所示. 定向凝固开始后糊状区的晶粒及层片取向一直延续到初始过渡区, 经过短暂的竞争生长很快进入稳态生长, 形成了具有单一取向的晶粒. 稳态区内显示为α相和γ相定向平行生长, 其中α晶粒具有单一的层片取向, 这是由起始界面的层片“遗传”下来. 淬火后获得较为平直的固/液界面, 晶粒定向凝固效果良好, 如图6c1所示. 当热稳定处理时间为60 min时, 定向凝固起始界面只存在2个晶粒. 启动抽拉后进入晶粒竞争生长的初始过渡区, 表现为一个晶粒横截面增大另一个缩小, 糊状区的层片取向经由初始过渡区全部遗传至稳态生长区, 如图6d3所示. 最终稳态区内形成了单一层片取向的α相和少量的枝晶间γ相的组织. 淬火界面处枝晶定向平行生长, 具有良好的定向凝固效果, 如图6d1所示. 除此之外, 由以上分析可以发现, 层片取向的遗传性受热稳定处理的影响较大. 当热稳定处理时间较短时, 凝固启动界面处的层片取向较多, 初始过渡区内竞争生长激烈, 界面处的层片取向很快被“湮没”, 稳态区的层片取向为初始过渡区内的层片取向“遗传”下来的. 而当热稳定处理时间足够长时, 凝固启动界面处晶粒较少, 晶粒竞争生长程度下降, 定向凝固启动界面处的层片取向通过初始过渡区可以直接遗传到稳态区, 进而影响稳态区的层片取向, 这使得通过自引晶技术实现层片控制成为可能[

通过以上的分析可以得出, 热稳定处理对定向凝固启动界面影响较大, 进而影响着初始过渡区的长度以及稳态区的组织形态和层片取向. 当热稳定处理时间足够长时, 启动界面处晶粒较少, 成分曲线变得光滑, 糊状区内的温度场和浓度场变得均匀. 在进一步的定向凝固过程中, 以热稳定界面为形核界面, 定向的柱状晶沿温度梯度方向生长, 在界面前沿较少有重新形核的出现, 使晶体取向减少, 晶粒竞争生长程度降低, 从而使试样具有良好的定向凝固效果. 但是当热稳定处理时间较长时, 固/液界面转变为光滑的平界面, 由此界面进行定向生长, 凝固后晶粒粗大, 层片取向单一, 各向异性严重. 另外较长的热稳定处理时间增加了熔体与坩埚的反应时间以及定向凝固准备时间[

(1) 在Ti-52%Al合金热稳定处理过程中, 形成了以α相为基体, 分布在晶粒间富Al的小液滴和液相通道的糊状区, 糊状区前沿为完全液相区. 随着热稳定处理时间的增加, 糊状区内晶粒逐渐融合且沿温度梯度方向定向排布, 富Al液滴和液相通道逐渐消失, 固/液界面由粗糙的弯曲界面转变为平直界面. 热稳定处理时间足够长时, 糊状区转变为单一的α相区.

(2) 在试样达到稳态后, 糊状区内溶质成分沿着α相固相线变化, 沿纵向方向单调递减. 固/液界面前沿存在溶质富集, 计算得到完全液相区的溶质成分为52.21%, 高于试样原始成分, 与测量结果相一致.

(3) 热稳定处理对合金定向凝固效果有较大的影响, 试样进行30 min以上的热稳定处理后再进行定向凝固, 能得到良好的定向凝固效果, 最终确定对该成分合金较为合理的热稳定处理时间为30 min.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

/

| 〈 |

|

〉 |