金属是大宗的基础结构材料,主要包括钢铁、铝合金、镁合金、铜合金、钛合金、高温合金等,其总量大、应用广,仅我国的钢铁材料年产量就超过了10 × 108 t,在国民经济和国防领域发挥着重要作用。多年来,科研工作者在金属的合金设计、原材料制备、冶炼、铸坯、锻轧、热处理、精密冷加工、检测评价等方面做了大量研究工作,支撑了金属的广泛应用,在各流程的关键点上均取得了重要成果[1~4]。但迄今为止,我国一些高端装备的关键零部件仍然依赖进口,如高端轴承、工模具、弹簧、特种不锈钢部件等,甚至面临“卡脖子”问题。2020年起,为解决高端轴承大量依赖进口问题,作者团队在中国科学院“高端轴承自主可控制造”战略性先导科技专项的支持下,联合产业链的优势单位,对高档机床主轴承、盾构机主轴承和航空发动机主轴承进行了系统研发。研究发现,在金属热制备与精密冷加工之间存在严重的“断链”问题,从钢厂的钢材到轴承厂的加工制造之间存在多个不可控的技术环节,导致轴承的性能易出现不合格、不稳定、不可靠等问题。特别是热处理工艺,作为热加工的关键技术环节,没有得到应有的重视。通常,钢铁企业负责提供优质的钢材,但不涉及后续的热处理工艺,而轴承精密加工与制造企业不了解上游的材料特性,难以做到根据最终应用需求精确调控热处理过程的组织、性能和残余应力,导致全产业链、技术链出现“断链”,严重影响轴承的质量。如图1所示,研究团队为了制造一颗优质的轴承,跑遍了半个中国,才使轴承从钢材到装配制造变得可控,单独的某个企业难以完成全链条闭环控制。为解决上述问题,本文结合近年来的创新成果,以直径8 m级盾构机主轴承研发为例,简要介绍在其制造过程全链条上的关键技术及其相互关联。只有突破合金设计、高纯净均质钢、热处理、精密加工等关键技术,并将冷/热加工紧密结合,才能创制轴承制造的完整链条,从而实现主轴承的稳定可控制造。基于此,本文提出了金属链创制的学术思想,即从材料的源头出发,从合金设计、原材料制备、冶炼、铸坯、锻轧、热处理、精密冷加工、装配制造、检测评价、应用考核等全链条进行研发控制,通过从全链条角度识别各工序的关键数据,并对其进行调控和传递,进而迭代优化,贯通技术链,打造创新链,对接产业链,实现金属材料与高端零部件的可控制造。

图1

图1

高端精密机床主轴承制造过程的技术链和生产基地

Fig.1

Technology chain and production bases for the manufacturing of high-end precision machine tool main bearings

1 盾构机主轴承套圈用轴承钢的优化设计

盾构机是基础设施和国防建设的重大装备,是典型的大国重器。大型套圈是盾构机核心部件——主轴承的主体,其性能直接决定盾构机主轴承的服役寿命和运行状态。盾构机主轴承用大型套圈尺寸大、断面厚、负载重,不仅要求其具有优异的强韧性匹配,还要求其滚道面淬硬层具有较大的深度、良好的疲劳性能和耐磨性能,以达到目标服役寿命,确保盾构机运行过程的安全、稳定、可靠。

根据大型套圈的结构特点、制造工艺、服役工况和失效机制,首先确定了“高纯净、高均质、大淬深、低应力”的大型套圈材料研制思路,充分融合实际生产中大型套圈纯净化冶炼、均质化铸锻和大淬深表面感应淬火等关键技术开发、可操作性与应用需求,提出了稀土共合金化设计思想,即在42CrMo4钢基础上,通过添加微量的V、B、稀土(RE)元素,净化钢液、变质夹杂、细化晶粒,在提高淬透性的同时提高轴承钢的韧性,减小整体调质淬火和表面淬火中的开裂倾向,从而确保大型套圈具有足够的淬硬层深度和良好的耐磨性能、抗疲劳性能。由此,初步确定了大型套圈用钢42CrMo4M的成分范围,之后根据冶炼、铸锻、热处理对材料加工性能的反馈以及材料的近服役性能测试反馈进行优化,最终形成了成分规范[5~9]。

2 高纯净高均质轴承钢制备

宏观偏析是凝固过程中形成的区域化学成分不均匀性缺陷,轴承钢的偏析直接影响轴承的服役性能,进而影响盾构机的运行安全,是亟待解决的国际性难题。经典理论认为,热溶质自然对流等主导了宏观偏析的形成,尤其是通道偏析难以根除。作者团队[10]研究发现,夹杂物浮力流是诱发凝固过程中通道偏析的主要驱动力:以氧化物为核心的轻质夹杂物团簇与固/液两相区、凝固前沿交互作用,汇聚上浮,改变了局部流场和溶质传输行为,导致糊状区失稳,驱动通道偏析形成。据此提出了钢中氧致通道偏析的新机制,进而发明了控氧低偏析技术,建立了偏析预测模型[11]。根据上述偏析形成机制和控氧低偏析技术,在盾构机主轴承套圈研制过程中,通过高纯铁基原材料制备,锭型合理设计和冶炼、铸锭工艺优化等全流程控氧技术,将主轴承套圈轴承钢的全O含量控制到8 × 10-6以下,盾构机主轴承套圈用的50 t级钢锭的全断面C偏析控制在±0.02% (质量分数)以内,达到国际一流水平,也为后续整体调质热处理和表面淬火热处理后硬度均匀性调控奠定基础。

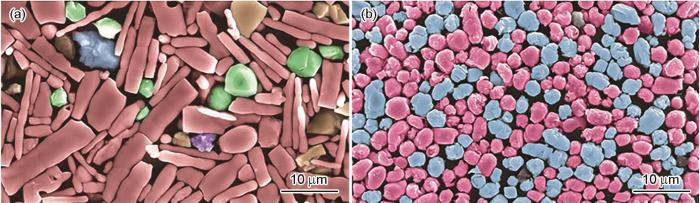

在低氧控制偏析的基础上,作者团队充分发挥我国的稀土资源优势,研发了微量稀土在轴承钢中的添加技术。国内外以往大量研究发现,稀土添加后轴承钢的性能优异,但是在工业生产中稀土钢性能剧烈波动、工艺不顺行,这个问题长期困扰业界,一直未能有效解决。作者团队[12]研究发现,存在上述问题的根源主要是O元素含量,尤其是所添加的稀土金属中的O含量,其有害作用长期被忽视,并揭示了稀土特殊钢中O的作用机制,提出稀土金属和钢液“双低氧”的学术思想,发现只有当稀土金属和钢液中“双低氧”时,添加稀土才能真正起到有效变质夹杂物、深度净化钢液、减轻偏析和强烈微合金化的作用,显著提升特殊钢的性能。为降低稀土金属原材料中的O含量,作者团队研发了低氧稀土金属原材料制备技术,将稀土金属中的O含量降低到60 × 10-6以下[12]。通过“双低氧”技术的实施,实现了稀土轴承钢的稳定制备。工业应用结果表明,加入微量La、Ce轻稀土的GCr15轴承钢疲劳寿命大幅度提升,其中,拉-压疲劳寿命提高了一个数量级。图2所示为采用自主发明的夹杂物提取技术,对添加微量La、Ce的国产轴承钢与进口轴承钢进行了详细对比。通过对夹杂物的三维尺寸和形貌观察,发现稀土轴承钢中夹杂物细小、弥散、与基体匹配良好,而进口的轴承钢中出现大尺寸的硬脆和条带状夹杂物,严重影响轴承钢的疲劳性能。通过纯净化冶炼和偏析控制,所研制的盾构机主轴承用钢的寿命大幅度提升,同时直径8 m级的主轴承套圈厚大断面的硬度差小于1 HRC,显著优于进口轴承。

图2

图2

进口轴承钢与添加微量稀土的轴承钢夹杂物尺寸和形貌对比

Fig.2

Comparisons of inclusion size and morphology between imported bearing steel (a) and bearing steel with rare earth addition (b)

3 轴承钢热处理

3.1 轴承钢热处理发展趋势

热处理是调整金属材料组织和性能的关键工艺,直接影响零部件的最终服役性能,但关键零部件领域热处理工艺研发和实际操作的重要性长期被忽视。近些年随着对特殊钢关键零部件的研发不断加强,包括轴承钢在内的特殊钢热处理逐渐得到重视。疲劳是轴承钢失效的主要形式,以往轴承钢纯净度、均质性较低时,轴承钢的疲劳失效主要由夹杂物等引起,人们对热处理调控显微组织提升轴承钢疲劳性能的关注不够深入。随着轴承钢纯净度和均质性大幅提升,热处理对材料显微组织的调控成为进一步提升轴承钢疲劳性能的关键。作者团队[13]研究发现,在使用双低氧稀土钢技术深度净化钢液,同时将钢中的夹杂物变质为细小、弥散的稀土氧硫化物后,GCr15高碳铬轴承钢拉-压疲劳裂纹的萌生主要由团聚的渗碳体引起,进一步梳理轴承零部件的冷/热加工全流程发现,在轴承零部件加工过程中,GCr15轴承钢的形变储能、基体相变、碳化物溶解相互影响,在制定热处理工艺时,必须贯通轴承制造全流程,考虑微区能量/成分不均匀等关键要素,才能有效调整碳化物的均匀性,据此研发了提高GCr15轴承钢综合力学性能的新型热处理工艺,从而显著提升了轴承钢的性能。在调整碳化物均匀性的同时,作者团队发现,作为马氏体钢,GCr15轴承钢中碳化物和马氏体基体中的马氏体板条束共同影响微区的应力/应变演化,从而影响疲劳性能的波动性[14]和耐磨性能[15],据此提出了一种综合控制碳化物和马氏体板条束均匀性从而提升材料疲劳性能的策略。在上述策略指导下,作者团队发现,当优化控制材料的夹杂物、碳化物后,轴承钢的疲劳裂纹从马氏体基体组织的粗大板条界面起源,体现出了材料本征的疲劳性能。调控基体组织成为进一步提升材料疲劳性能的关键,进而研发了马氏体-贝氏体淬火[16]和贝氏体淬火[17]等新型热处理工艺,进一步提升了GCr15钢的疲劳性能。上述对轴承钢热处理工艺的研发历程体现出,在金属材料的纯净度、均质性得到良好控制后,根据零部件的性能需求开展金属材料的组织定制是未来金属材料的发展趋势[18]。下面以盾构机主轴承套圈和滚动体为例进一步进行详细介绍。

3.2 盾构机主轴承大型套圈的热处理工艺开发

3.2.1 42CrMo4M钢调质处理工艺[5,19]

在充分理解上述稀土共合金化的设计理念基础上,作者团队系统研究了淬火和回火工艺参数对42CrMo4M钢微观组织和力学性能的影响,为大型套圈锻件制定合理的热处理工艺提供了重要指导。研究发现,经800~900 ℃不同温度淬火后,42CrMo4M钢的微观组织均为板条马氏体,随着淬火温度的升高,平均晶粒尺寸、马氏体板条束尺寸逐渐增大,使材料疲劳性能降低;再经670 ℃回火后,42CrMo4M钢的强度随着淬火温度的升高先保持不变后缓慢上升,但低温冲击功先增大后降低。当淬火温度为860 ℃时,42CrMo4M钢的晶粒细小且均匀,材料具有较好的强韧性。经580~700 ℃回火后,随着回火温度的升高,42CrMo4M钢的强度先升高之后逐渐降低,低温冲击功则不断上升,在680 ℃回火时达到峰值99 J后开始下降。

3.2.2 42CrMo4M钢二次回火工艺[6,7]

通常42CrMo钢经调质处理后即可使用,但针对大型盾构机主轴承套圈的特殊应用需求,为减小大型套圈中的残余应力,进一步研究了“先高后低”二次回火工艺对42CrMo4M钢微观组织、力学性能和残余应力的影响。经870 ℃ + 640 ℃/660 ℃调质处理、不同温度二次回火处理后,42CrMo4M钢中马氏体板条发生回复,位错密度大幅降低。随二次回火温度的升高,42CrMo4M钢中长条状析出相逐渐球化和粗化;42CrMo4M钢的屈服强度和抗拉强度先上升之后急剧下降,冲击功则先基本保持不变之后显著升高,残余应力呈先下降后升高的趋势。经870 ℃ + 640 ℃调质处理、600 ℃二次回火处理后,42CrMo4M钢的屈服强度和抗拉强度达到峰值,分别为986和1064 MPa。经870 ℃ + 660 ℃调质处理、660 ℃二次回火处理后,42CrMo4M钢的冲击功达到峰值,为120.3 J。经870 ℃ + 640 ℃调质处理、600 ℃二次回火处理后,42CrMo4M钢中的残余应力最低,为-74.6 MPa。作者团队从全链条角度出发,为减小后续表面感应淬火过程中的变形并避免开裂,实现大型套圈锻件的“低应力”制备,在结构强度和疲劳性能满足设计要求前提下,选取870 ℃ + 640 ℃调质处理、600 ℃二次回火作为大型套圈锻件的热处理工艺制度。

3.2.3 42CrMo4M钢表面淬火工艺[20~22]

作者团队研究了加热温度、冷却方式和保温时间等表面淬火工艺参数对42CrMo4M钢淬硬层硬度梯度的影响,分析了表面淬火后42CrMo4M钢的淬硬层组织、性能和残余应力与低温回火温度的关系。结果表明,由于V、B、RE共合金化显著提升了材料淬透性,经870~920 ℃感应加热+保温20~60 s,以水淬、油淬、喷水淬火等3种方式冷却后,42CrMo4M钢淬硬层深度均可达到14 mm以上,且表层硬度在53~58 HRC之间。其中,900 ℃感应加热+保温40~60 s +水淬时,淬硬层深度最大、硬度最均匀。在150~300 ℃低温回火时,随着回火温度的升高,淬硬层硬度下降,残余应力呈减小趋势,基体组织中逐渐析出碳化物。经150~210 ℃低温回火后,42CrMo4M钢淬硬层硬度均满足要求。

3.2.4 42CrMo4M钢大型套圈研制[8,23~25]

结合实际生产条件,制定了大型套圈铸锭、锻造、调质处理、二次回火和表面淬火、低温回火等全流程热加工技术规范,成功研制出48支直径3~8 m级的42CrMo4M钢大型套圈,实现了大型套圈“高纯净、高均质、大淬深、低应力”制备。自研大型套圈的冶金质量、综合性能、表淬层状态等关键技术参数均优于国外进口相同规格套圈。特别是,自研大型套圈的O含量、Ti含量、五害元素含量,以及夹杂物含量等纯净度方面的参数,远远优于进口套圈。

4 大型滚子精密加工与轴承制造

大型圆柱滚子是盾构机主轴承主要的受力零件,通常直径超过40 mm,最大直径达130 mm,服役过程中需要经受交变重载和时变冲击等苛刻工况考验。因此,要求其具有高强度、高韧性、高耐磨、高精度等特性。可见,大型圆柱滚子的材料需要具有优异的冶金质量、较好的强韧性匹配和较高的组织和性能均匀性,以及良好的可加工性。

但是,我国尚未构建应用于盾构机的大型圆柱滚子材料及其零件加工技术体系。由于缺乏直径80 mm以上圆柱滚子材料的制备和零件加工的技术标准,现有材料无法满足大型圆柱滚子“强韧性、均质性”的要求。在大型圆柱滚子加工方面,滚子素线的设计仅以经验为主,尚未建立起相应的设计基础理论,且不具备大型圆柱滚子最高精度等级(G1级)的加工能力。

针对大型圆柱滚子承受“交变重载、时变冲击”的服役工况特性,作者团队首先从材料出发,开发了稀土共合金化自主选材及其“纯净、均质”制备技术,解决淬透性不足、碳化物超标、强韧性匹配不够、组织和性能不均匀,以及夹杂物含量偏高、成分偏析较重等问题,确保大型圆柱滚子具有较高且均匀的硬度以及良好的耐磨性能。其次,结合大型圆柱滚子结构、材料和受力特点,建立了大型圆柱滚子素线的设计方法,确保大型圆柱滚子载荷分布均匀。并且结合材料设计理念和国内现有加工条件,改进热处理工艺,优化设计加工流程,解决弧面不连续、残余应力高、尺寸不稳定等实际问题,实现了大型圆柱滚子的高精度加工。具体来讲,首先在设计过程中,为了解决大型圆柱滚子受力时表面应力分布不均和应力集中边际效应的问题,结合“交变重载、时变冲击”的服役工况特性,提出了最大允许静负荷设计思想,建立了与结构、材料、受力相关联的对数曲线设计理论。并且,通过引入工艺补偿量,解决了素线与端面加工过程交叉产生的“尖点”问题。由此,形成了大型圆柱滚子自主设计规范[23,25~27]。

针对大型圆柱滚子直径大,材料制备过程中极易出现夹杂、偏析、网碳、心部组织不均匀等缺陷,造成纯净度低、均质性差、强韧性匹配不好,以及硬度及其均匀性不佳等问题,作者团队提出了通过添加稀土和增加Mo含量,净化钢液、改性夹杂、减少液析和网状碳化物、提高淬透性,从而形成了减少液析和网状碳化物、细化组织、全断面淬透的合金设计和工艺控制思路,制定了大型圆柱滚子自主选材规范。

材料制备过程中,结合现有生产线的实际工况,采用纯净化冶炼、稀土深脱氧、气密保护浇注、低氧二次重熔、高温均质化、均匀大变形、锻轧后快速冷却、高效球化退火等关键技术,突破了大型圆柱滚子棒材的“高纯净、高均质”制备,形成了大型圆柱滚子用棒材全流程热加工制备技术规范。

在热处理过程中,针对大型圆柱滚子经常出现的全断面难以淬透、残余奥氏体含量过高、心部屈氏体消除困难、内部残余应力较大等问题,作者团队采用盐浴等温淬火、多次梯度回火、加工过程退火等关键技术,开发了大型圆柱滚子显微组织和力学性能调控技术以及全方位评价方法,形成了大型圆柱滚子热处理工艺技术规范,确保了大型圆柱滚子的“低应力、高强韧”制备,也为高精度加工打下了材料基础。

在精密冷加工过程中,通过“切入磨-精磨-软抛”等短流程工艺优化设计,开发了大型圆柱滚子素线的真实对数曲线精加工技术。在退火工艺的基础上,开发了恒温时效处理工艺,保证了滚子尺寸稳定性和精度保持性。由此,形成了大型圆柱滚子高精度加工技术规范,进而实现了G1级大型圆柱滚子批量生产。

在中国科学院高端轴承先导科技专项的支持下,作者团队总共研制了7996粒、精度等级为G1级的大型圆柱滚子成品,覆盖直径规格40~130 mm,分别用于10套盾构机直径3~8 m主轴承的成套装配[23]。360粒直径130 m大型圆柱滚子的直径规值≤ 1 μm、端跳≤ 6 μm、滚动表面粗糙度≤ 0.1 μm、圆度误差≤ 0.5 μm。特别是,弧面廓线符合真实对数曲线标准,滚动面粗糙度< 0.125 μm、端面粗糙度< 0.25 μm、分选直径规值< 2 μm、长度规值< 10 μm,达到G1级尺寸精度。从每一规格自研大型圆柱滚子中抽取5粒成品,分别测试5个部位的凸度。测试结果显示,所有规格的自研大型圆柱滚子凸度均在规定的误差范围之内。

采用自研大型套圈和圆柱滚子装配的直径8 m级主轴承,是我国自主研制的最大直径等级的盾构机用主轴承。2022年9月30日和2023年6月9日,经国内外同类产品对比和专家组现场考察评审,认为国产直径8 m级主轴承的各项技术指标达到了同类进口主轴承的先进水平,部分指标处于国际领先水平,具备进口替代能力,满足大型盾构机装机应用需求。专家组认为:“自研直径8 m级主轴承是交通强国建设的支撑成果,是关键科技自立自强的重大成果,是世界水平的重大成果,对于盾构隧道和装备制造领域具有里程碑意义”。自研的直径8 m级主轴承实物如图3所示。

图3

图3

盾构机用直径8 m级主轴承实物

Fig.3

Photo of the 8-meter-diameter main bearing of shield tunneling machine

5 金属链创制

基于重大装备关键零部件的生产实践,本文作者首次提出了金属链创制的学术思想,如图4所示。其基本内涵是:首先分析零部件甚至是整机的性能需求以及其加工制造工艺流程特点,而后从合金设计源头出发,研发工作贯通原材料制备、冶炼、铸坯、锻轧和热处理等热加工、零部件精密加工、装配制造、检测评价、应用考核等全链条,并从全链条角度识别各工序的关键数据,对其进行调控,在全链条内各环节间进行有效的数据传递和技术闭环迭代,解决金属材料制备与零部件精密加工和服役之间的“断链”问题,贯通关键零部件制造和评价全流程的技术链,打造创新链,对接产业链,从而实现金属材料与高端零部件的可控制造。

图4

6 总结与展望

本文以直径8 m级的盾构机主轴承为例,从材料源头出发,进行了合金设计、稀土添加、高纯净高均质轴承钢制造、热处理、大型滚子精密加工等全链条的关键技术研发,贯通了技术链、创新链,对接了产业链,初步实现了盾构机主轴承的可控制造。基于此,本文提出了金属链创制的学术思想,即从材料设计的源头出发,贯通合金设计、原材料制备、冶炼、铸坯、热加工、精密冷加工、装配制造、检测评价、应用考核全链条,通过关键数据识别传递与迭代优化等进行全链条控制,实现金属材料与高端零部件的可控制造。

未来将深入开展金属链创制的研究工作,结合人工智能等技术,进行金属链的大数据挖掘,通过数据传递和迭代优化,对金属制造的全生命周期进行数字化、智能化控制。在此基础上,继续拓展金属链的研究应用,从以往的金属研究和轴承制造,进一步延伸到主轴和高档机床主机的制造,从而实现从材料到主机装备的全产业链金属链创制,满足国家重大需求。

参考文献

Shearing brittle intermetallics enhances cryogenic strength and ductility of steels

[J].Precipitates are crucial for crafting mechanically strong metallic materials. In this work, we report the dislocation cutting of B2 (ordered body-centered cubic) nanoprecipitates, typically considered nonshearable intermetallics, in a lightweight compositionally complex steel during cryogenic tensile loading. Shearing is enabled by the high strength level for dislocation glide within the austenitic matrix, attributed to the substantial strengthening from subnanoscale local chemical ordering zones and the pronounced solid solution strengthening from the multiprincipal elements in the matrix. This mechanism not only harnesses the intense strengthening and strain hardening provided by otherwise impenetrable brittle nanoprecipitates but also introduces ductility through their sequential shearing with ongoing deformation. Our steel thus showcases ultrahigh cryogenic tensile strength up to 2 gigapascal at a remarkable tensile elongation of 34%. This study reveals a new strategy for designing high-performance structural materials.

High fatigue resistance in a titanium alloy via near-void-free 3D printing

[J].

A review of surface roughness generation in ultra-precision machining

[J].

Compliant grinding and polishing: A review

[J].

Influence of heat treatment process on microstructure and properties of large-scale ring components

[D].

热处理工艺对大型环状构件组织与性能的影响

[D].

Effect of secondary tempering on microstructure and properties of 42CrMo4M steel

[J].

二次回火对42CrMo4M组织性能的影响

[J].

Development and application of secondary tempering process for large toroidal components in 42CrMo4M

[D].

大型环形构件用42CrMo4M钢二次回火工艺开发与应用

[D].

Research and development of main bearings for super large diameter shield machines” Technology report of Strategic Priority Research Program of the Chinese Academy of Sciences

[R].

“超大直径盾构机用主轴承研制”中国科学院战略性先导科技专项科技报告

[R].

Research and application of 42CrMo4M steel for main bearing large ring of shield machine

[R].

盾构机主轴承大型套圈用42CrMo4M钢研发与应用

[R].

Inclusion fotation-driven channel segregation in solidifying steels

[J].

Formation mechanism of channel segregation in carbon steels by inclusion flotation: X-ray microtomography characterization and multi-phase flow modeling

[J].

Low-oxygen rare earth steels

[J].Rare earth (RE) addition to steels to produce RE steels has been widely applied when aiming to improve steel properties. However, RE steels have exhibited extremely variable mechanical performances, which has become a bottleneck in the past few decades for their production, utilization and related study. Here in this work, we discovered that the property variation of RE steels stems from the presence of oxygen-based inclusions. We proposed a dual low-oxygen technology, and keeping low levels of oxygen content in steel melts and particularly in the raw RE materials, which have long been ignored, to achieve impressively stable and favourable RE effects. The fatigue life is greatly improved by only parts-per-million-level RE addition, with a 40-fold improvement for the tension-compression fatigue life and a 40% enhancement of the rolling contact fatigue life. We find that RE appears to act by lowering the carbon diffusion rate and by retarding ferrite nucleation at the austenite grain boundaries. Our study reveals that only under very low-oxygen conditions can RE perform a vital role in purifying, modifying and micro-alloying steels, to improve the performance of RE steels.© 2022. The Author(s), under exclusive licence to Springer Nature Limited.

Effect of a modified quenching on impact toughness of 52100 bearing steels

[J].In order to improve the uniformity of microstructures, and thus enhance the mechanical properties, especially the impact toughness, of 52100 bearing steels, modified quenching heat treatments with different austenitizing processes have been designed. The results show that 740 °C is the optimal holding temperature (approaching Ac<sub>1</sub> = 750 °C) to improve the impact toughness of the steel by 37% after quenching and low-temperature tempering. Microstructure observations reveal that 740 °C holding shortens the nucleation incubation period of austenitization phase transformation, and inhibits the overfast growth of austenite in some regions, which leads to simultaneous nucleation and growth of austenite during austenitizing, and homogeneous dissolution of carbides in different austenite grains. The changes in microstructure evolution improve the microstructure uniformity (carbide and grain size) after quenching. Uniformly distributed carbides and grain size effectively reduce stress concentration and retard crack propagation during impact loading, thus resulting in high impact toughness.

The combined effects of carbides and martensite blocks heterogeneity on the fatigue life scatter in bearing steel

[J].

Wear behavior and damage characterization for AISI 52100 bearing steels: Effect of hardness and spherical carbides

[J].

Effect of austenitizing temperature on isothermal quenching microstructure and mechanical properties of 52100 bearing steel

[J].

Improving the microstructure and impact toughness of bainite/martensite bearing steel by rare earth treatment

[J].

Tailoring microstructures of metals

[J].In the light of the property requirements to design microstructures will become an important develop direction of metal materials. Here, a new concept of microstructure tailoring is proposed. The main features of microstructure tailoring include designing mesoscale microstructure, establishing quantitative relation between microstructures and properties, accurately inverse-designing and fabricating microstructures to satisfy the property requirements. It means screening, multi-scale calculation, and quantification of the essential microstructural factors should be performed first. Second, the microstructures are purposefully fabricated after adjusting the thermodynamics and kinetics of phase transformation. Third, the microstructures are assessed and tailored through iterative optimization. Microstructure tailoring must be preceded by purification and homogenization of metals. Only when the purity problem of materials is solved first, the influence of inclusions and impurity elements can be eliminated. Only by eliminating the macro-segregation can the material achieve homogeneity. And then the intrinsic properties of the material be fully reflected. As an example of microstructure tailoring, this study investigates the expected fatigue-life requirements of M50 (G80Cr4Mo4V) steels used for bearings in aircraft engines. By controlling the macro-segregation and purification, it is found that the fatigue-life of M50 steel mainly depends on primary carbides. And then the size, type, and morphology of the primary carbides are quantitatively tailored to fulfill the fatigue-life requirement. With technological developments in the metallurgy industry, microstructure tailoring will become a mainstay of the development of metals. And, applying data science and modeling along with microstructure tailoring technology, the alloy design will be gradually optimized in the future. The expensive metal addition will be reduced gradually, so as to save resources and develop green materials.

金属材料的组织定制

[J].根据性能需求设计组织是金属材料的重要发展方向。本工作提出了金属材料组织定制的新学术理念,其内涵是:基于材料物理本质进行介观尺度设计,建立组织与性能的量化关系,通过逆向精准调制并制备材料组织,满足材料服役性能需求。即,根据服役性能需求,首先进行组织筛选、跨尺度计算与组织要素量化,然后基于热力学和动力学调控进行组织制备,最后进行性能考核,迭代优化,实现组织定制。组织定制的前提是保证金属材料的纯净度和均质性,只有解决了材料的纯净性问题,夹杂物、杂质元素的影响作用才能排除;只有消除了宏观偏析缺陷的影响,材料才能实现均质性,材料的本征性能才能充分体现。本工作以航空发动机轴承用M50 (G80Cr4Mo4V)钢为例,介绍了在控制钢的纯净度和宏观偏析基础上,根据疲劳性能目标要求,指出粗大的共晶碳化物是影响疲劳性能的关键组织,进而对碳化物量化设计,最后通过控制碳化物尺寸、类型、形貌及演化行为满足了疲劳性能需求。随着冶金工业的技术进步,组织定制是金属材料学科发展的必然。依托材料计算与数据科学,在组织定制基础上,未来将逐步优化合金成分设计,实现贵金属元素减量化、微量化直至素化,从而节约资源,发展绿色材料。

Effect of quenching and tempering temperature on microstructure and mechanical properties of a new medium carbon alloy steel 42CrMo4M

[J].

淬火及回火温度对新型中碳合金钢42CrMo4M组织性能的影响

[J].借助光学显微镜、扫描电镜、透射电镜、拉伸试验机、冲击试验机等研究了热处理工艺对新型中碳合金钢42CrMo4M组织性能的影响。结果表明,经800~900℃淬火油冷后,42CrMo4M钢的淬火态组织主要为板条马氏体,且随着淬火温度的升高,晶粒尺寸逐渐增大,马氏体板条粗化,在860℃淬火时,晶粒度均匀且硬度最高。经860℃淬火后,在580~700℃回火温度范围内,随着回火温度的升高,42CrMo4M钢中的碳化物由长条状向球形转化,并由马氏体边界处不均匀分布演变为基体中弥散分布;当回火温度达到700℃时,42CrMo4M钢中碳化物明显粗化;随着回火温度的升高,42CrMo4M钢的强度先升高后降低,-20℃低温冲击吸收能量先增大后减小。680℃回火时,42CrMo4M钢的冲击吸收能量达到峰值,为99 J。在试验条件下,42CrMo4M钢经860℃淬火及660~680℃回火后具有良好的综合力学性能。

Effect of surface quenching process on hardened layer of 42CrMo steel for large bearing ring

[J].42CrMo medium carbon bearing steel was surface quenched with different temperatures and quenching mediums. Then the microstructure and hardness of different regions of the quenched specimens were tested and analyzed by means of Rockwell hardness tester, metallographic microscope, scanning electron microscope and transmission electron microscope. The results show that after surface quenching treatment, according to the hardness from large to small, the specimen can be divided into three different regions: hardened zone, transition zone and base material. The depth of surface hardened layer increases with the increase of surface quenching heating temperature, and that of oil quenching is significantly reduced compared with that of water quenching. Microstructure analysis shows that the microstructure in the water quenching hardened zones are all martensite, while the oil quenching has a slow cooling rate, which causes that the hardened zone is martensitic+ferrite. The transition zones under different surface quenching conditions are all martensite+tempering sorbite. Furthermore, the base material is the tempered sorbite in the original quenched and tempered state. Differences in the microstructure of hardened zone, transition zone and base material leads to differences in hardness in different regions. In practical applications, appropriate heating temperature for water quenching should be selected according to the required depth of the hardened layer.

表面淬火工艺对大型轴承套圈用42CrMo钢淬硬层的影响

[J].对42CrMo中碳轴承钢进行不同温度中频感应加热及淬火介质的表面淬火处理,并使用洛氏硬度计、光学显微镜、扫描电镜及透射电镜对淬火试样不同区域组织及硬度进行测试分析。结果表明,经表面淬火处理后,按硬度由大到小试样可分为淬硬区、过渡区及基体3个区域,随着表面淬火加热温度的升高,表面淬硬层的深度增加,并且相对于水淬,油淬的淬硬层深度显著减少。组织分析表明,水淬淬硬区组织均为马氏体,而油淬工艺由于冷速较慢,淬硬层组织为马氏体+铁素体组织,不同表面淬火工艺条件下过渡区组织均为马氏体+回火索氏体,基体为原始调质态的回火索氏体。淬硬区、过渡区及基体的组织差异导致不同区域的硬度差异。实际应用中应根据所需淬硬层深度选择合适的水淬加热温度。

Study on surface quenching technology and properties of thick and large section 42CrMo steel

[D].

厚大断面42CrMo钢表淬工艺与性能研究

[D].

Research and application of surface quenching process for rings of main slewing bearing used in shield tunneling machines

[J].

盾构机主轴承套圈表面淬火工艺研究及应用

[J].

Review materials of the main bearing with a diameter of 8.01 m for super large shield

[R].

超大直径盾构机用Ф8.01米主轴承评审材料

[R].

Final research project report on bearing steels with medium carbon content and their heat-treatment processes supported by the Strategic Priority Research Program of the Chinese Academy of Sciences

[R].

中碳轴承钢材料与热处理先导专项课题实施绩效报告

[R].

Effect of heat treatment on strengthening and toughening mechanism of 42CrMoVRE steel

[J].

热处理对42CrMoVRE钢强韧化机制的影响

[J].

Recent advances in key technologies of shield tunnel engineering in China

[J].

中国盾构隧道工程关键技术的新进展综述

[J].