在GH3536合金的冷变形过程中,碳化物颗粒所带来的微观组织损伤显然是制约合金质量提高的关键因素,因此需要研究碳化物对GH3536合金冷变形损伤的影响规律并加以控制。本工作通过0.156 mm厚的薄带材冷轧变形实验以及直径6 mm、长9 mm圆柱的室温压缩变形实验,并结合有限元模拟,探讨了碳化物形貌与分布特征对组织损伤的影响规律。最后,通过热处理实验,总结了碳化物在热处理过程中的演变规律,提出了改善合金原始组织中碳化物形态的具体措施,为GH3536合金冷变形过程中碳化物的控制提供参考。

1 实验方法

GH3536合金采用真空感应熔炼加电渣重熔的双联工艺生产,经均匀化开坯后获得尺寸为310 mm × 213 mm × 71 mm的锻态合金坯料,取样分析可知合金的化学成分(质量分数,%)为:C 0.079,Cr 22.25,Mo 8.88,W 0.64,Co 1.77,Fe 17.96,Al 0.17,Ti 0.05,Ni余量。锻态合金坯料经线切割为多块10 mm × 10 mm × 4 mm的试样,然后分别在1000、1040、1080、1110、1150、1180以及1210℃的环境温度下进行30 min热处理随后水淬冷却处理。在经1180℃、30 min固溶热处理后的样品上切取直径6 mm、长9 mm的表面车光的小圆柱,在WDW-200D微机控制万能材料试验机上进行总变形量为55.6%、应变速率为0.028 s-1的室温压缩变形实验。

薄带材原始材料为热轧工艺生产的直径为46 mm的棒状合金坯料,为了得到晶粒尺寸均匀的初始组织,经1180℃、30 min固溶热处理及水淬冷却处理后,获得了平均晶粒尺寸约为85 μm的初始组织。切取尺寸为90 mm × 20 mm × 5 mm的样品,先经过多道次的50%变形量的冷轧工艺(1080℃、30 min中间道次退火,冷却方式均为水淬)加工至0.156 mm厚度,随后再冷轧50%的变形量至厚度约0.078 mm。

样品经过机械抛光和电解抛光(2.20 mL浓H2SO4 + 80 mL CH4O溶液,10 V,5 s)后,采用配置BRUKER X射线能谱仪(EDS)附件的JSM-7001F场发射扫描电子显微镜(SEM),以及9XB-PC正置光学金相显微镜(OM)观察析出相。为了定量研究热处理对析出相含量的变化以及不同尺寸碳化物演变的影响,本工作采用ImageJ软件的Analyze Particles功能获取析出相的面积分数与最小外接矩形尺寸。

2 有限元计算方法

本工作采用MATLAB工具对碳化物的真实形貌进行精确建模,利用ABAQUS/Standard有限元求解器对冷变形过程中的碳化物与合金基体的变形行为进行模拟计算,以获得不同碳化物组织状态的应力/应变分布。计算过程基于经典的连续介质力学弹塑性理论,并假设基体与碳化物为理想结合的状态,基体与碳化物之间的载荷传递是连续的,变形过程中界面未发生分离。

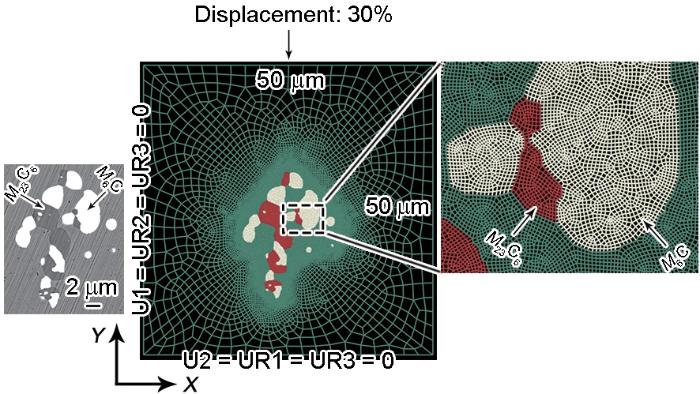

有限元模型尺寸为50 μm × 50 μm和180 μm × 240 μm。采用四边形为主的混合网格划分方式,单元类型为二阶平面应变单元CPE8R和CPE6。其中50 μm × 50 μm的模型最多有31568个单元,96727个节点;180 μm × 240 μm的模型最多有318729个单元,970802个节点。碳化物附近的基体单元最小长度在(50~100) × 10-3 μm数量级,计算最多耗时约13.5 h (Intel i9 10900K @ 3.7GHz)。计算过程中认为碳化物为理想弹性的各向同性材料,M6C、M23C6碳化物的弹性模量以及Poisson比数据由JmatPro软件提供,分别为300 GPa、0.24和321 GPa、0.24。由于2种碳化物均假设为理想弹性各向同性材料,弹性模量相近且Poisson比一致,因此有限元计算应力/应变结果数值上仅有略微差异[23]。同时根据实验结果,碳化物的种类对破裂影响并不明显,因此下文的圆形碳化物仅展现M6C的应力结果,不深入讨论碳化物种类所带来的差异。合金基体采用弹塑性模型描述,相关的材料本构模型采用万能材料试验机输出的室温压缩变形曲线数据,Poisson比采用0.32[24]。边界条件以及加载方式如图1中所示,对左端约束使X轴方向不发生位移,绕Y、Z轴不发生旋转(XSYMM:U1 = UR2 = UR3 = 0);右端不约束为自由变形;底部约束使Y轴方向不发生位移,绕X、Z轴不发生旋转(YSYMM:U2 = UR1 = UR3 = 0);上端施加沿Y轴方向的位移载荷,使不同尺寸的模型产生30%的变形量。最终构建了描述碳化物形貌特征以及不同碳化物分布特征(条带状分布与零散分布)的两类模型用于计算分析。

图1

图1

SEM照片获取GH3536合金碳化物特征并建立有限元模型

Fig.1

Carbide characteristics of GH3536 alloy obtained by SEM and the finite element model

3 实验结果与讨论

3.1 碳化物特征与冷变形损伤

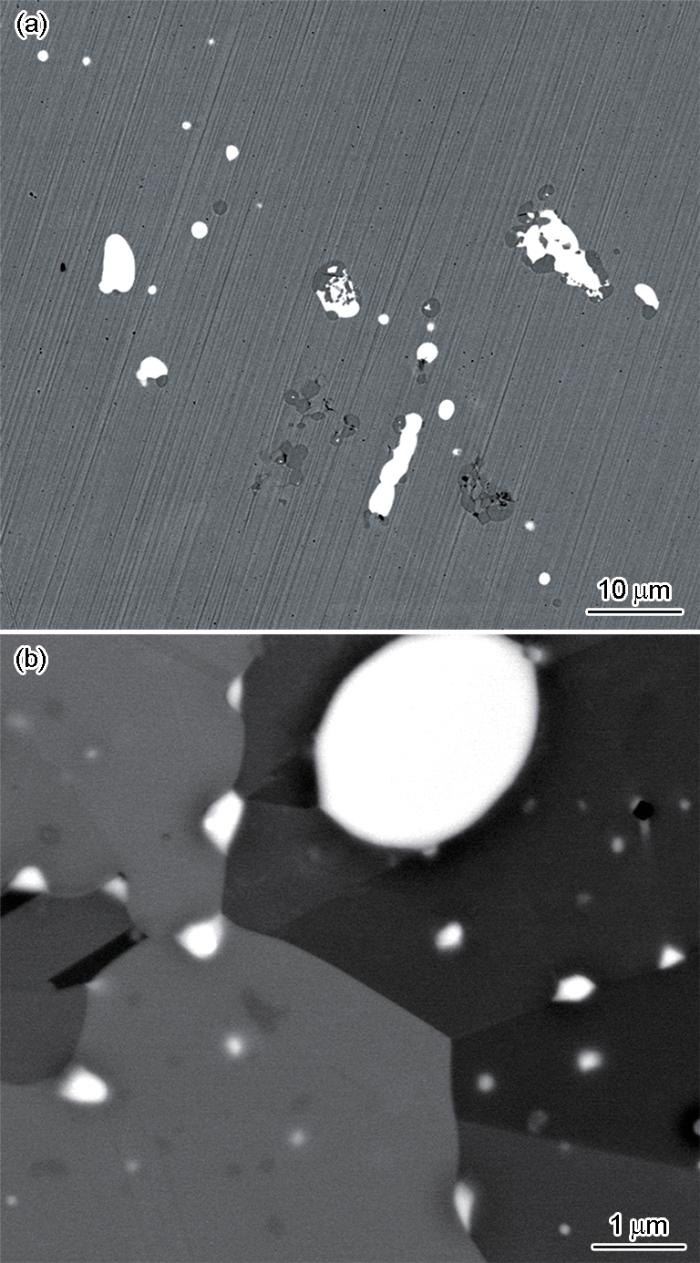

GH3536锻态合金经1180℃、30 min固溶热处理后,合金中主要存在圆形以及形状不规则的复合型碳化物,如图2a所示。EDS测试结果显示,合金中的析出相主要为富集Mo元素的M6C型碳化物(图2白色颗粒),以及富集Cr、Mo元素的M23C6型碳化物[2,3] (图2深灰色颗粒)。合金中的碳化物尺寸差异较大,小尺寸碳化物约为1 μm,而形状不规则的复合型碳化物尺寸甚至可达25 μm。图2b中锻态合金经过1110℃、30 min固溶热处理,合金晶界处主要存在小尺寸碳化物,而未经热处理的合金晶界还存在连续分布的碳化物。合金中的碳化物存在局部团聚现象,其中小尺寸碳化物可通过团聚形成较大区域分布的团聚状碳化物,此外,也能观察到碳化物的条带状分布现象。

图2

图2

GH3536锻态合金的碳化物SEM像

Fig.2

SEM images of carbides of forged GH3536 alloy (white: M6C, dark gray: M23C6)

(a) morphology of carbides (1180oC, 30 min solid solution heat treatment)

(b) grain boundary carbides (1110oC, 30 min solid solution heat treatment)

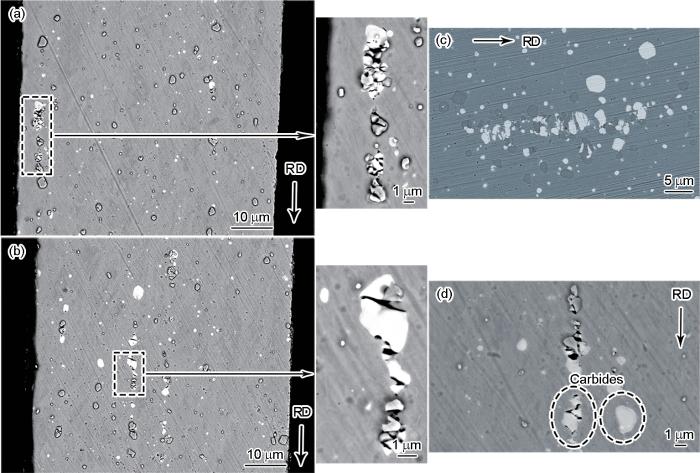

图3给出了0.156 mm厚的薄带材经冷轧50%变形量(0.078 mm)后的变形组织。在靠近带材表面以及中心位置观察到形状不规则的碳化物的破裂现象,说明GH3536合金薄带材在冷轧过程中,形状不规则的碳化物更容易破裂碎化。虽然碳化物破裂后产生的间隙可在一定程度上被合金基体填充[25],但对于遗留下来的形状不规则的碳化物,在后续变形过程中仍然会产生破裂,并且碳化物内部的裂纹不可被基体修复。根据断裂理论[19],韧性材料通常会因微观孔洞的形核、生长与合并而形成宏观裂纹进而导致材料失效,其中微孔洞一般在夹杂物和第二相颗粒处形核。由于GH3536合金韧性较好且存在大量碳化物[24],因此在该合金超薄带材的制备过程中,需要重点对碳化物进行控制,否则在冷变形过程中产生的微孔洞及裂纹缺陷将导致超薄带材的成形性降低以及服役力学性能较差的结果。

图3

图3

GH3536合金带材冷轧变形50%至约0.078 mm厚度的碳化物破裂

Fig.3

Carbide fracture in GH3536 alloy strip 0.078 mm thick with 50% cold rolling deformation (RD—rolling direction) (a, b, d) longitudinal section (c) rolling section

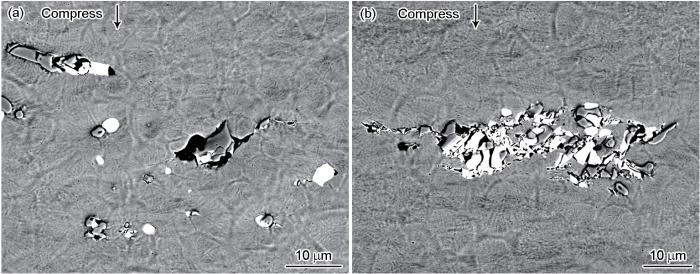

图4

图4

GH3536合金经1180℃、30 min固溶热处理的室温压缩变形55.6%的碳化物破裂

Fig.4

Carbide fracture of GH3536 alloy (1180oC, 30 min solid solution heat treatment) with 55.6% compression deformation at room temperature (a, b)

3.2 冷变形组织的应力/应变分布

图5

图5

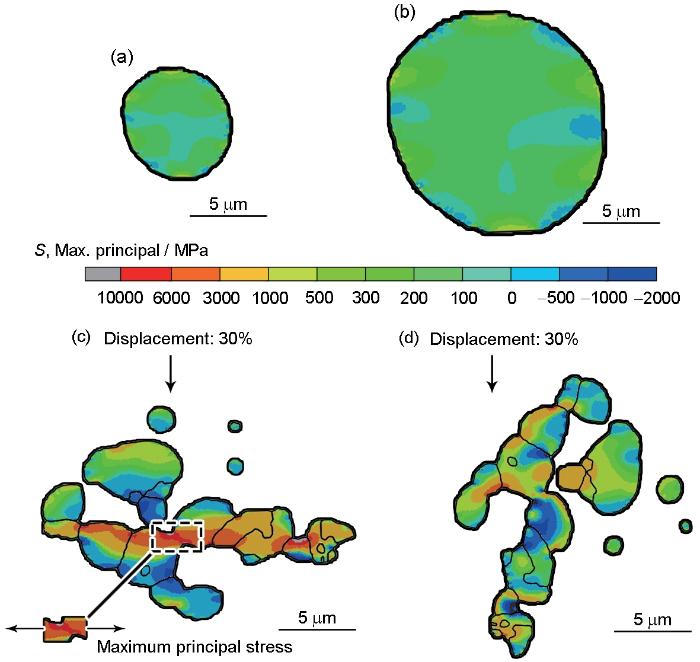

GH3536合金30%变形量的圆形碳化物及形状不规则碳化物的最大主应力分布

Fig.5

Maximum principal stress distributions of circular carbides with diameter of 7.1 μm (a) and 14.5 μm (b), and irregular carbides with the angle between the long axis and the deformation direction of 90° (c) and 0° (d) in GH3536 alloy with 30% deformation

从图5c和d可以看出,碳化物截面尺寸较小的区域更容易产生应力集中。当变形方向垂直于形状不规则碳化物的长轴方向时,碳化物内部最大主应力数值更大,即非等轴的碳化物内部应力分布具有方向性。当碳化物的尺寸纵横比较大,变形方向与长轴方向垂直时,碳化物内部将产生较大拉应力。这种特征条件下极易使碳化物整体破坏,与3图b和4a中的损伤现象相吻合。图5c中碳化物红色部位的应力方向如箭头所示,即最大主应力方向垂直于变形方向,该现象可解释碳化物中平行于变形方向的裂纹(图3和4)是由垂直于断裂面的较大的最大主应力所致[18]。图3d中较小尺寸的碳化物也因不规则的形貌特征使其内部应力急剧增加,进而导致了碳化物破裂。从图5中的应力分布可知,由于形状不规则的碳化物内部存在应力远大于1000 MPa的区域,而较大的最大主应力易使碳化物破裂,这与冷变形中大量形状不规则碳化物的破裂现象一致。

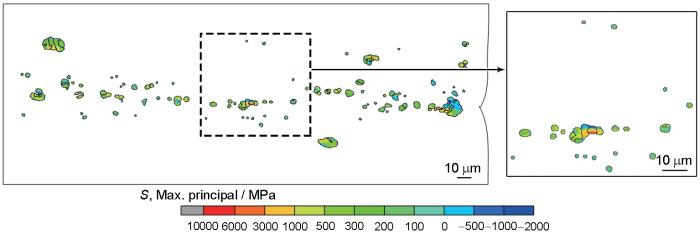

图6

图6

30%变形量的GH3536合金中条带状分布碳化物的最大主应力分布

Fig.6

Maximum principal stress distribution of banded carbides in GH3536 alloy with 30% deformation

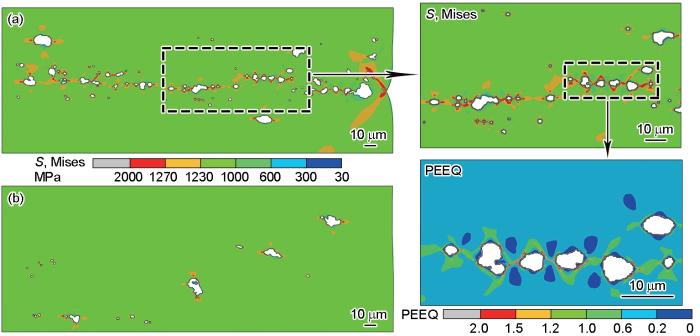

因为实验中观察到碳化物周围基体存在局部损伤开裂,而基体的应力/应变分布决定了裂纹的萌生与发展,所以需要分析碳化物分布特征对基体应力/应变分布的影响,进而确定基体中易损伤开裂的位置并获得控制碳化物分布状态的依据。图7为碳化物不同分布特征周围基体的Mises等效应力与等效塑性应变(PEEQ)的分布云图。从图7a的等效塑性应变局部放大图中可以看出,碳化物周围边界处的基体塑性变形程度低,这些基体中的塑性变形受约束的区域,将促进孔洞与界面脱黏的早期形成[17]。由于基体的应力分布可作为裂纹扩展路径的判断依据[19~22],根据平行于变形平面的相邻碳化物间的基体应力数值最大且应力分布不均匀,可判断该区域更易颈缩失稳而产生裂纹。因此碳化物间基体的应力/应变不均匀分布特征能在一定程度上解释实验中基体局部出现裂纹的现象。根据理论计算结果,当碳化物呈团聚的条带状分布时,平行于变形平面且间距较小的碳化物间基体易损伤开裂,且损伤区域具有连贯性。而图7b中零散分布的碳化物,由于碳化物分布的团聚程度较低、连贯性低、碳化物间距较大,因此其应力分布结果优于条带状分布情况。综合以上分析,碳化物的团聚与条带状分布是引起基体应力和开裂倾向增加的主要原因。

图7

图7

GH3536合金30%变形量的碳化物周围基体应力/应变分布

Fig.7

Stress and strain distributions of matrix around carbides of GH3536 alloy with 30% deformation (PEEQ—equivalent plastic strain)

(a) carbide banded distribution (b) carbide scattered distribution

3.3 碳化物的热处理调控及其演变规律

GH3536合金在冷变形过程中,不规则形貌及团聚的条带状分布的碳化物的内部开裂现象,以及在基体中形成的裂纹扩展通道,均会促使合金损伤失效。为了改善GH3536合金在冷变形过程中的组织损伤问题,并提高超薄带材的质量,需要合理调控变形前组织中的碳化物形貌和分布特征。本工作基于热处理过程中碳化物演变规律,试图通过热处理的方法改善原始组织中的碳化物形貌和分布特征,进而给出改善冷变形过程组织损伤的热处理方法。

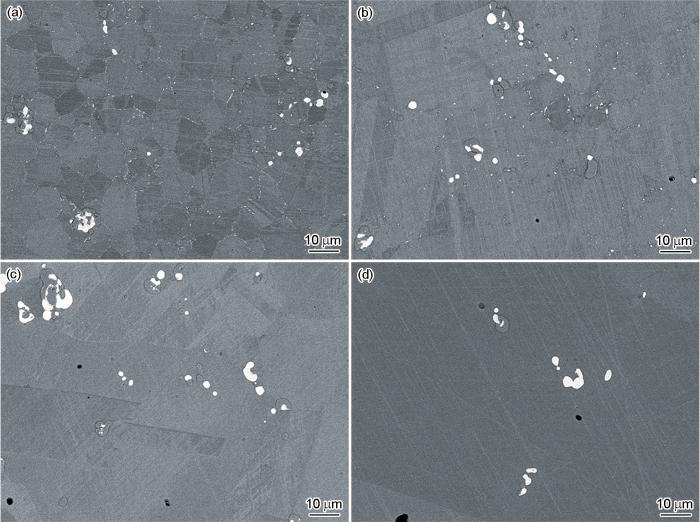

图8

图8

GH3536合金碳化物随热处理温度的变化

Fig.8

Change of carbide with heat treatment temperature in GH3536 alloy

(a) 1000oC (b) 1110oC (c) 1150oC (d) 1210oC

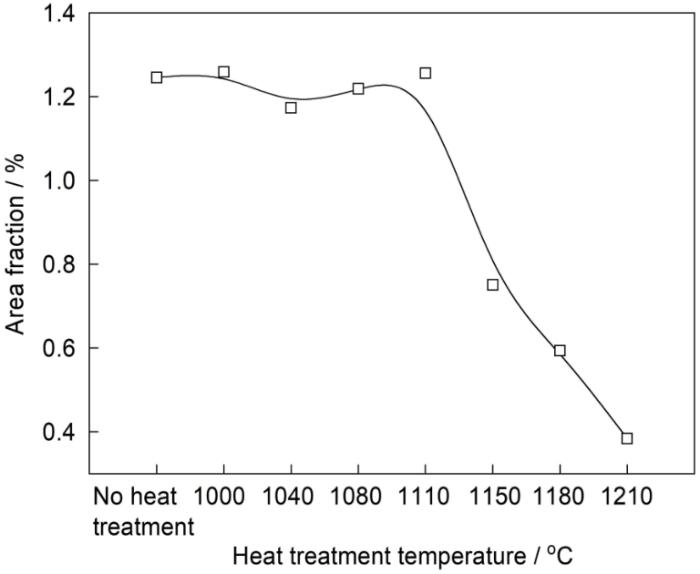

为了定量研究热处理对碳化物含量变化的影响,从金相照片中提取碳化物形貌照片,运用ImageJ软件得到了碳化物面积分数与热处理温度的关系曲线,如图9所示。可以看出,当温度在1000~1110℃范围时,碳化物含量没有发生明显变化,该阶段主要为晶界部分碳化物回溶,由连续分布转为孤立分布。当温度≥ 1150℃时,碳化物整体含量大幅度降低,因为大量小尺寸碳化物发生回溶。当温度处于1210℃时,碳化物面积分数达到较低值(0.38%),此时合金组织中主要存在大尺寸的碳化物。

图9

图9

GH3536合金碳化物面积分数随热处理温度的变化曲线

Fig.9

Change curve of area fraction of carbide with heat treatment temperature in GH3536 alloy

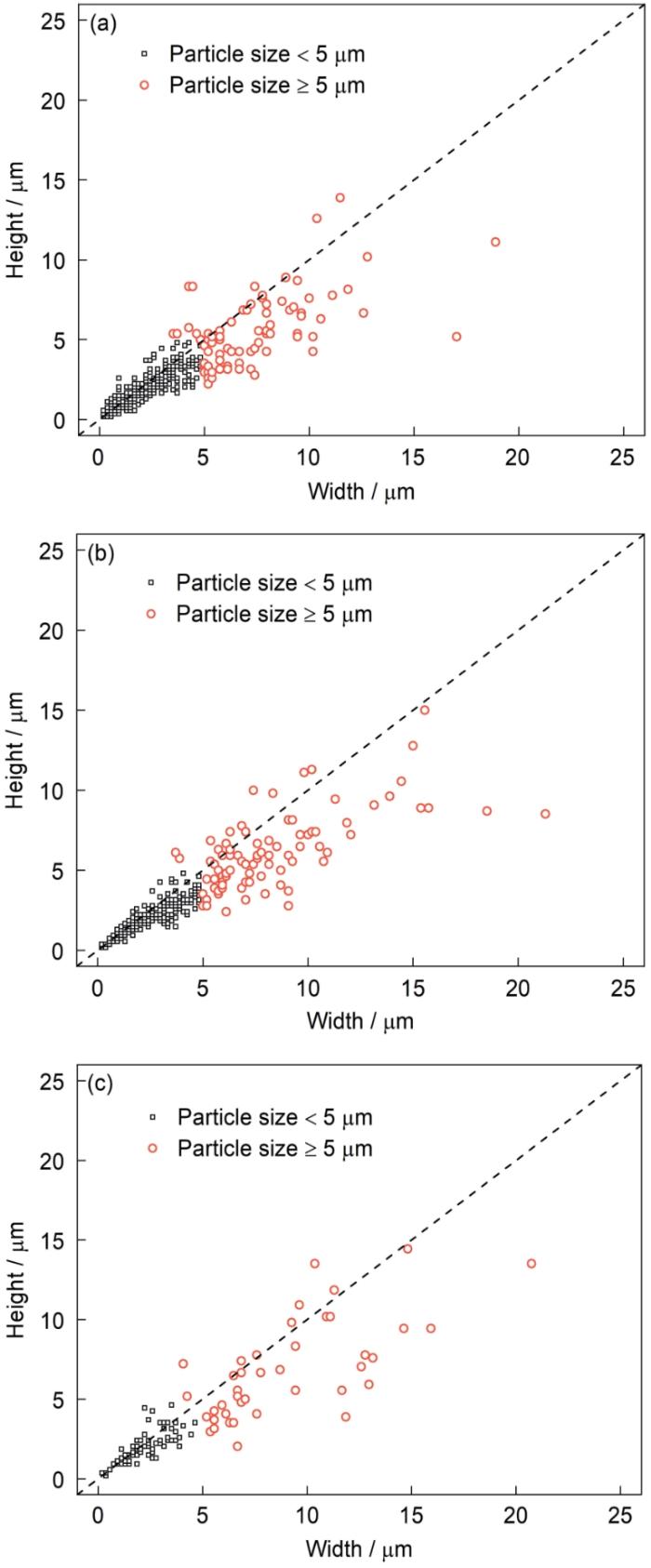

为了进一步获得不同温度热处理时不同尺寸的碳化物演变规律,利用ImageJ软件得到颗粒的最小外接矩形尺寸分布。图10中比较了热处理温度为1110、1150和1210℃时的碳化物尺寸分布。在1150℃时碳化物含量明显减少是小尺寸碳化物大量回溶所致(尺寸< 5 μm),而在1210℃碳化物含量进一步降低,是因为小尺寸以及5~10 μm的大尺寸碳化物回溶所致。热处理的统计结果显示:在1210℃热处理时,仍存在尺寸大于20 μm的大尺寸碳化物;大量碳化物整体偏离等轴,甚至纵横比接近4;大于5 μm的碳化物尺寸范围主要集中在5~10 μm。

图10

图10

GH3536合金碳化物的最小外接矩形尺寸随热处理温度的变化

Fig.10

Changes of minimum circumscribed rectangle size of GH3536 alloy carbide with heat treatment temperature

(a) 1110oC (b) 1150oC (c) 1210oC

综合以上分析,通过对GH3536合金(1150~1210℃)、30 min进行热处理,可调整碳化物的团聚程度并明显改善碳化物的条带状分布,但仅通过热处理的方式并不能消除尺寸大于10 μm的碳化物,也不能改善形状不规则碳化物的形貌特征。

3.4 GH3536合金碳化物控制原则

GH3536合金中碳化物尺寸范围较广,主要集中在10 μm以内,也存在接近25 μm的M6C/M23C6复合型大尺寸碳化物。在冷变形时,碳化物对合金冷变形组织损伤的影响具体如下:形貌不规则的碳化物容易发生破裂,而小尺寸圆形碳化物的破裂倾向较小;对于形貌不规则的碳化物,特别是局部细长或纵横比较大的碳化物,当变形方向垂直于碳化物的长轴方向时碳化物破裂现象更为严重;有限元计算结果说明,形貌的不规则程度是导致碳化物内部应力增加进而促使碳化物破裂的关键因素,同时碳化物的团聚程度与尺寸也会对碳化物破裂带来一定的影响;当碳化物存在团聚与条带状分布特征时,碳化物之间的基体应力水平明显增加,进而使基体局部损伤开裂的倾向增加。实验结果表明,虽然多道次的冷轧退火或1150~1210℃、30 min的热处理能改善小尺寸碳化物的分布状态,但不能完全改善局部大尺寸碳化物的形貌特征及其团聚状态。因此对于需要多道次冷轧变形的GH3536合金超薄带材而言,若想获得较高的质量水平,应在合金前序制备过程中对大尺寸碳化物的控制予以充分考虑。

本工作虽然没有深入讨论碳化物尺寸较大时对组织损伤的影响,但结合已有研究[19],大尺寸颗粒较大概率存在内部缺陷因而更容易发生破裂。当第二相颗粒较粗大时[26],冷变形过程颗粒会发生破碎并引入内部组织裂纹等缺陷,缺陷的数量随着变形量的增加而增加,所以碳化物的尺寸控制也是极为重要的。对于GH3536合金,当碳化物尺寸大于10 μm时,碳化物较难发生回溶,因此为了避免热处理时出现Ostwald熟化现象,以及冷变形时因较大尺寸碳化物破裂而产生的大裂纹,应尽量控制原始组织中尺寸大于10 μm的碳化物数量。由于热处理并不能完全消除尺寸大于10 μm的碳化物,因此只能从前序工艺如冶炼、均匀化、开坯等阶段进行调控。

规则的圆形碳化物形貌特征和较低的碳化物团聚程度,不仅可以减少合金冷变形过程的微观组织损伤,还可以避免碳化物形貌特征与条带状分布特征带来的材料性能的各向异性。所以对GH3536合金而言,碳化物的控制原则为尽量获得尺寸< 10 μm的碳化物,且同时考虑碳化物形貌的规则程度和碳化物分布的均匀性,可通过控制热处理温度≥ 1150℃来改善碳化物的团聚与条带状分布特征。

4 结论

(1) GH3536合金中大部分碳化物尺寸小于10 μm,但也存在约25 μm的M6C/M23C6复合型大尺寸碳化物。碳化物形貌呈现不规则和圆形颗粒特征,存在团聚与条带状分布特征。

(2) 尺寸较大、形状不规则且呈团聚分布的碳化物,在冷变形过程中的应力与破裂倾向较大,而小尺寸圆形碳化物的应力与破裂倾向较小。

(3) 碳化物的团聚与条带状分布是影响基体局部开裂的主要因素,碳化物间距较小且呈连贯分布时基体的应力与开裂倾向较大,而间距较大且呈零散分布时应力与开裂倾向较小。

(4) 通过提高热处理温度至1150℃以上可以明显改善小尺寸碳化物的分布特征,减少碳化物团聚与条带状分布,但难以改善尺寸大于10 μm的碳化物形貌和分布特征。

参考文献

Precipitation behavior of Ni-Cr-22 Fe-18 Mo (Hastelloy-X) and Ni-Cr-22 Co-12 Mo (Inconel-617) after isothermal aging

[J].

Phase precipitation and time-temperature-transformation diagram of Hastelloy X

[J].

Microstructure evolution of alloy 625 foil and sheet during creep at 750oC

[J].

Combined effects of thin-section size, grain size and cavities on the high temperature creep fracture properties of a nickel-base superalloy

[J].

On the thin-section size dependent creep strength of a single crystal nickel-base superalloy

[J].

Relationship of mechanical characteristics and microstructural features to the time-dependent edge notch sensitivity of Inconel 718 sheet

[R].

The influence of grain boundary precipitates on creep fracture of Inconel 718

[A].

Carbide precipitation in nickel base superalloys 718 and 625 and their effect on mechanical properties

[A].

Creep-testing foils and sheets of alloy 625 for microturbine recuperators

[A].

A review on micromechanical methods for evaluation of mechanical behavior of particulate reinforced metal matrix composites

[J].

Particle distribution-dependent micromechanical simulation on mechanical properties and damage behaviors of particle reinforced metal matrix composites

[J].

The influence of particle size and particle fracture on the elastic/plastic deformation of metal matrix composites

[J].

The influence of particle shapes on strength and damage properties of metal matrix composites

[J].The influence of the distribution of particle shapes, locations and orientations on the mechanical behavior of the particle reinforced Metal-Matrix Composite (MMC) is studied through finite element (FE) method under different loading conditions in this investigation. The FE-model with multi-particle is generated through the random sequential adsorption algorithm, with the particles treated respectively as elastic-brittle circular, regular octagon and hexagon and square shape. Ductile failure in metal matrix, brittle fracture of particles and interface debonding are taken into account during the simulations. 2D cohesive element is applied to simulate the debonding behavior of interface. The damage models based on the stress triaxial indicator and maximum principal stress criterion are developed to simulate the ductile failure of metal matrix and brittle cracking of particles, respectively. Simulation results show that the interface debonding dominates the failure process under the loading, while the damage in particle grows at slowest rate compared with those in matrix and interface.

Effect of microstructure of particle reinforced composites on the damage evolution: Probabilistic and numerical analysis

[J].

Microstructure-sensitive investigation on the plastic deformation and damage initiation of amorphous particles reinforced composites

[J].

Competing mechanisms of particle fracture, decohesion and slip-driven fatigue crack nucleation in a PM nickel superalloy

[J].

Computational modeling of crack propagation in real microstructures of steels and virtual testing of artificially designed materials

[J].

A new criterion for the prediction of crack development in multiaxially loaded structures

[J].

Theoretical and experimental study of superimposed fracture modes I, II and III

[J].

Effects of elastic modulus, shape and volume fraction of an elastically inhomogeneous second phase on stress states in a loaded composite

[J].

ASM Specialty Handbook: Nickel, Cobalt, and Their Alloys

[M].