γ-TiAl合金因为其低密度、高比模量及其在一定高温区间内优异的抗蠕变性能和抗氧化性能而一直受到研究者的关注[1]。为了取得优异的综合力学性能,通常希望γ-TiAl合金得到晶粒细小均匀的全片层组织[2,3]。B是TiAl铸造合金最常用的晶粒细化元素,在γ-TiAl合金的铸造过程中扮演了重要的角色[4,5]。B元素对TiAl合金晶粒的细化机理,在长时间内引起了较为广泛的讨论,Cheng[6]总结了20世纪提出的B元素细化晶粒的3种机理:(1) 未熔化的TiB2作为形核质点促进形核[5];(2) 凝固过程析出的硼化物作为形核质点促进形核[7];(3) B元素的加入弱化了枝晶臂,导致枝晶臂易断而促进形核[8]。但这3种机理都不能完全解释个别实验现象,如B含量只有高于特定成分才可以有效细化晶粒。因此,Cheng[6]认为细化晶粒的原因是B在合金初生相中的溶解度极低,从而容易在凝固界面富集而形成成分过冷,最终促进液相均质形核而细化晶粒。而Hecht等[9]发现硼化物能促进β→α相变中的α形核,其与母相β不满足Burger's取向关系,即硼化物促进固态相变中的α非均质形核而细化晶粒。

γ-TiAl合金中的硼化物种类和晶体结构较为复杂,除了通常作为中间合金加入的TiB2,还发现了Ti3B4以及B27和Bf结构的TiB[6,10,11,12]。根据Hyman等[13]的报道,γ-TiAl合金中硼化物的形貌和尺寸与凝固条件、合金成分等密切相关;杨莉莉等[14]采用定向凝固研究了抽拉速率对γ-TiAl合金中硼化物形貌的影响,发现抽拉速率为5 mm/min时,相应硼化物为空心管状TiB和短棒状TiB2,而抽拉速率为12 mm/min时,相应硼化物为细长丝带状TiB2。相对已应用的α凝固γ-TiAl铸造合金,如Ti-48Al-2Cr-2Nb (原子分数,%,下同)和含0.8%TiB2 (体积分数)的Ti-45Al-2Nb-2Mn,β凝固γ-TiAl合金具有更好的高温性能,但需添加一定量的B元素促进β→α相变以控制铸造合金的片层晶粒尺寸,相应硼化物的形貌也不同于已报道的α凝固γ-TiAl合金[15]。虽然B元素作为晶粒细化元素添加量较少,但其形成的硼化物在γ-TiAl合金组织中仍占一定比例,且硼化物的Young's模量显著高于γ-TiAl合金基体,因而其对合金的力学性能有着较大的影响。Hu等[16,17]研究了硼化物尺寸和形貌对Ti-46Al-8Nb-1B合金精密铸造棒材力学性能的影响,发现硼化物尺寸细小的显微组织具有较好的室温塑性,而硼化物尺寸粗大的显微组织室温塑性较差,这与加载过程中微裂纹在脆性硼化物中萌生并迅速扩展,粗大硼化物更容易达到断裂失效临界尺寸有关;而弯曲的硼化物也容易导致材料室温塑性下降。γ-TiAl铸造合金通常应用于航空发动机低压涡轮叶片、扩压器等复杂部件,不同厚度位置的冷却速率相差较大,相应显微组织及其力学性能差别较大。上述已报道的冷却速率对γ-TiAl合金硼化物的影响大多针对定向凝固样品,而实际应用的熔模精铸件鲜有报道。因此有必要研究冷却速率对β凝固γ-TiAl合金熔模精铸件中硼化物晶体结构、形貌和尺寸等组织特征以及力学性能的影响,从而为复杂γ-TiAl合金精铸件的设计和组织、性能评估提供参考依据。

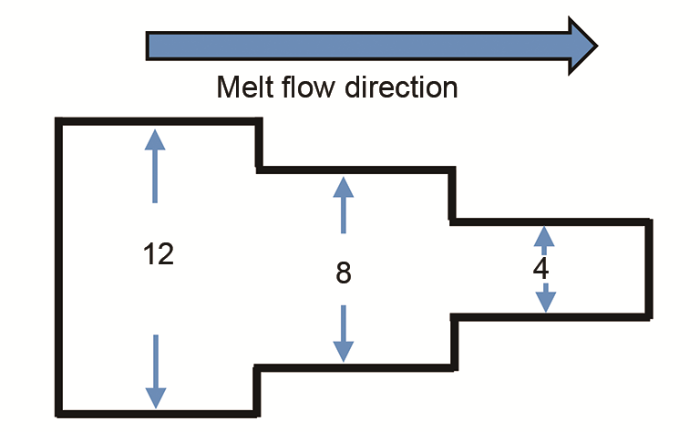

本工作设计了不同厚度的台阶铸板以获得冷却速率梯度,采用离心熔模精密铸造制备了不同冷却速率β凝固γ-TiAl合金样品,研究了冷却速率对显微组织,特别是硼化物组织特征,以及室温拉伸性能的影响,为第三代β凝固γ-TiAl铸造合金的组织、性能优化提供依据。

1 实验方法

实验中使用的γ-TiAl合金名义成分为Ti-43Al-4Nb-1Mo-0.5B。按照合金成分比例采用海绵Ti、Al豆、AlNb、AlMo和TiB2中间合金配比并压制电极,采用两次真空自耗熔炼制备母合金锭。结合涡轮叶片和扩压器等典型构件的结构特点,设计了图1所示4、8和12 mm不同厚度的台阶状铸板,以获得冷却速率梯度。母合金锭经真空感应熔炼后,离心浇铸到Y2O3面层的陶瓷模壳中制备台阶状铸板。铸板在1250 ℃、150 MPa热等静压4 h后,在1000 ℃下保温4 h进行去应力退火热处理。而后在铸板不同厚度位置抽取样品以观察显微组织,样品经过砂纸研磨、机械抛光和腐蚀后,利用Axiovert 200 MAT金相显微镜(OM)观察金相组织。采用MIAIA3 TESCAN 场发射扫描电镜(SEM)二次电子(SE)及背散射电子(BSE)模式观察显微组织及硼化物形貌,采用电子能谱(EDS)分析物相成分。采用Tecnai G2 20透射电镜(TEM)观察硼化物形貌,确定其晶体结构。TEM样品采用StruersTenupol 5双喷仪电解双喷制得,双喷液成分为6%HClO4+34%CH3(CH2)3OH+60%CH3OH (体积分数),温度为-25~-30 ℃。

图1

2 实验结果与讨论

2.1 冷却速率对显微组织和硼化物形貌的影响

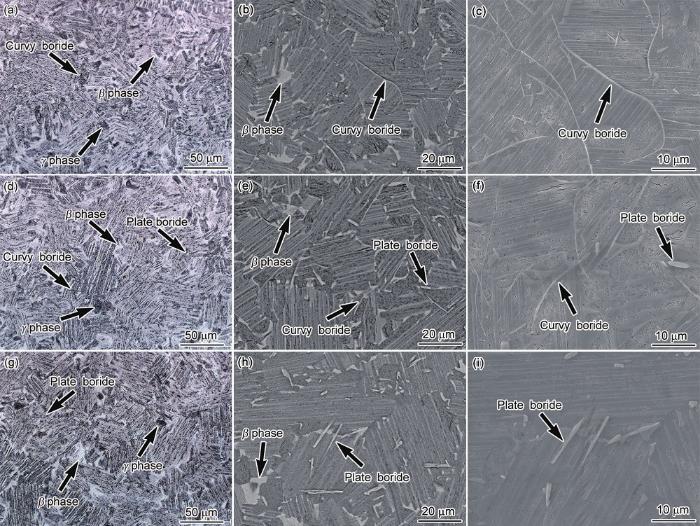

铸板不同厚度位置热等静压及热处理后的显微组织如图2所示。从图中可见,3种凝固条件下均得到了含有少量等轴γ晶粒的全片层组织,片层晶粒细小均匀,随着样品厚度增加,冷却速率减小,片层晶粒尺寸逐渐增大。采用截线法统计片层晶粒平均尺寸,4、8及12 mm厚度铸板中的平均晶粒尺寸分别为28、33和35 μm。

图2

图2

台阶状铸板不同位置热等静压及热处理后显微组织的OM、BSE-SEM和SE-SEM像

Fig.2

OM (a, d, g), BSE-SEM (b, e, h) and SE-SEM (c, f, i) images of microstructures in step plate with 4 mm (a~c), 8 mm (d~f) and 12 mm (g~i) thicknesses after hot isostatic pressing and heat treatment

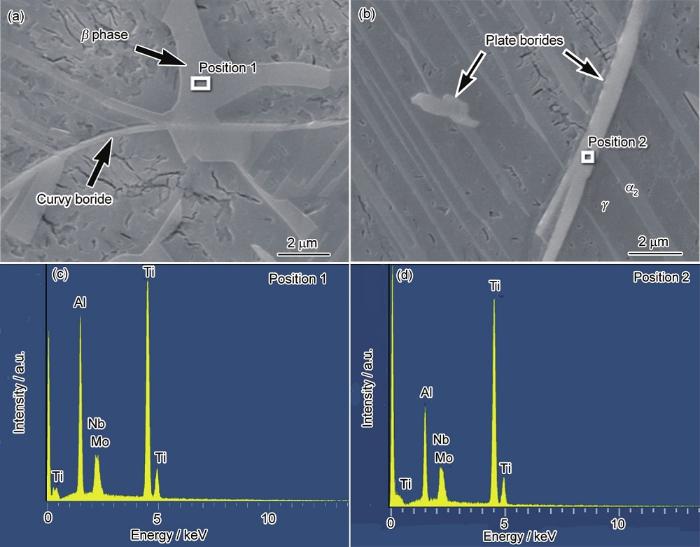

图3

图3

4和12 mm厚样品热等静压和热处理后的晶界SE-SEM像及其组成相β和硼化物的EDS分析

Fig.3

SE-SEM images of grain boundary (a, b) and EDS analyses of β (c) and boride (d) after hot isostatic pressing and heat treatment in step plate with 4 mm (a, c) and 12 mm (b, d) thicknesses

表1 图3a和b中不同位置EDS分析结果 (atomic fraction / %)

Table 1

| Position | Phase | Ti | Al | Nb | Mo |

|---|---|---|---|---|---|

| 1 | β | 53.25 | 38.54 | 5.15 | 3.06 |

| 2 | Boride | 62.58 | 27.81 | 7.99 | 1.62 |

硼化物的形状随冷却速率的变化存在差别,细长的弯曲丝带状硼化物在冷却速率最快的4 mm厚度样品中含量较多,呈团簇状分布在晶界,其长度为30~60 μm,如图2a~c所示;而片状或短棒状硼化物在冷却速率最慢的12 mm厚度样品中出现较多,其长度为5~20 μm,如图2g~i所示。8 mm厚度样品中的硼化物形状为上述两者的混合,既有细长的弯曲丝带状,也有平整的短棒状,长度为5~40 μm,如图2d~f所示。不同形状的硼化物在OM像中的衬度不同,其中丝带状的硼化物为黑色的细线,如图2a所示;而片状的硼化物为灰白色的短棒,如图2g所示。而在BSE-SEM像中,所有形状的硼化物都显现出较亮的衬度,如图2b、e和h所示。为避免EDS采集到基体成分,选择硼化物最粗的12 mm厚度样品分析其成分(图3b),发现其成分与β相接近,如图3d所示,其中Nb元素含量更高,而Al和Mo元素含量更少,硼化物中各元素含量如表1所示。

图4

图4

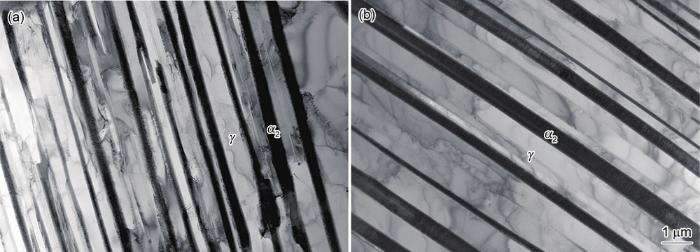

4和12 mm厚度铸板片层组织的TEM明场像

Fig.4

Bright field TEM images of lamellar grain in step plate with 4 mm (a) and 12 mm (b) thicknesses

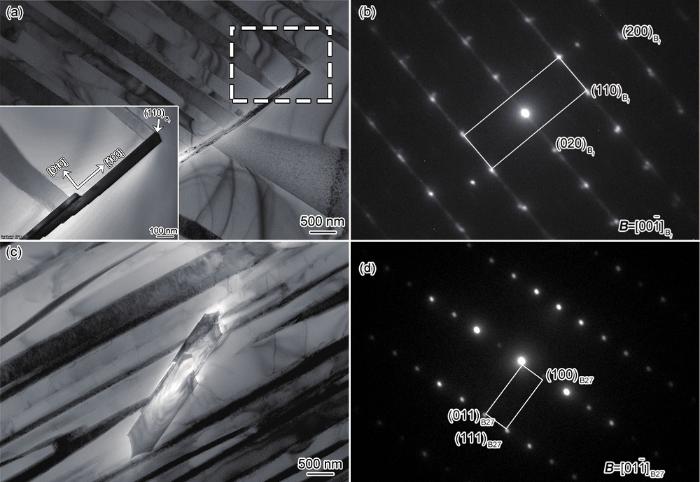

图5a和c分别为4和12 mm厚度样品中硼化物的TEM明场像,图5a中的插图为方框内硼化物端部的局部放大像。从图中可见,4 mm厚度样品中的硼化物长度明显大于12 mm厚度样品,但宽度小于12 mm厚度样品,相应的长径比明显大于12 mm厚度样品。2种形状硼化物的选区电子衍射花样(SAED)分别如图5b和d所示。经过计算晶面间距标定衍射斑点可知,长条丝带状硼化物为Bf结构的TiB,其晶格参数为a=0.323 nm,b=0.856 nm,c=0.305 nm;短片状硼化物为B27结构的TiB,其晶格参数为a=0.611 nm,b=0.305 nm,c=0.456 nm[10]。细长丝带状硼化物端部(图5a中插图)可观察到沿[010]方向的生长台阶,其终止于2个(110)面。结合SAED和TEM明场像可知,Bf结构的丝带状硼化物在[010]方向生长较慢,而在[100]方向生长较快。从图5b还可看出,[010]方向的SAED花样存在明显的拉线,这说明该方向对应的晶面存在较高密度的层错。相比于丝带状硼化物,12 mm厚度样品中短棒状硼化物长径比更小,其在[100]方向生长较慢,这与Hyman等[21]观察到的实验结果一致。且短棒状硼化物的SAED花样没有拉线,如图5d所示,这表明该硼化物内没有层错缺陷。

图5

图5

4和12 mm厚铸板中硼化物TEM明场像及其SAED花样

Fig.5

Bright field TEM images (a, c) and SAED patterns (b, d) of borides in step plate with 4 mm (a, b) and 12 mm (c, d) thicknesses (Inset in Fig.5a shows the enlarged view of boride tip in the rectangle)

经过以上分析可知,不同冷却速率形成的TiB晶体结构及其形状不同,但是两者都存在生长各向异性。其中快速冷却条件下的Bf结构TiB在[010]方向生长最慢,而慢速冷却条件下的B27 结构TiB在[100]方向生长最慢,这种生长各向异性与它们的晶体结构有关。根据Kitkamthorn等[12]给出的B27和Bf的晶体结构,B27的[100]和Bf的[010]方向上,其原子排列均为Ti原子和B原子相间排列;而在B27和Bf另外2个方向的晶面上,即B27的(010)和(001)面,以及Bf的(100)和(001)面,Ti原子与B原子的比例均为1∶1,这意味着生长过程中,B27的[100]方向和Bf的[010]方向的原子短程重排相较于各自的其它2个面更为困难,因而相应晶面生长速率慢。Kitkamthorn等[12]在Ti-44Al-4Nb-4Zr-1B合金中观察到TiB具有Bf结构,相应晶体生长也具有类似的各向异性。

本工作研究的β凝固γ-TiAl合金,提高冷却速率造成了硼化物长度增加,形状更加细长,而Hu[17]研究表明,提高Ti-46Al-8Nb-1B合金中的冷却速率反而减小了硼化物尺寸,这与2种合金的凝固路径存在差别有关。根据Ti-Al-B三元相图可知,β凝固γ-TiAl合金中的硼化物通过L→β+TiB共晶转变生成,而在高Al含量的α凝固γ-TiAl合金中通过L+β→α+TiB2包晶转变生成硼化物[13,22]。因此,对于β凝固γ-TiAl合金,冷却速率越快,过冷度越大,L→β+TiB共晶体生长越快,相应硼化物尺寸越大;而对于经过L+β→α+TiB2形成硼化物的α凝固TiAl合金,冷却速率越快,包晶转变进行得越不彻底,相应硼化物尺寸越小。

2.2 冷却速率对室温拉伸性能的影响

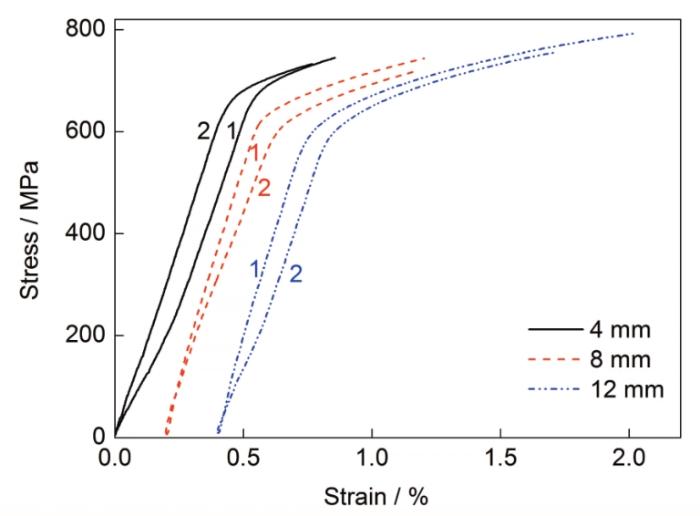

图6

图6

不同厚度样品的室温拉伸应力-应变曲线

Fig.6

Tensile strain-stress curves of samples taken from step plate with different thicknesses at room temperature

表2 不同厚度铸板的室温拉伸性能

Table 2

Thickness mm | No. | Yield strength MPa | Ultimate strength MPa | Elongation % |

|---|---|---|---|---|

| 4 | 1 | 732 | 744 | 0.27 |

| 2 | 717 | 733 | 0.29 | |

| 8 | 1 | 683 | 743 | 0.57 |

| 2 | 671 | 720 | 0.47 | |

| 12 | 1 | 666 | 793 | 1.17 |

| 2 | 666 | 756 | 0.79 |

4 mm厚度样品的晶粒尺寸最小,但室温塑性最差,这与已报道的γ-TiAl合金室温塑性随着晶粒尺寸减小而提高的结论相矛盾[20]。铸造γ-TiAl合金的室温塑性还与样品尺寸、样品表面粗糙度、片层取向和夹杂等密切相关[18,20,24,25,26]。本工作中所有的样品都加工成直径3 mm、平行段长度20 mm的拉伸样品,并进行了电解抛光处理,因此,可排除样品尺寸效应和表面粗糙度的影响。Yang等[27]研究表明,添加0.5%B可有效促进β凝固γ-TiAl合金中的非Burger's α相形成,消除β→α相变织构。本工作中B含量为0.5%,并且图2所示显微组织中的片层界面取向分布较为混乱无序,因此可排除片层取向的影响。

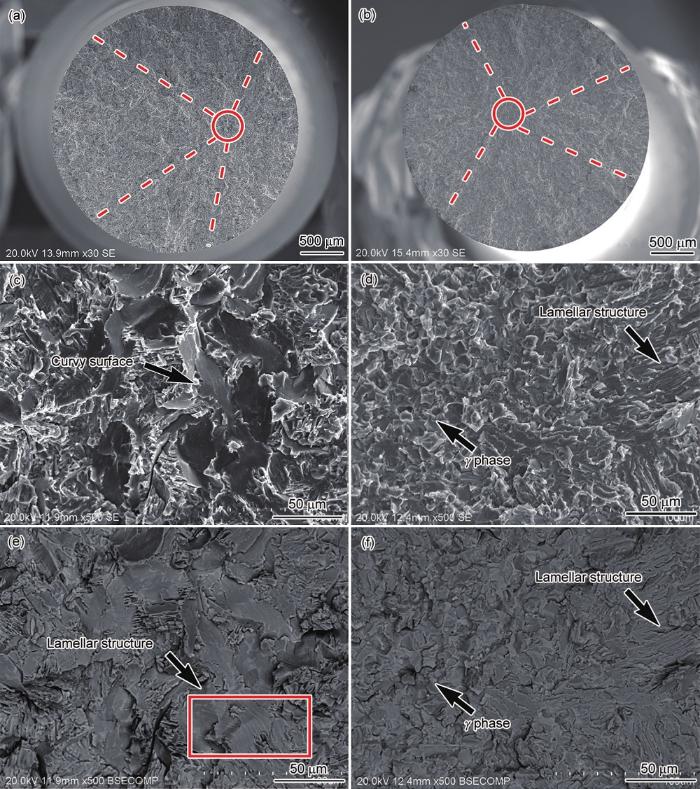

图7为4和12 mm厚度样品拉伸断口观察结果。在4和12 mm厚度样品的宏观形貌(图7a和b)中均未观察到Y2O3夹杂,从而排除了陶瓷夹杂的影响。但4 mm厚度样品心部具有明显的发散射线状形貌,即存在明显的裂纹源,如图7a所示。从其局部放大图(图7c)可以看出,裂纹源存在团簇分布的扭曲丝带状解理面,多数解理面与加载方向接近垂直,其宽度为10~20 μm,长度为30~60 μm。对应BSE-SEM像(图7e)中的扭曲解理面存在灰白相间的片层结构,如图中方框位置所示,说明该界面为片层晶粒晶界位置。而图2所示的显微组织中片层晶粒晶界犬牙交错,是典型的全片层组织。研究[28]表明,该类组织裂纹沿两相片层界面或者两相特定晶面萌生扩展,其中前者形成平直大平面的断口形貌,而后者形成细小平直的解理面,二者都与本研究裂纹源观察到的扭曲丝带状解理面明显不同。而根据图2b和c可知,4 mm厚度样品中的硼化物呈弯曲丝带状,其长度为20~60 μm,一般分布在片层晶粒晶界或者贯穿片层晶粒,这与裂纹源扭曲的丝带状解理面的形状、尺寸一致。由于B元素原子序数小,EDS较难定量分析B含量,但相似的断口形貌在含B γ-TiAl合金中也有报道,通过形貌、尺寸对比判断其为硼化物断裂界面[4,29]。

图7

图7

4和12 mm厚度样品断口宏观形貌和裂纹形核处形貌及其BSE-SEM像

Fig.7

Fracture surfaces (a, b), crack nucleation sites (c, d) and corresponding BSE-SEM images (e, f) of samples taken from step plate with 4 mm (a, c, e) and 12 mm (b, d, f) thicknesses (Circles in Figs.7a and b show the crack nucleation sites for high magnification observation. The rectangle in Fig.7e shows the lamellar structure in curvy surface of crack nucleation site)

硼化物的弹性模量远高于γ-TiAl基体,导致加载时其与基体应变不协调,并在两者的界面形成应力集中,并最终萌生裂纹,特别当界面垂直或接近垂直加载方向时,裂纹沿界面扩展迅速。因此,硼化物尺寸越大,界面形成的裂纹尺寸越大,越接近甚至超过合金断裂失效的临界裂纹尺寸,相应的室温塑性越低。这与已报道的硼化物尺寸越大,相应γ-TiAl合金室温塑性越差的结果相符[17]。这解释了不同冷却速率样品的室温塑性存在差别,特别是4 mm厚度样品室温塑性差的原因。

3 结论

(1) 设计的台阶状铸板获得了冷却速率梯度,随着冷却速率提高,β凝固γ-TiAl合金片层晶粒尺寸减小,晶界硼化物由短小的棒状变成细长的丝带状,相应长径比增大。

(2) β凝固γ-TiAl合金中的硼化物为TiB,在冷却速率较快样品中的细长丝带状硼化物为Bf结构;而冷却速率较慢样品中的短棒状硼化物为B27结构。其中Bf结构在[010]方向生长缓慢,而B27结构在[100]方向生长缓慢,这与相应方向上Ti原子与B原子的短程重排更为困难有关。

(3) 随着冷却速率加快,β凝固γ-TiAl合金的室温屈服强度提高,但室温塑性降低。冷速较快样品的室温塑性较差与细长弯曲丝带状硼化物垂直加载方向容易萌生裂纹并快速扩展有关。冷速较慢样品的裂纹萌生于晶界等轴晶粒,相应的室温塑性较好。