随着航空发动机推重比的不断提高,涡轮叶片的服役温度也越来越高。气膜冷却系统利用流通气体带走叶片内部的热量从而显著降低叶片的服役温度,因此成为目前提高涡轮叶片承温能力的主要途径之一[1~3]。然而,随着气膜冷却系统的不断优化,叶片内部结构越发复杂,导致叶身部位的壁厚越来越薄[4,5]。叶片不同部位铸造尺寸的差异会引起力学性能的差异,这种由截面尺寸引起性能偏离的现象称为尺寸效应。对于气冷空心叶片,人们关注更多的是薄截面尺寸效应,即薄壁效应[6]。纯薄壁效应是指在化学成分、晶体取向、显微组织和实验环境相同的条件下,截面厚度变薄对力学性能的影响[7]。复杂薄壁效应是指除了试样截面尺寸差异外,还包括试样的几何形状、显微组织和试样表面完整性等差异对力学性能的影响[6]。

通常情况下,薄壁试样的持久性能低于较厚尺寸的标准试棒。而且,由于等轴晶铸造合金的显微组织比定向凝固和单晶合金更为复杂,因此薄壁效应对等轴晶铸件的影响最大,对单晶铸件影响最小[8]。郑运荣和蔡玉林[9]针对Udimet500涡轮叶片的研究表明,冷却速率不同导致化学成分的不均匀性使得叶片不同部位γ'相的热稳定性差异显著,最薄区域γ'相的溶解温度甚至比最厚区域的低30 ℃。Pal等[10]针对René N5涡轮叶片的研究表明,叶片服役过程中组织演变极为复杂,如拓扑密堆(topologically close-packed,TCP)相仅在叶身部位的特定区域形成。除此之外,合金成分、高温氧化和实验条件均会对薄壁效应产生影响。例如,Brunner等[11]对M247LC合金蠕变性能的研究表明,蠕变过程中样品表面的氧化会降低合金的蠕变性能,且氧化的影响会随着样品壁厚变薄而变得更为严重。综上所述,薄壁效应对高温合金显微组织和力学性能的影响极为复杂,其对叶片的安全服役至关重要。

K465合金是在俄罗斯ЖС6У合金基础上研制的等轴晶铸造镍基高温合金,具有较高的高温强度和较好的耐腐蚀性能且综合性能优越,因而被广泛用于航空发动机的涡轮转子叶片和静子叶片[12]。然而,目前仍缺乏薄壁效应对K465合金显微组织与力学性能影响的系统研究。针对K465合金的研究主要以标准试棒为研究对象,集中在正常服役温度下显微组织演化与力学性能方面[13~16]。已有的研究表明:经900~1050 ℃长时热暴露后,合金主要发生γ'相和碳化物的退化及TCP相(如μ相)析出等组织退化[14,16]。经900和950 ℃热暴露后,标准试棒中析出片状μ相[13,14],且持久性能显著降低。然而,K465合金服役空心涡轮叶片的解剖分析表明,当服役温度位于μ相析出温度范围时,叶身部位并未发现μ相[17,18]。这意味着在温度和应力的作用下,标准试棒与服役叶片的显微组织存在明显差异,冷却速率导致的复杂薄壁效应对K465合金显微组织影响显著。

本工作主要研究铸造组织差异导致的复杂薄壁效应对K465合金持久性能的影响,以模拟叶片叶身组织的铸造成型的空心管材为研究对象,通过观察和表征900~1050 ℃长时热暴露过程中γ'相、晶界和碳化物等显微组织特征并测试热暴露前后的持久性能,获得组织退化对持久性能损伤的影响规律。同时,对比分析标准试棒的已有研究成果,明确等轴晶冷却速率导致的薄壁效应对K465合金显微组织和持久性能的影响规律,总结并揭示薄壁效应对K465合金涡轮叶片工程应用的借鉴意义。

1 实验方法

本文作者前期的研究结果[19]表明:铸造成型的K465合金空心管材与叶片叶身部位的组织演变接近,管材更适合模拟叶片叶身部位的组织,因此,本工作采用铸造成型的空心管材来模拟叶片叶身部位。实验使用的空心管材总长为100 mm,标距区的长度和壁厚分别为36和2 mm,均经过1210 ℃、4 h,空冷(AC)标准热处理。为了增加合金持久性能的可比性,持久试样均取自同一批次浇铸的试样。该批次合金的化学成分(质量分数,%)为:W 9.96,Co 9.88,Al 5.38,Ti 2.59,Mo 1.55,Nb 1.00,C 0.16,Ni余量。

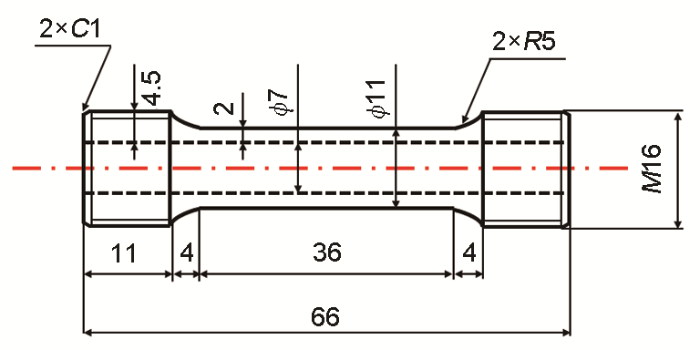

图1

图1

K465合金管材持久试样示意图

Fig.1

Sketch of the stress rupture spcimen of the tube of K465 alloy (unit: mm)

持久试样横切面经过240、800、2000号水磨砂纸依次研磨后经3.5 μm的抛光膏和0.3 μm的抛光粉依次抛光,然后用酒精清洗并用热风快速吹干。显示γ'相所用试剂为H3PO4∶HNO3∶H2SO4=3∶10∶12 (体积比,下同)混合酸,进行电解侵蚀,电压为3 V,侵蚀时间为3~5 s。观察碳化物和晶界二维形貌时采用化学侵蚀的方法,所用试剂配比为HCl∶HNO3∶C3H8O3=3∶1∶1,采用脱脂棉蘸取试剂擦拭样品表面至黄色为止。观察碳化物和晶界三维形貌时采用电解侵蚀,所用试剂配比为CH3OH∶HCl=9∶1,加入1%酒石酸(质量分数),电压为5 V,侵蚀时间约为30 min,直至样品表面变黑,转动样品可见发亮的颗粒。此外,为了避免热处理后表面氧化物对组织表征带来的影响,所有观察样品均从中部抛开,观察远离氧化层处的显微组织。采用Axio Imager A2m型光学显微镜(OM)观察合金宏观组织。采用SUPRA 55型场发射扫描电镜(FE-SEM)的二次电子模式(scecond electron,SE)和背散射模式(back-scattered electron,BSE)对显微组织进行观察。其中,SE模式主要用于观察γ'相和共晶γ'相,BSE模式主要用于观察碳化物和晶界。

为了确定碳化物类型,以试样为阳极,不锈钢板为阴极,对试样进行电解相萃取。所用试剂配比为CH3OH∶HCl=9∶1,加入1%酒石酸(质量分数),电流密度为0.1 A/cm2,萃取时间为2 h。随后,使用真空抽滤装置过滤相萃取产物,干燥后收集。使用Ultima IV型X射线衍射仪(XRD)对相萃取后的粉末进行相分析,扫描角度范围为30°~90°,扫描速率为(2~5)°/min,步长为0.02°。碳化物的成分利用物理化学相分析的方法测定,根据不同碳化物的化学性质,采用不同的萃取溶液,将萃取的碳化物混合相逐一分离,再对分离的碳化物做XRD分析进行物相鉴定。由于C元素的含量无法准确测量,碳化物中的C元素含量均为理论计算值。为进一步确认碳化物的类型,使用JEM 2000型透射电镜(TEM)的选区电子衍射(SAED)模式对碳化物进行物相鉴定。对于同一种类型的析出物,选取3个不同带轴选区衍射对其进行鉴定。

枝晶干区域γ'相的形貌较枝晶间区域更规则,考虑到枝晶干γ'相与枝晶间γ'相在热或应力的作用下演变规律基本一致,因此统计枝晶干γ'相的面积分数来表征γ'相的退化程度。统计γ'相的面积分数时,随机选取5张SEM照片,采用网格计点法,利用Photoshop软件对选取的照片进行定量统计。统计晶界γ'膜的宽度时,随机选取3个区域,每个区域连续拍摄20张照片,通过Image-Pro Plus软件进行定量统计。采用Thermo-Calc热力学计算软件,根据TTNI8数据库计算K465合金的平衡态相组成。

2 实验结果

2.1 原始组织

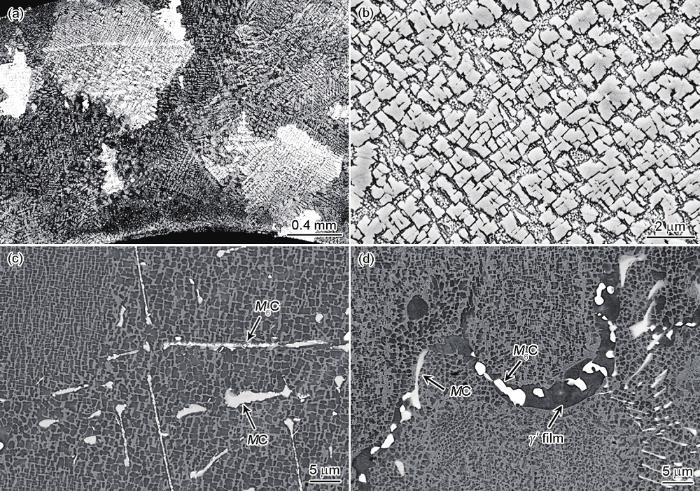

图2

图2

K465合金管材经标准热处理后的典型显微组织

(a) OM image (b) SEM-SE image of γ' precipitates in the dendrite core region

(c) SEM-BSE image of carbides in the interdendritic region (d) SEM-BSE image of grain boundary

Fig.2

Typical as-received microstructures of the K465 alloy tube after the standard heat treatment

表1 K465合金管材经标准热处理和900~1050 ℃热暴露后枝晶干γ'相的面积分数(Af)和晶界γ'膜的宽度(W)

Table 1

Exposure temperature ℃ | Exposure time h | Af % | W μm |

|---|---|---|---|

| As-received | - | 63.2±2.2 | 3.4±0.7 |

| 900 | 300 | 66.1±1.7 | 3.9±0.9 |

| 500 | 66.8±0.6 | 5.8±0.7 | |

| 1000 | 66.1±1.5 | 6.2±0.4 | |

| 1000 | 300 | 64.4±1.6 | 6.4±0.2 |

| 500 | 63.0±1.8 | 7.6±1.7 | |

| 1000 | 61.8±2.5 | 8.6±0.8 | |

| 1050 | 300 | 52.2±1.1 | 6.9±1.1 |

| 500 | 48.9±1.9 | 8.3±0.1 | |

| 1000 | 47.6±1.0 | 9.0±1.6 |

2.2 热暴露后组织

图3a为K465合金管材经900 ℃、1000 h热暴露后枝晶干γ'相的SEM-SE像。与原始组织相比,γ'相发生了粗化和长大,但仍保持近似立方状形貌。图3b为管材经过1000 ℃、1000 h热暴露后的γ'相形貌。可见,γ'相发生了明显的粗化连接,形貌变得不规则。当热暴露温度升至1050 ℃时,γ'相的溶解变得更明显(图3c),但粗化程度与1000 ℃时接近。1050 ℃热暴露300~1000 h后,γ'相的形貌基本保持不变(图3c和d)。K465合金管材经900~1050 ℃热暴露后枝晶干γ'相面积分数也列于表1中。可见,经900 ℃热暴露300~1000 h后,γ'相的面积分数保持在66.0%左右;经1000和1050 ℃热暴露1000 h后,γ'相面积分数分别下降至61.8%和47.6%。

图3

图3

K465合金管材经不同热暴露处理后枝晶干γ'相的SEM-SE像

(a) 900 ℃, 1000 h (b) 1000 ℃, 1000 h (c) 1050 ℃, 300 h (d) 1050 ℃, 1000 h

Fig.3

SEM-SE images of γ' precipitates in the dendrite core regions of the K465 alloy tube after different thermal exposure conditions

图4a为K465合金管材经900 ℃、300 h热暴露后枝晶间区域的SEM-BSE像。可见,碳化物仍以MC型碳化物为主,但生成了少量细小颗粒状的M23C6型碳化物。当热暴露时间延长至500 h时,碳化物的形貌与300 h时相比没有显著差异,仅M23C6型碳化物的含量和尺寸有所增加。图4b为K465合金管材经900 ℃、1000 h热暴露后枝晶间区域的SEM-BSE像,相比于原始组织(图2c),M23C6型碳化物的数量和尺寸明显增加。图4c和d分别为K465合金管材经1000 ℃、1000 h和1050 ℃、1000 h热暴露后枝晶间区域的SEM-BSE像。可见,1000 ℃热暴露时,“汉字”状MC型碳化物原位退化为颗粒状的M6C型碳化物和“团簇状”颗粒的M23C6型碳化物,碳化物的退化程度明显大于900 ℃(图4a和b)。同时,枝晶间开始析出白色衬度的针状相,经TEM分析鉴定其为M6C型碳化物(图5a和b)。1050 ℃热暴露时,MC型碳化物仅退化为M6C型碳化物(图4d),且生成的M6C型碳化物的尺寸明显大于1000 ℃热暴露时的尺寸。图4e和f为K465合金管材经1050 ℃、300 h热暴露后枝晶间区域深侵蚀后的SEM-SE像。可见,针状M6C型碳化物三维形貌为片状,枝晶间区域分布着“汉字”状和片状2种形貌的M6C型碳化物(图4e)。其中,片状M6C型碳化物彼此交叉,如图4f所示。

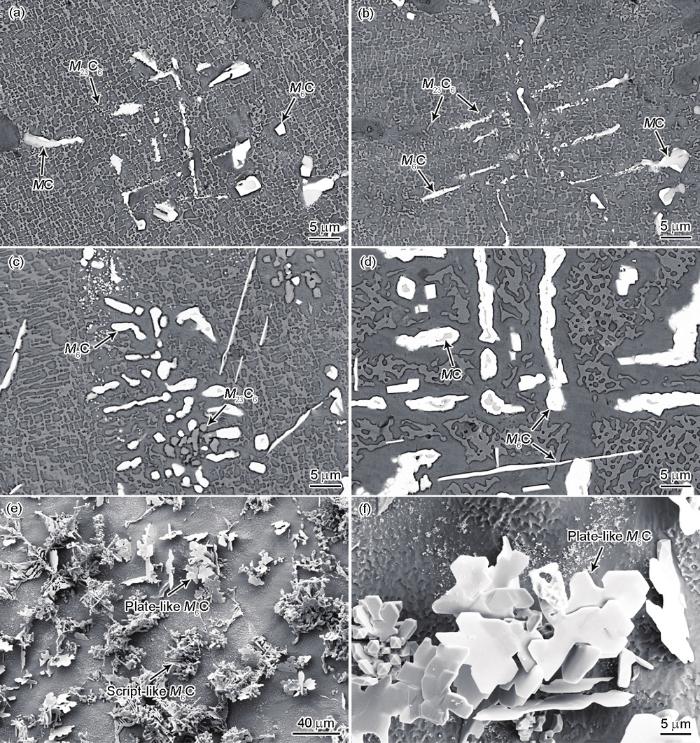

图4

图4

K465合金管材经不同热暴露处理后枝晶间区域的SEM像

Fig.4

SEM-BSE images showing the two-dimentional morphologies of the interdendritic regions in the K465 alloy tube after thermal exposure conditions of 900 ℃, 300 h (a), 900 ℃, 1000 h (b), 1000 ℃, 1000 h (c) and 1050 ℃, 1000 h (d), and SEM-SE images showing the three-dimentional morphologies after thermal exposure at 1050 ℃ for 300 h with low (e) and high (f) magnifications

图5

图5

K465合金管材经1000 ℃、1000 h热暴露后枝晶间碳化物的TEM像及SAED花样

Fig.5

TEM images of the plate-like M6C carbide (a) and the granular M23C6 carbide (b), and corresponding SAED patterns (insets) of the K465 alloy tube after thermal exposure at 1000 ℃ for 1000 h

热暴露过程中,管材的晶界碳化物与枝晶间碳化物的组织演变规律一致。图6a为K465合金管材经900 ℃、1000 h热暴露后晶界的SEM-BSE像。与原始组织不同(图2d),MC型碳化物由于相变反应,数量有所减少,晶界γ'膜的边沿生成了团簇状M23C6型碳化物颗粒,且M6C型碳化物的数量和尺寸也有所增加。图6b为K465合金管材经1000 ℃、1000 h热暴露后晶界的SEM-BSE像。与900 ℃、1000 h热暴露后的组织相比,此时MC型碳化物的数量更少,M6C与M23C6型碳化物的数量和尺寸增加的程度更大,在晶界附近分布着白色衬度的片状M6C型碳化物。当热暴露温度升高至1050 ℃时,MC型碳化物基本退化为M6C型碳化物;同时,晶界附近也分布着片状M6C型碳化物,如图6c所示。图6d为K465合金管材经1050 ℃、1000 h热暴露后再将晶界深侵蚀后的SEM-SE像。可以看出,片状M6C型碳化物从晶界γ'膜中生长并向基体中延伸。晶界碳化物的退化反应导致晶界γ'膜宽度的增加,表1还列出了K465合金管材经900~1050 ℃热暴露后晶界γ'膜的宽度。可见,晶界γ'膜的宽度均随着热暴露温度的升高和时间的延长而逐渐增加,如900 ℃热暴露时,γ'膜的宽度从300 h时的3.9 μm逐渐增加至1000 h时的6.2 μm;而1000和1050 ℃热暴露时,γ'膜的宽度从300 h时的6.4和6.9 μm逐渐增加至1000 h时的8.6和9.0 μm。

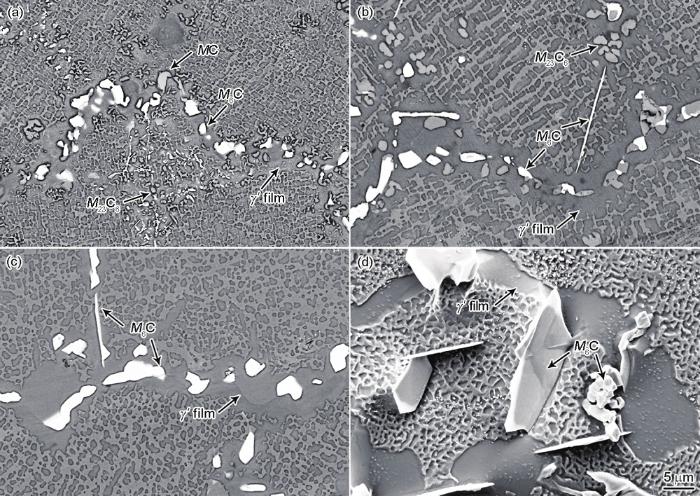

图6

图6

K465合金管材经不同热暴露处理后晶界的SEM像

Fig.6

SEM-BSE images showing the two-dimentional morphologies of grain boundaries in the K465 alloy tube after thermal exposure conditions of 900 ℃, 1000 h (a), 1000 ℃, 1000 h (b) and 1050 ℃, 1000 h (c), and SEM-SE image showing the corresponding three-dimentional morphology after thermal exposure at 1050 ℃for 1000 h (d)

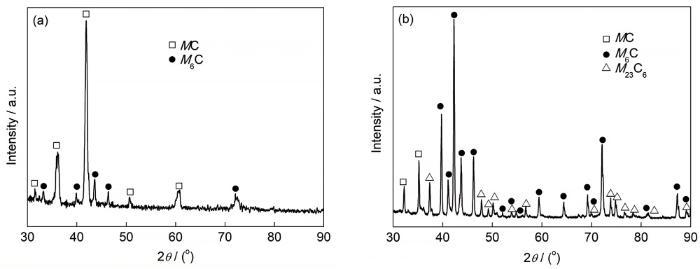

图7

图7

K465合金管材标准热处理态和经1000 ℃、1000 h热暴露后萃取碳化物粉末的XRD谱

(a) after the standard heat treatment (b) after thermal exposure at 1000 ℃ for 1000 h

Fig.7

XRD spectra of the extracted carbides in the K465 alloy tube

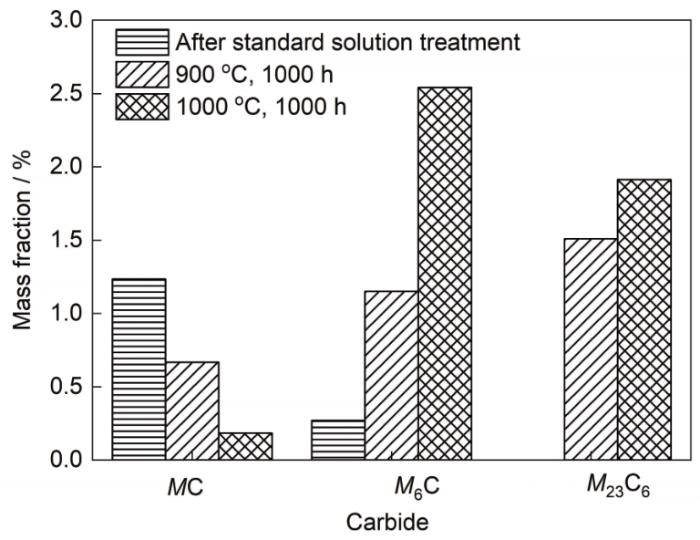

利用物理化学相分析的方法测量得到了管材热暴露前后碳化物的质量分数和化学成分。图8为K465合金管材标准热处理态和经900 ℃、1000 h及1000 ℃、1000 h热暴露后碳化物的质量分数。标准热处理态时,MC与M6C型碳化物的质量分数分别为1.23%和0.27%。经过900 ℃、1000 h热暴露后,MC型碳化物质量分数下降至0.67%,而M6C和M23C6型碳化物的质量分数均有所增加,且M23C6型碳化物质量分数的增加幅度更大。经过1000 ℃、1000 h热暴露后,MC型碳化物质量分数下降至0.18%;而M6C和M23C6型碳化物的质量分数增加程度更加明显,尤其是M6C型碳化物,其质量分数达到了2.54%,约为初始质量分数的10倍。表2列出了管材中碳化物的化学成分。可见,不同类型的碳化物富集元素有明显差异,但同一类型碳化物的化学成分在热暴露前后均接近。MC型碳化物富集Ti和Nb元素,M6C型碳化物富集W、Co、Cr和Mo元素,M23C6型碳化物富集Cr元素。

图8

图8

K465合金管材标准热处理态和经900 ℃、1000 h及1000 ℃、1000 h热暴露后碳化物的质量分数

Fig.8

Mass fractions of various carbides in the K465 alloy tube after the standard heat treatment and after thermal exposure at 900 and 1000 ℃ for 1000 h, respectively

表2 K465合金管材经标准热处理和900 ℃、1000 h及1000 ℃、1000 h热暴露后,通过物理化学相分析方法测量得到的碳化物化学成分 (atomic fraction / %)

Table 2

| Exposure condition | Carbide | W | Ni | Cr | Co | Mo | Ti | Nb | C* |

|---|---|---|---|---|---|---|---|---|---|

| As-received | MC | 9.62 | 0 | 1.18 | 0 | 2.45 | 25.14 | 11.61 | 50.00 |

| M6C | 24.92 | 15.41 | 21.13 | 10.83 | 9.40 | 1.80 | 2.22 | 14.29 | |

900 ℃,1000 h | MC | 8.22 | 0 | 1.13 | 0 | 2.35 | 25.44 | 12.87 | 50.00 |

| M6C | 24.22 | 11.95 | 22.48 | 14.32 | 7.21 | 2.75 | 2.79 | 14.29 | |

| M23C6 | 5.00 | 3.52 | 66.24 | 1.74 | 2.81 | 0 | 0 | 20.69 | |

1000 ℃, 1000 h | MC | 6.95 | 0 | 0.96 | 0 | 2.27 | 25.74 | 14.08 | 50.00 |

| M6C | 25.16 | 14.61 | 21.13 | 11.78 | 9.02 | 1.63 | 2.38 | 14.29 | |

| M23C6 | 6.23 | 4.07 | 64.17 | 2.01 | 2.83 | 0 | 0 | 20.69 |

2.3 持久性能

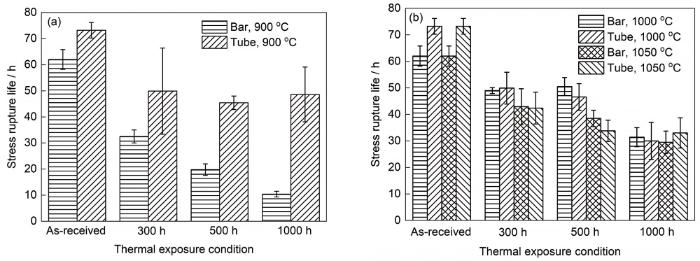

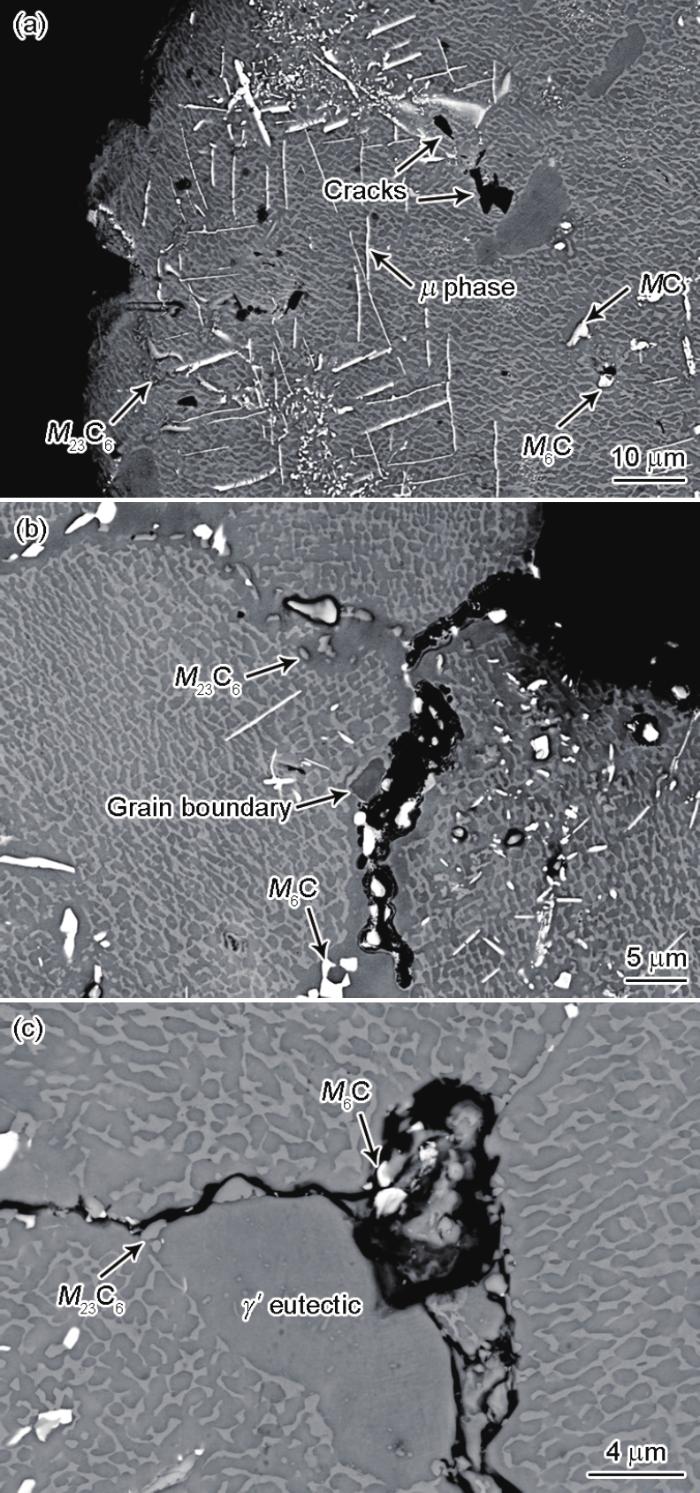

对K465合金管材热暴露前后试样进行了975 ℃、225 MPa条件下的持久性能实验,并将管材的持久寿命与标准试棒的持久寿命进行对比,结果如图9所示,棒材的数据参考Yuan等[14]的报道。标准热处理态的管材与棒材的持久寿命接近。经900 ℃热暴露后,随着热暴露时间的延长,棒材的持久寿命显著降低。当热暴露1000 h后,棒材的持久寿命仅为10 h左右。然而,900 ℃热暴露过程中,管材的持久寿命均维持在44 h以上,管材的持久寿命明显高于棒材(图9a)。在1000和1050 ℃热暴露时,管材和棒材的持久寿命均随着热暴露时间的延长而逐渐降低。相同热暴露条件下,管材和棒材持久寿命基本一致。例如,经1050 ℃、1000 h热暴露后,两者的持久寿命均下降至30 h左右(图9b)。图10a为经过900 ℃、500 h热暴露后持久断裂试样近断口纵截面的SEM-BSE像。由于断口附近塑性变形较大,应力诱导析出了一定量的μ相。图10b和c为经过1000 ℃、500 h热暴露后持久断裂试样近断口纵截面的SEM-BSE像。可见,晶界与枝晶间区域均分布着孔洞和裂纹,裂纹主要位于共晶γ'相与基体的界面处以及碳化物与基体的界面处。900~1050 ℃热暴露样品持久断裂组织表征后发现,热暴露样品持久断裂的方式均为沿枝晶间开裂。

图9

图10

图10

K465合金管材经不同热暴露处理后在持久实验后近断口纵截面裂纹的SEM-BSE像

(a) 900 ℃, 500 h (b, c) 1000 ℃, 500 h

Fig.10

SEM-BSE images of the cracks at the longitudinal sections close to the fracture surface of stress rupture specimens in the K465 alloy tube after different thermal exposure conditions

3 分析讨论

3.1 K465合金管材热暴露过程中显微组织演变规律

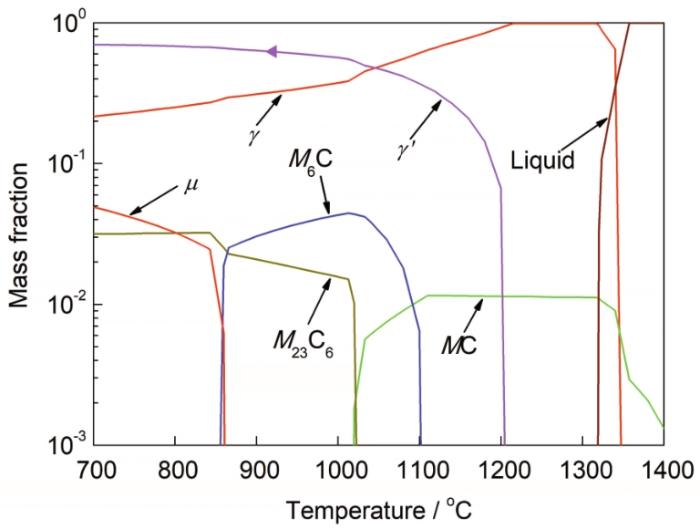

经过标准热处理后,K465合金组织主要包括基体γ相、γ'相、残余共晶γ'相、MC和M6C型碳化物。热暴露过程中,显微组织不可避免地会向平衡态组织转变。根据K465合金管材的主要化学成分,采用Thermo-Calc热力学模拟软件计算了K465合金在700~1400 ℃范围内的相组成-温度平衡相图,如图11所示。根据计算模拟结果,各析出相的稳定存在温度以及900、1000和1050 ℃时的平衡态质量分数列于表3中。可见,M23C6型碳化物的完全溶解温度为1033 ℃;MC型碳化物存在温度范围高于1013 ℃;M6C型碳化物存在温度范围为843~1110 ℃,峰值析出温度为1013 ℃。不同物相的稳定存在温度不同,导致了900~1050 ℃范围内,随着温度的升高,M6C型碳化物平衡态质量分数先增加后降低,而M23C6型碳化物平衡态质量分数呈逐渐降低的趋势,且1050 ℃超过了M23C6型碳化物的溶解温度。γ'相的质量分数随着温度的升高而逐渐下降,而μ相的析出温度低于900 ℃。

图11

图11

根据Thermo-Calc软件计算得到的K465合金在700~1400 ℃范围内的相组成-温度平衡相图

Fig.11

Phase equilibrium diagram of K465 alloy representing the phase constitutions between 700 ℃ and 1400 ℃ based on Thermo-Calc software

表3 根据Thermo-Calc软件计算得到的K465合金管材在700~1400 ℃范围内二次相析出温度及质量分数

Table 3

| Phase | Precipitation temperature / ℃ | Mass fraction at 900 ℃ / % | Mass fraction at 1000 ℃ / % | Mass fraction at 1050 ℃ / % |

|---|---|---|---|---|

| γ' | <1213 | 63.6 | 56.4 | 46.9 |

| MC | >1013 | 0 | 0 | 0.7 |

| M6C | 843~1110 | 3.0 | 4.1 | 3.3 |

| M23C6 | <1033 | 2.1 | 1.5 | 0 |

| μ | <866 | 0 | 0 | 0 |

镍基高温合金在高温热暴露条件下,受γ/γ'两相错配应力、元素扩散及界面能的影响,γ'相会发生粗化连接、溶解和筏排化的现象[20,21]。当热暴露温度一定时,γ'相的体积分数与该温度下平衡态时的体积分数相关。热暴露温度越高,基体对γ'相形成元素的溶解度越大,平衡态时的γ'相体积分数就越低。K465合金的标准热处理制度为半固溶处理制度,没有后续的时效处理,标准热处理后的基体仍处于过饱和状态。对K465合金进行一定温度下热暴露热处理时,相对于标准热处理态,当热暴露温度较低时(如900 ℃),γ'相面积分数会有所增加;而当热暴露温度较高时(如1050 ℃),γ'相面积分数会降低。本工作的研究结果表明:在900 ℃热暴露过程中,γ'相发生一定的粗化连接,但始终保持较规则形貌(图3a);在1000和1050 ℃热暴露时,γ'相发生粗化连接,同时发生部分溶解(图3b~d)。900 ℃热暴露时,基体仍处于过饱和状态,因此枝晶干γ'相面积分数高于标准热处理态。1000 ℃及以上温度热暴露时,基体对γ'相的溶解度增加,因此1000 ℃时枝晶干γ'相面积分数与标准热处理态接近;而1050 ℃热暴露时,枝晶干γ'相面积分数明显低于标准热处理态(表1)。

热暴露过程中,MC型碳化物发生退化并向基体中释放C原子。当C原子与Cr原子结合时容易形成M23C6型碳化物,而当C原子与W、Co和Mo等原子结合时容易形成M6C型碳化物[22],这与表2中成分特征的结果一致。由于Cr元素的扩散速率大于W、Co和Mo元素,因此900 ℃热暴露时M23C6型碳化物的生成量高于M6C型碳化物[23]。同时,由于M23C6型碳化物的热稳定性低于M6C型碳化物(图11和表3),因此1000 ℃热暴露时M6C型碳化物的生成量高于M23C6型碳化物;1050 ℃热暴露时仅存在M6C型碳化物(图4和6)。碳化物的退化反应与图11的模拟结果基本相符。根据反应

3.2 薄壁效应对K465合金热暴露后持久性能的影响

热暴露过程中,K465合金显微组织中的γ'相、碳化物、残余共晶γ'相和晶界等组织发生退化均会造成持久性能的损伤。γ'相作为镍基高温合金最主要的强化相,其体积分数及形貌对合金持久性能的影响最为显著[24],而晶界往往成为镍基合金高温使用时的薄弱区。Godovanets等[25]对ZhS6U-VI合金(俄制合金,与K465合金成分接近)的研究表明:当晶界γ'膜的宽度超过临界值3 μm后,晶界γ'膜的宽度越大,其对合金持久性能损伤产生的影响越显著。由于C原子数量守恒,MC型碳化物退化为M6C和M23C6型碳化物的过程中,不可避免地会消耗基体强化元素如W、Mo和Cr元素(表2)。同时,枝晶间与晶界区域碳化物和基体界面处也成为持久实验条件下裂纹萌生的区域(图10a和b)。900~1050 ℃热暴露过程中,随着热暴露温度的升高和时间的延长,管材中γ'相、碳化物和晶界等组织退化程度逐渐加剧。900 ℃热暴露过程中γ'相的面积分数保持在66.0%左右,而1000和1050 ℃热暴露后,γ'相的面积分数下降至63.0%和50.0%左右,下降程度明显加剧(表1)。热暴露温度升高,碳化物和晶界退化程度明显加剧,而枝晶间、晶界碳化物与基体界面处均为裂纹萌生区域(图10)。因此,随着热暴露温度的升高和时间的延长,管材的持久寿命不断降低(图9)。

通常情况下,空心薄壁管材的持久性能低于实心标准试棒,造成这种现象的原因主要为2类:实验试样标距区晶粒数量的差异和铸造尺寸差异导致的显微组织差异[26,27]。尽管本工作采用的管材试样与标准试棒的标距段长度及直径存在差异,但管材与棒材标距区横截面晶粒数量并未存在显著差异[19]。同时,标准热处理态的管材与棒材持久寿命接近(图9a),因此可以忽略标准热处理态组织的差异对持久性能的影响。除此之外,持久实验过程中试样会发生氧化,并造成标距区承载面积减小,从而导致持久性能的下降。壁厚越薄的试样,氧化对其持久性能影响越大[11,28]。但是,由于本工作中所测持久寿命均低于65 h (持久实验时间相对较短),持久实验过程中氧化的作用可以忽略。因此,管材和标准试棒持久寿命的差异主要由显微组织的差异所致。

Yuan等[13,14,18]及Yang等[16,29,30]对K465合金铸造成型的标准试棒在900~1050 ℃热暴露过程中的组织演变进行了系统研究。棒材中γ'相、碳化物和晶界等组织退化程度与本工作所得管材的组织退化程度均接近。900 ℃热暴露后,棒材中析出了大量的片状TCP相μ相;μ相富集W、Mo和Co等元素,而这些元素均是γ基体强化元素,μ相的析出会弱化基体。另外,持久断裂组织显示μ相与基体的界面成为裂纹萌生的区域,导致持久过程中有效承载面积减小[13]。但是,本研究的结果表明,900 ℃热暴露后管材枝晶间区域并未析出μ相(图4a和b),随着热暴露时间的延长,γ'相、碳化物和晶界的组织退化逐渐加剧并导致了管材的持久寿命逐渐下降。900 ℃热暴露相同时间后,管材和棒材中γ'相、碳化物和晶界的组织退化程度接近[13,19]。尽管持久实验过程中,热暴露后的管材中也析出少量μ相,但其数量明显少于经过相同热处理制度的棒材。因此,经900 ℃热暴露后棒材中μ相的大量析出使得棒材的持久寿命明显低于管材。1000和1050 ℃热暴露过程中,管材中γ'相、碳化物和晶界的组织退化程度随着热暴露温度的升高和热暴露时间的延长而逐渐加剧(图3、4、6和表1),导致其持久寿命不断下降。但是,管材的组织退化程度与棒材的始终接近[13,14],因此,经1000和1050 ℃热暴露后,管材与棒材的持久寿命始终接近(图9b)。根据管材与棒材组织与持久性能特点,本工作认为900 ℃时薄壁效应对K465合金显微组织和持久性能的影响显著,而在1000和1050 ℃时不明显。μ相的析出行为是影响K465合金冷却速率导致的薄壁效应的关键因素。

相图模拟结果表明:K465合金中μ相的析出温度低于900 ℃(图11),而断裂样品断口附近会产生多向应力和明显的塑性变形;根据管材900 ℃热暴露样品在持久实验过程中析出少量μ相(图10a),判断局部的塑性变形会诱导μ相的析出。另外,关于标准试棒的研究[13,14,16,19]均表明,μ相在900 ℃热暴露过程中会大量析出,而本工作中的管材成分与文献中的棒材成分接近。因此,合金成分不是影响μ相析出的关键原因。结合之前的研究报道与本工作的结果,最终判断K465合金中μ相的析出为应力诱导析出[19]。等轴晶铸造高温合金凝固过程中,γ枝晶最先从液相中形成并长大,MC型碳化物和共晶γ/γ'相随后依次从液相中析出[31]。在枝晶凝固过程中,元素本身的质量差异及在Ni基体中扩散速率的差异导致枝晶中必然存在成分偏析。在凝固的最后阶段,随着液相向固相的转变,合金体积发生收缩。铸造过程中,冷却速率越慢,成分偏析程度就越高,枝晶干与枝晶间区域热膨胀系数的差异就越大,从而导致枝晶干与枝晶间区域的界面应力增大[32]。一般情况下,合金铸造完成后,通过后续的热处理工艺来消除枝晶成分偏析和枝晶干与枝晶间区域的界面应力。为了节省开支和缩短制备时间,K465合金的标准热处理制度(1210 ℃、4 h,空冷)是不完全固溶处理制度。在固溶处理过程中,枝晶干γ'相完全溶解,枝晶间γ'相热稳定性更高仅发生部分溶解。这导致经过标准热处理后,棒材和管材的成分偏析并未完全消除且枝晶干与枝晶间区域的界面应力依旧存在[19]。本工作所用的管材二次枝晶间距为47.7 μm,仅为标准试棒的1/2[19],由此推断管材凝固时的冷却速率约为棒材的8倍左右,使得凝固条件下及经后续标准热处理后,管材中成分偏析程度明显低于棒材。棒材中严重的成分偏析造成了较大的枝晶间/枝晶干界面应力,并进而诱导了900 ℃热暴露过程中μ相的大量析出[19]。

3.3 薄壁效应对K465合金涡轮叶片工程应用的借鉴意义

K465合金涡轮叶片目前广泛地用于航空发动机,部分叶片(如涡轮导向叶片)尺寸较大且叶片结构较为复杂,这容易导致不同截面几何尺寸的差异较为显著,部分区域冷却速率会较慢。对服役K465合金涡轮叶片进行组织解剖分析和服役损伤评价时,需要考虑取样位置的影响。已有的研究结果[19]表明:K465合金涡轮叶片的叶身和榫头显微组织分别与标准棒材和空心管材接近,经900 ℃热暴露后,仅在叶片榫头和棒材中析出大量的μ相。管材适合模拟叶片叶身部位的组织,标准棒材适合模拟叶片榫头部位的组织[19]。同时,如上文所述,成分偏析所导致的枝晶干与枝晶间区域的界面应力是导致μ相析出的主要原因,减小成分偏析从而避免叶片服役过程中形成μ相,可从2方面入手:(1) 提高叶片凝固过程中的冷却速率,进而减小铸造后的成分偏析程度;(2) 合理优化目前K465合金的标准热处理制度,从而降低热处理后的成分偏析程度。

薄壁效应对K465合金中枝晶干γ'相的组织演变基本没影响,且不同温度下γ'相的面积分数明显不同,因此可以将γ'相的面积分数作为K465合金服役涡轮叶片重要的组织损伤评价参量之一。同时,碳化物的退化反应由服役温度决定,因此可以将碳化物的退化反应作为辅助参量。例如,反应

4 结论

(1) K465合金管材中枝晶干γ'相在900 ℃热暴露过程中发生轻微退化,而在1000和1050 ℃热暴露过程中发生了明显的溶解和粗化连接。MC型碳化物在900和1000 ℃热暴露过程中退化为M6C和M23C6型碳化物;而在1050 ℃热暴露过程中仅退化为M6C型碳化物。碳化物退化反应的逐渐加剧导致晶界γ'膜宽度不断增加。随着热暴露温度的升高和热暴露时间的延长,K465合金管材中的组织退化程度逐渐加剧。

(2) 与标准试棒相比,经900 ℃热暴露后,K465合金管材的持久寿命明显高于标准试棒,薄壁效应影响显著;而经1000和1050 ℃热暴露后,两者持久寿命接近,薄壁效应不明显。900 ℃热暴露过程中,标准试棒中大量析出的μ相是导致其持久寿命明显低于管材的主要原因。μ相的析出行为是影响K465合金冷却速率导致的薄壁效应的关键因素。

(3) 薄壁效应对K465合金中枝晶干γ'相的组织演变基本没影响,且不同温度下γ'相的面积分数明显不同,可以将γ'相的面积分数作为K465合金服役涡轮叶片重要的组织损伤评价参量之一。K465合金中碳化物的退化反应由服役温度决定,可以将碳化物的退化反应作为叶片组织损伤评价的辅助参量。

参考文献

Turbine airfoil with double shell outer wall

[P].

Double wall turbine parts

[P].

Cooling of a double walled turbine blade and method of fabrication

[P].

Thin turbine rotor blade with sinusoidal flow cooling channels

[P].

Size effects of thin section for single crystal turbine blade superalloys

[J].

单晶涡轮叶片合金的薄截面尺寸效应

[J].单晶涡轮叶片合金存在明显的薄截面尺寸效应,当截面尺寸小于0.5mm时,持久寿命大幅降低,尤其是中温持久寿命.截面尺寸效应是由于试样厚度减小引起显微组织和表面完整性的变化以及实验误差综合影响所致.

Thickness debit in creep properties of PWA 1484

[A].

Directionally solidified superalloys

[A].

Notable problems in microstructure analysis of superalloy castings

[J].

高温合金铸件显微组织分析中值得注意的问题

[J].

Effect of rejuvenation heat treatment and aging on the microstructural evolution in René N5 single crystal Ni base superalloy blades

[A].

Thickness influence on creep properties for Ni-based superalloy M247LC SX

[J].

Abnormal stress rupture property in K465 superalloy caused by microstructural degradation at 975 ℃/225 MPa

[J].

Quantitative microstructural evolution and corresponding stress rupture property of K465 superalloy

[J].

Morphological evolution of γ' phase in K465 superalloy during prolonged aging

[J].

Formation of μ phase during thermal exposure and its effect on the properties of K465 superalloy

[J].

Evaluation of microstructural degradation in a failed gas turbine blade due to overheating

[J].

The assessment of normal service induced damage in high pressure turbine blades made of equiaxed crystal cast superalloy K465

[D].

等轴晶铸造K465合金高压涡轮叶片正常服役损伤及其评价研究

[D].

Solidification rate driven microstructural stability and its effect on the creep property of a polycrystalline nickel-based superalloy K465

[J].

Effect of long-term thermal exposures on microstructures and mechanical properties of directionally solidified CM247LC alloy

[J].

Influence of local chemical segregation on the γ′ directional coarsening behavior in single crystal superalloy CMSX-4

[J].

Thermal stability of primary MC carbide and its influence on the performance of cast Ni-base superalloys

[J].

Long-term thermal exposure responses of the microstructure and properties of a cast Ni-base superalloy

[J].

Regenerative heat treatment of blades of high-temperature nickel alloys

[J].

Effect of casting geometry on mechanical properties of two nickel-base superalloys

[R].

The effect of casting variables and section size on the stress-rupture life of a high temperature nickel base alloy

[A].

Secondary creep of thin-walled specimens affected by oxidation

[A].

Morphological evolution of MC carbide in K465 superalloy

[J].

Morphological evolution of γ′ phase in K465 superalloy during thermal fatigue

[J].

Eutectic formation during solidification of Ni-based single-crystal superalloys with additional carbon

[J].