为满足航空发动机不断提高的进口燃气温度的需求,对单晶高温合金叶片的承温能力要求越来越高。提高单晶叶片承温能力的方法主要有:材料、冷却结构和涂层[1,2,3,4,5,6,7,8,9,10,11,12]。随着单晶合金发展到第三、四代,材料对承温能力提高的贡献非常有限,而且会伴随着成本的急剧提高。而涂层对承温能力提高的作用也有限。因此,人们普遍采用复杂的冷却结构,在降低叶片自重的基础上,提高叶片的冷却能力,从而使具有相同承温能力的合金制作的叶片能够承受更高的进口燃气温度。目前,单晶叶片多呈薄壁多孔结构[1,6,7,9],壁厚已经发展到0.5 mm数量级,叶片表面分布大量气膜孔。由于单晶叶片气膜孔周围产生热疲劳裂纹是单晶叶片失效的主要原因之一[13,14],因此,单晶合金的热疲劳性能引起人们广泛关注。

目前公开发表的研究工作主要是针对多晶、柱晶及单晶合金的热疲劳性能研究[15,16,17,18,19,20,21,22,23,24,25,26,27,28],且国外多采用楔形或者板状试样,国内多采用缺口试样。一般来说,温差越大,热疲劳性能越差[22,26]。缺口形状[15]及缺口半径[22]对热疲劳性能影响很大,随缺口半径增大,应变集中减小,热疲劳性能提高。热疲劳裂纹在多晶及定向合金中主要沿碳化物扩展,而单晶合金中主要沿一定的晶体学方向——与定向凝固方向呈45°的方向扩展[24]。Getsov等[26]研究了温度区间以及第一取向对单晶板热疲劳性能的影响,发现第一取向<111>样品热疲劳性能最好,<110>样品最差,而含0.5 mm孔时,裂纹出现周次急剧下降,并且<110>样品热疲劳性能最好。由于报道中实验数据有限,并未深入分析,具体原因有待进一步实验研究。

单晶叶片制备过程中多数情况下控制叶片的第一取向,并不控制二次枝晶取向(第二取向),但近年来,第二取向对单晶性能的影响研究引起人们的广泛关注[27,28,29,30,31,32,33,34]。本文作者等[27]研究了第二取向对第三代镍基单晶高温合金DD33含孔径2 mm开放孔样品的热疲劳性能的影响,结果表明,样品表面所在晶体学平面不同,会造成开放孔周围热应力状态的差异,从而导致不同第二取向样品开放孔周围裂纹萌生及扩展方向不同。而对某第二代单晶合金含孔径0.5 mm圆孔的不同第二取向样品的热疲劳性能研究[28]结果显示,第二取向(110)样品经80 cyc冷热循环实验后,孔边产生了均匀致密的氧化物层,在与枝晶生长方向垂直的孔边,氧化层局部破裂,产生裂纹。随着冷热循环实验的进行,裂纹沿与枝晶生长方向呈45°的方向扩展。冷热循环120 cyc后,孔边裂纹长度超过2 mm。而第二取向(100)样品经200 cyc冷热循环后孔周仍未发现裂纹。这一差别被归结为单晶合金晶体结构各向异性导致的热应力的差别与微观组织特征共同作用的结果。第三代单晶合金的承温能力比第二代单晶合金提高了20~30 ℃,这是否会对合金的热疲劳性能产生影响,相同条件下,第三代单晶合金的热疲劳性能如何,均有待于进一步实验研究。

本工作采用第三代镍基单晶高温合金,制备了不同第二取向含0.5 mm孔径圆孔的试样,研究了不同第二取向试样在室温~1100 ℃冷热循环过程中圆孔周围组织形貌以及氧化行为,并分析原因,以期为单晶叶片结构设计积累数据,同时为单晶叶片制备过程中第二取向的择优选取提供理论依据。

1 实验方法

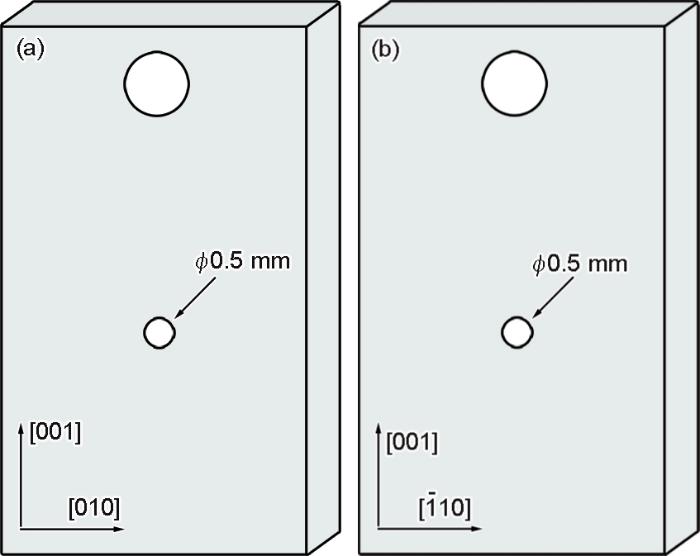

实验用合金为含4%Re (质量分数)的第三代镍基单晶高温合金DD33。采用ZG-0.05真空感应炉熔炼母合金,再用高速冷却定向凝固炉以3 mm/min的抽拉速率拉制直径18 mm、长200 mm的单晶试棒。采用电子背散射衍射(EBSD) Channel 5系统测定试棒晶体取向,选取[001]取向偏离主轴3°以内的单晶试棒备用。所有试棒经完全热处理(固溶处理:1335 ℃,10 h,空冷;一级时效处理:1180 ℃,4 h,空冷;二级时效处理:870 ℃,24 h,空冷)后,平行于一次枝晶生长方向[001],分别沿(100)和(110)面加工尺寸为20 mm×10 mm×2 mm的板式热疲劳试样,并在样品中线位置,距边缘8 mm处垂直于板面加工直径0.5 mm的圆孔,为了保证孔的形状及锥度,圆孔均采用电火花方式加工(图1)。实验前,将所有试样进行机械抛光,并用4 g Cu2SO4+10 mL HCl+20 mL H2O的腐蚀液进行腐蚀,然后在Axio Vert.Al光学显微镜(OM)和Quanta 450扫描电子显微镜(SEM)下观察,圆孔形状规则且孔周无裂纹为合格样,备用。

图1

图1

不同第二取向热疲劳样品示意图

Fig.1

Schematics of thermal fatigue samples with different secondary orientations

(a) (100) specimen (b) (110) specimen

热疲劳实验过程参照航空工业标准HB6660-92进行,在每个冷热循环过程中将试样快速加热至1100 ℃,保温5 min后迅速水淬到室温,保持1 min后重新加热到1100 ℃,如此循环往复。加热炉温度误差为±3 ℃。经过若干循环周期后中断实验,将试样表面机械研磨抛光,采用Axio Vert. Al OM和配备INCA X-sight能谱仪(EDS)的Quanta 450 SEM观察圆孔周围组织,分析氧化层化学成分。为了研究孔周不同位置处氧化的实际进行情况,用Image Pro Plus软件测量了孔周不同位置处的氧化绝对深度,即氧化层与基体界面处相对孔心的距离,以及孔周不同位置的氧化层厚度。观察测量完毕后,继续进行热疲劳实验。

2 实验结果

2.1 热疲劳实验前(100)和(110)样品的显微组织

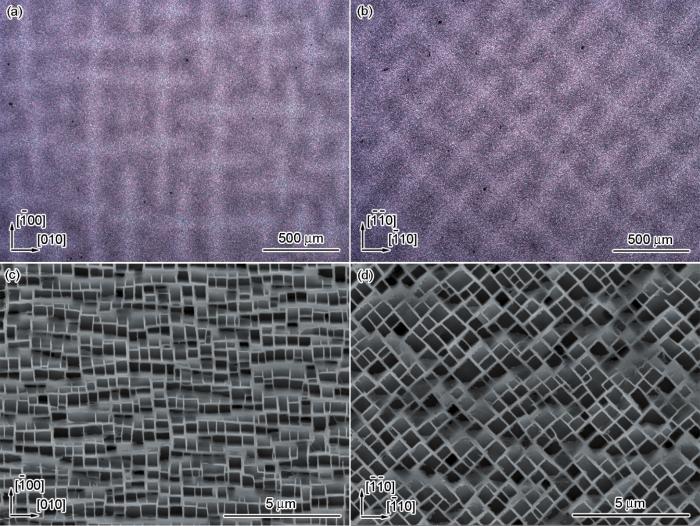

图2

图2

热疲劳实验前不同第二取向样品横截面组织

Fig.2

Transverse microstructures of DD33 superalloy with different secondary orientations after full heat treatment

(a, c) (100) specimen (b, d) (110) specimen

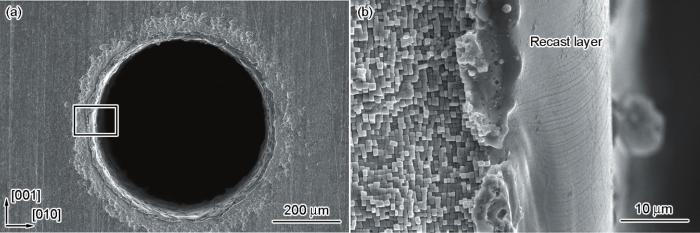

如图3所示,电火花打孔后,不同第二取向样品的孔周组织未见明显差别。所有样品孔圆度较好,孔周存在均匀分布的再铸层,平均厚度约为15 μm。

图3

图3

(100)样品电火花打孔后孔周显微组织形貌

Fig.3

Morphology of a hole in (100) specimen (a) and detail view of the rectangular region in Fig.3a showing the recast layer around the hole (b) after electro-discharge machining

2.2 第二取向对第三代单晶合金DD33热疲劳实验过程中孔周氧化行为的影响

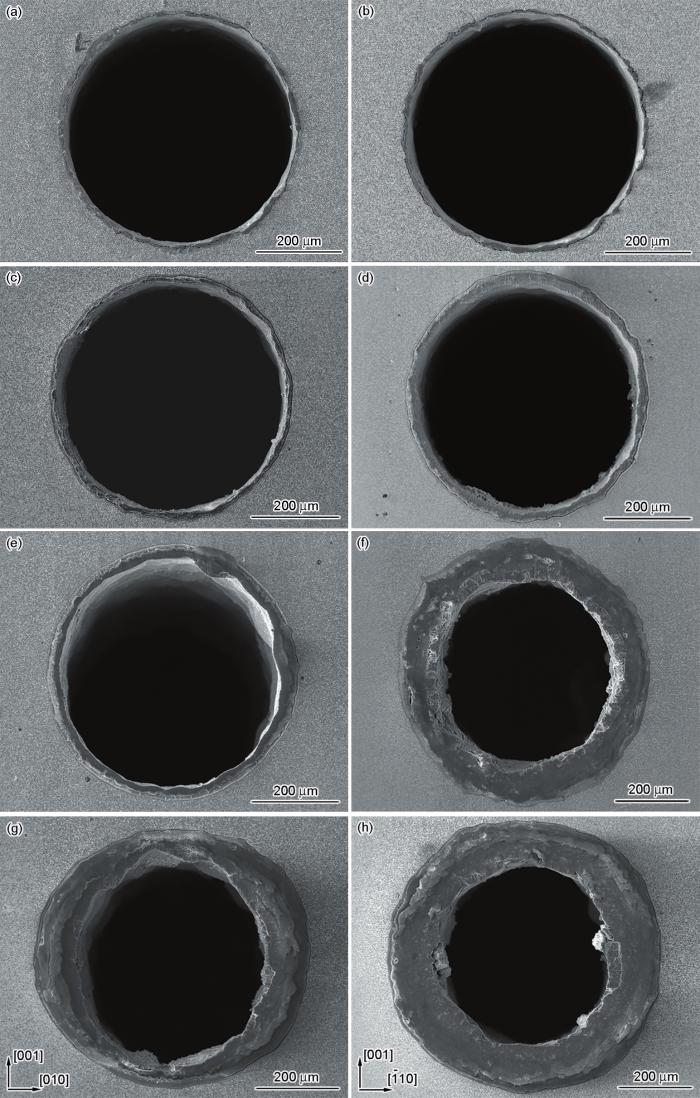

图4所示为不同第二取向样品热疲劳循环不同周次后圆孔周围微观组织形貌。2组不同第二取向含圆孔样品经室温~1100 ℃热疲劳实验560 cyc后,圆孔周围均未发现裂纹。冷热循环1 cyc后,2组不同第二取向样品孔周均形成一薄层氧化层,且2组样品圆孔周围氧化层平均厚度差异不大,均为10 μm左右(图4a和b)。冷热循环20 cyc后,(110)样品圆孔孔周氧化层厚度(约27 μm)明显厚于(100)样品(约14 μm) (图4c和d)。并且,(110)样品中,与定向凝固方向垂直的孔边(图中圆孔上下边)氧化层厚度略厚于与定向凝固方向平行的孔边(图中圆孔左右边)。冷热循环220 cyc后,两者差距加大,(110)样品平均氧化层厚度(107 μm)远厚于(100)样品的46 μm,圆孔沿定向凝固方向拉长,略发生椭圆化(图4e和f)。冷热循环560 cyc后,2个取向样品孔周都形成了较厚的氧化层(图4g和h)。(110)样品椭圆化程度降低,孔边氧化层更厚,平均厚度137 μm,厚度分布也更为均匀。而(100)样品孔周平均氧化层厚度为88 μm,分布不均,与定向凝固方向垂直的孔边氧化层相对较薄,且与定向凝固方向垂直的孔边氧化绝对深度更深。

图4

图4

不同第二取向样品热疲劳实验过程中圆孔周围组织演变

Fig.4

Microstructure evolutions around holes in (100) specimen (a, c, e, g) and (110) specimen (b, d, f, h) during room temperature to 1100 ℃ thermal fatigue tests

(a, b) 1 cyc (c, d) 20 cyc (e, f) 220 cyc (g, h) 560 cyc

2.3 热疲劳实验过程中孔周氧化组织分析

第三代单晶高温合金(110)样品冷热循环220 cyc后孔周氧化层形貌如图5所示。氧化层较厚,可分为3层,最表层为稍微疏松层,疏松层与中间层间可见微裂纹。中间为尖晶石层,靠近基体为新发展的氧化层。尖晶石层元素呈多层次分布。

图5

图5

热疲劳实验220 cyc后(110)样品孔周典型氧化层组织

Fig.5

Oxidation layer around the holes in (110) specimen after 220 cyc thermal fatigue tests

(a) secondary electron (SE) image (b) back scattered electron (BSE) image

图6

图6

560 cyc热疲劳实验后(100)样品孔周形貌及氧化层成分分析

Fig.6

SEM image (a), line scan spectra along AB (b) and element distributions of the area CDEF (c~k) of the oxidation layer around a hole in (100) specimen after 560 cyc thermal fatigue test

Color online

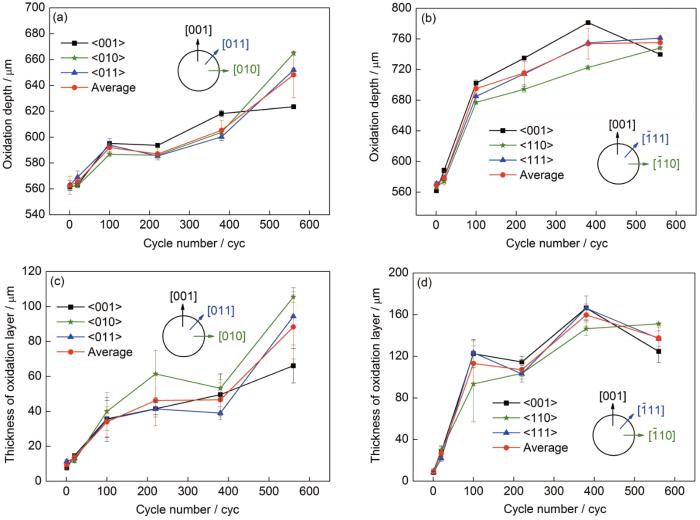

对孔周氧化层厚度以及氧化绝对深度进行测量统计,结果见图7。热疲劳实验过程中,氧化层厚度与氧化绝对深度都呈上升趋势。第二取向对合金热疲劳过程中的氧化行为影响显著。不同循环周次后,(110)样品的氧化层厚度和氧化绝对深度的平均值均高于(100)样品。且相对于(100)样品,其孔周各个方向上的氧化绝对深度分布更加不均匀。

图7

图7

不同第二取向样品热疲劳循环过程中氧化绝对深度及氧化层厚度变化曲线

Fig.7

Changes of oxidation distance relative to the hole center (a, b) and thickness of oxidation layer (c, d) of (100) specimen (a, c) and (110) specimen (b, d) during thermal fatigue tests

经过220 cyc冷热循环后,2组样品氧化继续进行。虽然(100)样品孔周氧化层厚度继续增加,尤其是与定向凝固方向平行的孔边氧化层继续增厚,但氧化绝对深度并无明显变化。而(110)样品氧化绝对深度继续增加,但氧化层厚度降低。伴随着热疲劳实验继续进行,氧化绝对深度更深,到380 cyc时,达到754 μm,氧化层厚度也达到了160 μm。而(100)样品在380 cyc冷热循环之后,氧化层厚度降低,之后伴随着氧化的深入进行,氧化层继续增厚。

经过560 cyc冷热循环后,不同第二取向的样品氧化行为差异更大。(110)样品的孔周氧化深度达到755 μm,而(100)样品则为648 μm。同时,(100)样品孔周不同位置处氧化层厚度变化规律与孔周氧化绝对深度一致,从厚到薄的顺序依次为<010>、<011>、<001>方向。(110)样品孔周不同位置处氧化层厚度与氧化绝对深度的变化规律略有差异。孔周氧化最深处为<111>方向孔边,达761 μm,而孔周氧化层最厚处为<110>方向孔边,为151 μm,二者氧化层厚度的最薄处均在孔周<001>方向。

3 分析讨论

首先,高温氧化。氧化过程主要受原子扩散控制,而扩散又与样品的化学成分、温度、表面粗糙度、晶体取向、应力状态等有关[36]。本实验中,2种第二取向样品的化学成分相同,热疲劳实验温度一致,都是室温~1100 ℃,样品的圆孔都由电火花打孔方式加工而成,孔表面粗糙度一致,孔周组织无明显差别,唯一不同的是2组样品的第二取向不同。在高温氧化过程中,γ/γ'界面作为快速扩散通道,起着很重要的作用,2组样品晶体学取向不同,则圆孔周围相同位置处元素短流程扩散通道与氧化表面的相对位置也不同。由于(100)面样品的γ/γ'界面与样品表面垂直,因此,元素扩散较快,氧化速率较快;而(110)面样品的γ/γ'界面与样品表面呈45°,完成相同距离扩散时,元素所需要扩散的路程更长,所以氧化速度较慢[37,38,39]。这可能是影响孔周短时间氧化行为的原因之一,但可能对于多周次长时间氧化行为影响并不明显。

其次,热应力(σ)。由于单晶材料本身具有各向异性的特性,单晶不同取向弹性模量不同,由此导致热疲劳实验过程中,不同第二取向样品的圆孔孔周不同位置处热应力不同,最终导致热疲劳实验过程中的弹性应变。弹性应力梯度会促使晶体点阵伸长,从而促进原子迁移,加速扩散过程[36]。根据本合金实测的热物性参数,由σ=KαE∆T (其中,K为约束系数,α为热膨胀系数,E为弹性模量,∆T为温差。因本实验中2组样品外形尺寸完全相同,故约束系数相同)可以计算该合金在室温~1100℃冷热循环过程中不同取向所受的热应力,σ<001>∶σ<011>∶σ<111>≈1∶1.8∶2.3。参考文献[27]中开放孔周围热应力状态分析,可得到本实验中圆孔孔周热应力状态示意图如图8a和d。厚度方向上,(110)样品受拉应力为(100)样品的1.8倍。(100)样品中,与定向凝固方向呈45°角的孔边即孔的<011>方向承受拉应力最大,与定向凝固方向垂直和平行的孔边承受应力基本一致。而(110)样品中,与定向凝固方向呈45°角的孔边所受拉应力最大。而与定向凝固方向垂直和平行的孔边都承受与定向凝固方向垂直的拉应力。

图8

图8

不同第二取向样品冷热循环不同周次后孔周不同位置氧化示意图

Fig.8

Schematics showing the thermal stress around the holes (a, d) and the oxidation layers around the holes during 220 cyc (b, e) and 560 cyc (c, f) thermal fatigue tests of (100) specimens (a~c) and (110) specimens (d~f)

Color online

最后,材料本身组织。由于热疲劳实验样品均从同一根单晶试棒切取,试棒热处理制度一样,因此,2组样品的微观组织无明显不同(图2和3)。

根据2个不同第二取向样品氧化绝对深度以及氧化层厚度数据,可以按比例绘制热疲劳实验中孔周氧化过程示意图,如图8b、c、e、f所示。图中红色虚线代表热疲劳实验前孔的轮廓,黑色线代表热疲劳实验过程中孔轮廓,蓝色区域代表氧化层,深蓝色线代表氧化层与基体界面。可见,(100)样品热疲劳实验560 cyc后,孔径仍未发生变化,与定向凝固方向平行的孔边氧化层较厚,氧化绝对深度较深。而(110)样品经过220 cyc热疲劳实验后,孔径扩大,孔沿定向凝固方向伸长,呈椭圆形,冷热循环560 cyc后,孔的形状又恢复为圆形。而孔径以及孔形状的变化仅仅依靠氧化过程本身是无法实现的。下面将分别讨论不同第二取向样品热疲劳过程中孔周围氧化过程。

对于(100)样品,冷热循环初期,根据孔周应力状态分析,与定向凝固方向平行和垂直的孔边受力状态一致,而与定向凝固方向呈45°的孔边在样品所在平面上受拉伸应力最大,此处晶体点阵被拉长,原子扩散更快,因此,短时间内,与定向凝固方向呈45°的孔边附近氧化最快,此处氧化深度最深。随着冷热循环进行,晶体取向的影响显现出来,由于与定向凝固方向垂直和平行的孔表面与γ/γ'基体通道垂直,氧化速度更快,氧化层更厚。同时,由于与定向凝固方向垂直的孔边可能包含几个枝晶,因此,此处氧化过程中枝晶干与枝晶间区域微观组织的差别可能导致冷热循环220 cyc时,与定向凝固方向垂直的孔边部分区域氧化快速进行,呈楔形向基体内部快速扩展,而与定向凝固方向平行的孔边则更可能处于一根枝晶轴或者枝晶间区域,组织更加均匀,因此并未发现此种现象。伴随冷热疲劳实验周次增加,氧化快速进行,到380 cyc时,氧化层不断增厚,氧化物部分脱落(图7c),氧化层脱落导致氧化最深处与表面距离减小,氧原子扩散路径缩短,从而加速氧化(图7a)。因此,560 cyc时,与定向凝固方向平行的孔边氧化深度最深,而且由于此处曲率半径更小,氧化层与基体结合力相对更高,氧化层脱落减轻,氧化层更厚(图4g和8c)。

对于(110)样品,冷热循环初期,根据孔周应力状态分析,与定向凝固方向呈45°的孔边受拉应力最大(图8d),因此,经1 cyc冷热循环后,此处氧化进行最快。一方面,与定向凝固方向呈45°的孔边承受拉应力最大,加速原子扩散,另一方面,冷热循环过程中,与定向凝固方向垂直的孔边承受横向拉应力作用,且此处γ/γ'基体通道与孔表面垂直,扩散距离最短,氧化也进行得较快。因此,随着冷热循环周次增多,这2个位置处氧化进行较快,且氧化层厚度较厚。同时,宏观上,(110)样品孔周受到的热应力大于(100)样品,因此,冷热循环220 cyc时,(110)样品孔边氧化层部分脱落。与定向凝固方向呈45°的孔边脱落最严重,其次是与定向凝固方向垂直的孔边,由此造成氧化层厚度降低(图7d)。而氧化层厚度的降低,导致氧化最深处与孔表面的距离减小,亦即减小了原子扩散距离,促进氧化进一步进行,氧化层厚度重新迅速增厚(图7d和4h)。伴随热疲劳实验的进行,氧化—脱落—氧化…如此往复,圆孔形状相对稳定。

本实验中样品厚度2 mm,孔周不同位置呈三向应力状态。根据计算,(110)样品厚度方向上所受热应力约为(100)样品的1.8倍,因此,总体上(110)样品氧化进行得更快,氧化深度更深,氧化层更厚。同时,由于孔周不同位置处热应力的差异,以及γ/γ'通道与孔表面相对位置的差异,导致孔周不同位置氧化速度不同。随着热疲劳实验的进行,在微观组织、热应力、孔径变化综合作用下,孔周氧化不断进行。

4 结论

(1) 本实验中,第三代单晶高温合金(100)和(110)含圆孔样品在室温~1100 ℃热疲劳实验560cyc后,圆孔周围均未产生裂纹。

(2) 第二取向对热疲劳过程中第三代单晶高温合金圆孔孔周的氧化行为影响显著。由于厚度方向上热应力的差别导致(110)样品孔周氧化进行得更快,氧化层更厚。随着冷热循环周次的增加,差异更加明显。

(3) 同一第二取向样品在圆孔周围热应力的差别、γ/γ'界面的相对位置以及微观组织的差异共同影响下,孔周不同位置氧化绝对深度不同,氧化层厚度不同。

(4) 2组不同取向的DD33合金在热疲劳循环560 cyc后,中心0.5 mm圆孔周围均未发现裂纹的萌生及扩展,但表面均形成了分层较明显的氧化膜。2组样品氧化产物基本一致,分为:表层(Ni, Co)O层;中间为富Mo、Ta、Al、Cr的尖晶石化合物层;最内层为Al2O3层,(110)样品的Al2O3氧化层较(100)样品更厚。