文献标识码: 0412-1961(2017)02-0175-08

通讯作者:

收稿日期: 2016-05-3

网络出版日期: 2017-02-22

版权声明: 2017 《金属学报》编辑部 《金属学报》编辑部

基金资助:

作者简介:

作者简介 王晨充,男,1988年生,博士

展开

摘要

通过对已有高Co-Ni二次硬化钢实验结果的分析,提出了基于纳米级奥氏体层的相变诱导塑性(TRIP)效应和纳米级M2C碳化物析出的强韧化机理,并根据AerMet100钢大量已有的实验数据,建立了综合考虑奥氏体相变摩尔体积增量、奥氏体层稳定性、奥氏体层厚度、奥氏体平衡含量、M2C尺寸、M2C平衡含量、成本控制等多个因素的设计准则。通过控制时效工艺,将高Co-Ni二次硬化钢中的M2C相尺寸控制在1~5 nm,奥氏体层厚度控制在10~20 nm。M2C和奥氏体的平衡含量被分别控制在19.5%和3.8%。根据设计准则分析了新型高Co-Ni二次硬化钢M54的时效工艺制度,模拟设计结果与显微组织实验观察结果基本吻合。设计得到的新型高Co-Ni二次硬化钢具有较好的强度(2021 MPa)和韧性(115 MPam1/2)。

关键词:

Abstract

High Co-Ni secondary hardening steels have received great attention for a long time. In several decades, many previous studies were made to improve their strength, toughness, corrosion resistance ability and even stress corrosion sensibility. Although many new kinds of high Co-Ni secondary hardening steels were developed by researchers, the mechanisms of strength and toughness were still a problem, which would inhibit the further development of high Co-Ni secondary hardening steels. In this work, both microstructure and mechanical properties of high Co-Ni secondary hardening steels were analyzed by simulation and experiment. The strengthening and toughening mechanism was explained, which included the transformation induced plasticity (TRIP) effect of austenite layer in nanometer size and the precipitation of M2C in nanometer size. According to the previous studies about AerMet100 steel, the design standard for high Co-Ni secondary hardening steels was established, which included the mole volume change for austenite, the stability of austenite, the austenite thickness, the austenite equilibrium content, the M2C size, the M2C equilibrium content and cost control. Based on this design standard, the ageing process for a new high Co-Ni secondary hardening steel was analyzed. By controlling the ageing process as 515 ℃ for 10 h, based on the design standard, M2C with the size of 1~5 nm and austenite layers with the thickness of 10~20 nm was formed in new high Co-Ni secondary hardening steels. The equilibrium content of M2C and austenite layers were controlled as 19.5% and 3.8%, respectively. The simulation results were basically consistent with the microstructure observation results. The high Co-Ni secondary hardening steel treated by the designed heat treatment process has considerable strength (2021 MPa) and toughness (115 MPam1/2). Both simulation and experimental results showed that this design standard of ageing process for high Co-Ni secondary hardening steels can help to obtain steels with high strength and toughness.

Keywords:

AF1410和AerMet100等高Co-Ni二次硬化钢自问世以来,以其超高强度和高韧性一直受到国内外的广泛关注,并已实际应用在飞机起落架等航空航天领域[1~3]。为进一步提高高Co-Ni二次硬化钢的性能并扩展其应用范围,美国西北大学于2013年研发了新型的高Co-Ni二次硬化钢——M54钢,并拟应用于大型军事舰船的关键部位[4]。大量公开报道[5~7]表明:M54钢的研发是“美国材料基因组计划”的重要成果之一,其整个研发过程是基于“成分工艺→显微组织→宏观性能”的多尺度模拟设计完成的,整个多尺度模拟体系包含原子尺度方面的第一性原理、微观尺度的热动力学分析、宏观尺度的有限元等多种模拟方式。然而,由于M54钢应用领域的敏感性,其模拟设计中的具体细节并未被公开报道。

一直以来,很多学者对高Co-Ni二次硬化钢的强韧化机理做了大量的研究[8~11]。对于高Co-Ni二次硬化钢的强度理论基本已经达成共识:高Co-Ni二次硬化钢主要依靠纳米级M2C相的析出作为最主要的强化手段[8]。而对于韧性机理方面的报道一直存在争议。Ayer和Machmeier[9]通过对AerMet100钢的显微组织观察,结合微孔聚集断裂理论,提出了M2C相的分布和尺寸是影响高Co-Ni二次硬化钢韧性的关键因素的理论,然而此后鲜有更多的实验或模拟结果支持这一观点。近期,Wang等[10,11]通过显微组织观察结合多尺度模拟结果分析指出:高Co-Ni二次硬化钢中在马氏体板条界处生成的纳米级奥氏体层是控制材料韧性的关键,厚度为10~20 nm的奥氏体层最有利于材料强韧比的控制。

近期,本课题组通过大量研究[10,11]发现:高Co-Ni二次硬化钢的强韧化机理包括2点:(1) 通过马氏体板条界处形成的纳米级奥氏体层的相变诱导塑性(TRIP)效应提高材料韧性;(2) 通过基体中纳米级M2C相的析出强化提高材料强度。而M2C相的析出和奥氏体层的形成都与材料时效工艺息息相关。因此,高Co-Ni二次硬化钢的时效工艺制定是影响材料强韧性的最关键因素之一。如何通过模拟计算,准确地设计高Co-Ni二次硬化钢的时效工艺也是新钢种研发的重要环节之一。

本工作通过结合大量关于AerMet100钢中显微组织的观察结果报道,分析了其显微组织对性能的影响,并结合模拟结果,建立了可保证高Co-Ni二次硬化钢具有优良强韧比的材料设计准则,并根据这一准则分析了M54钢的时效工艺。

实验使用钢试样成分(质量分数,%)为:C 0.30,Ni 10.07,Co 7.31,Mo 2.31,W 1.3,Cr 1.17,V 0.11,Fe 余量。热处理工艺为1060 ℃奥氏体化1.5 h,然后油淬至室温,并立即转移到-73 ℃深冷处理2 h,最终在515 ℃时效10 h。使用JEM-2011透射电子显微镜(TEM)进行显微组织观察。TEM试样使用双喷电解减薄,M2C碳化物的观察使用碳复形试样,萃取复形使用的试剂为15% (体积分数)硝酸酒精溶液。

为保证高Co-Ni二次硬化钢中生成的奥氏体层具有较好的提高材料韧性的效果,同时又不过分影响材料的强度,奥氏体层的设计需要关注以下4点:(1) 奥氏体→马氏体相变时的体积增量;(2) 奥氏体层稳定性;(3) 奥氏体层厚度;(4) 奥氏体含量。因此,以下结合AerMet100钢中的显微组织和性能分别具体说明这4点设计准则。

(1) 相变体积增量

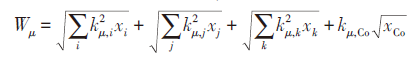

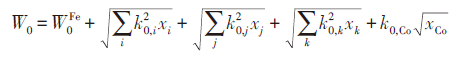

众所周知,TRIP效应主要依靠相变时的体积增加,达到提高材料塑性的作用。以钢中的fcc→bcc转变为例,当材料裂纹尖端的奥氏体受到应力作用时,其可能发生fcc→bcc的相变,相变不但消耗了一部分机械能,而且相变导致的体积增加还会缓解裂尖处的应力集中,从而阻止或延缓裂纹的扩展,提高材料断裂韧性。因此,对于高Co-Ni二次硬化钢来说,奥氏体层在发生fcc→bcc相变时的体积增量是需要被关注的因素之一。fcc→bcc相变的相对摩尔体积增量可由式(1)表示:

式中,

而

式中,xM表示元素M的摩尔分数。

使用热力学平衡计算软件Thermo-Calc计算了AerMet100钢中各相的元素含量,并带入式(2)和(3),得到的计算结果显示,在482 ℃时效5 h后,AerMet100钢中晶格常数

为保证TRIP效应的发生,需要保证

(2) 奥氏体层稳定性

奥氏体层的稳定性是决定其在服役条件下能否具有较好的TRIP效应的关键因素。而应力场作用下的马氏体相变临界温度(

在应力作用下,奥氏体→马氏体相变的总驱动力

式中,

式中,

式中,

式中,

当温度(T)达到奥氏体的

其中,化学驱动力和摩擦功2部分均是关于温度的函数,通过解方程(11)可得到奥氏体的

表1 元素的无热和热摩擦功系数[

Table 1 Athermal and thermal frictional work coefficients for elements[

| Element | ||

|---|---|---|

| C | 3807 | 21216 |

| Co | -352 | -724 |

| Ni | 172 | 345 |

| Cr | 1868 | 3923 |

| Mo | 1418 | 2918 |

| W | 714 | 1469 |

| V | 1618 | 3330 |

Note:

图1 AerMet100钢时效温度与其奥氏体层稳定性的关系

Fig.1 Relation between ageing temperature and stability of austenite layer in AerMet100 steel (

现今很多对于TRIP效应的研究[12]尝试使用摩尔元等方法计算相变过程中机械功部分的准确值,然而由于裂纹尖端等位置的应力状态复杂,计算结果并不理想。因此,由于机械功计算方面的制约,材料中奥氏体的

根据式(11),将与温度相关的项均移到等式左侧,将难以精确计算的机械功部分移到等式右侧,可得到式(12):

其中,等式左侧部分只与材料的成分及温度有关,可以得到相对精确的计算结果。因此,式(12)的等式左侧部分(

(3) 奥氏体层厚度

时效过程中,奥氏体层的形成也遵循形核长大过程。根据经典LSW粗化理论[15,16]和Lee等[17]的模型,粗化过程可用式(13)[17]表示:

式中,r为析出物颗粒半径;

其中,

图2所示为AerMet100钢奥氏体层的模拟结果和实验结果的对比分析。奥氏体层的粗化速率模拟结果(图2a)显示,当时效温度高于500 ℃时,奥氏体的粗化速率随时效温度的升高有明显的增加趋势。这与Ayer和Machmeier[3]的实验结果相近,实验结果显示:在时效温度高于500 ℃时,AerMet100钢中的奥氏体含量有明显的快速增长趋势。同时,大量实验结果[8,9]表明:AerMet100钢在482~510 ℃时效5 h后具有最佳的断裂韧性。模拟结果(图2b)显示:482~510 ℃时效5 h后,AerMet100钢中的奥氏体层厚度为10~20 nm,模拟结果与前人的实验观察结果[8,9]基本一致。Wang等[10,11]的研究结果表明:AerMet100钢在482 ℃时效5 h后观察到的奥氏体层厚度为3~10 nm,有限元模拟结果显示,10~20 nm是最有利于高Co-Ni二次硬化钢断裂韧性的奥氏体层厚度。综合本工作中的计算结果和已有研究结果[10,11],可以设定10~20 nm为高Co-Ni二次硬化钢奥氏体层厚度的设计准则。除了尺寸效应之外,奥氏体的形状效应也是影响材料韧性的关键因素。已有的实验结果[8,9]表明:奥氏体形状对TRIP效应的影响显著,相对于粒状奥氏体,层状奥氏体具有更好的TRIP和止裂效果。由于高Co-Ni二次硬化钢成分和热处理工艺的特殊性,奥氏体几乎均以层状形态形成于马氏体板条界处,很少出现粒状奥氏体。因此,形状效应并未在本设计标准中作为重要的指标。

图2 AerMet100 钢奥氏体层的模拟和实验结果对比

Fig.2 Simulation and experiment results of austenite layer in AerMet100 steel

(a) coarsening rate (K) and austenite content (b) thickness and fracture toughness

(4) 奥氏体含量

时效后,奥氏体的含量对钢的强度与韧性均有影响。由图2可以看出:若奥氏体含量过低,则奥氏体层厚度太小,无法起到有效阻止裂纹扩展的作用,材料韧性会急剧劣化,而奥氏体含量过高又会影响材料的强度。因此,奥氏体含量的控制也是钢中奥氏体设计必须考虑的问题之一。然而钢中实际奥氏体含量与钢中的可形核点数量、形核率等多种难以估测的复杂因素有关,因此现今还很难准确地计算时效处理后钢中奥氏体的准确含量。而针对奥氏体设计中的奥氏体含量控制部分,暂时使用的是基于平衡热力学计算得到的平衡态下奥氏体含量。

图3是使用Thermo-Calc模拟得到的AerMet100钢时效温度与奥氏体平衡含量关系。与奥氏体层厚度设计准则制定方式相同,参考材料的断裂韧性实验结果,取482~510 ℃为对韧性最优的AerMet100钢时效处理温度,此时奥氏体平衡含量计算结果约为20%~22%。由于奥氏体平衡含量与实际含量有较大的差别,在材料设计过程中为避免因计算误差导致的设计错误,在材料设计过程中可适当扩大此范围。本工作使用19%~23%作为高Co-Ni二次硬化钢奥氏体平衡含量的设计准则。

图3 AerMet100钢奥氏体层平衡含量模拟结果

Fig.3 Equilibrium content of austenite in AerMet100 steel

纳米级M2C相的析出强化是高Co-Ni二次硬化钢的最主要强化手段。要保证高Co-Ni二次硬化钢具有超高强度,必须保证M2C相具有极小的尺寸和足够的析出量[18~20]。因此,M2C相的析出设计需要关注以下2点:(1) M2C相尺寸;(2) M2C相含量。

(1) M2C相尺寸

M2C相的析出行为是典型的形核长大过程,同样可使用LSW粗化理论[15,16]和Lee等[17]的模型计算。模拟结果如图4所示。图4a为AerMet100钢中M2C粗化速率随时效温度的变化。在时效5 h的条件下,AerMet100钢中M2C相的半径模拟值(图4b)与Yoo等[8]的实验结果基本吻合。其中M2C实际等效半径是由体积恒定原则计算得到的,如公式(15)所示:

式中,

由图4b可见,如要保证屈服强度大于1600 MPa,则M2C相的实际等效半径应在1~5 nm范围内。这一分析结果也与其它超高强度钢中对M2C相的尺寸分析结论[21]相近。因此,可以设定等效半径1~5 nm为高Co-Ni二次硬化钢M2C相尺寸的设计准则。

图4 AerMet100钢M2C相的模拟和实验结果对比

Fig.4 Simulation and experiment results of M2C in AerMet100 Steel

(a) K of M2C (b) equivalent radius and yield strength

(2) M2C相含量

与奥氏体含量设计相同,M2C相的实际含量由于受到钢中的可形核点数量、形核率等多种难以估测的复杂因素影响,现今很难计算其准确值。因此,在M2C析出设计方面,暂时使用的是基于平衡热力学计算得到的平衡态下M2C含量。由模拟结果(图5)可见,随时效温度的变化,M2C相的平衡含量变化并不明显,保持在约3.5%。对于析出强化,在析出物尺寸一定的情况下,提高析出物量有利于材料强度的提高。因此,本工作使用>3.5%作为高Co-Ni二次硬化钢M2C相平衡含量的设计准则。

图5 AerMet100钢中M2C相的平衡含量模拟结果

Fig.5 Equilibrium content of M2C in AerMet100 steel

在高Co-Ni二次硬化钢热处理工艺制定时,不但需要同时考虑奥氏体层和M2C相的析出行为,而且要综合考虑实际生产中的成本等其它因素。材料设计时,如果制定的时效时间过长会使生产成本提高。同时,元素的扩散需要时间,时效时间过短,可能导致Ni等元素在奥氏体中的富集度不足,引起奥氏体性能的劣化。综合多方面考虑,本工作使用5~20 h作为高Co-Ni二次硬化钢时效时间的设计准则。

综合全部设计准则,在已知钢的成分的情况下,可以直接通过模拟计算确定高Co-Ni二次硬化钢的时效工艺。以最新一代的高Co-Ni二次硬化钢M54钢为例,图6显示了根据全部设计准则制定出的M54钢时效工艺参数范围。其中奥氏体设计与M2C设计的交集部分就是M54钢可行的时效工艺参数范围,从中得到的最具可行性的时效工艺参数包括:510 ℃时效12 h、515 ℃时效10 h、520 ℃时效8 h。其中515 ℃时效10 h与美国Questek公司给出的M54钢标准热处理工艺吻合[4]。表2总结了M54钢时效工艺制定时所使用的所有设计准则范围以及515 ℃时效10 h工艺下的模拟结果值,设计时需考虑的所有因素均达到了设计准则要求的范围。

表2 M54钢时效工艺制定的设计准则和模拟

Table 2 Design standard and simulation results of ageing process for M54

| Design factor | Austenite layer | M2C | Other | ||||||

|---|---|---|---|---|---|---|---|---|---|

| Extra volume | Stability Jmol-1 | Thickness nm | Content % | Radius nm | Content % | Ageing time h | |||

| Range | 5500~6500 | 10~20 | 19~23 | 1~5 | >3.5 | 5~20 | |||

| Simulation of M54 (515 ℃ for 10 h) | 0.028 | 5990 | 11 | 19.5 | 4.6 | 3.8 | 10 | ||

| State | Meet | Meet | Meet | Meet | Meet | Meet | Meet | ||

图7为515 ℃时效10 h工艺下M54钢的显微组织TEM像,可以观察到马氏体板条界处形成的奥氏体层和基体中析出的M2C碳化物。其中奥氏体层的厚度为10~20 nm,与模拟结果(11 nm)基本吻合。M2C碳化物的长度约为10 nm,根据已有实验结果[8,22],其长径比约为3,从而根据体积恒定原则得到其实际等效半径约为2.7 nm,与模拟计算结果(4.6 nm)有较大偏差,但仍在设计准则的要求范围之内。

表3为最佳热处理工艺下AerMet100钢和M54钢的强度及断裂韧性实验结果。结果显示,与传统的AerMet100钢相比,使用设计标准制定的时效工艺制备的新型高Co-Ni二次硬化钢在强度和韧性方面均有提高[23~25]。由此可见,本工作中通过对高Co-Ni二次硬化钢强度、韧性机理分析而建立的设计标准对高强度、高韧性高Co-Ni二次硬化钢的工艺制定具有一定的指导意义。

图7 515 ℃时效10 h 条件下M54钢的TEM像

Fig.7 TEM images of M54 steel ageing at 515 ℃ for 10 h

(a) austenite layer and martensite lath (b) M2C carbides

表3 高Co-Ni二次硬化钢力学性能结果

Table 3 Experimental results of machenical properties in high Co-Ni secondary hardening steels

| Steel | Ageing process | Tensile strength / MPa | Toughness / (MPam1/2) |

|---|---|---|---|

| AerMet100 | 482 ℃, 5 h | 1966 | 110 |

| M54 | 515 ℃, 10 h | 2021 | 115 |

通过对AerMet100钢显微组织与性能的分析,得到的高Co-Ni二次硬化钢设计准则可用以设计新型高Co-Ni二次硬化钢种的时效工艺。其在奥氏体层的设计方面具有相对较好的模拟准确性,而在M2C相的析出设计方面仍有不足之处。其原因在于:(1) 模拟计算所基于的Thermo-Calc和DICTRA数据库本身并不完全精准,W和V等元素的数据与实际值还有一定的误差;(2) Lee等[17]的模型在计算析出物粗化方面仍具有局限性,模型本身就可能导致误差的产生[1,2,26]。同时,由于模拟结果与实际的误差,通过模拟设计得到的时效工艺参数只能是一个范围,其间存在多个可行性方案,需要进一步通过实验进行筛选,最终得到最佳处理工艺。未来可以通过进一步修正数据库和优化粗化速率的计算模型,使高Co-Ni二次硬化钢的时效工艺模拟设计更加准确。

(1) 通过综合考虑奥氏体层的TRIP效应和M2C的析出强化,分析了影响高Co-Ni二次硬化钢强度与韧性的关键因素。结合AerMet100钢的大量已有组织、性能结果,建立了可使高Co-Ni二次硬化钢保持超高强度、高韧性的设计准则。

(2) 通过综合考虑奥氏体层摩尔相变体积增量,奥氏体层稳定性、奥氏体层厚度、奥氏体平衡含量、M2C相尺寸、M2C相平衡含量、成本控制等因素的设计准则,模拟得到了M54钢的可行性时效工艺参数。模拟结果与标准M54钢热处理工艺基本一致。

(3) 对比分析M54钢的模拟结果与实际的显微组织观察结果,奥氏体层的模拟设计相对比较准确,M2C相的模拟设计,尤其是M2C相尺寸的模拟结果与实际观察结果仍有差距,其偏差量在设计准则的可接受范围内。

The authors have declared that no competing interests exist.

/

| 〈 |

|

〉 |