通讯作者:

收稿日期: 2015-07-13

网络出版日期: 2016-03-10

版权声明: 2016 《金属学报》编辑部 《金属学报》编辑部

基金资助:

作者简介:

作者简介: 黄祖江, 男, 1991年生, 硕士生

展开

摘要

对铌合金C103基体上真空蒸镀的Al膜进行阳极氧化处理获得阳极氧化铝(AAO)膜, 利用电镀技术在AAO膜上制备Ni表层, 通过高温处理研究元素通过AAO膜的扩散行为. 结果表明: 没有中间层的Ni/C103及以纯Al膜作为中间层的Ni/Al/C103样品, 涂层和基体间的元素扩散严重; 而以AAO膜为中间层的Ni/AAO/C103样品, 涂层和基体间的元素扩散受到明显抑制. 经900 ℃热处理后, Ni/C103, Ni/Al/C103及Ni/AAO/C103样品其外层中Nb含量分别为7.05%, 5.08%和3.55%; 基体中的Ni含量分别为6.84%, 3.62%和2.85%; AAO膜作为中间层有较强的元素扩散阻挡能力. 在900 ℃退火后, Ni/C103和Ni/Al/C103样品表面均生成了NbNi3相, 而Ni/AAO/C103样品并未出现Nb和Ni的反应生成物. 通过Fick定律计算得知, 900 ℃时Ni在AAO膜的扩散系数为3.28×10-14 m2/s, Nb为2.16×10-14 m2/s; 1000 ℃时Ni的扩散系数上升至1.03×10-13 m2/s, Nb为3.58×10-14 m2/s.

关键词:

Abstract

Element interdiffusion will accelerate failure of surface coating systems after a long time service at high temperature. To extend service life of the coatings, developing a diffusion barrier between the coating and the substrate is considered as an efficient way. Many research results showed that a diffusion barrier with single function such as metallic or ceramic one can not meet requirements for strong barrier ability and strong interfacial strength of the coatings onto the substrate at the same time. Anodic aluminum oxide (AAO) film with porous surface structure, which has an effective role for element diffusion so as to strengthen the interfacial adhesion rapidly, and a dense Al2O3 sublayer to suppress the interdiffusion was effectively used as diffusion barrier in this work and interdiffusion barrier ability was investigated. The AAO film was obtained by anodizing Al film deposited on C103 niobium alloy by vacuum evaporation technology, and an electroplating Ni plating was prepared as an overlayer. Vacuum heat treatment was applied to promote element diffusion. The results indicated that substantial diffusion occurred in the Ni/C103 specimen without an interlayer and in the Ni/Al/C103 specimen with Al film as an interlayer. In the Ni/AAO/C103 specimen, hardly any interdiffusion was observed. After 4 h vacuum annealing at 900 ℃, NbNi3 phase was detected on the Ni/C103 and Ni/Al/C103 specimens, which could not be found in the Ni/AAO/C103 specimen. Nb content in the Ni overlayer of Ni/C103, Ni/Al/C103 and Ni/AAO/C103 specimens was 7.05%, 5.08% and 3.55%, respectively. Ni content in the substrate of Ni/C103, Ni/Al/C103 and Ni/AAO/C103 specimens diffusing from the overlayer was 6.84%, 3.62% and 2.85%, respectively. Thus, AAO film exhibited strong barrier ability in suppressing element diffusion. From calculation of the Fick's law, it was found that diffusion coefficient of Ni and Nb in the AAO film at 900 ℃ was 3.28×10-14 m2/s and 2.16×10-14 m2/s, respectively, and it was raised to 1.03×10-13 m2/s and 3.58×10-14 m2/s at 1000 ℃, respectively.

Keywords:

高温防护涂层能为高温下使用的金属材料提供有效的抗氧化腐蚀防护, 已广泛应用于航空航天,能源,石油化工等领域[1~3]. 但是在长期高温服役下, 高温防护涂层与基体间发生的元素互扩散会加速涂层失效[4~6]. 由镍基合金表面MCrAlY涂层的研究可知, 长时间的高温服役后, 涂层与基体间的元素互扩散会引起的不良影响有[7,8]: (1) 涂层中的有益元素(如Al和Cr等)向基体扩散, 降低涂层本身的自愈能力; (2) 基体中的Ti, W和Mo等元素进入涂层, 破坏涂层表面保护性氧化膜的连续性和致密性; (3)在涂层/基体界面附近形成Kirkendall孔穴, 损坏体系的力学性能和降低涂层的黏附力. 要延长涂层的使用寿命, 在涂层和基体间加入扩散阻挡层是一种有效的方法[5,9].

至目前为止研究过的扩散阻挡层主要有金属型扩散阻挡层和陶瓷型扩散阻挡层. 其中, 金属型扩散阻挡层主要包括Pt, Re, Ru, Hf, Ir, Cr, Ta, Nb和W等贵金属,难熔金属及它们的组合[8,10~14]. 从作用机理可知, 金属型扩散阻挡层的元素扩散阻挡能力是通过后续扩散处理形成稳定的中间层来获得的. 扩散后形成的中间层与两侧材料有较好的热物理性能相容性, 界面结合强度高; 但是, 它(们)一般只对某些元素的扩散起阻挡作用(如α-Cr或Co2Ta对于Al的阻挡是源于Al在其中较低的固溶度[10,11]), 而且预沉积元素和其它合金元素的扩散会形成脆性组织, 对界面及合金的力学性能不利.

陶瓷型扩散阻挡层多为Al, Cr和Ti的氧化物或氮氧化合物, 具有优异的化学稳定性和抗高温能力, 是作为扩散阻挡层的最佳选择. Wang等[15]和Li等[16]用电弧离子镀在O-Ti2AlNb合金和NiCrAlY涂层间制备了Al-Al2O3陶瓷膜, 经800 ℃高温氧化100和300 h后中间层生成了一层致密的α-Al2O3薄膜, 有效阻挡了Ti向涂层扩散以及Ni和Co向基体扩散; 经900 ℃循环氧化100 h, 中间层生成的α-Al2O3膜对元素互扩散仍能起到很好的抑制效果. 但是, 陶瓷阻挡层与基体或涂层的物理和力学性能相差较大, 交互作用小, 界面结合强度较弱, 在温度突变情况下往往伴随着体积和应力的变化, 容易破坏涂层与基体的界面结合.

因此, 有的研究人员[17,18]提出了"活性"扩散阻挡层, 目的是通过一定量的元素互扩散, 在形成扩散阻挡层的同时提高其与两侧的界面结合强度. Li等 [18]研究发现, 处于镍基合金和涂层间的Cr-O-N中间层高温扩散后转变为致密的α-Al2O3扩散阻挡层, 有很强的元素扩散阻挡能力, 界面附近无明显脆性相和二次反应区(SRZ)形成, 涂层与基体间的界面结合强度高于"非活性"(即直接沉积) Al2O3作为扩散阻挡层的涂层体系[16]; 随着高温曝露时间延长, 扩散阻挡层的界面残余应力下降(由退火时的-0.47 GPa变为1100 ℃氧化100 h的0.41 GPa), 界面结合强度升高, 说明元素扩散能降低扩散阻挡层的残余应力和增强界面结合.

蜂窝结构有很大的表面积, 元素沿其表面的扩散系数比沿晶界或体内至少高1个数量级以上, 且扩散激活能更低[19]. 据报道[20~22], 阳极氧化铝(AAO)膜呈蜂窝结构, 物相以hcp结构Al2O3为主, 蜂窝底部有一纳米级别的致密Al2O3薄层. Belwalkar等[23]研究发现, 通过调节电解液浓度和阳极氧化电压大小可制得排列规则有序的多孔AAO膜; 经热处理后的AAO膜, 孔结构保持不变, 相结构由非晶态转变为晶态[22], 稳定性强和抗高温能力优异. 多孔AAO膜在光电,储能,催化和电容器等方面的应用已有很多研究, 但是将多孔结构的AAO膜作为扩散阻挡层的研究还鲜见报道, 元素在孔结构中的扩散行为尚不清晰. 如果将多孔结构AAO膜作为扩散阻挡层, 一方面可以利用Al2O3的扩散阻挡能力抑制元素的强烈互扩散, 另一方面又可以通过AAO膜多孔结构的适度元素扩散来提高涂层的界面结合, 研究结果将为具有强元素扩散阻挡能力和高界面结合强度的扩散阻挡层的研发提供新思路. 通过Fick定律研究合金元素在多孔结构中的扩散系数, 将拓宽人们对扩散理论的认识. 本工作采用真空蒸镀,阳极氧化和电镀技术在C103铌合金上制备Ni/AAO/C103样品, 并与不含中间层的Ni/C103样品和以纯Al膜作为中间层的Ni/Al/C103样品进行对比, 研究热处理后的AAO膜阻挡元素扩散行为.

基体材料选用C103铌合金, 其化学成分(质量分数, %)为: Hf 10.0, Ti 1.3, Zr 0.34, W 0.34, Ta 0.3, C 0.005, N 0.014, O 0.013, Nb 余量; 对试样进行去油污处理,逐级打磨和清洗处理. 利用TS 1800ZZM工业镀膜机在基体表面进行真空蒸镀Al膜, 圆柱体型工作室尺寸为直径1800 mm, 高度2000 mm, 真空度为3.0×10-2 Pa, 镀距约为400 mm, 镀膜时间为100 s, 蒸镀后的Al膜厚度大约为42 μm. 将蒸镀后Al膜进行阳极氧化, 电解液为11% (质量分数)硫酸溶液, 溶液温度为30 ℃, 电流密度为1 A/dm2, 处理时间为6 min, 阳极氧化后的AAO膜厚度为33 μm左右. 为了研究元素的扩散行为, 在表面电镀Ni层, 电解液为250 g/L NiSO46H2O+50 g/L NiCl26H2O+35 g/L H3BO3+1 g/L C7H5O3NS +1 g/L C12H25SO4Na, pH值为4, 电解液温度为50 ℃. 以铅板作阳极, 试样挂于阴极, 电镀时间为15 min. 在真空蒸镀,阳极氧化和电镀Ni层过程中, 严格控制工艺, 确保每次实验参数一致. 样品的退火热处理是将样品置于通有Ar气保护的密闭真空玻璃管中, 放入马弗炉, 升温速率为10 ℃/min, 升至900或1000 ℃温度后保温4 h, 随炉冷却至室温.

利用D/MAX 2500V的X射线衍射仪(XRD)对涂层进行物相检测, 使用CuKα射线进行扫描, 管电压为40 kV, 管电流为200 mA, 扫描范围为20°~80°, 扫描速率为10°/min. 采用配有能谱仪(EDS)的S-3400N扫描电镜(SEM)对涂层表面,截面形貌以及元素沿涂层与界面的分布进行分析. 对沉积态和退火态样品进行EDS点扫描, 如图1所示, 从距离Ni层与中间层界面6 μm处进行点采集第1个点, 之后每隔6 μm再采集3个点, 第5点采集于距离中间层与C103基体界面3 μm处, 依次测出其元素原子分数. 根据Ni和Nb元素在中间层的扩散浓度及深度, 使用Fick定律计算这2种元素在中间层的扩散系数, 通过比较扩散系数获知中间层阻挡元素扩散的效果.

图1 阳极氧化铝(AAO)膜中间层EDS取点示意图

Fig.1 Schematic of positions in the anodic aluminum oxide (AAO) film for EDS analysis

2.1.1 沉积态涂层的形貌及物相

图2为经过真空蒸镀,阳极氧化和电镀Ni后沉积态涂层表面的SEM像. 从图中可看到, 真空蒸镀Al膜表面粗糙不平整, 有大量的沟壑(图2a); 阳极氧化后形成多孔结构, 小孔分布规则, 孔径大小接近(图2b); 电镀Ni层表面较为平整致密, 表面颗粒呈胞状结构(图2c).

图3为Ni/C103, Ni/Al/C103和Ni/AAO/C103样品的沉积态涂层XRD谱. 从整体上看, Ni/C103, Ni/Al/C103和Ni/AAO/C103样品相结构区别不明显. 其中Ni/C103样品中存在γ-Ni和Nb 2相; 而Ni/Al/C103样品由γ-Ni, Nb和Al 3相组成, Al相的衍射峰与γ-Ni和Nb 2相的部分衍射峰重叠. Ni/AAO/C103样品中没有发现Al2O3的衍射峰, 推测是因为阳极氧化形成的Al2O3为非晶态[22].

图2 经过真空蒸镀,阳极氧化和电镀Ni后沉积态涂层表面的SEM像

Fig.2 Surface SEM images of the as-deposited coatings (a) vacuum evaporated Al film (b) AAO film (c) Ni plating

图3 含或不含中间层样品的沉积态涂层XRD谱

Fig.3 XRD patterns of the as-deposited coatings Ni/C103 without interlayer, Ni/Al/C103 with Al film as interlayer and Ni/AAO/C103 with AAO film as interlayer

2.1.2 退火态涂层的形貌及物相

图4为900和1000 ℃保温4 h 后的退火态涂层表面SEM像. 从图中可以看到, 900 ℃退火后Ni/C103和Ni/Al/C103样品的表面形貌差别不大, 表面光滑平整, 呈网状分布(图4a和c); 退火温度升高至1000 ℃, 涂层表面块状组织增大, 网结构细化, 说明镀层颗粒发生了聚集和长大(图4b和d). 经900 ℃退火后的Ni/AAO/C103样品表面含有较多密集的小颗粒团(图4e), 1000 ℃退火后镀层颗粒中观察到大量的针状组织(图4f).

图4 900和1000 ℃保温4 h后退火态涂层的表面SEM像

Fig.4 Surface SEM images of the coatings Ni/C103 (a, b), Ni/Al/C103 (c, d) and Ni/AAO/C103 (e, f) after vacuum annealing at 900 ℃ (a, c, e) and 1000 ℃ (b, d, f) for 4 h

图5为900 ℃退火后3种不同样品以及1000 ℃退火后Ni/AAO/C103样品的XRD谱. 从图中可看出, 900 ℃退火后, Ni/C103和Ni/Al/C103样品中都出现了NbNi3相, 说明2种样品中外层的Ni和基体的Nb发生了不同程度的元素扩散反应, 由此可知Al中间层的元素阻挡效果并不理想. 经900和1000 ℃退火后, Ni/AAO/C103样品中出现了Al2O3相的尖锐衍射峰, 是因为在900和1000 ℃退火下Al2O3由非晶态转变为晶态[22]. Ni/AAO/C103样品900 ℃退火后中并未出现Nb和Ni的反应生成物, 说明AAO膜能阻挡元素扩散; 1000 ℃退火后发现存在NbNi3相, 说明随着温度的升高, 元素的扩散加快, 外层的Ni和基体的Nb发生了扩散反应.

图5 900和1000 ℃保温4 h后退火态涂层的XRD谱

Fig.5 XRD patterns of the coatings Ni/C103, Ni/Al/C103 and Ni/AAO/C103 after vacuum annealing at 900 ℃ and Ni/AAO/C103 at 1000 ℃ for 4 h

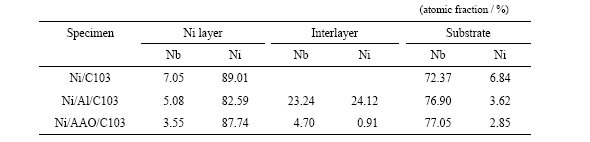

2.2.1 外层,中间层和基体中的各元素分布为了研究AAO膜中间层的阻挡效果, 分别对900 ℃退火处理后的Ni/C103, Ni/Al/C103和Ni/AAO/C103样品试样进行截面EDS分析. 对比分析Ni外层,中间层和C103基体3个区域的元素含量, 所有选取EDS区域面积一致(图6), 所测数据列于表1.

图6 900 ℃热处理4 h 后的试样扩散截面SEM像及EDS分析选区

Fig 6 Cross-sectional SEM images and EDS analysis selection areas of the coatings Ni/C103 (a), Ni/Al/C103 (b) and Ni/ AAO/C103 (c) after annealing at 900 ℃ for 4 h

从表1可以看出, Ni/C103样品中基体Nb与外层Ni之间发生了较为显著的元素互扩散, C103基体中的Ni含量达到了6.84%, Ni外层中的Nb含量为7.05%. 而Ni/Al/C103和Ni/AAO/C103样品中Ni和Nb元素扩散的程度要小很多, 基体中的Ni含量分别只有3.62%和2.85%, Ni外层中的Nb含量分别是5.08%和3.55%. Ni/Al/C103样品中间层的Ni和Nb含量明显高于Ni/AAO/C103, 这可能是由于真空蒸镀Al层并不致密, 存在沟壑, 电镀过程中Ni原子渗入中间层, 同时Al与Ni易形成金属化合物, 在高温下扩散较严重; 而AAO膜有效阻碍了Ni原子在电镀过程中轻易进入中间层. 由于多孔结构AAO膜存在厚度约0.1 μm的致密层[21,24], 能有效阻挡Nb向外层扩散. 因此AAO膜中间层的阻挡作用更显著.

表1

Table 1 EDS analysis of element content in different zones of the cross-sectional SEM images in

|

2.2.2 沉积态和退火态中间层Ni和Nb元素扩散浓度

根据EDS点采集方法(图1), 测出Ni/AAO/C103样品的沉积态及900和1000 ℃退火后其中间层的Nb和Ni原子分数绘于图7, 对元素浓度的点进行拟合, 发现其曲线符合二次函数. 从图7中可看出, 随着热处理温度的提高, 相同扩散距离的元素浓度也相应增大, Nb元素的扩散程度相比Ni元素更明显. 此外发现沉积态中间层也有Ni元素, 浓度随着涂层深度的增加而减少, 但是最后浓度却又增加, 这可能是由于在电镀Ni过程中Ni元素通过氧化膜的缝隙沉积到中间层与C103基体的界面, 并在此堆积使其浓度增加. 在沉积态中间层还发现了Nb元素, 可能是中间层阳极氧化时电解液渗入基体, 发生氧化反应生成少量Nb2O5[25,26], 并堆积在中间层.

图7 Ni/AAO/C103 样品的沉积态及900 和1000 ℃退火后的扩散截面不同距离的Ni 和Nb原子分数

Fig 7 Atomic fraction of Ni (a) and Nb (b) in different distances along cross sections of Ni/AAO/C103 after deposition and annealing at 900 and 1000 ℃

2.2.3 基于Fick定律的扩散动力学

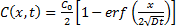

假设在真空高温热处理后, 忽略2种元素互扩散的影响, 其它条件亦满足Fick定律的应用条件. 当元素的扩散系数作为一个常数而不随扩散时间变化时, Fick第二定律的表达式为:

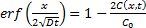

式中, C为扩散物质的浓度, t为扩散时间, D为扩散系数, x为扩散距离. 当D为常数时, C与x成二次方关系. 从图7可知, Ni和Nb的扩散浓度与距离成二次方关系, 说明它们的扩散系数为常数. 此时式(1)有误差函数解:

其中, C0为材料未热处理前的浓度, 令:

则上式可改写为:

通过计算式(3)获得erf (Z), 便可通过误差函数表查出Z, 代入式(5)求出D. 通过式(4)可以发现Z与x成正比例关系, 比例系数k为:

在同一温度下, 不同扩散深度可以计算出不同的Z, 通过软件可拟合得Z与扩散距离x的直线, 而此直线的斜率即为k, 求出k值后代入(6)即可获得此温度下元素的扩散系数D.

2.2.4 元素Ni和Nb 在中间层扩散系数的计算

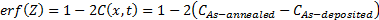

假设Ni和Nb源的数量充足, 即C0为1, 根据本扩散实验的实际情况, 式(3)可转化为:

其中, CAs-annealed为退火态的元素浓度, CAs-deposited为沉积态的元素浓度.

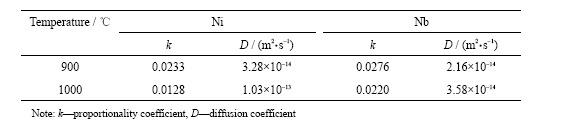

由式(7)计算出Ni和Nb元素的erf (Z), 根据误差函数表查出Z, 对其进行拟合求出k, 如图8所示, 再由式(6)求出D, 列于表2. 从表2可知, 1000 ℃时Ni的D=1.03×10-13 m2/s, 大于900 ℃时的3.28×10-14 m2/s; 1000 ℃时Nb的D=3.58×10-14 m2/s, 大于900 ℃时的2.16×10-14 m2/s, 符合D随温度升高而增大的扩散理论.

表2 Ni/AAO/C103 样品900 和1000 ℃退火后中间层的Ni 和Nb元素扩散系数

Table 2 Diffusion coefficient of Ni and Nb in the interlayer of Ni/AAO/C103 after annealing at 900 and 1000 ℃

|

图8 Ni/AAO/C103 样品900 和1000 ℃退火后中间层Ni 和Nb元素的Z拟合

Fig 8 Z (error function argument) linear fitting of Ni (a) and Nb (b) in the interlayer of Ni/AAO/C103 specimen after annealing at 900 and 1000 ℃

(1) 900 ℃退火后, AAO膜作为中间层的Ni/AAO/C103样品其外层中的Nb含量和基体中的Ni含量均明显低于Ni/C103和Ni/Al/C103样品的; 在Ni/C103和Ni/Al/C103样品表面检测到了NbNi3相, 而Ni/AAO/C103样品表面并没有发现Nb和Ni的反应生成物, 说明AAO膜具有元素扩散阻挡作用.

(2) 经1000 ℃退火的Ni/AAO/C103样品, 其相同部位的元素浓度较900 ℃的有明显提高, 涂层表面也生成了NbNi3相; 表明随着退火温度升高, 元素通过多孔AAO膜的扩散加剧, 反应加快.

(3) 900 ℃时Ni在AAO膜中间层的扩散系数为3.28×10-14 m2/s, Nb为2.16×10-14 m2/s; 1000 ℃后Ni扩散系数升至1.03×10-13 m2/s, Nb升为3.58×10-14 m2/s.

The authors have declared that no competing interests exist.

/

| 〈 |

|

〉 |