通讯作者:

收稿日期: 2015-07-9

网络出版日期: 2016-03-10

版权声明: 2016 《金属学报》编辑部 《金属学报》编辑部

基金资助:

作者简介:

作者简介: 马宏驰, 男, 1985年生, 博士生

展开

摘要

采用U形弯试样干湿交替腐蚀的实验方法, 结合电化学测试,裂纹形貌观察和锈层分析, 研究了E690钢在模拟SO2污染海洋大气环境中的应力腐蚀行为及机理. 结果表明, E690钢在SO2污染海洋大气环境中具有较高的应力腐蚀开裂(SCC)敏感性, 其SCC机理为阳极溶解和氢脆(AD+HE)的混合机制. 大气环境中的SO2可通过促进α-FeOOH的形成以及Ni和Cr在内锈层中的富集促进内锈层的致密化, 促进Cl-在锈层底部的浓聚和酸化, 进而大大促进SCC裂纹的萌生与扩展, 提高了E690钢的SCC敏感性.

关键词:

Abstract

With the development of industry, the atmosphere in many cities along the coastal lines such as Qingdao in China has been polluted with SO2, and has been changed to coastal-industrial atmosphere with the co-existence of SO2 and Cl-. The corrosion and stress corrosion cracking (SCC) behavior and mechanism of steel in this environment is different from that in the coastal atmosphere containing only Cl- or the industrial atmosphere containing only SO2. Previous study have indicated that SO2 in the marine atmosphere can greatly promote the stress corrosion cracking of high-strength steel due to acidification of thin electrolyte layer and reproduction of H+ through FeSO4. E690 steel, as a newly-developed high strength steel, is very promising to be widely used in offshore platform in the near future for its excellent performance. However, there is few research about its SCC behavior in marine atmosphere, especially in SO2-polluted atmosphere. Therefore, it's of great importance to investigate the SCC behavior and mechanism of E690 steel in this environment. In this work, U-bend specimen corrosion test under dry/wet cyclic condition, electrochemical measurements, crack morphology observation and rust layer analysis, were conducted to investigate the effect of SO2 on SCC behavior of E690 steel in simulated SO2-polluted marine atmosphere. The results indicated that E690 steel has a high SCC susceptibility in SO2-polluted marine atmosphere with a combined mechanism of anodic dissolution (AD) and hydrogen embrittlement (HE). SO2 in the atmosphere can facilitate the densification of inner rust layer by promoting the formation of α-FeOOH and enrichment of Ni and Cr in the inner rust layer, leading to the concentration of Cl- under the rust layer, which may result in the initiation and propagation of SCC cracks significantly and therefore enhance the SCC susceptibility.

Keywords:

随着我国海洋开发的不断深入, 高强钢海洋工程装备大量应用于苛刻海况, 导致其腐蚀和应力腐蚀问题日益凸显[1]. 水上结构是海洋工程的主要设施之一, 其工作环境苛刻,服役周期长, 长期经受近海面高盐高湿且干湿交替的复杂海洋环境, 会在金属表面形成非稳定的薄液膜; 同时, 由于受到风浪(甚至是台风),海流,高低温热应力等循环载荷的冲击, 会导致局部较高的拉应力环境出现. 这2种环境发生耦合协同作用则极易导致应力腐蚀开裂(SCC)的发生. 在海洋薄液环境中, 由于氧气的扩散和供给较充分, 氧易于通过薄液膜扩散至金属表面, 促进了金属表面的阴极去极化过程, 大大促进了腐蚀进程, 同时促进了裂尖的阳极溶解以及阳离子的水化和酸化过程[2,3]; 另一方面, 在干湿交替环境下, 随着薄液膜厚度的减薄, 薄液膜中的离子浓度, 特别是裂纹尖端内部的侵蚀性离子将会发生离子浓聚和酸化, 促进裂尖的阳极溶解和阴极析氢反应, 产生的氢通过应力诱导作用在裂尖前沿的高应力应变区富集[4,5], 进一步促进裂尖的阳极溶解, 同时产生氢脆效应, 共同促进应力腐蚀裂纹的萌生与扩展[6,7]. 同时, 在工业污染海洋大气环境中, 由于SO2等工业污染物的沉积及对薄液膜的酸化作用, 且生成的FeSO4具有酸的再生效应[8~10], 会同时促进金属的阳极溶解过程和阴极析氢反应, 进一步促进高强钢的应力腐蚀开裂[11~14]. E690钢是目前强度最高,综合性能非常优异的海洋用钢, 是未来海洋平台用高强钢的理想钢种之一[15]. 目前关于E690钢在海洋大气环境中的腐蚀和应力腐蚀行为已有初步研究[16~18], 结果表明, 其在海洋大气薄液环境中具有明显的SCC敏感性[18], 然而关于其在SO2污染海洋大气环境中的应力腐蚀研究尚未见报道. 因此, 研究E690高强钢在SO2污染海洋大气环境中的腐蚀行为与机理极具紧迫性与必要性.

本工作采用U形弯试样干湿交替腐蚀实验方法, 同时进行不同时长周浸腐蚀实验后带锈试样的电化学测试, 通过电化学测试分析锈层的防护性能和锈层下金属表面的电化学行为[19~21]. 通过U形弯试样周浸腐蚀实验后的裂纹形貌观察, 结合电化学测试和锈层分析, 研究了E690钢在模拟SO2污染海洋大气薄液环境中的应力腐蚀行为及机理, 其结果可为污染海洋大气区域高强钢海洋工程腐蚀防护与安全评估提供参考和科学依据.

实验所用E690钢为宝钢生产的热轧钢板, 采用控轧控冷工艺(thermo-mechanical control process, TMCP)轧制而成, 化学成分(质量分数, %)为: C 0.15, S 0.20, Mn 1.00, P 0.0058, S 0.0014, Cr 0.99, Ni 1.45, Cu 0.0091, Mo 0.37, V 0.03, Al 0.036, Fe余量. 其屈服强度和抗拉强度分别为750和830 MPa, 延伸率和断面收缩率分别为12%和60%左右. 试样经打磨,抛光和体积分数为4%的硝酸酒精浸蚀后, 在体视显微镜(OM)和扫描电镜(SEM)下的显微组织形貌如图1所示. 由图可见E690钢的微观组织为板条贝氏体, 晶粒均匀细小.

实验在周浸腐蚀试验箱中进行, 通过干湿交替的实验方法研究E690海洋高强钢在模拟我国青岛含硫海洋薄液环境下的应力腐蚀行为, 水浴溶液采用3.5%NaCl+0.01 mol/L NaHSO3, pH值为3.8左右(溶液配制方法为先配备3.5%NaCl溶液, 调节pH值为8.0, 然后加入0.01 mol/L NaHSO3, 充分搅拌后测得pH值为3.8左右), 水浴和干燥室温度均为(25±2) ℃, 相对湿度控制为90%, 下浸和干燥时间分别为12和48 min, 每5 d更换一次溶液.

实验采用挂片试样,电化学试样和恒应变打孔U形弯试样, 电化学试样采用工作面积为1 cm×1 cm的方形试样, 实验前将试样背面焊接Cu导线, 环氧树脂封样后工作面用砂纸逐级打磨至1000号, 经丙酮除油,无水乙醇清洗后冷风吹干待用. 打孔U形弯试样参照ASTM G30-97(2009)制备, 在95 mm×14 mm×2 mm的平板试样中心打一个直径2.17 mm的小孔, 采用水砂纸将试样沿长度方向逐级打磨至1500号, 除油,脱水后吹干备用. 采用U形压头将其压弯至张角为30°左右, 并采用螺栓加载至两肩平行, 试样与螺栓之间采用聚四氟乙烯垫圈隔开, 然后将螺栓部位用环氧密封, 如图2所示.

电化学测试在CS系列电化学工作站上进行, 采用三电极体系, 工作电极为初始和经不同时长干湿交替实验后的E690钢试样, 辅助电极为Pt片, 参比电极为饱和甘汞电极(SCE), 溶液体系与周浸实验水浴溶液一致, 为3.5%NaCl + 0.01 mol/L NaHSO3, 测试在室温25 ℃左右下进行. 电化学阻抗谱(EIS)测试采用的激励电位幅值为10 mV, 频率范围为100 kHz~10 mHz; 动电位扫描极化曲线测试的扫描速率为0.5 mV/s, 扫描范围为-1.2~0 V(vs SCE).

U形弯试样分别经5, 10, 20, 30, 40, 60和90 d周浸腐蚀实验后, 酒精脱水吹干后先进行宏观拍照, 并采用KEYENCE VHX-200体视显微镜观察表面腐蚀产物形貌, 收集腐蚀产物并采用MAC Seience-M21X型X射线衍射仪(XRD)进行分析, 采用QUANTA250 扫描电镜(SEM)进行锈层截面成分和形貌分析; 随后切取U形弯弧顶部位, 采用除锈液除掉表面腐蚀产物, 酒精超声清洗后采用SEM观察试样表面裂纹形貌, 最后将U形弯弧顶部位沿打孔边缘纵向切开, 如图3短划线所示. 经封样,打磨,抛光,浸蚀后观察SCC裂纹扩展形貌.

图4为不同时长周浸实验后电化学阻抗测试的Nyquist图. 由图可知, E690裸钢的EIS为单一容抗弧, 10 d后的EIS呈现出压扁的容抗弧和扩散阻抗特征, 且随周浸时间的延长, 阻抗弧半径不断增加, 20 d后的EIS形状相似, 阻抗弧半径基本达到稳定, 表明随着周浸时间的延长, 锈层逐渐致密化, 锈层电阻迅速增大并在20 d后达到稳定.

图4 E690钢经不同时长周浸实验后的EIS Nyquist图

Fig.4 Nyquist plots of EIS of E690 steel after different periods of cyclic corrosion test (CCT)

图5和6分别为不同时长周浸实验后带锈试样的动电位极化曲线以及拟合得到的腐蚀电位(Ecorr)和腐蚀电流密度(icorr). 由图可知, 不同时长周浸实验后E690钢的电化学行为有明显的改变, 随着周浸时间的延长, 阳极过程和阴极过程都有逐渐增强的趋势, 这主要是由于生成的腐蚀产物γ-FeOOH和β-FeOOH的阴极还原作用和锈层底部的酸化, 阴极过程由氧扩散和析氢反应共同控制转变为析氢反应和锈层的阴极还原过程共同控制[22~24]. 很多研究均表明, 海洋环境下锈层底部会产生局部酸化和析氢反应的发生[25~27], 周浸过程中由于锈层底部的析氢反应和锈层的阴极还原作用, 以及FeSO4对腐蚀的自催化效应, 锈层底部基体的阳极溶解不断得到促进, 因而拟合得到的腐蚀电流密度有逐渐增加的趋势, 如图6所示. 同时锈层底部析氢反应的进行可导致氢的进入和氢脆型应力腐蚀的发生, 因而干湿交替条件下的SCC机制应为阳极溶解(AD)和氢脆(HE)的混合型.

图5 不同时长周浸实验后E690钢动电位极化曲线

Fig.5 Potentiodynamic polarization curves of E690 steel after different periods of CCT (E--potential, i--current density)

图6 腐蚀电位和腐蚀电流密度随周浸时间的变化关系

Fig.6 Dependence of corrosion potential (Ecorr) and corrosion current density (icorr) on CCT time

图7和8分别为E690钢打孔U形弯试样经过不同时长周浸腐蚀实验后的宏观形貌和体视显微镜下的腐蚀产物形貌. 从图中可看出, E690钢在含硫环境干湿交替条件下的腐蚀较为严重, 腐蚀产物分为2层, 外层为黄色疏松腐蚀产物, 内层为黑色致密腐蚀产物. 随着周浸时间的延长, 腐蚀产物逐渐增厚并不断致密化, 且在腐蚀后期出现裂纹.

图9为不同时长周浸腐蚀实验后的U形弯弧顶表面除锈后的微观形貌. 由图可看出, E690钢在含硫海洋环境中经过5 d的周浸实验后即在U形弯弧顶出现较多的微裂纹, 微裂纹由细小的点蚀坑相互连接形成(图9a); 周浸10 d后锈层底部出现局部不均匀腐蚀和较大的点蚀坑, 点蚀坑底部出现SCC裂纹, 表明腐蚀初期的SCC裂纹萌生于点蚀坑的相互连接和点蚀坑底部(图9b). 随着周浸时间的延长, SCC裂纹有逐渐长大的趋势, 主裂纹逐渐增大变宽, 有些细小的裂纹被均匀腐蚀所溶解消失(图9c~g).

图7 U形弯试样经过不同时长周浸腐蚀实验后的宏观形貌

Fig.7 Macro-morphologies of U-bend specimen after CCT periods of 5 d (a), 10 d (b), 20 d (c), 30 d (d), 40 d (e), 60 d (f) and 90 d (g)

图8 U形弯试样经过不同时长周浸腐蚀实验后的腐蚀产物形貌

Fig.8 Morphologies of corrosion product of U-bend specimen after CCT periods of 5 d (a), 10 d (b), 20 d (c), 30 d (d), 40 d (e), 60 d (f) and 90 d (g)

通过E690钢U形弯试样在模拟含硫海洋薄液环境中的周浸腐蚀实验发现, E690钢在含硫薄液环境中具有较大的SCC敏感性, 经过5 d的周浸实验即出现大量的微裂纹. 由图9a可知, SCC裂纹的萌生与阳极溶解有关, SCC微裂纹萌生于阳极溶解产生的点蚀坑, 在应力的作用下点蚀坑相互连接形成微裂纹, 因而E690钢在含硫薄液环境中的SCC裂纹萌生机制为阳极溶解(AD)机制; 随着腐蚀的进行和腐蚀产物的逐渐致密化, 阳极溶解逐渐被抑制, 锈层下面的局部腐蚀不断增强, 形成较大的点蚀坑和微裂纹, 如图9b所示. 锈层底部的点蚀坑内或裂纹尖端由于闭塞电池效应发生进一步酸化, 析氢反应大大增强[25~27]; 且由于点蚀坑底部或裂尖产生了较大的应力集中, 在应力,氢和阳极溶解的协同作用下发生SCC裂纹的萌生与扩展, 因而E690钢在含硫薄液环境中的SCC裂纹扩展机制为阳极溶解和氢脆(AD+HE)的混合机制.

图9 经过不同时长周浸腐蚀实验后U形弯试样弧顶表面的微观形貌

Fig.9 Micro-morphologies of U-bend specimen surface after CCT periods of 5 d (a), 10 d (b), 20 d (c), 30 d (d), 40 d (e), 60 d (f) and 90 d (g) (Insets show the high magnified images)

为进一步研究E690钢SCC裂纹的扩展深度和扩展模式, 将U形弯试样沿打孔边缘垂直于裂纹扩展方向切开, 抛光侵蚀后采用SEM观察试样截面的裂纹扩展形貌, 如图10所示. 由图可知, E690钢母材在含硫海洋薄液环境中的SCC裂纹扩展模式均为典型的穿晶开裂模式(TG-SCC), 随着周浸时间的延长, 裂纹扩展深度逐渐增加. 图11为裂纹扩展深度随周浸时长的变化, 图中同时给出了E690钢在不含硫环境中的裂纹扩展深度曲线(二者除NaHSO3的添加与否外, 其它实验条件基本相同). 前期研究[18]表明, E690钢在不含硫海洋薄液环境中经过30 d才出现微裂纹的萌生, 本研究显示在含硫薄液环境中经过5 d即出现较多的微裂纹, 表明NaHSO3的添加能显著促进SCC裂纹的萌生, 大大缩短裂纹孕育期. 在含硫和不含硫环境中, 裂纹扩展深度均随时间延长逐渐增加, 裂纹扩展前期, 裂纹长度稳定增长, 经过一定时间的孕育后开始进入快速扩展阶段, 在不含硫薄液环境中SCC裂纹经90 d后有快速扩展的趋势, 而在含硫薄液中经60 d后即有快速扩展的趋势. 表明NaHSO3能显著促进E690钢在海洋大气薄液环境中SCC裂纹的萌生与扩展.

图10 E690 钢在含SO2海洋薄液环境中的裂纹扩展形貌

Fig 10 Cracking morphologies of E690 steel in thin electrolyte layer containing SO2 for 30 d (a), 40 d (b), 60 d (c) and 90 d (d)

图11 E690 钢在含有和不含SO2[18]薄液环境中裂纹扩展深度随时间的变化

Fig 11 Dependence of Crack depth on CCT time in thin electrolyte layer with and without SO2[18]

采用EDS和XRD对含硫海洋薄液环境下经不同时长周浸实验后的腐蚀产物进行分析. 图12为E690钢经过90 d周浸实验后的E690钢腐蚀产物成分分析. 从图中可看出, 腐蚀产物主要为Fe的氧化物, 还有Cl, S和合金元素的存在. 图13为不同时长周浸实验后的XRD谱. 从图中可看出, 经过不同时长周浸实验后的腐蚀产物种类没有明显的差别, 均由α-FeOOH, γ-FeOOH, β-FeOOH, Fe3O4和FeOCl组成, 但不同腐蚀产物的相对含量随实验周期的延长有所变化, 从图中可明显看出, 随着干湿交替周期的延长, α-FeOOH的相对含量有明显的升高.

图12 E690 钢经90 d 周浸实验后的腐蚀产物EDS分析

Fig 12 EDS analysis of corrosion product of E690 steel after 90 d of CCT

图13 E690钢经不同时长周浸实验后的腐蚀产物XRD谱

Fig 13 XRD spectra of corrosion product of E690 steel after ifferent periods of CCT

研究[28~33]表明, 腐蚀产物的种类及电化学特性对金属的阳极溶解和阴极反应以及应力腐蚀行为产生较大的影响. 一般认为γ-FeOOH和β-FeOOH是钢在干湿交替条件下的初期腐蚀产物, 具有热力学不稳定性和较强的还原性, 能够通过锈层的还原作用促进金属的阳极溶解, 加速锈层下面金属的进一步腐蚀[28~30]; α-FeOOH是腐蚀后期内锈层形成的一种稳定腐蚀产物, 具有较好的连续性和致密性, 并且不导电, 对基体具有良好的保护作用[31~33]. 本实验中α-FeOOH的相对含量随实验周期的延长逐渐增加, 表明锈层的致密度不断提高, 这与EIS测得锈层的阻抗逐渐增大是一致的; 同时不断致密化的内锈层可促进锈层底部点蚀坑和裂尖的不断酸化和Cl-的浓聚, 有利于SCC裂纹的萌生与扩展.

图14为E690钢经10和90 d周浸实验后锈层截面的元素面分布图. 由图可知, 10 d后即形成了一层较为致密的内锈层, 这也是10 d后EIS半径较大且逐渐达到稳定的原因. 10和90 d致密内锈层中均出现了Cl, S, Cr和Ni元素的富集, Cu和Mn没有出现富集, 表明薄液环境中的S以及钢中的Cr和Ni合金元素促进了致密内锈层的形成, 同时Cl-在内锈层中产生浓聚, 促进锈层底部的酸化和局部腐蚀, 增强了锈层底部的阴极析氢反应, 导致点蚀坑和微裂纹的产生.

图14 10 和90 d 锈层截面的EDS元素面分布

Fig 14 EDS map distributions of alloying elements in the cross section of rust layer for 10 d (a) and 90 d (b)

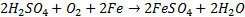

研究[10,34,35]表明, SO2可通过酸的再生机制不断促进钢的腐蚀和α-FeOOH的形成, 本工作也证实了这一点(图12). 该环境中可能出现的化学和电化学反应过程如下,

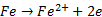

阳极反应:

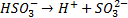

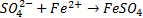

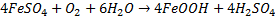

酸的再生机制:

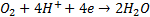

阴极反应:

从以上的反应可知, 通过HSO3-的氧化反应和FeSO4的再循环过程, 薄液膜的酸性会随着腐蚀反应的进行不断增强, 而本体溶液为pH=3.8的酸性溶液, 因而该环境下的阴极反应必然有析氢反应的参与, 从图5的极化曲线也可看出, 阴极反应为氧扩散和析氢反应混合控制, 且随着腐蚀的进行, 锈层底部的阴极析氢反应逐渐加强. 研究[12,25~27]表明, 海洋大气环境下, 特别是含硫环境下的腐蚀过程存在着析氢反应和氢渗透行为, 因而该环境下的应力腐蚀伴随着氢的参与. 同时, 在干湿交替过程中不断形成稳定致密的Fe3O4和α-FeOOH, 且发生Ni和Cr在内锈层中的富集, 不断促进锈层的致密化, 抑制了金属的全面腐蚀, 促进锈层底部的局部腐蚀, 同时致密的内锈层有利于Cl-在锈层底部的浓聚和局部酸化, 促进裂尖的阳极溶解和析氢反应, 进而促进SCC裂纹的萌生与扩展, 因而含硫海洋薄液环境中的SCC机制为阳极溶解和氢脆的混合机制(AD+HE).

(1) 在含硫薄液环境中, 随着腐蚀时间的延长, 锈层逐渐致密化, 但由于锈层底部的酸化和腐蚀产物的阴极还原作用, 阳极过程和阴极过程均逐渐增强, 阴极过程由氧扩散和析氢反应共同控制转变为析氢反应和锈层的阴极还原过程共同控制.

(2) E690钢在含SO2薄液环境中具有较高的应力腐蚀敏感性, 打孔U形弯试样经过5 d的干湿交替实验后即产生较多的SCC裂纹.

(3) 污染海洋大气环境中的SO2可通过促进α-FeOOH的形成以及Ni和Cr在内锈层中的富集促进致密内锈层的形成, 促进Cl-在锈层底部的浓聚和酸化, 大大促进E690钢SCC裂纹的萌生与扩展, 应力腐蚀机理为阳极溶解和氢脆(AD+HE)的混合机制.

The authors have declared that no competing interests exist.

/

| 〈 |

|

〉 |