赵雷, 男, 1981年生, 讲师, 博士

对Cu-10%Co-10%Fe (质量分数)亚稳液态组元不混溶合金开展了气体雾化快速凝固实验, 制备了富Fe-Co相球形粒子均匀分布于基体Cu的复合粉末, 建立了Cu-Co-Fe合金雾化液滴冷却过程中的温度场、浓度场和液-液相变动力学控制方程, 研发了耦合合金热力学和相变动力学的模拟方法, 模拟分析了Cu-10%Co-10%Fe合金雾化液滴的凝固组织形成过程. 实验和模拟结果表明, 在气体雾化快速凝固条件下, 液-液相变过程中富Fe-Co相液滴Marangoni迁移和Ostwald熟化的影响很弱, 粉末中心绝大部分区域内富Fe-Co相粒子的空间分布均匀. 对于直径小于220 mm的Cu-10%Co-10%Fe合金粉末, 富Fe-Co相粒子的平均半径Ra和数量密度N与雾化粉末直径d之间符合指数关系.

Cu-Co-Fe合金具有高强度、高导电和巨磁电阻效应等特性, 在电接触材料、集成电路引线框架材料、电线电缆材料和铁磁性材料等领域具有重要的潜在应用前景[1,2]. 然而, 该合金存在亚稳液态组元不混溶温度区, 合金熔体冷却时发生液-液相变, 极易形成偏析严重的凝固组织[3,4]. 近年来, Cu-Co-Fe合金体系常被作为一种研究具有亚稳液态组元不混溶温度区间合金凝固行为的模型合金[5,6,7,8,9,10,11,12,13,14]. 以往研究工作主要集中在热力学上. Kim和Abbaschian[5]测定了Cu-Co-Fe合金的液相线温度和亚稳液相分离温度, 发现当Co和Fe的含量在一定范围内时, 合金具有亚稳液态组元不混溶温度区. Cao和G?rler[6]对Cu-Co-Fe合金进行了差热分析(DTA)实验, 测定了Cu组元的原子分数在10%~84%之间且Co和Fe原子比为1∶3, 1∶1和3∶1 时的液相线温度和亚稳液相分离温度. Curiotto等[7]采用差示扫描量热法(DSC)测定了Cu-Co-Fe合金液相线温度和亚稳液相分离温度. Munitz等[8]对Cu-Co-Fe合金体系的热力学参数进行优化, 并计算了亚稳液相分离温度. Turchanin等[9]利用量热法研究了Cu-Co-Fe合金的液相混合焓, 并利用计算相图方法评价了该体系的热力学参数. Bamberger等[10]、Wang等[11]和Palumbo等[12]也分别对该体系的热力学参数进行了优化和评价, 并计算了相图. 在动力学上, Munitz等[8]对Cu-Co-Fe合金开展了深过冷凝固实验, 研究了过冷度和冷却速率对合金凝固组织的影响, 结果表明, 当过冷度较高时合金发生了液-液相变, 富Fe-Co相形貌随过冷度增大的变化顺序为: 枝晶组织→枝晶+球状的混合组织→球状组织. Munitz和Abbaschian[13]利用电子束表面熔化方法研究了高冷却速率下Cu-Co-Fe合金的液-液相分离行为. 代富平等[14]利用落管研究了Cu-Co-Fe合金的液-液相分离过程. 研究表明, 快速凝固技术可以使Cu-Co-Fe合金快速通过液态组元不混溶区, 能有效地抑制液相分离和偏析组织的形成.

通常, 液-液相变过程中的组织演变是弥散相液滴形核、长大、粗化及空间迁移等共同作用的结果, 影响因素多, 且各影响因素间又相互作用, 十分复杂, 仅通过实验手段很难深入探索其凝固过程, 计算机模拟可以有效地揭示难混溶合金的凝固机理[15,16]. 本工作以Cu-10%Co-10%Fe合金为对象, 用气体雾化快速凝固技术和计算机模拟相结合的方法, 研究快速凝固条件下Cu-10%Co-10%Fe合金的组织形成过程.

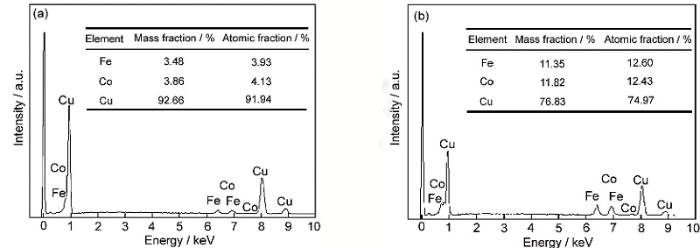

以质量分数大于或等于99.9%的Cu, Co和Fe为原料配制合金, 成分为Cu-10%Co-10%Fe (质量分数). 实验过程如下: 首先将原料在KGPS100/2.5真空中频感应炉中加热到1420 ℃, 保温15~20 min, 确保组元完全互溶, 形成均一熔体; 然后用N2气体将由安放于坩埚底部导流管流出的合金熔体雾化成液滴, 实现快速冷却凝固, 雾化气体压力为3 MPa; 最后对雾化粉末进行筛分、镶嵌和抛光处理, 利用Axiovert 200MAT光学显微镜(OM)和S-3400N扫描电子显微镜(SEM)观察凝固组织, 并进行能谱(EDS)分析. 利用SISC IAS V8.0定量金相分析软件对微观组织中第二相粒子尺寸和分布进行统计分析.

图1为不同直径Cu-10%Co-10%Fe合金粉末的显微组织和数量密度分布. 由Cu-Co-Fe体系的垂直截面相图[5]和EDS分析(图2)可知, 深色第二相为富Fe-Co相, 浅色基体为富Cu相. 当雾化粉末直径小于220 μm时, 粉末的显微组织由富Fe-Co相球形粒子和富Cu基体相组成, 随着粉末尺寸的增加, 富Fe-Co相球形粒子尺寸逐渐增大. 由文献[5]可知, 当Cu-10%Co-10%Fe合金熔体的过冷度大于24 K时, 雾化液滴发生液-液相变, 富Fe-Co相液滴在富Cu液相中形核、长大. 由于Cu-Co-Fe合金体系中组元互溶温度线(binodal line)位于液相线(liquidus)下方, 因此, 在亚稳液-液相变过程中, 富Fe-Co相小液滴形成后即处于过冷状态, 倾向于凝固. 如果雾化液滴的冷却速率足够快, 以致在雾化液滴冷却通过组元不混溶区时富Fe-Co相小液滴尚未凝固, 则这些富Fe-Co相小液滴将在包晶反应温度以下凝固, 形成富Fe-Co相球形粒子, 雾化液滴凝固后将呈现图1所示的凝固组织. 此外, 富Fe-Co相球形粒子在粉末中基本呈现均匀分布, 只是在除雾化粉末表面很小的区域内富Fe-Co相球形粒子数量密度减少(图1b和d).

2.2.1 模型建立 在凝固过程中, 雾化液滴表面热量通过与周围气体环境进行对流换热, 雾化液滴内部热量通过扩散和弥散相液滴运动进行传输, 雾化液滴温度场满足:

式中,

合金液-液相变过程中溶质通过扩散和弥散相液滴的空间运动进行传输. 根据溶质守恒关系, 组元i的浓度场满足下面偏微分方程:

式中,

在弥散相液滴形核、扩散长大以及空间运动等因素共同作用下, 弥散相液滴半径分布函数满足如下连续方程:

式中,

采用有限体积法对温度场、浓度场和弥散相液滴半径分布函数连续性方程进行离散、数值求解, 并与Cu-Co-Fe热力学相图计算程序相耦合, 可模拟Cu-Co-Fe合金亚稳液-液相变过程.

2.2.2 计算中所用的主要物性参数 模拟采用文献[9,22~25]中给出的有关Cu-Co-Fe合金系的热力学数据计算相图, 计算中采用液-液界面能的通用表达式[26]:

式中,

液态金属的动力学黏度随温度的变化关系满足下式[27]:

式中,

溶质的扩散系数可以通过Stokes-Einstein方程与基体熔体的黏度

式中,

2.2.3 模拟与讨论 根据实验条件模拟计算了雾化液滴的快速凝固过程, 图3为直径为138 μm雾化液滴中心处温度和冷却速率随时间的变化关系. 可见, 雾化液滴冷却速率的变化与雾化液滴表面对流换热系数的变化规律一致.

图4给出了雾化液滴中心处液-液相转变的相变驱动力、富Fe-Co相液滴的形核率和数量密度随时间变化关系. 当驱动力达到一临界值时, 富Fe-Co相液滴开始形核, 发生亚稳液-液相变. 形核过程持续时间很短. 形核期间, 富Fe-Co相液滴数量密度迅速上升、平均半径缓慢增大(图5), 形核刚结束时基体熔体的过饱和度仍然很高, 富Fe-Co相液滴迅速长大, 此后, 随过饱和度的降低, 富Fe-Co相液滴长大速度逐渐减小.

| Fig.5 Average radius (Ra) of Fe-Co-rich phase droplets at the center of an atomized drop with different diameters vs time图5 不同直径雾化液滴中心处富Fe-Co相液滴的平均半径(Ra)随时间的变化关系 |

图6给出了直径为138 μm雾化粉末中富Fe-Co相粒子平均半径和数量密度沿粉末径向位置的变化曲线. 由于雾化液滴表面区域内温度梯度较大, 富Fe-Co相液滴Marangoni迁移作用较强, 且弥散相液滴迁移后得不到补充, 因此, 富Fe-Co相液滴持续减少, 最终导致粉末表面富Fe-Co相粒子数量密度减少(图1b); 在雾化液滴其它区域内, 在弥散相液滴形核结束后液滴的数量密度几乎不再变化, 这也表明快凝条件下富Fe-Co相液滴的Ostwald熟化作用很弱. 粉末中心绝大部分区域内富Fe-Co相粒子的空间分布非常均匀. 通过对比图5和6中计算结果和实验统计结果, 可见, 实验和模拟结果吻合得很好, 表明所建模型的合理性和有效性.

图7为富Fe-Co相液滴最大形核率

| Fig.7 Relationship between the maximum nucleation rate (Imax) of Fe-Co-rich phase droplets and the cooling rate during the nucleation period (B—constant)图7 富Fe-Co相液滴的最大形核率Imax随形核阶段冷却速率的关系 |

(1) 对Cu-10%Co-10%Fe亚稳液态组元不混溶合金开展了气体雾化快速凝固实验, 建立了Cu-Co-Fe合金雾化液滴亚稳液-液相变过程的温度场、浓度场和液-液相变动力学控制方程, 并实现了合金热力学和相变动力学的耦合计算. 实验和模拟结果吻合得很好, 验证了所建模型的合理性.

(2) 在气体雾化快速凝固条件下, Cu-10%Co-10%Fe合金能够过冷至亚稳液态组元不混溶温度区而发生液-液相变. 当雾化粉末直径小于220 mm时, 富Fe-Co相液滴的凝固发生在包晶反应温度以下, 形成富Fe-Co相以球形粒子形式均匀分布于Cu基体的复合粉末组织. 雾化粉末的尺寸越小, 富Fe-Co相粒子的平均半径越小. 富Fe-Co相粒子的平均半径Ra和数量密度

(3) 气体雾化快速凝固条件下Cu-10%Co-10%Fe合金雾化液滴除表面很小的区域外, 弥散相液滴形核后液滴的数量密度几乎不变, 富Fe-Co相液滴Marangoni迁移和Ostwald熟化作用很小, 粉末中心绝大部分区域内富Fe-Co相粒子的空间分布非常均匀.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|