郝宪朝, 男, 1983年生, 博士

采用OM, SEM和TEM研究了一种Ni-Cr-W-Fe合金在760 ℃长期时效过程中的显微组织变化, 测试了合金室温和高温力学性能, 对拉伸断口进行了分析. 结果表明, 1100 ℃固溶后合金平均晶粒尺寸约为80 mm, 晶内包含退火孪晶. 760 ℃时效后合金中析出M23C6和

Significant efforts on development of advanced ultra-supercritical (A-USC) fossil fired power plants with steam conditions of 700 ℃ and 30 MPa or higher have been made in recent years. The most important consideration is the development of materials for superheater and reheater tubes with working temperature as high as 760 ℃. During the design and application of these materials, phase stability, creep rupture strength and corrosion performance at 700~760 ℃ should be evaluated. A new type Ni-Cr-W-Fe alloy has been designed for A-USC power plants and the microstructure and mechanical properties of Ni-Cr-W-Fe alloy after long-term aging at 760 ℃ was investigated using OM, SEM, TEM and tensile testing in this work. The fractographs of tensile samples were observed. The results show that the average gain size of specimen after solution-annealing at 1100 ℃ is about 80 μm with twin planes present in the matrix. The major precipitates after aging at 760 ℃ for 16 h are M23C6 and

火力发电是我国能源结构的主体, 占年发电总量的70%~80%[1]. 在消耗煤炭资源的同时, 火力发电产生大量的CO2, SOx和NOx等温室气体和污染物[2,3], 增加环境负担. 为了降低资源消耗和气体排放, 发展出众多的洁净煤发电技术, 其中超超临界技术因其可行性得到广泛关注, 成为国内外火电站发展的主要方向. 继600 ℃超超临界技术(USC)后, 欧美日等国正在开展700 ℃等级超超临界(A-USC)燃煤发电技术[4,5]研究, 目标是把火电站蒸汽温度提高到700 ℃, 蒸汽压力增加到30 MPa以上, 相应地燃煤热效率将增至50%以上, 从而大幅降低煤炭消耗和温室气体排放.

火电机组蒸汽温度和压力参数的提高对高温结构部件用材料提出了更为苛刻的要求, 包括过热器和蒸汽管道用材料的高温强度、抗腐蚀和氧化性能及加工性能等. 当蒸汽温度增加到700 ℃, 过热器和蒸汽管道等高温部件工作温度将达到700~760 ℃, 目前600℃超超临界机组采用的T91和Super304H等耐热钢的高温强度与耐腐蚀性能难以满足700 ℃电站使用要求, 需选用镍基或Fe-Ni基高温合金[6].

镍基或Fe-Ni基合金具有优异的高温强度, 易于满足700 ℃电站高温部件强度要求, 然而其焊接性能、成形性能和抗腐蚀性能不容易满足高温长时应用的要求, 为此国内外针对700 ℃超超临界电站用高温合金制定了研究计划, 开发了HR6W[6], GH984[7],CCA617[8]和Inconel740[9,10]等合金.HR6W合金在650~700 ℃范围内具有较高的持久强度[11], 但仍难满足700~760 ℃工作需求. 我国开发了Fe-Ni基高温合金GH984, 目前正在开展相关研究工作[12]. 现有数据显示, CCA617和Inconel740合金具有较高的持久强度[13], 但合金焊接性和焊接工艺尚在研发中. 此外, 2种合金中Co含量高达12%~20% (质量分数), 显著增加了合金成本和电站制造成本. 我国正在积极开发700 ℃超超临界技术[10], 为了降低合金成本和电站制造成本, 发展适宜于我国原材料特点的电站用高温合金材料, 本研究设计了一种Ni-Cr-W-Fe合金. 该合金不含Co, 采用W进行固溶强化, 采用Al进行析出强化, 通过C和B等微量元素进行晶界强化, 加入5%~10% (质量分数)的Fe降低合金成本, 目标是用于700 ℃超超临界机组过热器管材. 为了考察该合金的组织稳定性, 本工作研究了760 ℃长期时效时合金显微组织的演变规律, 分析和讨论了组织变化对拉伸性能的影响.

采用真空感应炉熔炼并浇注成Ni-Cr-W-Fe合金锭, 化学成分(质量分数, %)为: C 0.0071, Cr 20, Fe 5, W 6, Al 3.25, B 0.002, Ni余量. 合金锭在1150 ℃温度下开坯锻造成35 mm× 35 mm的方坯, 再于1100 ℃热轧成直径为14 mm的棒材. 棒材热处理制度为: 在1100 ℃固溶处理30 min, 水冷; 760 ℃时效处理16 h, 空冷. 时效处理后, 试样在760 ℃保温200~3000 h, 考察合金组织稳定性及其对拉伸性能的影响.

试样经过机械打磨、抛光后, 采用20 g CuSO4+75 mL HCl+100 mL H2O溶液进行化学腐刻. 采用Axio Observer ZIm金相显微镜(OM)观察晶粒组织, 采用截线法测算固溶态合金晶粒大小, 结果为10张OM像测量结果的平均值. 采用JEOL 6340扫描电镜(SEM)观察碳化物和 g ' 形貌. 碳化物体积分数和 g '颗粒尺寸为5张SEM像测量结果的平均值. 透射电镜(TEM)观察在配备能谱 (EDS)的JEOL 2100型TEM上进行, 明场相分析碳化物和 g ' 形貌, 采用选区电子衍射(SAED)分析碳化物结构, 利用EDS分析碳化物组成. TEM样品采用双喷减薄方法制备, 双喷液为10%HClO4+90%C2H5OH (体积分数), 双喷条件为-18 ℃和10 V.

参照GB/T 228.1-2010和GB/T4338-2006进行室温和高温拉伸实验, 拉伸测试均在SANS-CMT5205电子万能试验机上进行. 1100 ℃固溶和760 ℃时效(16, 1000, 2000和3000 h)后的棒材加工成圆柱形标准拉伸试样, 标距段长度为25 mm, 直径为5 mm. 室温拉伸速率为: 屈服前0.45 mm/min, 屈服后3 mm/min. 高温拉伸实验温度设定为704和750 ℃, 拉伸速率为: 屈服前0.2 mm/min, 屈服后2 mm/min.

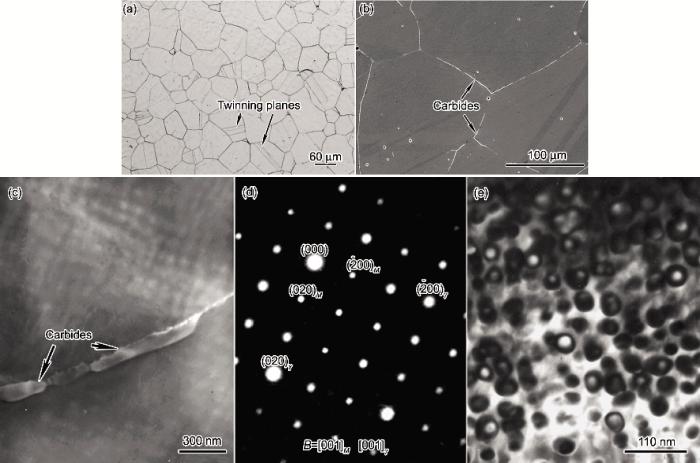

Ni-Cr-W-Fe合金经1100 ℃固溶和760 ℃时效处理后的显微组织如图1所示. 由图1a可以看出, 固溶后合金具有等轴奥氏体组织, 晶粒分布均匀, 平均晶粒尺寸为80 mm, 晶内存在退火孪晶. 如图1b和c所示, 760 ℃时效后,合金中析出碳化物, 碳化物呈条状和短棒状析出, 主要分布在晶界处, 体积分数约为0.1%. 由图1d所示的SAED谱可知, 晶界碳化物为M23C6, 具有fcc结构, 与基体保持良好的共格关系, 可表示为:

| Fig.1 Microstructures and SAED pattern of Ni-Cr-W-Fe alloy after solution annealing at 1100 ℃ for 30 min and aging at 760 ℃ for 16 h (M and g in Fig.1d represent carbide and austenitic matrix, respectively)图1 1100 ℃固溶和760 ℃时效处理后Ni-Cr-W-Fe合金的显微组织 |

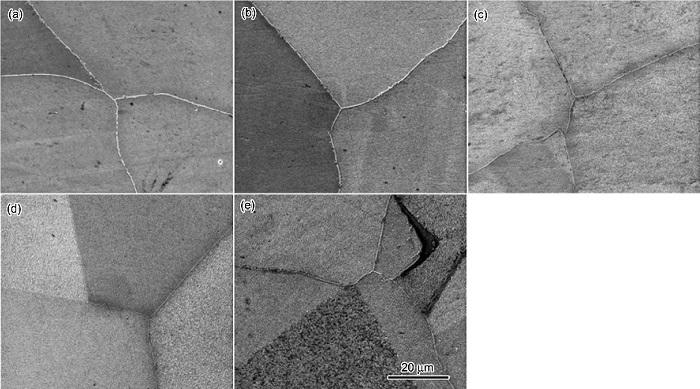

Ni-Cr-W-Fe合金在760 ℃长期时效200, 500, 1000, 2000和3000 h后的显微组织如图2所示. 可以看出, 晶界M23C6呈长条状, 分布较为均匀, 这表明碳化物在长期时效过程中继续析出. 定量分析显示, 在760 ℃时效200~3000 h后, 碳化物体积分数约为0.15%, 较时效处理态试样有所增加. 时效200~500 h后, 晶界M23C6宽度约为0.16 mm, 生长缓慢(图2a和b); 随时效时间延长碳化物逐渐粗化, 时效1000, 2000和3000 h后, 晶界碳化物平均宽度分别为0.20, 0.26和0.29 mm (图2c~e).

| Fig.2 SEM images of Ni-Cr-W-Fe alloys after aging at 760 ℃ for 200 h (a), 500 h (b), 1000 h (c), 2000 h (d) and 3000 h (e)图2 760 ℃长期时效后Ni-Cr-W-Fe合金的SEM像 |

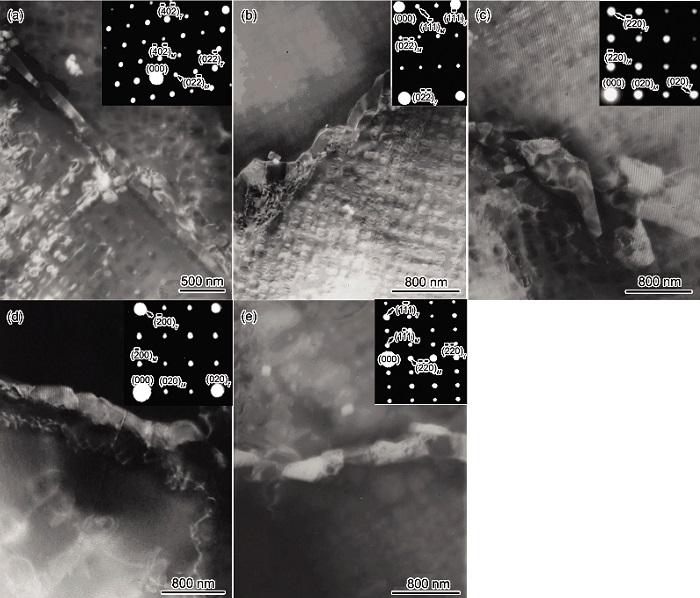

通过TEM分析了合金长期时效后晶界碳化物的形貌和结构, 结果如图3所示. SAED谱分析显示, 晶界析出相结构未发生转变, 均为fcc结构, 与图1c所示的晶界M23C6相同, 且与奥氏体基体保持良好的共格关系. M23C6呈条状分布, 随时效时间增加尺寸增大. 在火电用镍基合金中除析出M23C6碳化物外, 还形成MC和M6C类型碳化物. GH984合金中析出NbC和Ti(CN)[7]. HR6W[11], CCA617[14]和Inconel740[15]合金中存在M6C和MC. 碳化物析出类型与合金成分密切相关, Nb或Ti含量较高的合金倾向析出MC, 如GH984和Inconel740. Ni-Cr-W-Fe合金主要采用Al进行析出强化, 不含Ti和Nb, 难以析出MC碳化物. 通常认为W和Mo含量大于6%~8% (原子分数)时, 高温合金中析出M6C[16], 而Ni-Cr-W-Fe合金中W含量约为2% (原子分数), 因此析出M6C碳化物可能性较小.

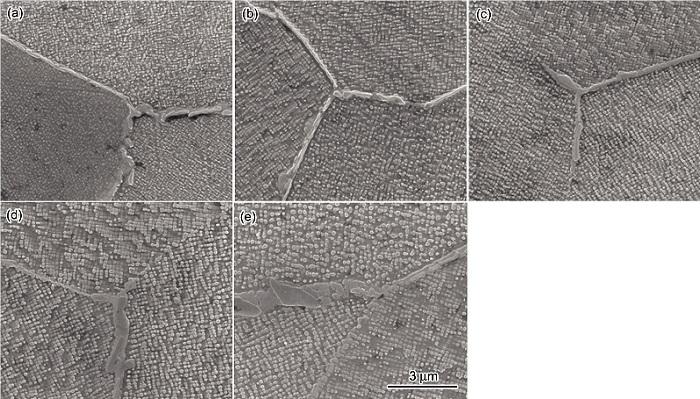

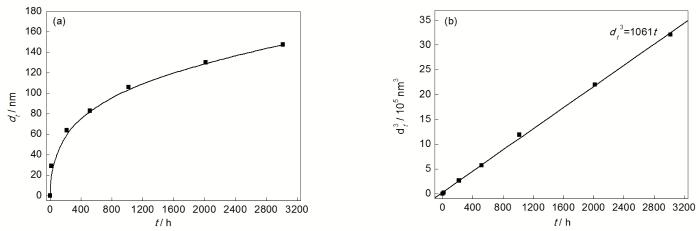

760 ℃长期时效对 g '形貌变化的影响如图4所示. 从图中可见, 各保温时间下 g '颗粒基本保持球形, 形状未发生明显转变. 颗粒尺寸随时效时间变化关系曲线见图5. 从图5a可以看出, 时效200和500 h 后 g '尺寸增加较为明显, 随着保温时间延长至1000~3000 h其长大趋势逐渐减小. 由图5b可知, 颗粒尺寸(dt)与时间(t)满足Ostwald粗化方程[17,18]:

式中, dt表示长期时效t后 g '颗粒直径, nm; k为长大系数. 通过分析图5b得出, 760 ℃时效条件下Ni-Cr-W-Fe合金 g '相的k=1061, 这表明合金 g '相长大倾向比CCA617 (k=442)[14], GH984 (k=187)[12]和Inconel740 (k=145)[15]合金的大.

| Fig.4 Morphologies and distributions of g ’phase in Ni-Cr-W-Fe alloy after aging at 760 ℃ for 200 h (a), 500 h (b), 1000 h (c), 2000 h (d) and 3000 h (e)图4 经760 ℃长期时效后Ni-Cr-W-Fe 合金中g’相形貌与分布 |

| Fig.5 Mean particle size (a) and coarsening behavior (b) of g’phase in Ni-Cr-W-Fe alloy after aging at 760 ℃ (dt—average particle size of g’phase, t—aging time)图5 Ni-Cr-W-Fe 合金中g’相平均颗粒尺寸及长大倾向与时效时间的关系 |

长大系数k与合金中 g '相数量、元素扩散系数、基体中Al元素的浓度等因素相关[19,20,21]. 依据Lifscitz和Slyozov[20]以及Wagner[22]的理论, k可以表示为:

式中, D是扩散系数, s是析出相与基体界面能, N a是基体中溶质元素总摩尔数, Vm是析出相体积分数, R是气体常数, T是热力学温度. 一定合金体系和特定温度下, N a和Vm值基本不变. 多元镍基合金中界面能 s为60~90 mJ/m2, 对k值影响较小[23]. 热时效过程中 g '粗化主要受Al, Ti或Nb等组成元素的扩散控制. Al原子扩散较快[24,25], 与Ti含量较高的GH984和Inconel740等合金相比, 高Al含量的Ni-Cr-W-Fe合金中 g '相的粗化趋势显著增大. 此外, Ni-Cr-W-Fe合金 g '相析出量(体积分数约为19%)比CCA617, GH984和Inconel740合金多, 这表明 g '- g '颗粒间距小, 也有助于原子扩散和 g '相长大.

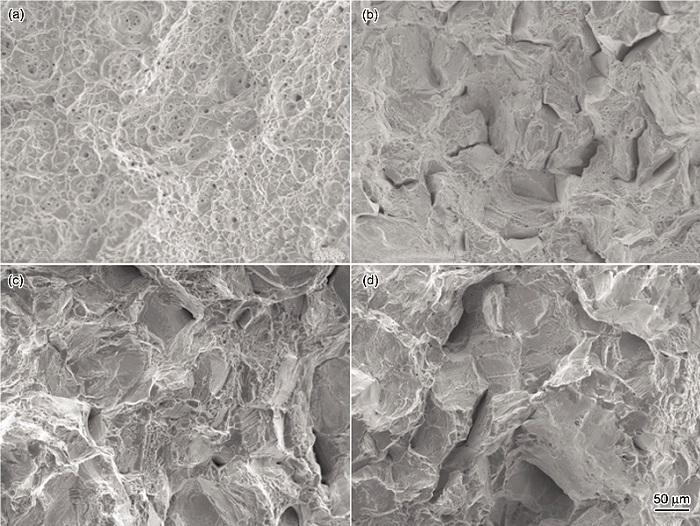

表1列出1100 ℃固溶和760 ℃时效处理后Ni-Cr-W-Fe合金室温和高温拉伸性能. 图6是760 ℃时效后合金室温和高温拉伸断口形貌. 固溶态试样室温拉伸断口具有韧性断裂形貌, 以等轴韧窝为主, 韧窝边缘比较平缓, 反映出固溶态试样具有良好的塑性(图6a). 从表1中数据可以看出, 与固溶态相比, 时效后合金室温屈服强度显著增加, 但延伸率和断面收缩率分别降低至36%和48%. 随拉伸实验温度由室温增至704和750 ℃, 试样屈服强度(Rp0.2)和断裂强度(Rm)逐渐降低, 而塑性也显著降低. 与此相应, 拉伸断口表现为沿晶脆性断裂形貌, 断口有较多的晶界裂纹出现, 如图6b~d所示.

| Table 1 Tensile properties of Ni-Cr-W-Fe alloy after solution-annealing at 1100 ℃ and aging at 760 ℃ 表1 1100 ℃固溶和760 ℃时效处理后Ni-Cr-W-Fe合金拉伸性能 |

碳化物在高温合金中起着重要的作用, 其形貌对力学性能有显著影响[26]. 由图1b和c可知, 时效处理后, Ni-Cr-W-Fe合金中析出条状晶界碳化物. 碳化物强化了晶界, g '相强化了基体, 使合金室温和高温强度较固溶态显著增加. 拉伸变形过程中, 条状晶界碳化物成为裂纹萌生的源头[27], 造成沿晶脆性裂纹和断裂, 引起拉伸塑性显著下降, 断口形貌从韧性断裂(图6a)转变为脆性断裂(图6b~d), 且这种不利影响对高温拉伸塑性的影响更为显著.

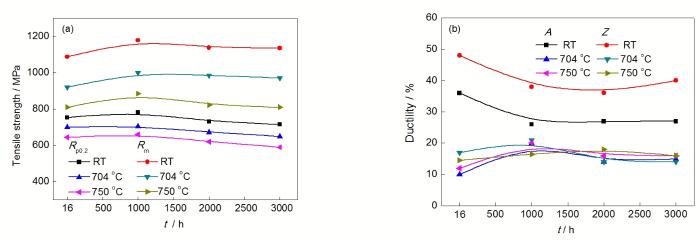

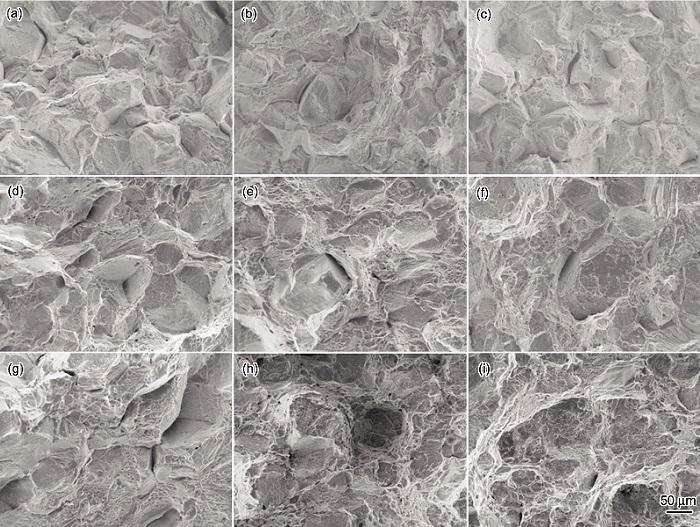

图7示出了760 ℃长期时效过程中Ni-Cr-W-Fe合金室温和高温拉伸性能变化规律. 从图7a中可以看出, 随时效时间延长, 合金室温和高温屈服强度缓慢降低. 通过对比分析图7和表1中数据可知, 3000 h时效后Ni-Cr-W-Fe合金室温、704和750 ℃屈服强度比时效态合金分别降低5%, 7%和8%, 变化趋势较为缓慢. 合金强度的变化与显微组织的演变密切相关. 如图4和5所示, 长期时效过程中主要强化相 g '颗粒尺寸逐渐增加, 使得弥散强化效果逐渐减弱, 结果表现为室温和高温强度逐渐降低. 从图7b可以看出, 760 ℃时效1000~3000 h的合金样品室温延伸率和断面收缩率基本保持稳定, 但比时效态(16 h)合金有所下降, 这是因为长期时效后晶界碳化物数量有所增加, 并形成了碳化物薄膜(图2), 使得合金室温塑性较时效态有所降低. 长期时效过程中 g '相逐渐粗化, 强化效果降低, 使合金塑性有所改善, 碳化物和 g '相演变综合作用使长期时效合金室温塑性基本保持稳定. 1000~3000 h时效后合金高温拉伸断面收缩率和延伸率保持在约15%的水平.

| Fig.7 Tensile strength (a) and ductility (b) of Ni-Cr-W-Fe alloy after long-term aging at 760 ℃ (RT—room temperature)图7 760 ℃长期时效时Ni-Cr-W-Fe合金的力学性能 |

长期时效后合金拉伸断口形貌如图8所示. 可以看出, 拉伸断口表现为脆性断裂形貌, 以沿晶断裂为主, 但高温拉伸断口晶界区域分布着较多的细小而密集的韧窝, 且时效时间越长断口处韧窝分布越明显, 这种晶界微区韧性断裂行为使得Ni-Cr-W-Fe合金高温拉伸塑性有所增加.

(1) 1100 ℃固溶后Ni-Cr-W-Fe合金具有等轴奥氏体组织, 室温拉伸断口具有韧性断裂形貌. 760 ℃时效后, 合金中析出M23C6碳化物和 g '相. g '颗粒尺寸约为29 nm, 体积分数约为19%. 时效态合金断口具有沿晶断裂特征.

(2) 760 ℃长期时效后, Ni-Cr-W-Fe合金主要析出相为M23C6和 g '相. M23C6呈长条状沿晶界分布. g '相基本保持球形, 平均颗粒尺寸与时效时间之间的关系满足Ostwald方程.

(3) 随760 ℃保温时间增加, 合金室温和高温屈服强度缓慢降低. 与760 ℃时效态合金相比,长期时效后合金室温延伸率和断面收缩率降低, 主要与晶界析出条状M23C6引起的脆性相关. 760 ℃保温时间对室温和高温塑性影响不明显, 1000~3000 h时室温塑性基本保持稳定, 高温拉伸断面收缩率和延伸率均保持在约15%的水平.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

precipitate particles [Ni3(Al,Ti)] in nickel-based superalloys. The important Ostwald ripening theories were reviewed in the part I of this paper, and the coarsening characteristics of the

precipitate particles [Ni3(Al,Ti)] in nickel-based superalloys. The important Ostwald ripening theories were reviewed in the part I of this paper, and the coarsening characteristics of the