胥国祥, 男, 1981年生, 副教授, 博士

考虑熔滴和小孔对熔池的影响, 建立了基于FLUENT软件的激光+熔化极电弧(GMAW)复合热源焊三维瞬态熔池流体流动数值分析模型. 利用双椭球体热源描述电弧热输入, 将激光热输入视为热流峰值可调节的双曲线旋转体热源, 其热源分布参数通过简化的小孔形状尺寸模型确定; 将熔滴过渡过程视为从熔池上部特定区域流入熔池高温液态金属的过程, 并通过建立液态金属流速对时间的周期函数表征熔滴过渡频率; 将小孔视为由激光致蒸汽反作用力引起的熔池表面变形, 以简化计算过程, 重点考虑小孔的存在对熔池流体流态的主要影响. 利用所建模型对不同焊接条件下的激光+GMAW复合热源焊小孔形态、熔池流体流动和温度场进行模拟计算, 分析了激光+GMAW复合热源焊流场特征, 探讨了激光功率对复合焊熔池动态行为的影响规律. 结果表明, 在1 m/min 焊速条件下, GMAW焊(激光功率为0 W)出现驼峰缺陷; 当激光功率为500 W时, 驼峰缺陷消失, 但熔池中无小孔产生, 且流体流动模式与GMAW焊相近; 而当激光功率增至2000 W, 熔池中出现小孔, 使得流体流动模式更为复杂. 将焊缝横断面形状尺寸的计算结果与实验结果进行比较, 2者吻合较好, 从而证明了模型的准确性和适用性.

Laser+gas metal arc welding(GMAW) hybrid welding fully combines the merits of both laser welding and GMAW, which can achieve high quality, high efficiency and comparatively low-cost welding of thin and thick plate, thus having great application prospect in manufacturing industry. However, compared with single heat source welding, hybrid welding involves more welding parameters and more complicated physical process, leading to difficult process optimization. When mismatching the process parameters, welding defects can still appear in high-speed welding, which affects the reliability of hybrid welding. Therefore, it is necessary to study the physical mechanism in hybrid welding deeply for suppressing welding defects and improving welding stability. In hybrid welding, fluid flow in weld pool has a critical influence on the weld formation. So, modeling and simulating the fluid flow is helpful for understanding the process mechanism completely. To date, however, there is only little study on velocity field in hybrid welding due to its complexity. In this work, with considering the effects of droplet and keyhole on weld pool, a three dimensional transient model is developed to numerically analyze fluid flow in weld pool of laser+GMAW hybrid welding based on FLUENT software. Arc heat input is modeled using an double-ellipsoid heat source; laser heat input is regarded as a hyperbolic curve-rotated heat source with changing peak power density, its distribution parameters being determined based on the simplified model for keyhole geometry and size. Droplet transfer is described as the process of high temperature liquid metal flowing into weld pool from the certain domain above the weld pool. Using the built model, the keyhole behavior, fluid flow and temperature distribution in laser+GMAW hybrid welding under different welding conditions are calculated. The features of velocity field in hybrid welding are analyzed and the effect of laser power on the weld pool dynamic behavior is discussed. The results show that, in the case of 1 m/min, weld bead hump is generated in single GMAW (laser power 0 W); when laser power is 500 W, bead hump disappears in welding, but there is no keyhole emerging in hybrid weld pool and fluid flow pattern is close to that in GMAW. When increasing laser power to 2000 W, keyhole is formed, which makes the fluid flow in weld pool more complicated. The predicted weld geometries and dimensions for varied laser powers are compared with the measured data, which are in good agreement, thereby indicating accuracy and applicability of the established model.

激光+熔化极电弧(GMAW)复合热源焊综合了激光焊和GMAW焊的双重优点, 可同时实现薄板和厚板的高速、优质和相对低成本的焊接, 在工业制造领域具有巨大的应用前景[1,2,3,4]. 但相较于单热源焊接工艺, 复合焊涉及工艺参数较多, 难于优化[3,4,5]. 若工艺参数匹配不当, 高速焊接过程中仍会出现焊接缺陷, 从而导致该工艺可靠性相对较差, 阻碍其进一步推广应用[5,6]. 而焊接过程中, 熔池内流体流动模式与驼峰、咬边及气孔等缺陷密切相关, 对焊缝成形具有关键影响[6,7,8]. 因此, 对激光+GMAW复合热源焊熔池流体流动开展数值分析, 有助于全面理解复合焊焊接缺陷的产生机理和工艺参数优化, 提高焊接过程的可靠性, 具有重要的学术价值和工程实用价值.

复合焊时, 激光致小孔、熔滴和熔池3者之间存在着相互耦合作用, 其熔池内流体流动模式较单热源焊接更为复杂[9]. 因此, 目前针对激光+GMAW复合热源焊机理的数值模拟研究主要集中于热场[9,10,11,12,13,14,15,16,17]及应力场方面[18,19,20], 对其熔池流体流动研究非常缺乏, 且主要集中于单一焊接条件某一特定物理现象的研究. Cho 和Farson[8]分别采用双椭球体热源和Gauss平面热源描述电弧和激光热输入, 基于FLOW-3D软件对激光+GMAW复合焊流体流动及焊缝成形进行了模拟计算, 但该研究仅适于无小孔产生条件下的复合焊过程. Cho等[21,22]通过将Gauss平面热源与小孔热源相结合, 建立了激光+GMAW复合热源焊三维数值分析模型, 对单一条件下复合热源焊流体流动模式进行了分析, 但该模型没有考虑激光与电弧的相互作用, 且计算结果缺乏实验验证. Zhou和Tsai[23]通过建立二维数值模型, 对固定复合焊时熔滴进入小孔后的扩散过程进行了数值分析, 而汪任凭[24]同样采用二维数值分析模型对固定复合焊熔滴过渡、电弧及熔池进行了模拟计算. 但2者的研究均没有涉及焊缝成形, 且模型不适于移动热源焊接和三维流体流动分析, 从而阻碍了模型的进一步推广应用. 高志国[25]对铝合金复合焊流体流动进行了数值计算, 但计算时间较短(小于0.2 s), 研究结果无法全面地反映复合焊流体流动特征及其对焊缝成形影响.

本工作基于FLUENT软件, 建立了适用的激光+GMAW复合热源焊三维瞬态熔池流体流动数值分析模型, 对复合焊流体流动模式进行了模拟计算, 分析了其流体流动特征, 研究了激光功率对复合焊流体流动及焊缝成形的影响规律, 从而为深入理解激光+GMAW复合焊内部机理及工程应用提供技术支持和理论基础.

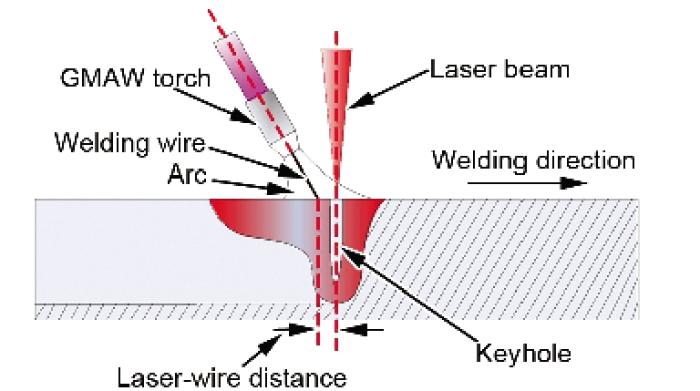

实验母材为304不锈钢板, 板厚为6 mm; 焊丝为304不锈钢焊丝, 焊丝直径为1.2 mm. 图1为激光+GMAW复合热源焊示意图. 复合焊过程中, 激光前置, 且与焊件表面垂直; 电弧在后, 与激光夹角为27°, 光丝间距为3 mm. 焊接电流为170 A, 电弧电压为20 V, 焊接速率分别取1和2 m/min, 激光功率分别取0 (即为单GMAW焊), 500和2000 W 3组, 离焦量为-1 mm, 激光焦点直径为0.2 mm, 保护气体为Ar+10%CO2(体积分数).

2.1.1 电弧热输入-双椭球体热源模型 复合焊过程中, 在电弧压力和激光致蒸汽反作用力下, 熔池表面(小孔周围区域)产生一定的变形, 又因复合焊焊接速度较快, 故采用双椭球体热源模型描述电弧热输入分布模式. 计算时, 热源中心位于焊件表面, 其热流密度分布函数qf(x, y, z)如下所示:

式中, x, y, z为坐标; af, ar, bh, ch为热源分布参数; ff和fr分别为热源前后2部分热量的分布系数; hA为电弧热效率; I为焊接电流; U为电弧电压;

2.1.2 激光热输入-基于简易小孔模型的锥体热源模型 为了提高计算效率, 将研究重点放在复合焊流体流动数值分析上, 采用基于小孔尺寸且热流峰值可调的双曲线旋转体热源模型[14]描述激光热流分布模式, 其热流密度分布函数qL(r, z)如下所示:

式中, r, z为坐标,

该模型综合考虑激光热输入作用区域及热流峰值沿焊件厚度方向的变化, 其作用半径沿焊件厚度方向呈双曲线递减, 同时热源中心轴热流密度峰值沿焊件厚度也呈双曲线变化. 当比例系数 c大于1时, 热流峰值沿焊件厚度方向按双曲线模式递增; 反之, 则递减. 计算过程中, 利用基于线热源的小孔形状数值分析模型确定小孔尺寸, 再依据小孔尺寸确定热源模型上、下表面半径和高度, 其具体计算步骤见文献[15]; 通过适当调节体积热源上、下表面热流峰值比例系数 c间接考虑激光在小孔内的多次反射及孔壁对激光能量的Fresnel吸收对激光能量分布的影响.

为了减少计算成本, 同时考虑熔滴对复合焊流体流动、小孔动态行为及复合焊热量分布的影响, 建立了基于FLUENT软件的简易熔滴过渡模型. 计算中, 将熔滴过渡过程视为液态金属以一定速度由熔池上部焊丝存在区域流入熔池的过程, 该区域面积为焊丝横截面面积, 即假定熔滴直径为焊丝直径.

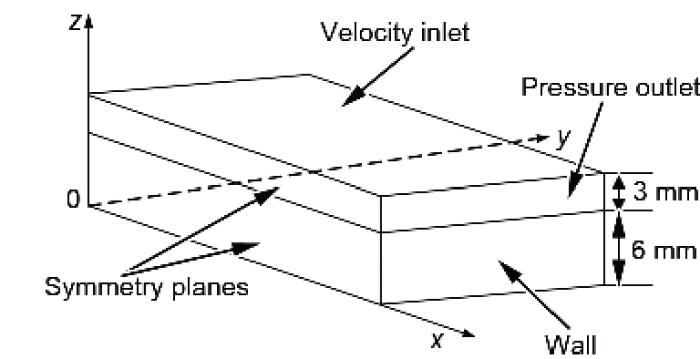

如图2所示, 将焊件求解区域上部边界设为液态填充金属的速度入口(velocity inlet). 在焊丝作用区域(其面积即为焊丝横断面面积)设置液态金属流入的初始流速(沿z轴负方向), 而其余位置速度为零, 即其余区域无液态金属流入, 以此表征焊丝熔化后的熔滴过渡. 与热源模型类似, 计算时焊丝作用区域依据焊接速度沿焊接方向移动.

液态金属在流入熔池过程中仅受重力作用, 通过适当提高液态金属初始的流入速度间接考虑电磁力、等离子流力对熔滴过渡速度的影响. 此外, 通过对液态金属流入流速施加时间周期函数, 模拟熔滴过渡频率. 假定在一个熔滴过渡周期内, 一半时间液态金属流速则为零. 计算时, 液态金属的初始流速设定为1 m/min, 高于文献[21]; 熔滴过渡频率则依据送丝速度确定, 而液态金属温度假定为2400 K[21].

激光+GMAW复合热源焊流体流动非常复杂, 计算时必须进行简化, 故提出如下假设: (1) 除热导率、比热和动力粘度系数外, 材料其他物性参数与温度无关; (2) 熔池内流体为不可压缩Newton体, 流动为层流; (3) 小孔内压强为大气压强. 熔池内流体在电弧压力、表面张力、电磁力、重力、浮力、Marangoni力、激光致蒸汽反作用力等作用下产生流动. 描述熔滴-熔池-小孔传热和流体流动的控制方程包括能量、动量及质量守恒方程, 其具体表达式见文献[26], 采用焓-孔隙度法[27]模拟凝固熔化问题.

复合焊过程中, 小孔对熔池内流体具有强烈的搅拌作用, 数值模拟过程中必须考虑小孔动态行为对复合焊流体流动模式的影响. 将小孔视为由激光致蒸汽反作用力、电弧压力、表面张力产生综合作用下的熔池表面变形, 忽略小孔内部等离子体的热场和力场影响. 计算过程中, 熔池自由表面存在如下应力边界条件:

式中, P为作用于熔池自由表面的压力, PA为电弧压力, PR蒸汽反作用力, PS为表面张力.

电弧压力采用双椭圆分布模式[16]:

式中, m0为磁导率; C为计算系数; aj1, aj2, bj, bj1, bj2为电弧压力分布参数.

激光致蒸汽反作用力是小孔产生的主要驱动力, 可表示为[2][3]:

式中, A0和U0为计算系数, B0为蒸发常数, Tw为熔池表面温度, ma为原子质量, Lb为蒸发潜热, Na为Avogadro常数, kb为Boltzmann常数.

表面张力表示为:

式中, g为表面张力系数, k为自由液面曲率半径, 其计算公式见文献[26]. 由于电弧压力、蒸汽反作用力及表面张力为表面力, 计算时需将其转换为体积力, 在熔池气液界面处施加于动量方程的源相[21,24]. 计算中所需初始条件以及其他能量和动量边界条件见文献[21]; 而电磁力、浮力等其它作用力按文献[7]中的方式处理.

采用VOF法追踪熔池自由表面. 流体体积函数F的控制方程如下式所示:

式中, u, v, w分别为在x, y, z方向的流体速度.

采用流体动力学软件FLUENT对复合焊流体流动进行模拟计算. 由于对称, 取一半工件作为计算区域, 尺寸为50 mm×20 mm×9 mm, 上方3 mm为空气(图2). 利用GAMBIT软件建立计算区域的几何模型, 并对其划分网格. 对于空气分布区域, 除对称面外, 上部边界设为速度入口, 其余边界设为压力出口; 而对于金属分布区域, 除对称面外, 其余3个边界设为墙壁. 利用用户自定义函数定义边界条件(包括高温液态金属流入熔池初始速度)、材料属性以及能量和动量的源项. 计算时, 综合考虑计算精度和效率两方面因素, 本文采用变化的时间步长, 其取值范围为10-4~10-6 s; 并通过PISO 算法(求解压力的隐式分离算法)计算流场.

利用上述模型, 通过FLUENT软件对不同焊接条件下激光+GMAW复合热源焊流体流动进行模拟计算. 计算中所采用的材料物性参数及计算参数见文献[23,26]. 依据上述方法确定模型分布参数, 对于单GMAW焊(激光功率为0 W, 焊枪仍与焊件表面呈一定角度), 模型分布参数为: af=4 mm, ar=6 mm, bh=4 mm, ch=2 mm, aj1=3 mm, aj2=4 mm, bj=3 mm. 其它工艺条件下模型分布参数同样依据上述方法确定.

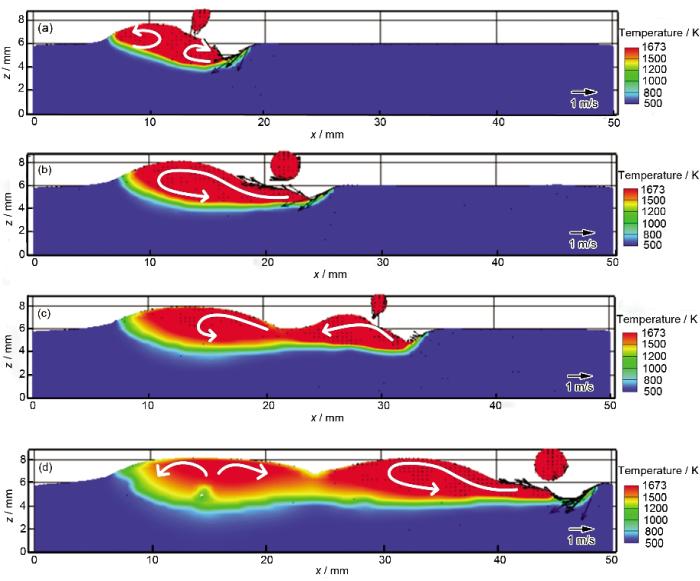

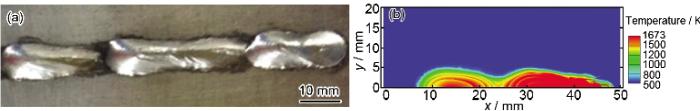

图3为单GMAW焊熔池纵截面流体流动的计算结果. 可以看出, 由于焊接速度较快, 在电弧压力作用下, 熔池前部流体迅速流向熔池后部, 最大流速达2.5 m/s, 而在熔池前部电弧作用区域形成较大凹陷; 凹陷前壁处液态金属层非常薄, 该位置液态金属以较大速度流向凹陷底部. 当时间t=0.3 s时, 由于液态熔池体积较小, 长度较短, 熔池凹陷下部的液态金属在电弧压力排挤下, 由熔池底部向后流动, 在熔池中部紧靠热源处产生顺时针涡流; 而在熔池后部, 受表面张力和流体静压力影响, 产生逆时针涡流, 如图3a所示. 随着电弧热源的移动, 液态金属逐渐在熔池后部堆积, 并在金属堆积区域与熔池前部凹陷之间形成一个薄层金属过渡区域; 该区域液态金属高速流向熔池后部, 并克服流体静压力, 在熔池后部形成逆时针涡流, 如图3b所示. 由于过渡区域液态金属热量较少, 凝固速度较快; 而且该区域热毛细稳定较差, 易产生横向收缩[8], 从而阻碍熔池前部液态金属向后部的流动以及堆积区液态金属向熔池前部的回流, 使得熔池前部出现新的金属堆积, 如图3c所示. 而由图3d可知, 当t=2 s时, 由于过渡区域温度较低, 由熔池前部流入熔池后部液态金属较少; 在流体静压力作用下, 熔池后部液态金属分别向熔池后部和前部流动, 熔池前部则重新出现逆时针涡流. 当过渡区域液态金属凝固后, 焊缝中便形成驼峰缺陷. 由于焊接时, 熔池内流体流动受多种因素影响, 其熔池流态易产生波动, 文中给出的仅为某一特定时刻的流体流动模式. 图4为该工艺条件下GMAW焊焊缝上表面计算结果与实验结果. 可见, 计算结果能够较好地反映焊缝成形, 从而证明了模型的准确性. 需要指出, 图3所示流体流动模式是本研究条件下产生驼峰缺陷的关键因素, 而流体流速由于受焊速、焊接电流等多种因素影响, 故其峰值与驼峰缺陷形成的关系不明显. 此外, 驼峰缺陷的形成还受沿焊缝方向液态金属表面张力的稳定性、材料性能等因素影响[8].

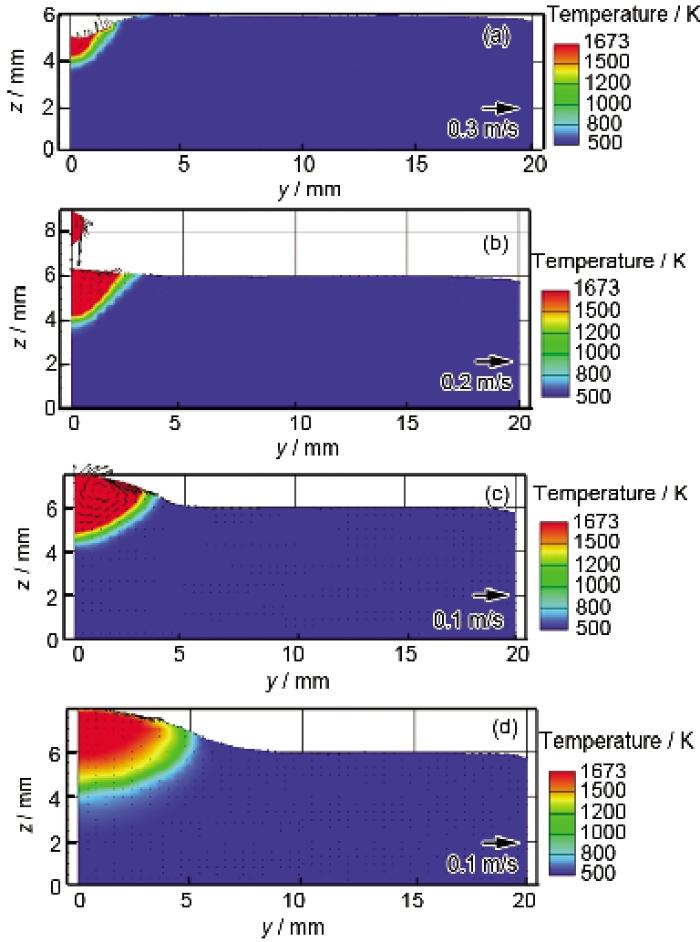

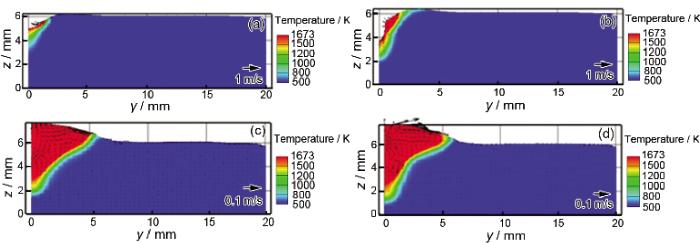

图5为x=21 mm 处GMAW焊熔池横截面温度场及流场的计算结果. 可见, 当t=0.5 s, 焊件被电弧热量熔化, 并在电弧压力作用下产生熔池表面变形, 液态金属流向熔池底部; 当t=0.6 s时, 熔池表面凹陷被液态金属填充, 对称轴(y=0)处液态金属由熔池表面向下流动, 这与电磁力影响有关; 而熔池表面离对称轴稍远处流体在表面张力作用下向熔池边界流动. 随着热源的持续移动, 电弧压力和电磁力对该位置的影响逐渐减小; 当t=1.2 s, 金属隆起形成, 并在表面张力及浮力作用下, 产生顺时针涡流, 如图5c所示. 当时间进一步推移, 该位置流体流速减小, 熔池开始凝固, 形成焊缝余高(图5d).

| Fig.4 Experimental (a) and calculated (b) results of weld bead top surface in GMAW图4 GMAW焊缝上表面的实验和计算结果 |

| Fig.5 Temperature and flow field distributions of weld pool at cross section in GMAW for 0.5 s (a), 0.6 s (b), 1.2 s (c) and 1.5 s (d) with PL=0 W and x=21 mm图5 不同时刻GMAW焊熔池横截面的温度场及流场分布 |

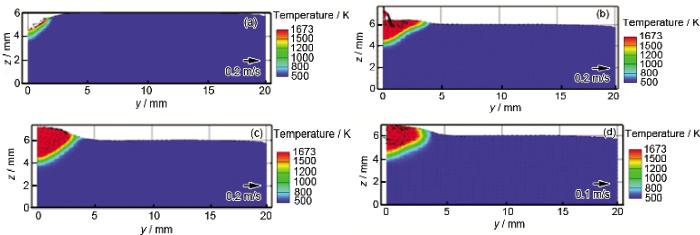

图6和7分别给出了激光功率为500 W时复合焊熔池温度场和流场的计算结果. 由于激光能量密度较小, 蒸气反作用力影响不明显, 复合焊熔池中无小孔形成; 与单GMAW焊相似, 焊接时仅在熔池前部电弧作用区域产生较大熔池变形, 而且熔池纵截面和横截面流体的基本流动模式也与GMAW焊相近. 但与单GMAW焊相比, 当激光功率为500 W时, 复合焊熔池中无明显金属堆积现象, 驼峰缺陷消失, 这可能是由于激光能量的加入使焊接热输入增加, 液态熔池体积增大, 冷却时间有所增长, 从而为熔池后部液态金属的回流提供了较为充足的时间; 同时, 焊接热流密度的增加使得熔池内液态金属的温度升高, 动力粘度减小, 流动性增强, 利于改善焊缝成形. 此外, 前置激光对焊件的预热, 改善了液态金属在焊件表面润湿性, 利于其横向铺展, 也对驼峰缺陷的产生具有一定抑制作用. 可以看出, 即使功率值较小时, 激光的存在仍能较好得抑制驼峰缺陷, 但对熔池内流体流动的基本模式影响较小, 仅改变了热流分布特征.

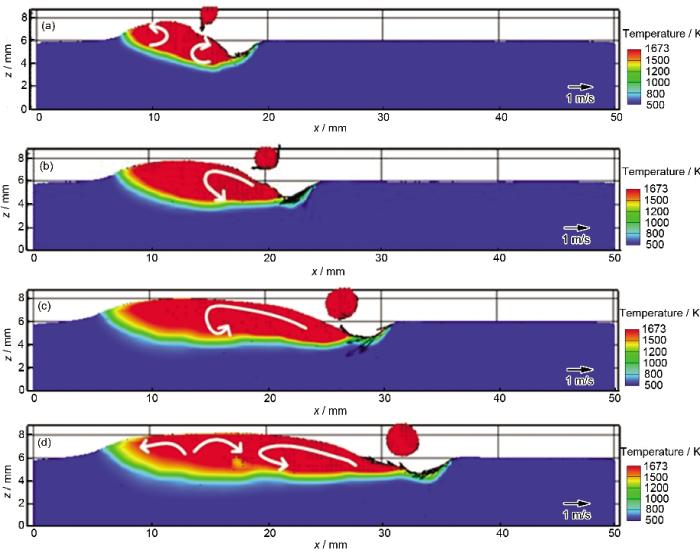

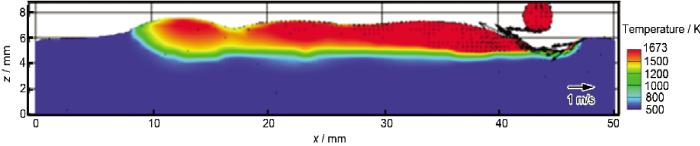

图8给出了激光功率为2000 W时复合焊熔池纵截面的温度场和流场. 可以看出, 由于激光功率较大, 激光致蒸气反作用力影响增加, 焊接时熔池内出现小孔; 激光能量的加入不仅消除了焊缝的驼峰缺陷, 而且使复合焊熔深明显增加, 表明在激光功率较高时, 激光热输入对复合焊熔深具有关键影响.

此种工艺条件, 在t=0.3 s和t=1.0 s时的小孔深度较t=0.6 s时大, 即复合焊过程中小孔出现振荡, 并非稳定存在, 这是因为复合焊液态熔池体积较大, 且存在熔滴过渡, 同时电弧压力、熔滴冲击力和电磁力也对熔池内流体流动产生较大影响, 因此, 小孔壁尤其是小孔后壁受力难于平衡, 从而导致小孔无法稳定存在, 小孔深度出现振荡. 但由图8可知, 其深度的振荡范围基本稳定. 此外, 由于复合焊焊速较快, 小孔并非关于激光中心轴线对称, 而是明显向后方倾斜(图8a和b), 体现出了高速焊过程中弯曲小孔形态的主要特征[28]. 而对于弯曲小孔, 采用轴对称的激光体积热源, 有利于将大部分能量稳定的作用于小孔前壁, 使其受力稳定性相对较大, 这与高速激光深熔焊实际焊接物理过程相符[28,29]. 可见, 模型能够反映出小孔动态形态的主要特征, 体现其对复合焊流体流动的主要影响.

进一步分析可知, 复合焊时, 在电弧压力作用下, 小孔口附近熔池表面产生一定的下凹变形; 而受蒸气反作用力影响, 小孔壁附近流体流速较大. 对于小孔前壁, 由于其受到相对稳定的蒸汽反作用力作用, 其附近液态金属流速明显大于其他位置, 最高流速可达5 m/s以上, 而且该位置液态金属始终由小孔口向下流动, 再经小孔底部流向熔池后方, 然后在浮力作用下向上流动; 上浮金属一部分向熔池尾部流动, 一部分向熔池前部回流, 并在熔池中部形成顺时针涡流. 对于小孔后壁, 除受蒸汽反作用力外, 熔滴冲击力、电弧压力以及流体动压力和静压力对其影响相对较大, 故其形态稳定性较差, 其附近液态金属流态也较为复杂, 与小孔形态有关. 当小孔较深时, 小孔后壁下部液态金属所受蒸汽反作用力克服其表面张力, 向下流动, 并汇入熔池底部向后流动的金属; 而上部金属则受电弧压力影响较大, 产生向上的流动, 再经熔池表面流向熔池后部; 但该部分金属在离小孔稍远处, 受到熔池冲击力、电磁力以及熔池后部回流金属影响, 又向熔池底部流动, 然后再流向熔池后部, 如图8a和c所示; 而当小孔较浅时, 其附近液态金属仅存在沿小孔后壁向上的流动, 如图8b所示, 这与受到向下流动的小孔前壁金属的排挤及电弧压力作用有关.

| Fig.6 Temperature and flow field distributions at longitudinal section of hybrid weld pool for 0.3 s (a), 0.6 s (b), 1.0 s (c) and 1.4 s (d) with PL=500 W图6 激光功率为500 W时不同时刻复合焊熔池纵截面的温度场和流场分布 |

| Fig.7 Temperature and flow field distributions at cross section of hybrid weld pool for 0.5 s (a), 1.0 s (b), 1.1 s (c) and 1.3 s (d) with PL=500 W and x=21 mm图7 激光功率为500 W时不同时刻复合焊熔池横截面温度场和流场分布 |

| Fig.8 Temperature and flow field distributions at longitudinal section of hybrid weld pool for 0.3 s (a), 0.6 s (c), 1.0 s (b) and 1.4 s (d) with PL=2000 W图8 激光功率为2000 W时不同时刻复合焊熔池纵截面的温度场和流场分布 |

可见, 当激光功率为2000 W时, 由于小孔的存在, 使得复合焊纵截面熔池内流体流动模式与单GMAW焊和小功率激光复合焊有很大不同; 在此种工艺条件下, 熔池中存在相对稳定的顺时针流动, 这将有利于把更多电弧热量带入熔池底部, 增大熔深, 同时还有助于填充金属中合金元素在熔池内的均匀分布.

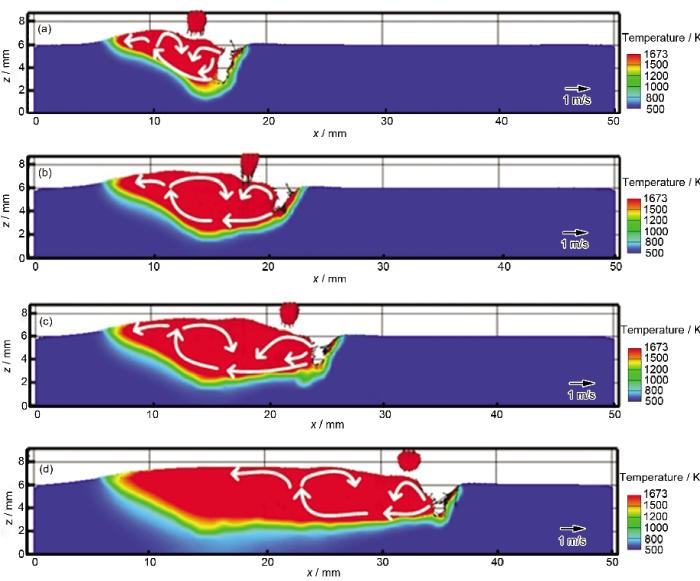

同样, 小孔的搅动作用使得复合焊熔池横截面形貌及流体流态发生了变化. 图9为激光功率为2000 W时复合焊熔池横截面流场的计算结果. 可以看出, 当t=0.44 s, 受电弧电流影响, 工件金属开始熔化, 并在电弧压力作用下, 产生一定的表面变形; 而当t=0.5 s 时, 在蒸汽反作用力作用下形成较深的小孔, 熔池中流体自上而下流动, 熔池横断面形状具有激光深熔焊特点. 随着焊接热源的移动, 该位置小孔被液态金属填充, 小孔消失, 且熔池上部宽度受电流热流影响而增加. 当t=0.8 s, 余高形成, 熔池中流体流速明显降低. 熔池上部宽度较大, 而下部较窄, 即熔池横断面同时具有GMAW焊和激光深熔焊特点. 此时, 受电磁力和熔池冲击力影响, 对称轴中心处流体自上而下流动. 而当t=1.2 s, 该位置受电弧压力及电磁力影响较小, 在浮力作用下, 对称轴处流体自下而上流动, 并受表面张力影响, 在熔池上部形成顺时针涡流.

| Fig.9 Temperature and flow fields at cross section of weld pool in hybrid welding for 0.44 s (a), 0.5 s (b), 0.8 s (c) and 1.2 s (d) with PL=2000 W and x=20 mm图9 激光功率为2000 W时不同时刻复合焊熔池横截面的温度场和流场分布 |

需要指出, 激光对驼峰缺陷的抑制作用受焊接速度影响. 图10给出了激光功率为500 W, 焊接速率为2 m/min时复合焊熔池纵截面的计算结果. 可见, 由于焊速大幅提高, 复合焊熔深明显减小; 同时, 激光对熔池的热影响相对减弱, 焊缝中再次出现一定程度的驼峰缺陷.

| Fig.10 Temperature and flow field distributions at longitudinal section of hybrid weld pool with PL=500 W and welding rate 2 m/min图10 激光功率为500 W, 焊接速率为2 m/min时复合焊熔池纵截面的温度场和流场分布 |

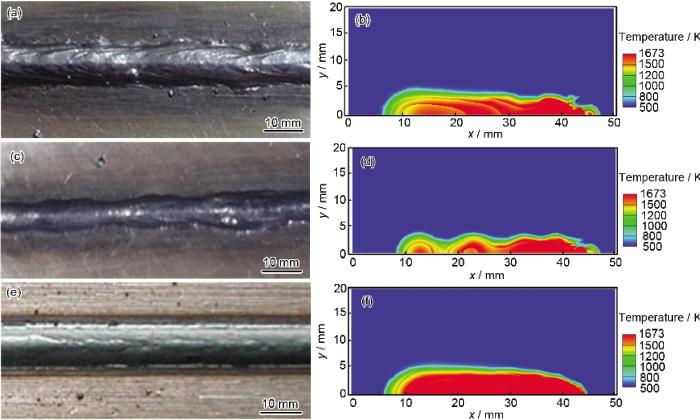

| Fig.11 Comparison of experimental (a, c, e) and calculated (b, d, f) weld bead top surfaces in hybrid welding with PL=500 W at welding rates 1 m/min (a, b) and 2 m/min (c, d) and PL=2000 W at 1 m/min (e, f)图11 复合焊焊缝上表面实验与计算结果的比较 |

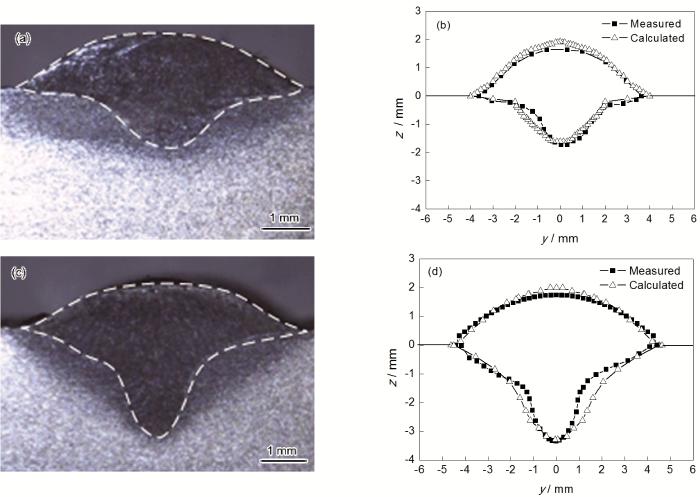

图11和12分别给出了激光功率为500和2000 W时复合焊焊缝上表面和横截面实验与计算结果的比较. 其中, 焊缝余高依据填充金属的隆起获得, 而焊缝横断面余高及焊缝形状尺寸的具体计算方法见文献[16]. 可以看出, 2者吻合较好, 仅在熔合线走向方面存在一定误差, 从而证明了所建模型的准确性和适用性.

(1) 综合考虑激光+熔化极电弧(GMAW)复合热源焊熔滴、熔池、小孔3者的耦合作用, 基于FLUENT软件建立了适用的三维瞬态小孔、熔池流体流动及温度场的数值分析模型.

(2) 对不同焊接条件下的不锈钢激光+GMAW复合热源焊熔池流体流动及温度场进行了模拟计算, 焊缝横断面形状尺寸计算结果与实验结果吻合较好, 模型能够反映复合焊流体流动的主要特征.

(3) 对于单GMAW焊(即激光功率为0 W), 在1 m/min焊速条件下, 熔池内出现金属堆积现象, 焊缝中产生驼峰缺陷.

| Fig.12 Comparison of experimental (a, c) and calculated (b, d) weld cross sections in hybrid welding with PL=500 W (a, b) and PL=2000 W (c, d)图12 复合焊焊缝横截面实验和计算结果的比较 |

(4) 对于激光+GMAW复合热源焊, 当激光功率为500 W, 焊速为1 m/min时, 熔池中无小孔形成, 流体流动基本模式与单GMAW焊相近, 但焊缝驼峰缺陷消失; 而当焊速增大到2 m/min时, 驼峰重新出现.

(5) 当激光功率为2000 W, 焊速为1 m/min时, 复合焊熔池中出现小孔, 但其深度不稳定, 始终处于震荡过程中; 小孔前壁附近金属流速较大, 且始终由小孔口流向小孔底部; 小孔后壁金属的流态与小孔动态行为有关. 小孔的存在对熔池内流体具有较大搅动作用, 熔池中部始终存在顺时针涡流, 利于更多电弧热量作用于熔池底部以及填充金属合金元素在熔池中的均匀化分布.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|