中图分类号: TG442.3

通讯作者:

修回日期: 2015-06-2

网络出版日期: --

版权声明: 2015 《金属学报》编辑部 版权所有 2014, 金属学报编辑部。使用时,请务必标明出处。

作者简介:

作者简介: 安同邦, 男, 1982 年生, 博士生

展开

摘要

研究了不同保护气(Ar+5%CO2, Ar+10%CO2, Ar+20%CO2和Ar+30%CO2)对1000 MPa级高强熔敷金属组织及强韧性的影响. 结果表明, 当CO2含量为20%时, 熔敷金属力学强韧性最佳, 屈服强度为980 MPa, 室温冲击功为72.6 J, -40 ℃冲击功为52 J. 组织观察和分析结果表明, 随着保护气中CO2含量增加, 熔敷金属组织中贝氏体板条含量增多, 且贝氏体板条分布形态由平行状向交织状转变, 交织状贝氏体板条分割细化原奥氏体晶粒, 从而细化马氏体板条. 贝氏体含量和马氏体/贝氏体板条的分布形态是决定熔敷金属力学性能的根本原因. 贝氏体含量并非越多越好, 存在最佳含量比例; 随着保护气CO2含量的进一步增加, 熔敷金属夹杂物数量增加, 尺寸增大, 且主要成分含量发生变化. 当保护气中CO2含量为30%时, 出现较大尺寸的夹杂物, 导致熔敷金属韧性降低.

关键词:

Abstract

The use of high strength low alloy steels provides several potential advantages including lower weight, lower manufacturing costs, and ease of handling and transport. The progress in steel manufacturing technology has continually called for new developments in welding processes and consumables to produce weld metal deposits with mechanical properties essentially equivalent to the base metal. Controlling the weld metal microstructures as well as raising the welding productivity is critical factor for the development of weld metal of high strength steel to secure satisfactory mechanical properties and to reduce production costs. In order to meet the demand to apply 1000 MPa class steel to the fabrication of large scale steel structures, a weld wire for the 1000 MPa class steel has been under development to obtain the required strength and toughness, which depend primarily on the microstructure. In this work, the effects of shielding gas composition on the microstructure and properties of 1000 MPa grade deposited metals produced by metal active gas (MAG) welding have been investigated. The shielding gas employed was a mixture of argon (Ar) and carbon dioxide (CO2) (5%~30%), and the weld heat input was 13 kJ/cm. The properties of deposited metal with shielding gas of 80%Ar+20%CO2 is the best, the yield strength is 980 MPa, meanwhile, its Charpy absorbed energy at room temperature and -40 ℃ are 72.6 and 52 J, respectively. The results show that the microstructure of the deposited metal, consisting primary of low carbon martensite and a few parallel bainite plate, became more interweaved bainitic packets as the CO2 content of the shielding gas was increased. The initial bainite nucleated at austenite grain boundaries and subsequent bainite plates can form at the oxide inclusions of intragranular, which presented an intersected configuration and the microstructure was refined. The content of bainite palte and distribution morphology of martensite/bainite is the intrinsic reason attributed to mechanical properties of deposited metals. The content of bainite for deposited metal has an optimal proportion and more isn't necessarily better. It was also found that the area fraction, the size and the compositions of oxide inclusions in deposited metals were changed with increasing CO2 content. The deposited metal as using 70%Ar+30%CO2 has the minimum toughness because more large size oxide inclusions formed which are known to be harmful to the toughness.

Keywords:

气体保护焊具有焊接成本低、质量好、应用范围广等优点, 被广泛应用于工程机械、舰船制造、海洋工程等行业. 焊缝性能的优劣取决于焊接材料和焊接工艺, 不同保护气对焊缝组织和性能的影响不同. 研究[1]表明, 保护气成分对焊缝O含量、夹杂物含量和分布状态都有影响, 进而影响焊缝中过冷奥氏体的组织转变特性. Seo等[2]研究表明, 600 MPa级熔敷金属O含量随Ar+CO2保护气中CO2含量增加而升高. 低含O量时(低于100×10-6), 熔敷金属由贝氏体组织构成; 中含O量时(150×10-6左右), 组织几乎全为针状铁素体, 冲击性能最佳; 而高含O量时(大于250×10-6), 组织由针状铁素体和贝氏体构成. 于少飞等[3]研究认为, 超低C贝氏体熔敷金属组织由贝氏体板条和少量针状铁素体组成, Ar+1.5%CO2保护时熔敷金属性能最佳; Ar+4%CO2保护时焊缝增碳生成碳化物, 另外生成大量氧化物夹杂, 均导致韧性急剧下降. 对于580~780 MPa级焊缝金属的研究[4-6]认为, 随着焊缝中含O量的降低, 焊缝金属的冲击韧性升高; 但也有研究[7-9]认为, 当含O量为200×10-6时, 焊缝组织中的氧化物夹杂最易促进针状铁素体形成而得到最佳的针状铁素体含量, 金属的韧性最好. Terashima和Hart[10]研究了保护气对低强度(624 MPa)和中等强度(688 MPa)焊缝的影响,结果表明, 在O含量为200×10-6时, 焊缝组织主要为针状铁素体, 强韧性最佳; 对于高强(778 MPa)焊缝, O含量低于140×10-6时, 马氏体基体中的氧化物夹杂作为裂纹源而降低焊缝的韧性; 当O含量低至20×10-6时, 高强焊缝韧性变好. Gouda等[11]对950 MPa级焊缝金属的研究认为, 随着保护气(Ar+CO2)中CO2含量的增加, 焊缝硬度和冲击韧性均下降, 焊缝组织由板条马氏体和无碳化物贝氏体向贝氏体为主的组织转变, 且出现了含有马氏体/奥氏体(M/A)组元的粒状贝氏体, 粒状贝氏体及M/A组元含量均随CO2含量的升高而增多, 焊缝性能变差.

以上研究可见, 保护气主要决定焊缝中的O含量及氧化物夹杂的属性, 进而影响焊缝组织和性能. 对于低强度(抗拉强度sb≤580 MPa)焊缝, 针状铁素体为强韧性最优组织, 当O含量为200×10-6左右时可得最佳的针状铁素体含量, 氧化物夹杂特性对针状铁素体含量有决定作用[12,13]; 对于中强(580~780 MPa)焊缝, O含量较低或在适合含量时, 也能得到强韧性匹配较好的焊缝. 而保护气对1000 MPa级高强熔敷金属组织和性能影响的研究却鲜有报道, 所以研究和阐明保护气对1000 MPa级高强熔敷金属组织和性能的影响对研发高强焊材和实际应用都具有重要意义.

本工作采用4种不同比例Ar+CO2保护气通过熔化极活性气体保护电弧焊(MAG)制备熔敷金属, 重点研究保护气对1000 MPa级低合金高强熔敷金属组织和性能的影响, 并探讨了熔敷金属组织的形成规律及影响其强韧性的主要因素, 以期对1000 MPa级焊接材料的使用起一定指导作用.

焊接试板采用调质态Q960 低合金高强钢, 其化学成分为(质量分数, %, 下同): C 0.14, Si 0.41, Mn 1.18, (Ni+Cr+Mo) 0.89, Ti 0.01, Cu 0.015, Nb 0.014, Fe余量, 试样尺寸为260 mm×200 mm×20 mm, 焊接材料采用自制的1000 MPa级Mn-Ni-Cr-Mo系气体保护实心焊丝, 直径为1.2 mm, 其化学成分为: C 0.10, Si 0.59, Mn 1.83, (Ni+Cr+Mo) 3.91, Ti 0.091, S 0.0047, P 0.0062, Fe余量. 采用YH-751型全自动气体保护焊机. 焊接热输入均为13 kJ/cm, 道间温度为110 ℃, 气体流量为20 L/min, 保护气体分别为: 95%Ar+5%CO2, 90%Ar+10%CO2, 80%Ar+20%CO2和70%Ar+30%CO2 (体积分数). 熔敷金属的化学成分见表1.

熔敷金属金相试样均取自末层焊道, 经砂纸研磨、抛光后, 显微组织金相采用3% (体积分数)硝酸酒精溶液腐蚀, 彩色金相采用Lepera着色腐蚀剂(1%Na2S2O5水溶液和4%苦味酸酒精溶液1:1混合, 腐蚀3 min)[14,15]. 利用MEF4-M型光学显微镜(OM)进行熔敷金属微观组织、彩色金相观察, 并通过SISC IAS8.0金相分析软件进行彩色金相和夹杂物统计分析. 采用S-4300型冷场发射扫描电子显微镜(SEM) 进行冲击断口观察, 并利用配备的EDAX Genesis 6.0能谱仪进行夹杂物成分分析. 采用HV-5型Vikers硬度仪测定熔敷金属末层焊道的硬度, 载荷为49 N, 加载时间10 s. 在H-800型透射电镜(TEM)上进行熔敷金属显微组织观察, 操作电压为175 kV. TEM试样制备过程如下: 将试样用水磨砂纸磨到小于厚度50 μm, 在-25~-20 ℃条件下, 用MTP-1A型磁力驱动电解双喷减薄仪制成TEM试样, 电解液为6% (体积分数)高氯酸乙醇溶液, 电压为25 V, 电流为60 mA. 采用Oxford Nordlys F+型场发射扫描电镜(FE-SEM)对试样进行电子背散射衍射(EBSD)面扫描, 扫描区域尺寸为200 μm×200 μm, 扫描步长为0.1 μm, 并采用HKL-Channel 5软件进行数据分析. 熔敷金属拉伸和冲击试样取样均按照国家标准GB/T 8110-2008进行. 冲击试样尺寸为10 mm×10 mm×55 mm, V形缺口深2 mm, 张角45°, 实验温度为室温和-40 ℃, 每个温度点测试3支.

表1 熔敷金属的化学成分

Table 1 Chemical compositons of deposited metals

| Shielding gas | C | Si | Mn | Ni+Cr+Mo | Ti | O | N | Fe |

|---|---|---|---|---|---|---|---|---|

| Ar+5%CO2 | 0.097 | 0.52 | 1.67 | 3.88 | 0.070 | 0.021 | 0.0034 | Bal. |

| Ar+10%CO2 | 0.089 | 0.48 | 1.54 | 3.83 | 0.065 | 0.027 | 0.0032 | Bal. |

| Ar+20%CO2 | 0.089 | 0.47 | 1.46 | 3.80 | 0.045 | 0.032 | 0.0036 | Bal. |

| Ar+30%CO2 | 0.087 | 0.43 | 1.38 | 3.69 | 0.043 | 0.040 | 0.0034 | Bal. |

图1 保护气对熔敷金属力学性能的影响

Fig.1 Effects of shielding gas on mechanical properties of the deposited metals (a) strength and plasticity (b) Charpy absorbed energy

图2 不同保护气下末层焊道熔敷金属显微组织的OM像

Fig.2 OM images of the as-deposited top beads with different shielding gases(a) Ar+5%CO2 (b) Ar+10%CO2 (c) Ar+20%CO2 (d) Ar+30%CO2

由表1可知, 不同熔敷金属之间化学成分的主要区别为: 随着保护气中CO2含量的增加, O含量增加, N含量变化不大, 其余各元素均有降低趋势. 为了稳定电弧, 保护气体中均含有一定量的氧化性气体, 焊接过程中金属的氧化及熔敷金属中的增氧不可避免. 当保护气体中CO2含量越高, 熔敷金属中O含量越高, 脱氧元素Si, Mn和Ti含量越低. 保护气为Ar+30%CO2时, 熔敷金属中O含量最高, Si, Mn和Ti等元素含量最低.

图1为不同熔敷金属试样力学性能与保护气中CO2含量变化的关系曲线. 由图1a可见, 随着保护气中CO2含量的增加, 熔敷金属强度均呈下降趋势. 当保护气中CO2含量从5%增加到30%时, 抗拉强度从1172 MPa降低到1044 MPa, 屈服强度从1038 MPa降低到921 MPa; 而断后伸长率和断面收缩率均变化不大. 由图1b可知, 随着保护气中CO2含量的增加, 熔敷金属冲击韧性呈先升后降的趋势. 当保护气中CO2含量为20%时, 熔敷金属屈服强度为980 MPa, 屈强比为0.84, 室温和-40 ℃冲击韧性达到峰值, 分别为72.6和52 J.

上述结果表明, 焊接保护气不仅影响熔敷金属强度, 而且是控制韧性的重要因素. 另外, 保护气中CO2含量并非越低越好, 而是存在着某个强韧性匹配最佳的保护气配比, 就上述实验结果看来, 当保护气为80%Ar+20%CO2时, 熔敷金属强韧性匹配最佳.

图3 不同保护气下熔敷金属显微组织的TEM像和残余奥氏体SAED分析

Fig.3 TEM images of martensite/bainite lath structure of deposited metal by metal active gas welding with Ar+5%CO2 (a) and Ar+20%CO2 (b), and bright field (c) and dark field (d) images of residual austenite in deposited metals with Ar+20%CO2 (Inset in Fig.3d is the SAED pattern of residual austenite)

图2是不同保护气熔敷金属末道焊缝显微组织的OM像. 图3为不同保护气下熔敷金属TEM像和残余奥氏体电子衍射分析. 通过测量4种熔敷金属末层焊道Vikers硬度发现, 随着保护气中CO2含量的增加, 熔敷金属末层焊道Vikers硬度(HV5)平均值分别为404.25, 381.47, 366.71和358.39 HV. 根据图2, 3和Vikers硬度测试结果认为, 不同保护气下熔敷金属由马氏体/贝氏体板条混合组织和板条间少量的残余奥氏体构成. 图2a为保护气为Ar+5%CO2时熔敷金属的OM像. 可见, 柱状晶主要由具有相同惯习面的马氏体板条束组成, 贝氏体含量相对较少. 随着保护气中CO2含量的增加, 熔敷金属中贝氏体数量增多且贝氏体分布形态呈多样化, 交织分布的贝氏体板条分割细化柱状晶内组织(图2b). 由图2c可见, 当保护气为Ar+20%CO2时, 熔敷金属组织由均匀相间分布的马氏体块和贝氏体板条组成, 相互交织的贝氏体板条使得马氏体块更加细小. 当保护气为Ar+30%CO2时(图2d), 熔敷金属显微组织中贝氏体板条粗化长大, 局部形成贝氏体板条束, 马氏体含量相对减少.

TEM观察(图3a和b)发现, 熔敷金属马氏体板条和贝氏体板条中均存在高密度的位错, 贝氏体板条中没有碳化物出现(图3b), 为无碳化物贝氏体. 熔敷金属在连续冷却过程中生成的贝氏体可分为2类[12]: 一类是高冷速下生成的无碳化物贝氏体板条; 一类是低冷速下生成的粒状贝氏体. 粒状贝氏体是由铁素体基体及分布在基体上的马氏体/奥氏体(M/A)小岛组成, M/A组元是低塑性相, 通常是导致开裂的原因之一, 而本工作中4种熔敷金属中并未发现粒状贝氏体组织. 由图3c和d可见, 马氏体/贝氏体板条间存在着少量薄膜/片层状残余奥氏体组织. 残余奥氏体是奥氏体组织在连续转变过程中, 未发生转变而在室温下残留的奥氏体组织. 残余奥氏体为fcc结构, 具有良好的塑韧性, 当残余奥氏体以薄膜状存在于马氏体/贝氏体板条间时, 有利于材料韧性的改善[14].

图4 不同保护气熔敷金属板条块亚结构EBSD图和反极图

Fig.4 EBSD orientation maps of the martensite/bainite block substructure in the deposited metal with different shielding gases and inverse pole figure (insets) (a) Ar+5%CO2 (b) Ar+10%CO2 (c) Ar+20%CO2 (d) Ar+30%CO2

通过TEM观察发现, 熔敷金属主要由马氏体板条和贝氏体板条组成, 而这种亚单元结构主要是板条组织, 其尺寸大小依次为板条束(pactet), 板条块(block)和板条(lath). 通过EBSD技术可有效观察板条块结构的分布形貌. 图4是不同保护气熔敷金属板条块亚单元结构的EBSD图和反极图. 不同颜色代表不同的分布取向, 其中蓝色代表(111)取向, 红色代表(001)取向, 绿色代表(101)取向. 不同取向的板条块形貌可分为2种: 一种是相互交织分布; 一种是相互平行分布. “交织状”分布的板条块有利于抑制裂纹的扩展, 而“平行状”分布的板条块则有利于裂纹的扩展. 另外, 交织状分布形貌也有利于组织细化, 提高材料的冲击韧性.

由图4可见, 当保护气为Ar+5%CO2时, 在同一柱状晶内具有相似取向的板条块平行分布, 而不同取向的板条块之间也基本平行分布(图4a). 随着保护气中CO2含量的升高, 熔敷金属中板条块大小和分布形貌均出现明显变化, 逐渐出现取向不同且较为细小的板条块相互交织的趋势, 有利于组织的进一步细化. 当保护气为Ar+20%CO2时(图4c), 柱状晶内不同取向的板条块之间相互咬合交错形貌尤为明显, 且板条块尺寸较为细小; 而保护气为Ar+10%CO2和Ar+30%CO2的熔敷金属中(图4b和d), 虽然各柱状晶内不同取向的板条块均有一定的交织状形貌, 但存在部分尺寸较大, 交织状形貌不明显的板条块, 且板条块间相互交织分布形貌都没有保护气为Ar+20%CO2时熔敷金属中明显. 通过EBSD观察的组织分布形态与图2金相组织基本保持一致.

图5 熔敷金属中夹杂物尺寸分布

Fig.5 Inclusion size distributions in deposited metals with different shielding gases(a) Ar+5%CO2 (b) Ar+10%CO2 (c) Ar+20%CO2 (d) Ar+30%CO2

表2 不同保护气熔敷金属中夹杂物统计

Table 2 Genral characteristics of inclusions observed in deposited metals with different shielding gases

| Shielding gas | Average inclusion diameter / μm | Maximum inclusion size / μm | Number density of inclusion / 104 mm-2 | Area fraction of inclusion / % |

|---|---|---|---|---|

| Ar+5%CO2 | 0.3316 | 1.118 | 10.0 | 0.08 |

| Ar+10%CO2 | 0.4023 | 1.365 | 9.8 | 0.13 |

| Ar+20%CO2 | 0.4137 | 1.408 | 12.3 | 0.20 |

| Ar+30%CO2 | 0.4338 | 1.447 | 12.9 | 0.22 |

表2列出了4种保护气熔敷金属中夹杂物统计数据. 由表2可知, 随保护气中CO2含量的增加, 夹杂物总体数量呈上升趋势. 图5为熔敷金属中夹杂物尺寸分布图. 结合表2和图5可知, 在Ar+5%CO2, Ar+10%CO2, Ar+20%CO2和Ar+30%CO2保护气熔敷金属中, 所选视场中直径小于1 μm的夹杂物数量百分比分别为98.87%, 97.61%, 96.21%和95.09%, 夹杂物最大直径分别为1.118, 1.365, 1.408和1.447 μm, 夹杂物数密度分别为10.0×104, 9.8×104, 12.3×104和12.9×104 mm-2. 由上述结果可知, 熔敷金属中夹杂物均以小尺寸夹杂物为主, 随着保护气中CO2含量的增加, 夹杂物数量增多的同时小尺寸夹杂物含量减少. 夹杂物数量和大小与焊接方法及材料有直接关系, 本实验除焊接保护气外, 其它焊接条件均相同, 所以可认为保护气是导致熔敷金属中夹杂物特征出现差异的主要原因.

焊接时熔池在高温下发生的化学反应控制着焊缝金属的化学成分, 焊接材料、母材成分和焊接条件都会对焊缝金属产生影响. 焊缝金属组织和性能取决于化学成分和焊接热输入, 而本工作除保护气体不同外, 其它焊接条件均相同. 由表1可见, 随焊接保护气中CO2含量的增加, 4种熔敷金属中O含量增加, C, Si和Mn等合金元素含量的降低, 导致衡量熔敷金属淬透性的C当量Ceq降低.

图6 不同保护气下末层焊道熔敷金属显微组织彩色OM像

Fig.6 Color OM images of the as-deposited top beads with different shielding gases(a) Ar+5%CO2 (b) Ar+10%CO2 (c) Ar+20%CO2 (d) Ar+30%CO2

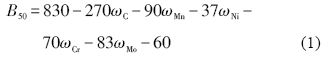

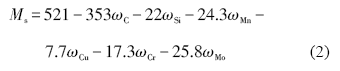

由图2和3可知, 4种熔敷金属的组织主要由马氏体板条和贝氏体板条构成. 图6为4种熔敷金属通过Lepera着色腐蚀后的彩色金相OM像, 棕褐色为马氏体组织, 深蓝色为贝氏体组织[15-18]. 对熔敷金属组织含量进行定量分析可知, 当保护气中CO2含量从5%升高的到30%时, 熔敷金属中贝氏体含量分别为8%, 15.4%, 23.8%和29.6%. 分析认为, 随着保护气中CO2含量的增加, 加剧了电弧区域的氧化反应, 氧化反应释放出热量, 相当于增大了焊接热输入, 使焊后冷速降低, 这是熔敷金属中贝氏体组织增多的原因之一[19-21]. 另外, 采用下式[22]分别计算4种熔敷金属中贝氏体相变体积分数为50%时的温度B50 (℃)和马氏体相变开始温度Ms (℃):

式中,

图7为不同保护气熔敷金属B50和Ms随CO2含量的变化. 可见, 随着保护气中CO2含量的增加, 熔敷金属中合金成分含量降低, 导致B50和Ms之间的温度区间逐渐增大, B50-Ms温度差越大, 意味着熔敷金属中贝氏体含量的增多. 因为当合金成分含量较低时, 贝氏体相变开始温度Bs越高, 与Ms之间的温度区间扩大, 贝氏体相变可持续时间越长, 贝氏体转变量增多, 这也是贝氏体含量随保护气中CO2含量升高而增加的原因.

TEM下观察到熔敷金属中的贝氏体组织以贝氏体板条为主, 而OM像的典型特征是在原奥氏体柱状晶界处生长着不同方向的贝氏体板条, 平行的贝氏体条组成贝氏体块. 由于原奥氏体柱状晶界晶格缺陷较多, 组织转变时贝氏体优先在晶界形核, 进而由晶界向晶内长大, 形成了熔敷金属中贝氏体板条的一次组织(图2a). 随着保护气中CO2含量增加, 焊后冷速降低及熔敷金属B50-Ms区间的扩大, 有利于一次贝氏体板条的侧向形成许多取向不同的二次板条, 这些板条是在低温相变区间先形成的板条上形核的二次贝氏体; 另外, 柱状晶内部贝氏体板条以有效夹杂物为核心形核长大(图8), 形成一次板条, 随着转变的进行, 在一次贝氏体板条侧向形成二次组织[3,23]. 柱状晶界和柱状晶内形核长大的贝氏体板条, 使组织分布的混乱程度显著增加(图2c和4c). 当温度降低至Ms, 贝氏体板条间被分割细化尚未转变的奥氏体开始发生马氏体相变, 最终得到交织分布的贝氏体板条及板条间马氏体组织.

图7 熔敷金属的贝氏体相变体积分数为50%时的温度B50和马氏体相变开始温度Ms随保护气中CO2含量的变化关系

Fig.7 Variations of B50 and Ms of deposited metals as function of CO2 content in the shielding gas (B50—temperature above which bainitic transformation never proceeds over 50% in volume, Ms—starting temperature of martensitic transformation)

图8 夹杂物处形核长大的贝氏体板条TEM像和SEM像

Fig.8 TEM (a) and SEM (b) images of bainite plates growing from one inclusion (Ar+20%CO2)

研究[24,25]认为, 马氏体/上贝氏体板条混合组织会恶化金属的性能, 马氏体/下贝氏体板条混合组织能改善金属的强韧性, 原因在于先转变的板条/片状下贝氏体分割原奥氏体晶粒, 使得随后转变的马氏体板条束尺寸变小, 晶粒尺寸细化. 当保护气中CO2含量为5%时, 熔敷金属中贝氏体含量较少, 虽然对基体有一定的分割细化作用, 但在其变形时受到周围数量较多的马氏体限制, 由于二者强度不同, 变形不均匀, 在贝氏体/马氏体交界处易产生很大的应力集中而出现开裂, 并沿两相界面快速传播, 使得冲击韧性恶化. 随着保护气中CO2含量的提高, 熔敷金属组织中贝氏体含量增加, 贝氏体板条对基体的分割细化作用增加, 马氏体板条束尺寸变小, 板条块间交织形貌逐渐明显. 在断裂过程中, 当裂纹遇到贝氏体/马氏体界面及马氏体板条束界时, 裂纹扩展受阻而发生转向, 但无论裂纹是选择新的扩展路径穿越贝氏体, 还是沿贝氏体或马氏体界面绕过扩展, 都使裂纹扩展路径增长, 断裂过程中消耗的能量增加, 从而有利于提高韧性. 由图2和4可知, 当保护气中CO2含量为20%时, 熔敷金属中不同取向的板条块之间相互咬合形貌最为明显, 分割细化作用最为显著, 因此最有利于韧性的改善. 由以上分析结合熔敷金属力学性能、组织构成及分布形貌来看, 马氏体/贝氏体板条混合组织强韧性优于单一的马氏体组织, 且并非贝氏体含量越多韧性越好, 存在最佳的含量比例.

图9 Ar+30%CO2熔敷金属冲击断口中以夹杂物为起裂源形成的解理形貌

Fig.9 Low (a) and locally high (b) magnified SEM images of typical cleavage fracture of deposited metals at-40 ℃

表3 熔敷金属中夹杂物化学成分

Table 3 Chemical compositons of inclusions in deposited metals

| Shielding gas | Mn | Si | Ti | Al | S | O |

|---|---|---|---|---|---|---|

| Ar+5%CO2 | 29.57 | 1.89 | 48.87 | 5.73 | 0.39 | 13.55 |

| Ar+10%CO2 | 34.11 | 3.52 | 40.19 | 7.81 | 0.53 | 13.84 |

| Ar+20%CO2 | 36.68 | 11.17 | 32.97 | 4.80 | 0.95 | 13.43 |

| Ar+30%CO2 | 37.65 | 9.80 | 31.82 | 3.55 | 1.66 | 15.52 |

熔敷金属中夹杂物以圆形夹杂物为主, 柱状晶内部分贝氏体板条以有效圆形夹杂物为晶核形核长大, 呈放射状分布(图8). 当夹杂物与奥氏体基体之间存在较高的界面能和应力应变能, 而新相铁素体板条与夹杂物间错配度较小时, 铁素体板条在夹杂物上形核的畸变能较低, 从而降低铁素体在晶粒内形核的形核功, 有利于其在夹杂物上形核[26,27]. 本工作中熔敷金属组织中并无针状铁素体存在, 柱状晶内有效的夹杂物只作为贝氏体铁素体形核的核心. 研究[2]发现, 氧化物夹杂形核对夹杂物成分和尺寸有一定的要求, 当夹杂物尺寸在0.2~0.6 μm之间, 且夹杂物表面覆盖有一层TiO2时才可能成为形核质点. 在4种熔敷金属中随机选取夹杂物进行EDS分析, 如表3所示, 4种熔敷金属中夹杂物主要由Ti, Mn, Si和Al的氧化物和硫化物构成, 随保护气中CO2含量增加, MnO/S和SiO2含量增多, TiO2含量减少.

当保护气为Ar+30%CO2时, 熔敷金属中O含量升高, 氧化物夹杂平均直径增大, 较大尺寸夹杂物难以成为贝氏体形核的质点. 另外, 当焊缝强度级别越高, 有机会参与引发解理的夹杂物的直径就越小, 所以大尺寸夹杂物与基体交界处更易成为裂纹源, 从而降低材料的韧性[28,29]. 图9为Ar+30%CO2保护气下熔敷金属-40 ℃冲击断口中以夹杂物为起裂源形成的解理形貌. 由图可知, 夹杂物引发的解理从晶粒内部开始, 向四周扩展. 解理过程为夹杂物在正应力作用下断裂为二, 形成圆片状微裂纹, 在一定的条件下微裂纹进入基体引起解理[28].

由以上分析及保护气与熔敷金属力学性能的关系可看出, 当保护气为Ar+20%CO2时, 熔敷金属具有最佳的强韧性配比. 所以对于1000 MPa级高强熔敷金属, 保护气中CO2气体含量并非越低越好, 适当含量的CO2有利于在熔敷金属中形成强韧性组合最优的组织和分布取向, 也有利于将氧化物夹杂含量控制在一定范围内, 防止产生大尺寸夹杂物, 减少对韧性的损伤.

(1) 随着保护气中CO2含量增加, 1000 MPa级熔敷金属强度略有下降, 而冲击韧性先升后降. 当保护气为Ar+20%CO2时, 熔敷金属获得最佳的强韧性配合: 屈服强度为980 MPa, 室温冲击功为72.6 J,

-40 ℃冲击功为52 J, 屈强比为0.84.

(2) 随着保护气中CO2含量的增加, 熔敷金属组织中贝氏体含量增加, 且贝氏体板条形貌由平行状向交织状变化, 有利于分割细化原奥氏体晶粒, 从而细化马氏体板条; 马氏体/贝氏体板条的形貌和贝氏体含量是决定熔敷金属力学性能的根本原因, 贝氏体含量并非越多越好, 而是存在最佳含量比例.

(3) 保护气不同, 熔敷金属中夹杂物数量、尺寸和成分不同, 随保护气中CO2含量的增加, 焊缝中夹杂物数量增加, 尺寸增大, 且主要成分含量发生变化. 当保护气中CO2含量为30%时, 大尺寸夹杂物数量增加, 熔敷金属韧性恶化.

/

| 〈 |

|

〉 |