2014-12-22, 收到修改稿日期: 2015-05-29

作者简介: 李 勇, 男, 1979年生, 讲师

在Bridgman定向凝固炉中对Ti-46Al-(8, 9, 10)Nb合金进行定向凝固实验, 研究了生长速率和Nb含量对TiAl-Nb合金的微观组织、相变路径以及溶质偏析的影响, 获得了定向凝固TiAl-Nb合金相变过程与微观组织选择图. 结果表明, 生长速率的增加使得固/液界面发生了平界面-胞状界面-枝晶界面转变, 并促进完全

TiAl-Nb alloys have been determined as the advanced direction for the development of the high temperature TiAl alloys, so being one of the advanced materials for turbines of aircraft engines and gas-burning power-generation plants. However, highly-Nb addition can lead to the complex solidification behavior of TiAl-Nb alloy and multi-phase microstructure, which is important for the mechanical properties during the alloy design. Bridgman type directional solidification experiments were conducted for Ti-46Al-(8, 9, 10)Nb alloy. The effect of the growth rate and Nb content on the microstructure, phase transition and microsegregation was investigated, and finally the selection diagram of the phase transition and the microstructure of the directional solidified TiAl-Nb alloy were obtained. The results show that the planar-cellular-dendritic evolution of solid-liquid interface can be observed with the increase of the growth rate. Meanwhile the fully

TiAl基合金具有较低的密度、优良的抗氧化性、良好的高温比强度和抗蠕变等性能, 是具有发展前景的新一代高温轻质结构材料[1,2,3,4,5]. 然而, 常规TiAl合金的应用仍然需要提高其抗高温性能和抗氧化性[6,7]. 溶质Nb的加入可以有效提高TiAl合金的高温强度与高温抗氧化性, 同时Nb在TiAl合金中具有较高的溶解度, 是发展高温高性能TiAl合金的有效手段. 高Nb含量TiAl合金的使用温度比常规TiAl合金高60~100 ℃, 代表着发展更高使用温度TiAl合金的先进方向, 是航空发动机和燃气机高温部件用先进材料[8,9,10]. 但是, Nb的添加会改变TiAl合金相图, 使得高Nb含量TiAl合金的相变行为与TiAl合金存在较大差异, 相应的微观组织也存在复杂的变化. 由已获得的部分TiAl-Nb合金相图可以看出, 溶质Nb的添加显著提高了TiAl合金熔点并促进 b相区向高Al含量方向移动, 并导致最终形成复杂的多相组织[11,12,13]. 另外, 凝固条件的变化引起复杂的溶质偏析也会限制对TiAl-Nb合金组织演化的理解, 可能造成组织的分散性进而影响力学性能[14,15,16]. Chen等[15]分析了TiAl-Nb合金铸锭中溶质元素的偏析行为, 结果表明主要存在S型、 b型和 a型3种溶质偏析, 不同的溶质富集过程会使得组成相在晶粒间分布存在差异. 因此, 考察高Nb含量TiAl合金不同凝固条件下的相变行为、组织演化和溶质偏析规律有助于加深对该合金的理解并进一步促进其工程化应用.

除此之外, b相稳定元素Nb的富集会促进高温 b相在室温下保持稳定而形成B2相. 硬脆的B2相常被认为是室温变形过程中的裂纹源, 并且会降低TiAl合金的高温强度. 然而, 适当的B2相常常被引入而有助于提高热成形性能[17,18,19,20]. 因此, TiAl-Nb合金中B2相的起源及其分布得到了大量的研究[21,22]. 目前有关B2相的形成主要有2种机制: (1) 在 b→ a转变过程中Nb在残余 b相中的富集促进的有序化转变; (2) 在层片形成过程中通过 a+ g→ a2+ g+B2转变析出. 同时, B2相的形态、尺寸和分布强烈地依赖于凝固条件和溶质偏析程度, 对其影响规律缺乏深入理解. 因此, 进一步考察高Nb含量TiAl合金中B2相的形成和分布特点有助于该合金组织的准确控制和力学性能的提高.

本工作对Ti-46Al-(8, 9, 10)Nb (原子分数, %)合金进行了不同生长速率下的定向凝固实验, 一方面研究生长速率以及Nb含量对高Nb含量TiAl合金相变过程、微观组织以及相组成的影响; 另一方面考察相变过程中的溶质偏析行为及其对微观组织(尤其是B2相)形成和分布的影响, 最终获得关于生长速率和Nb含量的Ti-46Al-Nb合金的相变过程和微观组织选择图.

采用纯度为99.95%的Ti, 99.99%的Al以及Al-50%Nb (质量分数)合金作为原料, 按成分比配重后置于水冷Cu坩埚真空感应熔炼炉内熔铸得到实验用母合金铸锭. 采用电火花线切割技术在靠铸锭的外径边缘等距处切取直径为3 mm, 高为100 mm的试棒待用.

采用高真空Bridgman定向凝固炉进行定向凝固实验. 原始试样放入高纯的Al2O3坩埚中, 试样底部10 mm处浸入通有冷却循环水的Ga-In-Sn冷却液中, 保留其原始组织, 将试棒缓慢加热到1980 ℃, 从而在试样中形成一定的温度梯度, 然后在较宽的生长速率范围(1~100 μm/s)内进行定向凝固实验, 按预定的速率抽拉40 mm后, 快速淬火, 保留其定向凝固组织. 将制备的试样进行筛选, 用电火花切割和牙托粉镶嵌, 制成便于打磨的试样, 用砂纸打磨, 进行抛光腐蚀, 腐蚀剂为HNO3∶HF∶H2O=1∶1∶18 (体积比). 应用Olympus-GX-71金相显微镜(OM)以及带能谱(EDS)的Quantan-200型扫描电镜(SEM)进行微观组织观察和分析. 应用Bruker D8 Discover型X射线衍射仪(XRD)进行相组成的鉴别.

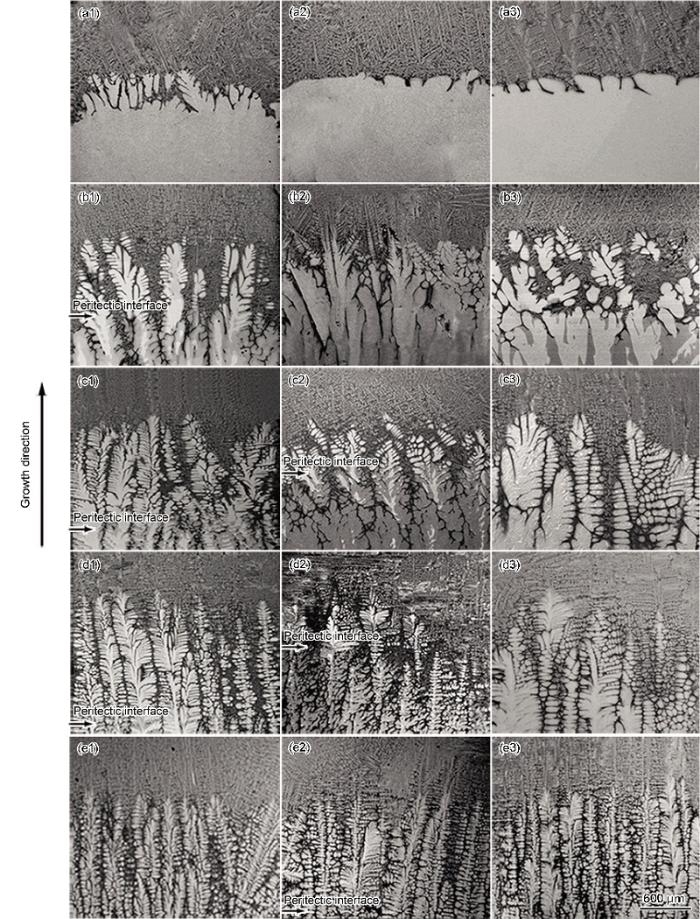

2.1.1 固/液界面形貌 图1显示了定向凝固Ti-46Al合金不同生长速率和Nb含量下的固/液界面形态. 可见, 随着生长速率的增加, 固/液界面发生了平界面-胞状界面-枝晶界面形态的转变. 当生长速率为2和3 μm/s时, 淬火界面分别为浅胞状界面和胞状-枝晶混合界面生长, 如图1a1~a3和b1~b3所示. 当生长速率较高时(≥5 μm/s), 固/液界面为发达的枝晶生长, 并且随着生长速率的增加枝晶间距逐渐减小, 如图1c1~c3, d1~d3和e1~e3所示. 在枝晶生长阶段, 枝晶的二次枝晶臂生长方向严格地垂直于一次枝晶臂方向, 根据TiAl合金中初生相枝晶的对称性, 可以判断3种成分合金的初生相为bcc结构的 b相.

除此之外, 在较高的生长速率(≥3 μm/s), 定向凝固Ti-46Al-8Nb合金固/液界面处发生了具有L+ b→ a的包晶反应, 随着生长速率的增加, 包晶反应界面逐渐远离淬火界面, 如图1b1~d1中箭头所示. 在三相混合区, 包晶 a相包裹初生 b相形核, 初生 b相逐渐溶解, 包晶 a相长大. 包晶反应的发生主要是由于初生 b相的生长使得Al在枝晶间液相中富集, 当Al含量满足包晶 a相形核条件, 包晶 a相依附于初生 b相上形核从而发生包晶反应. 以上结果表明, 生长速率的增加能够引起溶质富集程度的变化, 使相变过程由具有完全 b相凝固转变为具有包晶反应的凝固过程. 值得注意的是, 在含9%Nb的合金中, 包晶反应在生长速率大于10 μm/s时发生, 如图1c2~e2中箭头所示. 显示溶质Nb的增加稳定了具有 b相的凝固过程, 推迟了包晶反应的发生. 当Nb含量达到10%时, 在淬火界面处未发现包晶反应的发生, 在生长速率范围内该成分合金为完全 b相凝固,如图1a3~e3所示. 以上结果可以说明, Nb的添加会扩大TiAl合金相图中 b相区的面积, 使其向高Al含量方向移动, 从而促进了具有完全 b相的凝固过程, 这与已得的TiAl-Nb相图结果[15]一致.

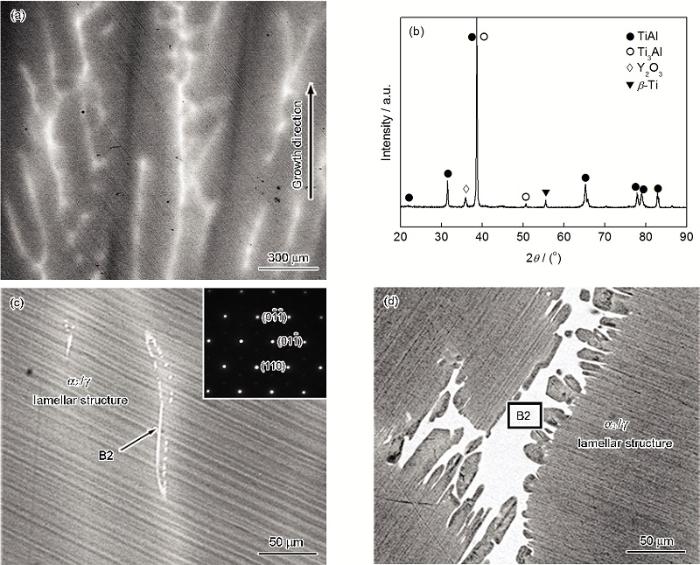

2.1.2 相组成 图2显示了定向凝固Ti-46Al-Nb合金典型的微观组织及其相组成. 可见, 最终组织中层片组织呈45°或平行于生长方向, 这是由具有领先 b相的凝固过程决定的. TiAl合金中最终层片组织与领先 b相存在着特定的取向关系: {110} b//(0001) a//{111} g, <111> b//<11

| Fig.2 Microstructure (a), XRD spectrum (b) and the characteristics of B2 phase distribution (c, d) in directionally solidified Ti-46Al-Nb alloy (Inset in Fig.2c shows SAED pattern of B2 phase)图2 定向凝固Ti-46Al-Nb合金显微组织、XRD谱及B2相分布特征 |

表1显示了定向凝固Ti-46Al-8Nb合金最终组织中组成相的成分分析结果. 可见, g相中富Al富Nb, 而 a2相中贫Al贫Nb, 这是由溶质Al和Nb元素在层片组织中溶质分配系数不同所决定的. 同时可以看出, B2相具有较高的Nb含量和较低的Al含量. 可见, B2相的形成需要在定向凝固TiAl-Nb合金中具有Nb的较高富集, 因此, 详细考察相变过程中溶质元素的偏析情况有助于对B2相形成的理解.

| Table 1 Chemical compositions of the different phases in directionally solidified Ti-46Al-8Nb alloy (atomic fraction / %) 表1 定向凝固Ti-46Al-8Nb合金中组成相的成分分析 |

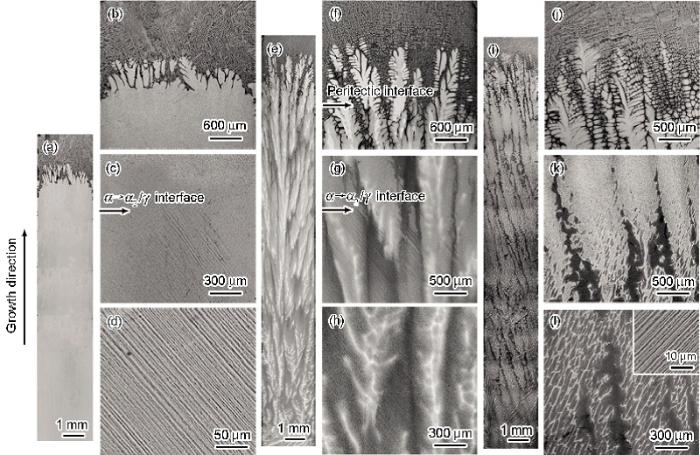

2.1.3 相变路径 图3显示了定向凝固Ti-46Al-Nb合金在不同生长速率和Nb含量下的宏观组织以及相应的微观组织. 图3a为定向凝固Ti-46Al-8Nb合金在生长速率为2 μm/s时的宏观组织. 可以看出, 在定向凝固区内溶质分布均匀无明显偏析. 从图3b的微观组织可以看出, 固/液界面为初生 b相的深胞状生长. 随着相变过程的进行, 在微观组织中出现了层片组织的析出界面, 如图3c中箭头所示. 最终获得了与生长方向呈45°的层片组织, 同时也说明该生长速率下合金的初生相为 b相(图3d). 由上述分析可知, Ti-46Al-8Nb合金在较低生长速率下(≤2 μm/s)的相变路径可以描述为:

| Fig.3 Longitudinal macrostructures and corresponding microstructures of directionally solidified Ti-46Al-Nb alloy with different Nb contents and growth rates(a) macrostructure of Ti-46Al-8Nb alloy, V=2 μm/s(b~d) microstructures of Ti-46Al-8Nb alloy, V=2 μm/s(e) macrostructure of Ti-46Al-8Nb alloy, V=3 μm/s(f~h) microstructures of Ti-46Al-8Nb alloy, V=3 μm/s(i) macrostructure of Ti-46Al-10Nb alloy, V=30 μm/s(j~l) microstructures of Ti-46Al-10Nb alloy, V=30 μm/s, inset in Fig.3l show the locally magnified image图3 定向凝固Ti-46Al-Nb合金在不同生长速率和Nb含量下的宏观组织以及相应的微观组织 |

当生长速率为3 μm/s时, 如图3e所示, 柱状晶沿着生长方向平行并列生长, 定向效果较好, 定向凝固区枝晶心部存在白亮的Nb的偏析区, 枝晶间存在灰色的Al的偏析区. 从相应的微观组织可以看出, 固/液界面为初生 b相的胞状和枝晶混合生长, 同时观察到存在着L+ b→ a的包晶反应, 如图3f箭头处所示. 包晶反应导致了严重的溶质偏析, 使得枝晶间Al以及枝晶心部Nb的富集程度增大, Nb的富集会促进残余 b相在室温下保持稳定生成B2相, 如图3h所示, 最终的微观组织中存在着 a2/ g和B2相的多相组织. a2/ g层片组织是由 a→ a+ g→ a2+ g转变过程形成的, 受初生 b相的影响, 层片取向与生长方向呈45°角, 如图3g和h所示. 由以上分析可得, 定向凝固Ti-46Al-8Nb合金在生长速率为3 μm/s时的相变路径为:

根据以上结果, 生长速率的增加使得完全 b相凝固转变为具有包晶反应的凝固过程, 相应的微观组织由 a2/ g层片组织转变为 a2/ g和B2相的多相组织, 结果显示生长速率的增加对应着较快的冷却速率可以促进TiAl合金相图的固液相线向低Al方向偏移, 并促进B2相的析出. 值得注意的是, 当Nb含量为10%同时生长速率为30 μm/s时, 固/液界面处未发现包晶反应的发生, 为完全 b相凝固过程, 如图3i~l所示. 随着相变过程的进行, a相优先从枝晶间富Al区域析出并进一步生长, 如图3k所示. 最终形成了大量篮网状B2相和 a2/ g层片(与生长方向呈45°角)的混合组织, 如图3l和插图所示. 由此, 可以得出定向凝固Ti-46Al-10Nb合金在生长速率为30 μm/s时的相变路径为:

可见, 与定向凝固Ti-46Al-8Nb合金相比, Nb含量的增加可以扩大TiAl合金相图中 b相区的面积, 从而推迟了TiAl-Nb合金中包晶反应的发生, 使得在生长速率范围内为完全 b相凝固. 同时Nb的富集可以促进大量B2相的析出, 使得完全 b相凝固过程中出现了 a2/ g层片和B2相的多相组织.

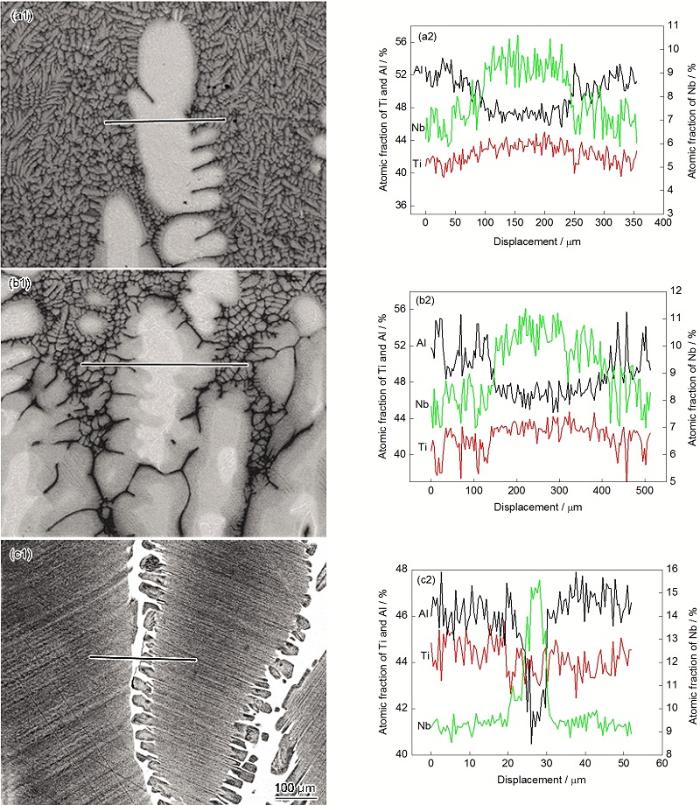

以上结果显示, Nb含量和生长速率的增加会改变TiAl-Nb合金的相变过程并形成复杂的多相组织, 该过程与溶质偏析情况密切相关. 图4显示了定向凝固Ti-46Al-8Nb合金不同相变过程中溶质元素的偏析特征和对应的线扫描EDS. 如图4a1和a2所示, 在具有bcc结构的初生 b相生长过程中, 枝晶干富Nb贫Al, 而在枝晶间富Al贫Nb, 初生 b相中溶质Nb的含量为9.51%, 而枝晶间Al的含量为52.25%. 因为该过程的溶质偏析在凝固过程中发生, 因此称为S型(solidification)偏析. 该过程的溶质偏析是由于溶质元素Nb和Al在 b相中的分配系数决定的. 初生 b相为贫Al相, 在生长过程中, 向枝晶间排出溶质Al, 同时在枝晶干富Nb. 同样, 在具有初生 a相凝固过程中, 也发生了S型偏析. 凝固过程中发生的溶质偏析受凝固条件的影响较为严重. Trivedi[23]指出, 枝晶端部的溶质浓度受成分过冷和界面能的双重作用, 生长速率的增加必将使成分过冷加剧, 凝固过程中溶质组元扩散能力下降, 使得溶质富集程度增加. 因此, 定向凝固TiAl-Nb合金中, 随着生长速率的增加, 枝晶间溶质Al的富集程度会逐渐增加. 在具有初生 b相的凝固过程中, 当液相中Al含量达到包晶反应所需溶质成分时, 此时初生 b相的凝固将会转变为具有L+ b→ a包晶反应的凝固过程.

图4b1和b2显示了定向凝固Ti-46Al-8Nb合金发生包晶反应时的显微组织以及相应的溶质成分分布. 包晶 a依附于初生 b相形核, 随着包晶反应L+ b→ a的进行, 包晶 a相长大, 而初生 b逐渐溶解. 在该过程中, 包晶 a相的生长将初生 b相与液相隔离后, 富Al包晶 a相的进一步生长需要溶质元素在液相与初生相之间扩散, 相变的驱动力依赖于包晶 a相中的浓度差[24]. 在溶质Al向包晶 a相扩散的同时, 枝晶干残余 b相中溶质Nb的含量逐渐增加. 成分曲线显示在枝晶干的残余 b相中富Nb贫Al, Nb的富集程度进一步增加(达到11.21%). 同样, 枝晶间液相中溶质Al和Nb的偏析程度较高, 各相间存在的浓度差促进了包晶反应进行. 但是在固相中溶质元素的扩散能力较差, 一般凝固条件下很难达到完全的包晶反应, 特别是在较高的生长速率下对应着较快的冷却速率, 只在初生 b相的表面存在较薄的包晶反应区. 然后随着相变过程的进行, 枝晶干残余的 b相会发生 b→ a转变.

图4c1和c2给出了定向凝固Ti-46Al-8Nb合金在 b→ a转变过程中的显微组织和溶质成分分布. a相在高温 b相中形核长大, 并最终转变为 a2/ g层片组织, 各层片团中的层片具有不同的取向, 说明在 b→ a的转变过程中形成了不同取向的 a相晶粒, 在层片团间存在着白亮的Nb的偏析区, 如图4c1所示. 成分曲线显示层片团内富Al贫Nb, 溶质分布较为均匀, 而在层片团间富Nb贫Al, 其中溶质Nb的成分能够达到15.23%. 该过程中溶质元素的偏析发生在 b→ a转变过程中, 由于析出的富Al的 a相与母相 b相具有不同的溶质成分, 母相内产生了浓度差, Al在向生长的 a相扩散的同时, Nb向相反的高温 b相方向扩散, 最终导致在层片团内富Al贫Nb而层片团界面上富Nb贫Al. 该过程在固态转变过程中发生, 溶质偏析程度主要受溶质原子的扩散速度、界面附近相间的浓度梯度以及饱和度的影响. 在L+ b→ a反应和 b→ a转变过程中, 由于 a相的生成引起Nb的富集, 该类溶质偏析称为 b型偏析.

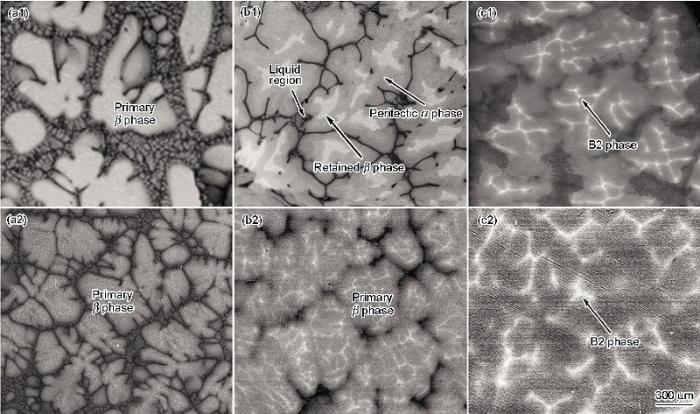

定向凝固TiAl-Nb合金中溶质元素存在多种偏析模式, 并严重影响着TiAl-Nb合金的相变过程和微观组织演化. 图5显示了上述不同相变过程(完全 b相凝固、包晶反应凝固过程)中溶质偏析情况及微观组织演化. 图5a1~c1显示了定向凝固Ti-46Al-8Nb合金在生长速率为5 μm/s时具有L+ b→ a包晶反应过程中不同阶段溶质元素偏析及微观组织变化情况. 如图5a1所示, 在凝固过程初期为初生 b相生长阶段(即L+ b区), 此时会发生S型偏析, 在枝晶间富Al而在枝晶干富Nb. 随着初生 b相的生长, 枝晶间富Al的程度逐渐增加, 当满足包晶反应时即发生L+ b→ a包晶反应. 如图5b1所示, 灰色的包晶 a相依附在白亮的初生 b相上生长, 枝晶心部为残余的 b相而枝晶间为富Al的液相区. 随着包晶反应的进行, 初生 b相以及枝晶间液相的体积分数逐渐减小, 枝晶心部残余 b相中富Nb贫Al的程度增加. 随着温度的进一步降低, 枝晶干残余 b相会发生 b→ a转变生成 a相, 此时溶质元素会发生 b型偏析, 在枝晶心部形成分散的网状Nb的富集区, 并促进了B2相的析出, 枝晶间区域被包晶 a相所占据, 该区域没有发现溶质Nb偏析, 如图5c1所示. 最终组织由 a2/ g层片组织与在枝晶心部集中分布的B2相组成. 由上述结果可以看出, 包晶反应造成了严重的溶质偏析, 容易引起大量B2相在枝晶心部的集中分布. 硬脆的B2相常被认为是室温下断裂的裂纹源, 同时降低高温强度, 因此包晶反应的发生以及B2相的集中分布可能造成最终组织以及力学性能的分散性, 因此, 在合金设计及凝固条件的选择时应该尽量避免包晶反应和大量B2相的形成.

图5a2~c2显示了定向凝固Ti-46Al-9Nb合金在生长速率为5 μm/s时具有完全 b相凝固过程中不同阶段溶质偏析及微观组织演化. 在初生 b相凝固过程中, S型偏析引起枝晶间Al的富集不足以促进包晶反应的发生, 随着相变过程的进行, 枝晶间液相逐渐消失, 初生 b相将会直接发生 b→ a转变, b型偏析使得Nb的偏析区主要分布在枝晶干, 如图5a2和b2所示. 随着相变过程的进行, 溶质的扩散作用使得枝晶间溶质Al的富集以及枝晶心部Nb的富集程度逐渐降低, 最终的层片组织中偏析程度较低, 存在着 a2/ g的层片组织以及均匀分布的B2相, 如图5c2所示. 与包晶反应过程相比, 完全 b相凝固过程中最终微观组织分布较为均匀, 溶质偏析程度较低. 因此, 在定向凝固TiAl-Nb合金中, 应该尽量选取低的生长速率以及适当的Nb含量, 从而避免严重的溶质偏析并获得较为均匀的组织.

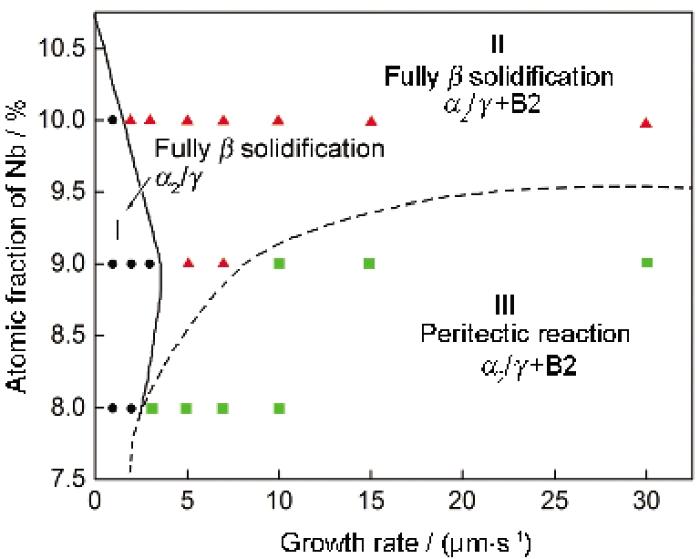

由以上分析可以得出, 定向凝固TiAl-Nb合金的相变过程以及微观组织随着生长速率和Nb含量的变化而发生改变, 并与溶质偏析情况密切相关. 图6显示了定向凝固Ti-46Al-Nb合金相变过程与微观组织选择图. 可以看出, 在较低的生长速率(≤3 μm/s)和较宽的Nb含量范围内, 可以获得完全 b相的凝固过程以及 a2/ g层片组织, 如图6中I区所示. 生长速率的增加能够促进B2相的析出, 在具有较高的Nb含量(≥9%Nb)对应着完全 b相的凝固过程中, 获得了具有 a2/ g层片和B2相的微观组织, 如图6中II区所示. 在具有较低Nb含量以及高的生长速率时, 获得了L+ b→ a包晶反应以及 a2/ g层片和B2相的多相组织, 如图6中III区所示.

生长速率和Nb含量变化对TiAl-Nb合金的相变过程和微观组织具有不同的影响. 生长速率的增加促进了TiAl合金中L+ b→ b转变线向低Al方向偏移, 从而使得完全 b相凝固转变为具有包晶反应的凝固过程. 该过程的主要作用是由于较高的生长速率使得溶质扩散能力降低, 导致了严重的S型偏析, 从而有利于促进L+ b→ a包晶反应的发生, 同时高的冷却速率有利于促进 b型偏析引起Nb的富集, 从而有利于B2相的析出. 该结果与Kim等[25]所获得的生长速率对TiAl合金二元相图的影响结果相一致. 溶质Nb为 b相稳定元素, 扩大了TiAl相图中的 b相区, 使得TiAl合金相图中 b相区的液相线和固相线向高Al方向移动, 从而有利于发生具有完全 b相的凝固过程. 同时溶质Nb的增加有利于Nb的富集从而促进B2相的析出. 该实验结果与Chen等[13]所获得的TiAl-(8, 10)Nb合金相图一致. 可以看出, Nb含量以及生长速率的增加对TiAl合金凝固过程具有相反作用, 并能同时促进多相组织( a2/ g层片和B2相)的形成, 从而造成了定向凝固TiAl-Nb合金中复杂的凝固过程和微观组织. 因此, 在制备更高使用温度TiAl-Nb合金时, 应该确定合适的Nb含量以及较低的冷却速率, 从而避免包晶反应的发生以及大量硬脆B2相的集中分布, 获得分布均匀、偏析程度较低的良好组织.

(1) 定向凝固TiAl-Nb合金中生长速率的增加使得固/液界面发生了平界面-胞状界面-枝晶界面转变, 并促进完全 b相凝固转变为具有L+ b→ a包晶反应凝固过程, 最终组织由 a2/ g层片组织转变为具有 a2/ g层片和B2相的多相组织. 溶质Nb对 b相具有稳定作用, 促进了完全 b相凝固过程的发生以及 a2/ g层片和B2相的多相组织的形成.

(2) 定向凝固TiAl-Nb合金中的S型和 b型偏析对相变过程和微观组织影响较大. S型偏析程度的提高有利于促进包晶反应的发生, 从而导致最终组织严重的溶质偏析以及大量B2相在枝晶心部的集中分布. b型偏析中溶质Nb在残余 b相中的富集是形成B2相的主要来源, Nb的富集程度直接决定了B2相的形态和尺寸.

(3) 生长速率和Nb含量的增加对TiAl-Nb合金的凝固过程具有相反作用, 并能同时促进多相组织( a2/ g层片和B2相)的形成. 在高Nb含量TiAl合金制备过程时, 应该选择合适的Nb含量以及较低的冷却速率, 从而避免包晶反应的发生以及大量硬脆B2相的集中分布, 获得组织分布均匀、偏析程度较低的良好组织.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|