王存宇, 男, 1979年生, 高级工程师, 博士

利用热变形和两步淬火配分(quenching and partitioning, Q&P)工艺的复合作用制备低碳合金钢试样, 设计不同的热变形温度, 研究加载(获得30%变形量)引起的应力和塑性变形对Q&P工艺下马氏体相变开始温度(Ms), 残余奥氏体含量和力学性能的影响. 结果表明, 与传统两步Q&P工艺相比, 复合作用下显微组织细化, 尤其是随着变形温度的降低细化更明显, 马氏体板条呈现弯曲形貌. 随着变形温度升高, Ms升高, 但马氏体转变量却有所下降, 其原因是应力引起的位错多在奥氏体母相晶界处出现, 成为马氏体相变优先形核的位置, 而一旦发生相变, 一定的塑性应变将提高晶内奥氏体的稳定性, 从而促进残余奥氏体含量增加. 复合作用下试样的力学性能也有所提高, 在650 ℃变形时试样的硬度最高, 而在750 ℃变形时试样的塑性最好.

A combined process of hot deformation with different deformation temperatures plus two step quenching and partitioning (Q&P) treatment was applied to low carbon alloyed steel. The effect of stress (30% plastic deformation) on the start temperature of martensite transformation (Ms), volume fraction of retained austenite and mechanical properties was analyzed. It found that comparing with specimen treated by conventional two-step Q&P process, the microstructure of steel treated by combined process was finer and finer with the decreasing hot deformation temperature, and the typical curved micromorphology of martensite exists. Moreover, the Ms of specimen treated by combined process is increased with the increasing of deformation temperature. The effect of stress on the Ms can be attributed to the effect of stress on the grain boundaries of austenitic parent phase, where a large amount of dislocation induced by the stress is prior to occur so as to promote formation of martensite. However, the stability of untransformed austenite was improved by the plastic deformation when matensite transformed so as to get the more retained austenite (the highest volume fraction of retained austenite obtained by combined process of hot deformation at 750 ℃ is 17.2%). Moreover, the mechanical properties were improved by the combined process, namely, the highest hardness of specimen were obtained when hot deformation at 650 ℃ and the highest plasticity were obtained when hot deformed at 750 ℃.

高强度淬火态马氏体钢很少在不回火的情况下直接使用[1,2], 传统淬火+回火(quenching and tempering, Q-T)工艺是常用的强韧化方法, 回火可以提高马氏体钢的塑性和韧性, 但也会导致强度和硬度水平大幅度降低[3,4]. 2003年, Speer等[5]针对马氏体钢最先提出了淬火+碳配分(quenching and partitioning, Q&P)工艺, 即通过先淬火至某一等温淬火温度(quenching temperature, QT, Ms>QT>Mf, Ms为马氏体相变开始温度, Mf为马氏体相变结束温度), 获得一部分马氏体组织, 再控制C从先形成马氏体向未转变奥氏体的配分, 最后淬火至室温, 得到主要由马氏体和富C的残余奥氏体组成的多相组织[6,7,8,9,10,11,12,13,14,15].

2009年, Speer和Matlock[16]提出了热轧之后直接进行Q&P工艺处理生产高性能热轧板的构想, Chandra等[17]以0.2C-2.0Mn-1.5Si-0.6Cr钢为研究对象, 热变形之后进行淬火配分工艺处理, 研究发现, 钢的屈服强度大于1100 MPa, 并且比传统热处理工艺样品具有更好的延展性和冲击韧性, 文献[18]和[19]也得到类似的结果. 可见, 热变形之后进行淬火配分处理对于钢板性能的提升已经得到了很好的研究证实. 因为Q&P工艺处理钢由一次淬火马氏体(产生于第一次淬火)、二次淬火马氏体(产生于第二次淬火)和残余奥氏体构成, 工艺处理中马氏体含量对于钢的显微组织变化和力学性能有着非常重要的作用.

1959年, Koistinen和Marburger[20]提出了变温条件下马氏体含量与Ms的变化关系:

式中,

1973年, Guimaraes和Shyne[21]将式(1)简化如下:

式中, 可以将式(1)中的 q可看成是常数0.011.

式(1)和(2)非常广泛地应用于各大主流冲压模拟软件中, 如LS-DYNA至今仍延用式(1)来求解汽车B柱等几何结构件上的马氏体含量, 在一定程度上能够反映马氏体相变特征. 但是, 上述公式的应用也存在很大的局限性, 一方面设定Ms为定值, 将马氏体含量仅依赖于温度变化, 而忽视了应力作用对Ms的影响; 另一方面, 软件中量化马氏体含量时没有考虑应力作用对马氏体转变速率的影响. 这些均导致模拟精度尚不能真实反映相变过程. 本工作以CrNi3Si2MoV钢为研究对象, 进行热变形+Q&P处理工艺, 研究形变相变耦合效应对马氏体相变机制、显微结构和力学性能等的影响, 解释加载引起的应力存在条件下Q&P处理低碳合金钢的相变行为特征.

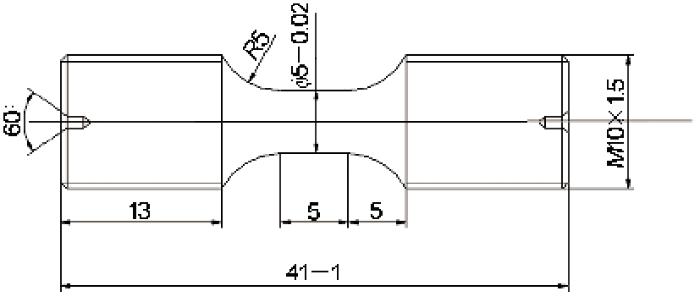

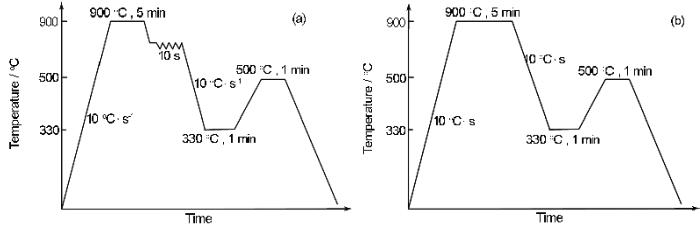

CrNi3Si2MoV钢的化学成分(质量分数, %)为: C 0.21, Si 1.75, Mn 0.29, Cr 1.03, Ni 2.86, Mo 0.31, V 0.08, Nb 0.049, S 0.0007, P 0.006, Fe余量. 采用膨胀法测得Ms为375 ℃, Mf为175 ℃. 试样尺寸为直径10 mm×80 mm的圆柱, 通过Gleeble 3800热模拟试验机设计2种处理方式, 如图1所示. 图1a为热变形+Q&P处理的耦合工艺: 试样先加热至900 ℃并保温5 min, 然后分别冷却至850, 750和650 ℃保温10 s, 再以1 s-1的应变速率压缩30%, 然后冷却至330 ℃保温1 min, 再升温到500 ℃保温1 min, 最后淬火到室温. 图1b 是传统的两步Q&P处理工艺. 实验采用的加热和冷却速率为10 ℃/s.

| Fig.1 Schematic of hot deformation and Q&P treatment process (Q&P—quenching and partitioning)(a) combined process(b) conventional two-step Q&P process图1 热变形+淬火配分(Q&P)处理的工艺流程 |

采用PHILIPS APD-10型X射线衍射仪(XRD, CoK a) 测量残余奥氏体量. 用线切割机将热压缩样品的变形部分沿轴向切开, 经机械研磨和抛光后, 用2% (体积分数)的硝酸酒精侵蚀, 用S-4300型场发射扫描电子显微镜(FE-SEM)和JEM-2010型透射电镜(TEM)进行显微组织观察. 将试样加工成长3.5 mm, 直径7.5 mm的小圆柱, 利用VL2000DX-SVF17SP&15FTC型高温激光共聚焦显微镜(HTLCM)对奥氏体化后淬火过程中的马氏体相变进行原位实验观察, 为了清楚地观察奥氏体晶界和马氏体转变过程, 试样首先加热到1300 ℃, 保温1 min, 然后以400 ℃/min的速率冷却至室温, 观察冷却时马氏体相变过程. 利用VH-5型Vickers硬度仪测试试样的硬度. 经Gleeble热模拟试验机处理过的样品, 加工成如图2所示的非标试样评价单轴拉伸性能.

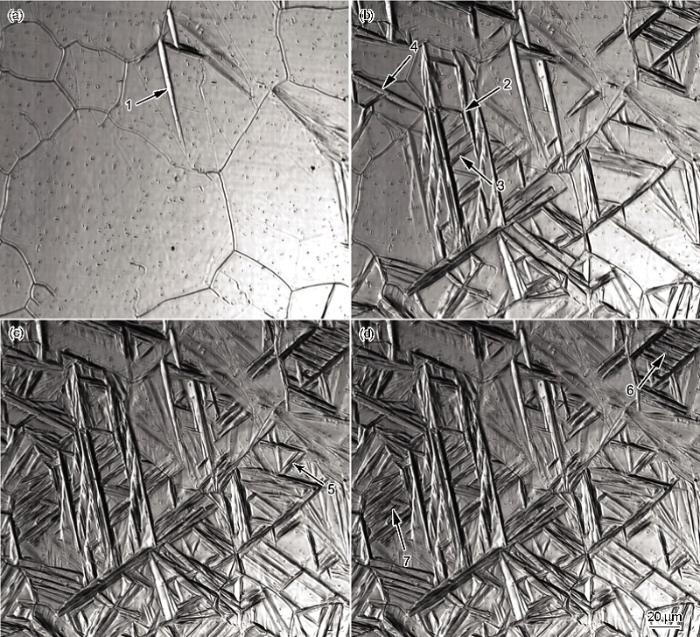

采用HTLCM对奥氏体降温过程中的马氏体相变过程进行原位观察, 结果如图3所示. 可见, 随着温度的降低, (1) 马氏体优先在奥氏体晶界形核并向晶内长大, 如图3a中箭头1所示, 贯穿整个晶粒, 还会促使相邻晶粒内的马氏体相变, 如图3b中箭头2所示; (2) 马氏体形核后与先形成的马氏体以一定的角度(60°或120°)向奥氏体内部生长, 如图3b中箭头3所示; (3) 马氏体在角隅处形核, 如图3b中箭头4所示. 马氏体相变属于变温相变, 马氏体量的增加不是依靠马氏体板条长度和厚度的增加, 而是随着温度的降低不断有新的马氏体板条成批次的形成. 新形成的马氏体板条与先形成的马氏体板条主要有3种机制: (1) 相邻且平行, 如图3c中箭头5所示; (2) 不相邻但平行, 如图3d中箭头6所示; (3) 近似平行, 如图3d中箭头7所示. 从图3还可以发现, 淬火过程中, 马氏体的形成不是均匀分布, 而是在某些区域呈批次增加, 将未转变奥氏体不断分割成尺寸不同的若干区域, 呈现出组织不均匀特征. 研究表明, 这种组织不均匀为Q&P工艺处理钢获得更多的残余奥氏体起到了积极作用.

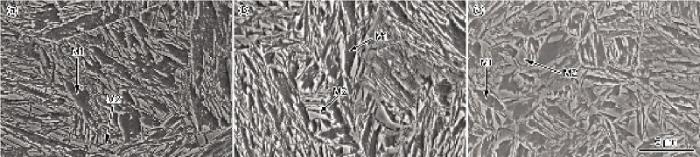

2.2.1 微观组织 图4为奥氏体化后的试样分别经过650和750 ℃的热变形+Q&P工艺以及传统的两步Q&P工艺处理后显微组织的SEM像. 可以看出, 经过不同工艺处理后各试样除板条马氏体以外, 还存在尺寸为1~3 μm的条块状组织, 这些组织较难腐蚀. 研究[22]表明, 其中被腐蚀掉的为Q&P工艺中形成的一次淬火马氏体(M1, 图4a), 由于其在配分过程中将发生回火, 较容易被腐蚀; 而条块状形貌组织为二次淬火马氏体(M2, 图4a), 形成于第二次淬火过程中, 由于其是淬火态而不易被腐蚀. 用IPWin60C软件统计分析了微观组织中二次淬火马氏体的平均尺寸, 结果显示, 与传统Q&P工艺处理的样品的0.179 μm (图4c)相比, 热变形+Q&P工艺处理的样品中分别细化到0.157 μm (图4a)和0.169 μm (图4b), 尺寸明显细化.

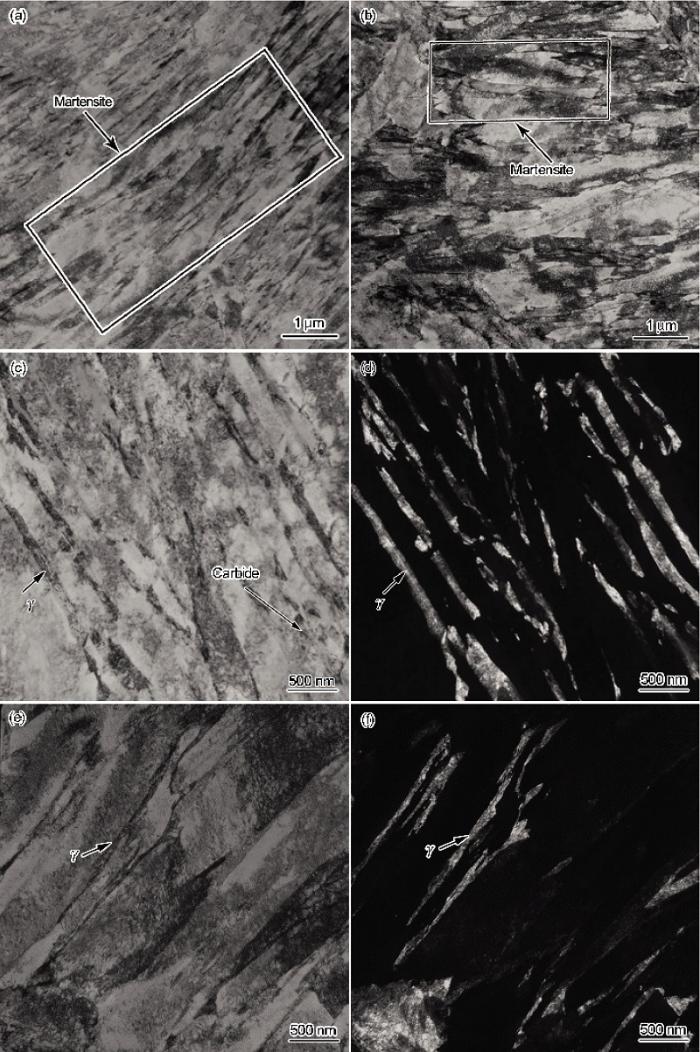

不同温度热变形+Q&P处理和传统Q&P处理后样品的TEM像如图5所示. 可以看出, 不同实验条件下, 钢的显微组织主要由细化的板条马氏体(M), 薄膜状残余奥氏体( g)和细小碳化物构成. 变形后的过冷奥氏体母相在后续Q&P工艺处理过程中发生了马氏体转变, 但仍保留着变形组织特征, 如图5a和b方框区域所示的具有弯曲形状特征的马氏体板条形貌, 这种形变组织特征随变形温度的降低而更加明显, 而这种现象在传统Q&P工艺处理的样品中不存在. 不同工艺处理样品中残余奥氏体主要以薄膜状形式存在, 宽度小于100 nm.

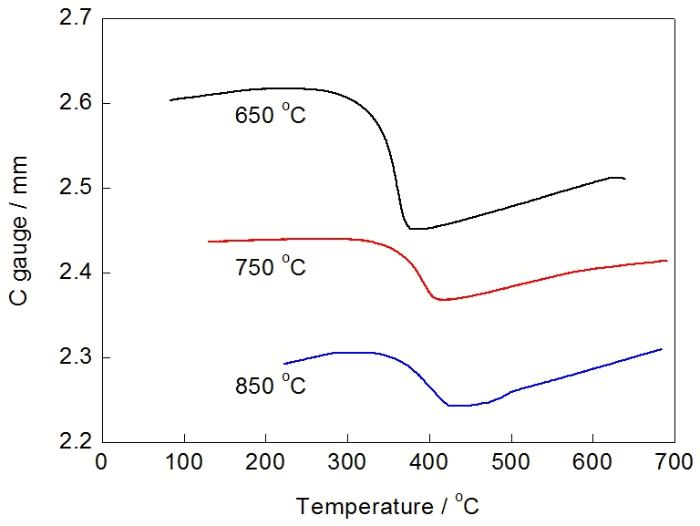

2.2.2 Ms和残余奥氏体含量 关于加载引起的应力对马氏体相变的影响, Olson和Cohen[23]以及徐祖耀[24]相继提出了应力对合金的非扩散型相变的诱发或抑制作用. 实际上, 应力对Ms的作用可以归结为应力对奥氏体母相 晶界的作用[17]. 图3a显示了马氏体主要在奥氏体母相晶界处优先形核, 因此, 应力引起的形变量不太大时, 由其引起的集中在奥氏体母相的大量位错将是诱发相变、提高Ms的主要来源. 不同热变形温度(30%变形量)+Q&P工艺的复合作用下, 试样径向体积随温度的变化曲线如图6所示. 利用膨胀仪测得该钢的Ms为375 ℃, 而图6中显示出当应力(30%形变量)存在时, Ms有所升高, 并且随着热变形温度的升高, 试样的Ms升高, 即热变形温度为650, 750和850 ℃的Ms分别为395, 410和421 ℃. 可见, 该实验条件下的热变形能够促进马氏体相变, 其应力与Ms存在一定的影响关系. 另外, 随热变形温度升高, 试样的膨胀量变小, 即相应地发生爆发式相变的趋势减小, 其原因是虽然热变形促使Ms升高, 但变形温度较高时, 将发生部分再结晶现象, 再结晶晶粒分布在原奥氏体晶界处, 消耗了热变形产生的位错, 使得晶界处马氏体优先形核的数目有所减少.

| Fig.6 Effect of deformation temperature on start temperature of martensite transformation Ms图6 热变形温度对马氏体相变开始温度Ms的影响 |

XRD测试结果表明, 传统Q&P工艺处理样品的残余奥氏体量为14.0%, 相比之下, 热变形+Q&P工艺获得了更多的残余奥氏体, 其中650, 750和850 ℃变形+Q&P处理分别获得14.3%, 17.2%和16.4%的残余奥氏体. 可见, 热变形+Q&P工艺处理后的试样显微结构中有更多的残余奥氏体. 结合图6可知, 尽管在750和850 ℃变形后Ms比650 ℃变形的高, 即马氏体相变因应力作用提前发生, 但因其残余奥氏体含量更多, 使得马氏体相变转化率有所减小.

刘春成等[25]提出, 相变前加载引起的应力作用将使晶粒间光滑平整的晶界形态变成不规则的波纹状, 从而在晶界处局部产生了较高晶界能的小区域, 这将作为马氏体相变优先形核的地点, 从而对Ms产生影响, 这与本工作的实验现象相吻合. 另外, 一旦发生塑性变形, 伴随着晶界形核逐渐耗尽, 也就是说, 有利于形核的地点很快就会被消耗, 其相应的塑性应变能够提高晶内母相奥氏体的屈服强度, 而马氏体相变属于切变型, 母相强度的提高会阻碍切变过程的实现, 相当于增加了相变的阻力, 反而降低了马氏体相变速率和相变转化率, 使母相更加稳定, 即出现了机械稳定化, 因此, 虽然750和850 ℃热变形+Q&P工艺复合作用后Ms有所提高, 但相变前的塑性应变使得奥氏体母相稳定性也明显提高, 导致残余奥氏体量的增加.

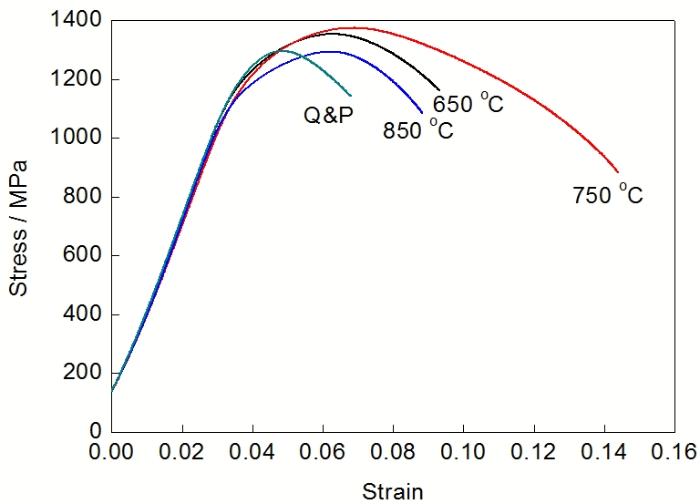

2.2.3 力学性能 测试结果表明, 不同条件下试样的硬度分别为395 HV (Q&P), 426 HV (650 ℃+Q&P), 412 HV (750 ℃+Q&P)和405 HV (850 ℃+Q&P). 与传统Q&P工艺相比, 热变形+Q&P工艺处理的试样具有更高的硬度, 随变形温度的降低, 热变形+Q&P工艺处理试样的硬度也逐渐升高. 用非标试样表征的单轴拉伸曲线如图7所示. 可见, 与传统Q&P工艺相比, 热变形+Q&P工艺处理的试样不但强度有所提高, 而且延伸率也明显增大. 变形产生的大量位错在淬火过程中被马氏体继承, 以及变形导致的组织细化是导致强度提高的重要原因[26]; 热变形+Q&P工艺处理的试样较传统Q&P工艺获得了更多的残余奥氏体, 文献[22]研究结果表明, Q&P工艺处理钢的塑性随残余奥氏体量的增加呈线性增加, 残余奥氏体的相变诱发塑性(TRIP)效应是钢塑性提高的主要原因, 尤其是750 ℃变形+Q&P工艺处理的试样获得最大残余奥氏体量为17.2%, 其塑性水平也最高.

(1) 与传统两步Q&P工艺下制得的试样相比, 热变形(30%变形量)+Q&P工艺的复合作用下, 试样显微组织细化, 包括细化的马氏体板条和薄膜状的残余奥氏体, 组织细化随着变形温度的降低而更明显, 另外, 马氏体板条显示出典型的弯曲形貌特征.

(2) 复合作用时, 热变形温度升高促使马氏体相变开始温度Ms升高, 由于应力引起的位错将在奥氏体母相晶界处出现, 成为马氏体相变的优先形核位置. 然而一旦相变开始, 一定的塑性应变将提高晶内奥氏体的稳定性, 促进残余奥氏体量增加而使马氏体含量降低, 如750 ℃热变形时残余奥氏体量可达17.2%.

(3) 相对于传统Q&P工艺, 热变形+Q&P复合工艺可以作为一种获得更高强度、高塑性钢铁材料的制备方法.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|