周丽, 女, 1971年生, 教授

运用热-力耦合有限元法对SiCp/2009Al复合材料进行了热轧模拟, 研究了复杂应力状态下的轧制成型过程、温度场、变形场及应力场分布, 得到了轧制过程中表面和中心区域的温度、应力、应变以及应变率的变化曲线, 从而可以更好地理解复合材料的热轧机理. 模拟结果表明: 在轧制入口处, 最大主应力由压应力向拉应力转变, 与出口处变化规律相反. 在轧制稳定阶段, 变形区的最大主应力则以压应力为主; 轧板表面的热传递温降效应远大于摩擦温升效应, 而轧板中心温度主要由塑性变形温升效应控制; 此外, 在轧制入口和出口处, 应变率对流动应力的贡献起主导作用; 在轧板变形区, 轧板表面的流变应力主要由应变和温度决定, 但表面黏着区是由应变率控制; 轧板中心的流动应力在变形区主要受温度影响.

In this work, the hot rolling process of SiCp/2009Al composites is simulated using the fully coupled thermal-stress analysis in Abaqus/Explicit. By the investigation of formation process for rolling along with different fields of temperature, strain rate, strain and stress and their evolutionary history, the hot rolling mechanisms under complicated stress states is achieved. The results show that the maximum principal stress changes from compressive stress to tensile stress at the stage of rolling entrance and a reverse trend replaces it at the exit, and that the compressive stress is dominant in the deformation zone at the steady rolling stage. The temperature drop effect due to heat transfer is far greater than the temperature rise effect due to friction on the plate surface while the temperature rise is embodied in the center due to plastic deformation. Besides, the effect of strain rate on flow stress plays a leading role at the entrance and exit stage, and the flow stress on the plate surface in the deformation region is mainly determined by strain and temperature except the stick zone which is controlled by strain rate, however, the center flow stress in deformation is mainly affected by temperature.

与传统的金属材料相比, SiCp/Al复合材料具有高比强度和比刚度、低热膨胀系数、抗磨损及各向同性等突出优点, 还具有传统合金材料不可比拟的可设计性. 随着其制备加工工艺水平和性能的不断提高, SiCp/Al复合材料在航空航天、电子通信、汽车等国防和民用领域的应用日见广泛, 显示出广阔的应用前景和巨大的发展潜力[1,2,3]. 目前, SiCp/Al复合材料的制备方法主要有粉末冶金法、搅拌铸造法、挤压铸造法、喷射沉积法等[4,5,6]. 通常情况下为了改善复合材料的综合力学性能, 加工出成形工件后, 需要对其进行二次加工. 二次加工可以使复合材料基体合金的晶粒组织更加细化, 颗粒分布更均匀, 孔洞明显减少, 并使基体与颗粒的界面结合得到明显改善[7,8,9]. 由于大量硬脆SiC颗粒的存在, SiCp/Al复合材料的延伸率明显低于基体合金, 因此, 对SiCp/Al复合材料进行塑性加工的难度远高于传统金属材料.

轧制是常用的塑性加工手段之一, El-Sabbagh等[7]和Euh等[10]对SiCp/Al复合材料进行了轧制实验, 发现复合材料的边缘和表面极易产生裂纹. 有限元法可以真实地模拟材料复杂应力状态下的变形机理, 而塑性有限元法能够考虑复杂的材料本构模型, 目前已经成为一种较成熟的方法, 在精确计算轧制参数、提高轧制模型精度、优化轧制过程等方面发挥了重要的作用[11]. 文献[12~15]运用二维和三维有限元法对铝合金、钢材等金属材料的轧制过程进行模拟, 分析了轧制过程中应力、应变的变化以及温度场的分布形态. 阚盈等[16]对SiCp/Al复合材料冷轧过程进行了数值模拟, 结果表明, 轧制过程中变形不均匀引起的边部拉应力导致了对应区域微观结构的损伤断裂, 从而使复合材料板材产生边裂缺陷. 但迄今为止, 还未见文献运用有限元法对SiCp/Al复合材料的热轧过程进行系统的模拟. 此外, 目前对SiCp/Al复合材料流变行为的研究也主要以热压缩实验为基础[7,17,18], 此时材料应力状态相当于简单的单轴向应力, 但还未见复杂应力状态下引起流变行为的相关报道.

本工作运用热-力耦合有限元法对SiCp/2009Al复合材料进行轧制模拟, 通过对轧制过程温度场、变形场以及应力场的研究得到复合材料的轧制成型机理和温度、应变以及应力的变化规律, 进而了解真实轧制过程中的流变行为.

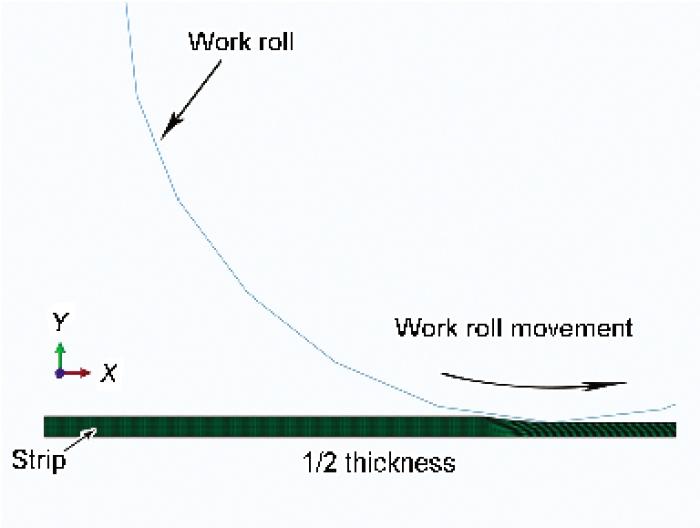

热轧数值模拟属于非线性热-力耦合问题, 分析耗时且容易触发数值奇异问题, 对于三维分析尤其严重. 由于轧制过程中展宽方向的变形量非常小, 因此可以将轧制过程简化为二维平面应变问题[12][19]. 本工作基于Abaqus/Explicit弹塑性热-力耦合分析法, 建立二维有限元模型. 轧板尺寸为500 mm×25 mm, 轧辊直径为520 mm. 因为模型自身具有对称性, 轧板采用1/2模型, 如图1所示. 为了减少初始瞬时冲击扰动, 使轧板的初始速度与轧辊初始接触点速度的水平方向分量相等. 模型采用缩减积分、沙漏控制的双线性四节点温度平面应变耦合四边形单元(CPE4RT).

当热轧温度较高时, 不仅会引起较大热应力, 材料微观组织变化对流动应力的影响也很显著, 因此本工作采用耦合精度最高的直接耦合方法, 其热传递方程采用显式向前差分时间积分法[20]:

式中,

求解过程中的机械响应通过带有集成质量矩阵的显式中心差分积分法得到[20,21], 其表达式如下:

式中,

向前差分和中心积分法都是显式的, 热传递和力学求解可以同时显式地耦合得到, 不需要任何迭代可以直接求出切线刚度矩阵.

图1中, 装配模型对称面上的位移约束和热流约束分别为:

式中, t为时间;

轧板和环境之间发生的热传递主要以热对流为主, 其表面热流可表示为:

式中, q为表面热流;

在轧板和轧辊接触面间的接触热传递同样由式(8)控制, 此时q为通过单位接触面积上点对点的热流,

模拟理想摩擦边界行为往往是很困难的, 本工作采用基于修正的罚刚度Coulomb摩擦定律[20]来表述轧辊和轧板接触面之间的机械作用:

式中,

在热力耦合分析中, 强烈的塑性变形和接触摩擦是产生内部热量的重要来源, 由摩擦引起能耗转化为热量的比例系数默认为1.0. 塑性能耗热源的比例系数默认为0.9.

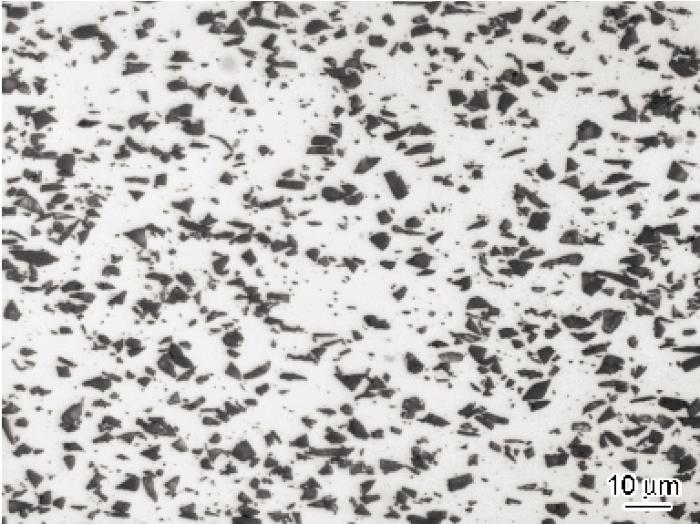

在本工作中, 由平均直径为29 μm的2009Al合金粉末和平均尺寸为7 μm的SiC颗粒通过机械搅拌法制备出体积分数为17%的SiCp/2009Al轧板复合材料, 微观组织如图2所示. 轧板视为热黏塑性材料, 由于复合材料板材的温度、应变以及应变速率都要经历较大的范围, 所以轧板的流动应力定义为温度、应变以及应变速率的函数. 本工作采取Arrhenius类型的双曲线方程及演化方程来描述复合材料的流变行为:

式中, Z为Zener-Hollomon参数; R为理想气体常数; Q为热激活能;

| Table 1 Thermo-physical properties of SiCp/2009Al composites[22,23] 表1 SiCp/2009Al复合材料热物理性能[22,23] |

将显式动态过程应用于轧制准静态问题时, 在其固有的时间尺度上分析是不切实际的, 且需要大量小的时间增量, 故需采取一些加速模拟的方法[24,25], 所以准静态分析的一个重要目的是在保持惯性力的影响不显著的前提下用最短的时间进行模拟. Abaqus/Explicit软件主要是通过稳定极限值的大小来控制总的增量步数, 进而控制模拟计算时间.

式中,

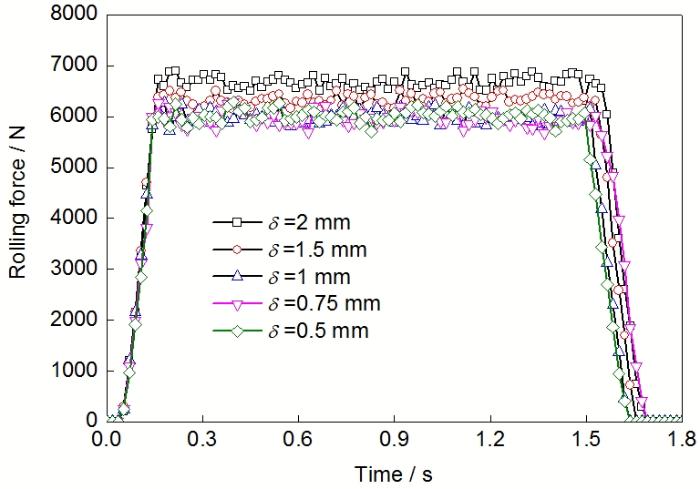

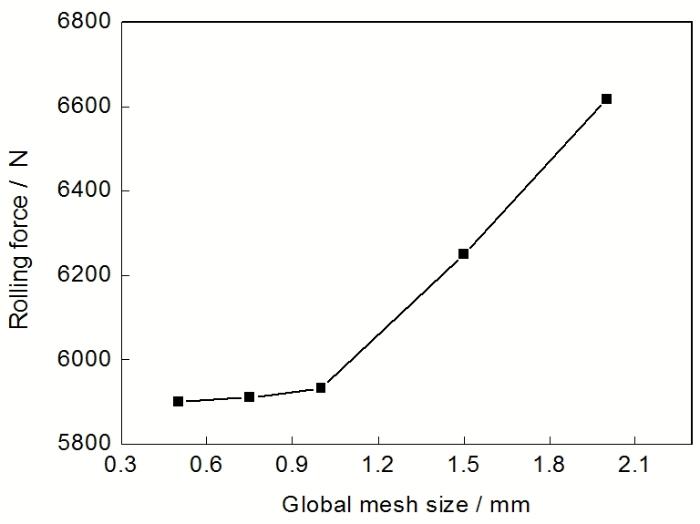

由式(13)知, 稳定极限值与最小单元尺寸成正比, 故合理的单元尺寸决定了仿真的可靠性. 图3所示为不同网格尺寸对应轧制力的变化. 在稳定轧制阶段, 当网格尺寸

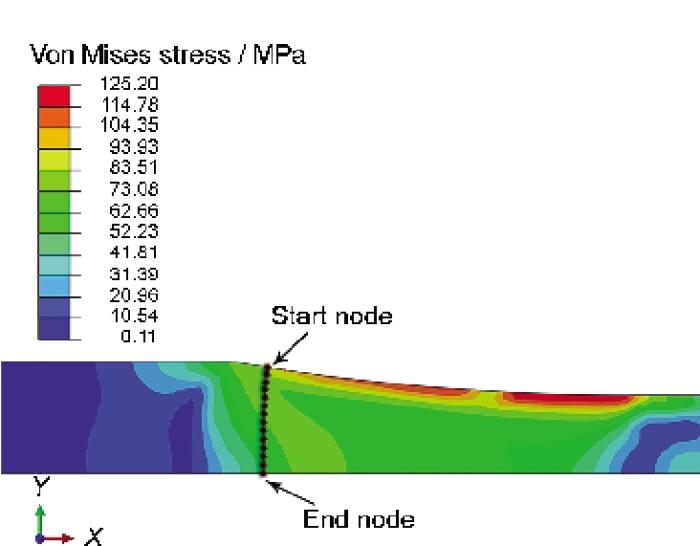

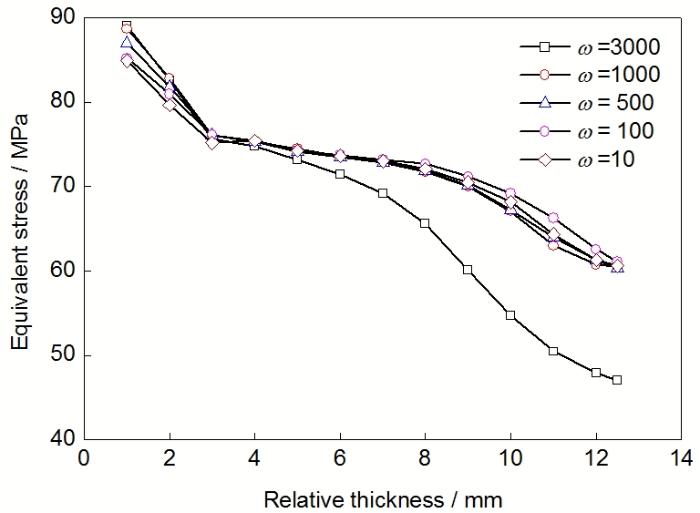

由式(15)可知, 当材料和网格密度一定时, 可以通过缩短时间周期和增大材料密度来减少增量步, 即提高加载速率和质量. 由于SiCp/2009Al复合材料是率相关材料, 当模型参数随应变率变化时, 若人为地提高加载速率会改变分析过程, 只有通过合理的质量缩放才能在既提高计算效率的同时又保证模拟的准确性. 如图5所示, 将轧板厚度方向上不同位置的等效应力作为质量缩放指标, 验证质量缩放对计算结果的影响. 图6显示了不同质量缩放系数对等效应力的影响. 可以看出, 质量缩放因子

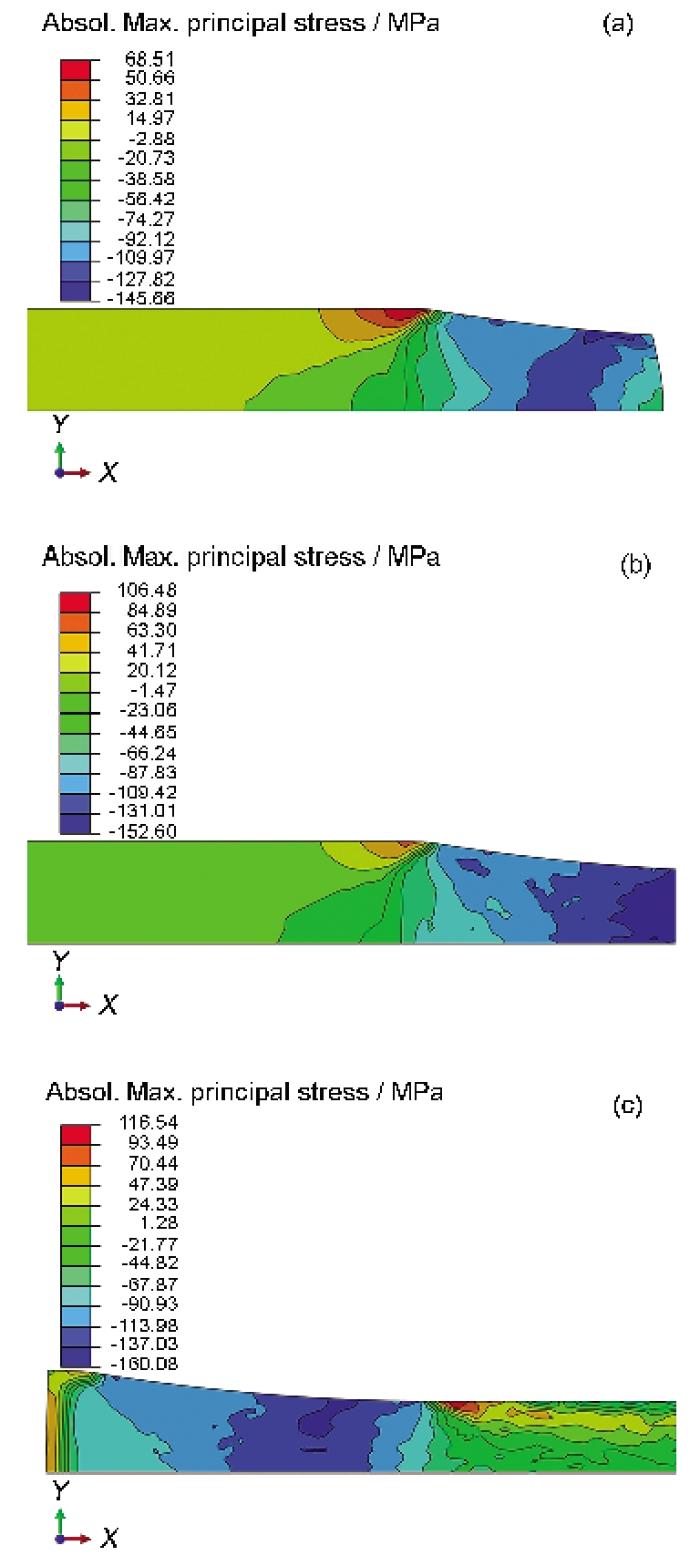

由SiCp/2009Al复合材料热压缩实验条件可知, 460 ℃时该复合材料容易变形[6]. 因此, 选取热轧初始温度为460 ℃, 轧制速率为500 mm/s, 压下量30%. 整个成型过程可用3个阶段来描述, 如图7所示. 图7a所示为轧板和轧辊之间的初始接触阶段: 随着轧板被咬入上下两轧辊的间隙, 轧辊和轧板之间的接触逐渐建立, 且形成一条与水平线近似45°斜角的高压带. 在变形区的前段, 最大主应力均为拉应力, 拉应力最大值为68.51 MPa. 相反, 在轧板的边缘及形成的高压带附近, 最大主应力为压应力. 当轧板咬入端完全被咬入且甩出上下轧辊的间隙时, 轧板应力分布和变形区的形状保持不变, 如图7b所示, 此时的状态称作轧制稳态阶段. 此时变形区几乎全部是压应力, 45°斜角高压位于轧辊中心的正下方, 其最大压应力也增加到152.60 MPa. 当变形区接近轧板的另一端时, 轧板开始逐渐被甩出轧辊间隙, 其应力分布和形状如图7c所示. 在轧板靠近边缘的中部表现为拉应力区域, 该区域随着轧制的进行逐渐和变形区前段的拉应力区域连接起来, 在轧板的尾部完全咬入轧辊间隙, 拉应力的区域逐渐移动到边缘直至消失. 因此, 在轧制过程的甩出阶段, 变形区中只存在压应力.

| Fig.7 Absolute maximum pricinpal stress distributions during rolling for SiCp/2009Al(a) initial contact stage(b) steady stage(c) thrown-out stage图7 SiCp/2009Al轧制成型过程中绝对最大主应力分布 |

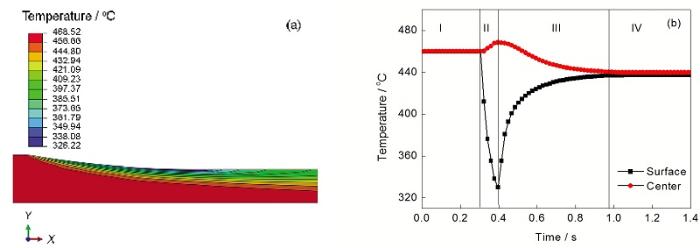

在轧制过程中, 温度场的分布主要取决于轧板和轧辊之间的热传递、摩擦和塑性变形生热以及轧板与环境的热交换. SiCp/2009Al复合材料轧制过程中的温度分布如图8所示. 图8a为温度场分布, 图8b为轧板同一竖直位置表面和中心的温度随时间变化曲线. 整个轧制过程的温度变化可分为4个阶段. 从I和IV阶段可以看出, 轧板和环境之间的热交换对温度的影响很小. 轧制过程中, 因为接触热传递引起的温度下降远远大于摩擦引起的温度升高, 轧板表面温度迅速降低至330 ℃, 如图8b中阶段II的黑色曲线所示. 由于内部塑性变形产生热, 轧板中心处的温度略微上升, 如图8b中阶段II红色曲线所示. 当每个横截面经过轧制后, 由于表面和中心较大的温度梯度作用, 使表面温度迅速上升, 中心温度逐渐下降, 如图8b中阶段III所示. 当轧制过程结束时, 整个轧板温度趋于一致, 约为440 ℃, 与初始温度(460 ℃)相比降低20 ℃.

由文献[13]可知, 单道次轧制的平均应变

式中, H0为轧制入口高度, H1为轧制出口高度, vr为轧制速度, R为轧辊直径.

对于本工作所选条件,

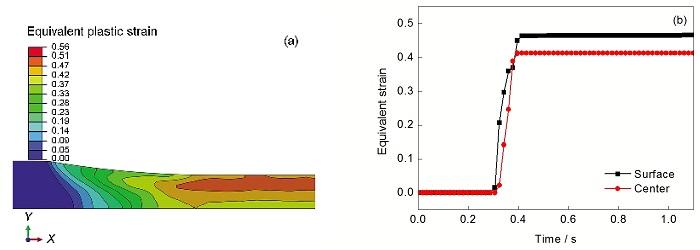

| Fig.9 Strain field distribution (a) and changes of surface and center equivalent strains with time (b)图9 轧制应变场及表面和中心应变随时间变化曲线 |

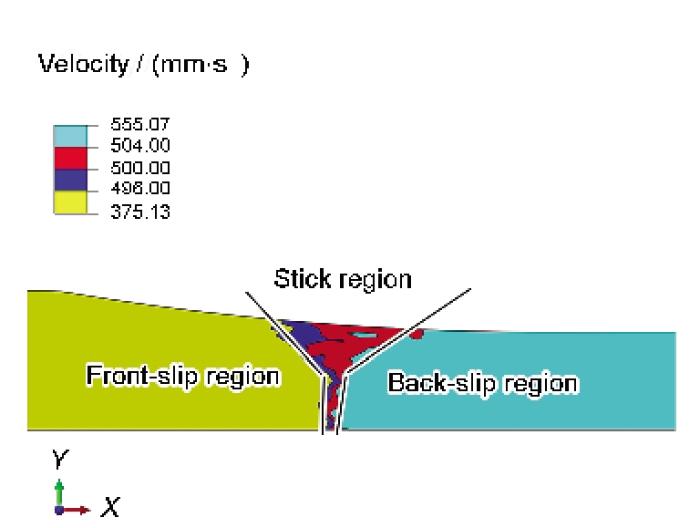

图10所示为轧制稳态阶段某一时刻的速度分布. 可见轧制过程中的轧板可分成3个区域, 即前滑移区、黏着区和后滑移区. 黏着区的速度与轧辊的速度相近, 约为500 mm/s, 此时, 在轧辊和轧板间没有相对速度产生. 轧板表面黏着区的宽度远远大于轧板中心处的宽度, 这进一步证明了图9b中应变曲线拐点的出现.

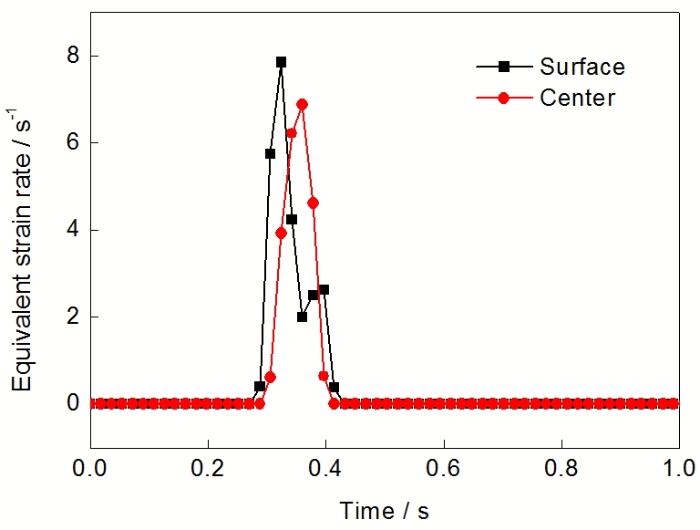

图11所示为轧制过程中表面和中心处的应变率随时间变化曲线, 从等效应变率的角度再次证明了黏着区理论. 当表面节点移动到前滑移区时, 该点的等效应变率急剧上升; 随后, 当该点移动到黏着区, 等效应变率的也迅速降低到2 s-1; 最后当该表面点移动到后滑移区, 等效应变率又略有上升. 此外, 从图11中还可看出, 中心点等效应变率曲线只有一个峰值, 意味着当中心点进入和退出变形区时, 其等效应变率迅速增加然后逐渐降低.

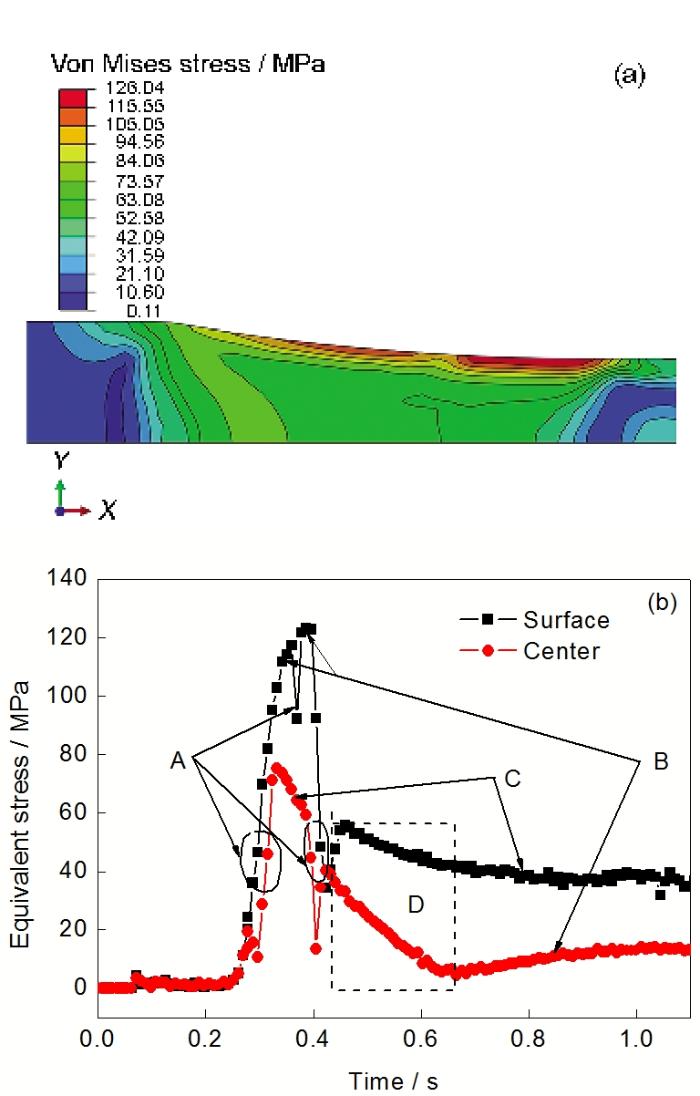

图12为轧板变形区等效应力云图以及表面和中心点等效应力随时间变化曲线. 从图12a中可以看出, 轧制过程中的等效应力分布也是极不均匀的, 轧板表面等效应力明显高于中心处等效应力, 且轧板表面和中心在轧制过后存在一个固定的残余应力差, 如图12b所示. 由Arrhenius本构方程可知, 等效应力主要由应变、应变率和温度3个参数共同决定. 在图12b中, 可以得到各因素在各阶段对等效应力的贡献作用. 在曲线位置A处, 应变率的影响起主要作用, 在变形区入口和出口处, 等效应力分别急剧上升和下降. 此外, 在轧板表面等效应力较高阶段的中部出现了部分相对低点的值(图12a), 这也是由于图10中的黏着区的影响而引起等效应力的突降. 在曲线B和C处, 温度占主导作用. 变形区中心点的应力随温度的升高而降低, 表面的应力随温度的降低而增加. 当所选横截面远离变形区后, 等效应力的变化正好表现出相反的趋势. 在区域D, 由于各因素相互作用的复杂影响, 所选截面的等效应力表现为先增加后降低的趋势.

(1) SiCp/Al复合材料的轧制成型过程可以分为3个阶段: 咬入阶段、稳态阶段和甩出阶段. 轧板咬入端的最大主应力变化规律是由压应力向拉应力转变, 而轧板甩出端相反. 在轧制稳定阶段, 变形区的最大主应力以压应力为主, 且形成一条与水平线近似45°斜角的高压带, 变形区前后端则以拉应力为主.

(2) 在轧制变形区, 轧板表面的热传递温降效应远大于摩擦温升效应, 而轧板中心温度主要由塑性变形温升效应控制. 最终, 表面和中心温度趋于一致, 轧板整体表现为温降特征.

(3) 在轧制入口和出口处, 应变率对流动应力的影响占主导作用. 在轧制变形区, 轧板表面的流变应力主要由应变和温度决定, 但表面黏着区的流动应力由应变率控制. 轧板中心的流动应力在变形区主要受温度影响.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|