宋梦华, 男, 1983年生, 博士生

采用激光立体成形制备了层数逐渐增加的块状试样, 分析了零件竖直外侧壁向内倾斜的原因. 基于利用粉末累积高度重构单道熔覆层横截面轮廓的方法, 构建了描述竖直外侧壁轮廓逐层演化的分析模型. 利用该模型重构了不同单道熔覆层宽高比和激光束有效作用范围下的竖直外侧壁轮廓, 并分析了2者的影响. 结果表明, 逐层叠加过程中, 已沉积的熔覆层将影响之后熔覆层的形成; 由于单道熔覆层的横截面为弧形, 其与激光束相交形成的边界熔池将向零件内部收缩, 从而引起边界单道熔覆层向内收缩及竖直外侧壁向内侧倾斜; 随沉积高度增加, 倾斜程度减小并趋于消失. 初始单道熔覆层宽度一定时, 减小激光束有效作用范围有利于外侧壁趋于竖直但却增大其偏离量; 单道熔覆层宽高比对外侧壁的影响几乎可以忽略.

The vertical outside wall is prone to incline inward in laser solid forming, which will deteriorate the dimension precision and processing stability. For solving this problem, samples with different amount of deposited layers were prepared and the variation of boundary single-track clad shape and formation of vertical outside wall inclining inward were investigated. Based on the method of constructing cross-section profile of the single-track clad by height of powders accumulated in molten pool, an analytical model was developed to describe the evolution of vertical outside wall during multilayer superimposition. A series of vertical outside walls under different width/height ratios and critical defocus distance were constructed with this model to investigate their influence. Results indicate that the deposited single-track clad will influence the formation of single-track clad under depositing. Due to the arc-like cross-section profile of single-track clad, the molten pool will shrink inward, which leads the outer edge of boundary single-track clad to shrink inward then the vertical outside wall to incline inward. However, this incline will decrease with the increase of deposited height. For the initial single-track clad with fixed width, decreasing critical defocus distance can decrease the inward incline but increase the offset from the preset dimension. The width/height ratio almost has no effect on outside wall.

激光立体成形(LSF)技术结合了快速原型的自由实体成形与同步送粉激光熔覆的高性能熔覆沉积技术特征, 是一种先进的数字化增材制造技术[1], 能够实现高性能金属零件的快速制造和修复, 已在航空、航天、能源和动力等多个领域获得应用[2,3,4,5,6,7,8,9,10]. 对于激光立体成形技术来说, 保证成形零件的几何精度以及加工过程的稳定性是其必须首先面对的一个重要目标. 激光立体成形技术通过单道熔覆层的横向搭接形成二维平面, 再通过多层叠加形成三维实体零件, 因此单道熔覆层的形成、道间以及层间搭接是影响成形精度的基本过程. 目前, 已有许多工作研究了功率、扫描速度、送粉率、光斑尺寸等工艺参数对单道熔覆层形状[11,12,13]、表面平整度的影响[14], 搭接率对表面质量的影响[1,15,16,17].

在逐层叠加过程中, 处于零件边界处的单道熔覆层形成了零件的外侧壁, 外侧壁轮廓的形状精度就反映了零件的几何精度. 当外侧壁轮廓形状偏离预设形状时, 不但会导致零件形状精度降低甚至会引起加工过程不稳定以及表面质量恶化等现象[18]. 根据不同的激光立体成形沉积路径, 零件外侧壁的形成可分为3类: (1) 由单道熔覆层端面组成; (2) 由单道熔覆层纵向外侧面组成; (3) 由单道熔覆层端面与纵向外侧面交替组合而成. Bi等[19]和Tan等[20]报道和分析了单道熔覆层2端坍塌以及由此造成的第一类外侧壁向内倾斜的现象. Zhu等[21]研究了激光束、粉末束的离焦量对成形零件顶部平整度以及加工过程稳定性的影响. 然而, 在实际激光立体成形过程中, 由熔覆层纵向外侧面所组成的第二类外侧壁向试样内部倾斜的现象也经常会遇到[19], 这种向内倾斜并由此引发的成形精度及加工稳定性恶化等问题在钢类零件的成形过程中尤为明显, 但其所涉及的相关机理研究还未见报道.

本工作针对激光立体成形过程中由单道熔覆层纵向外侧面组成的零件竖直外侧壁向内倾斜的现象, 研究了外侧壁的基本形成过程并分析了外侧壁向内倾斜的机理; 基于利用粉末累积高度重构单道熔覆层横截面轮廓的方法, 建立了描述竖直外侧壁演化过程的理论模型; 讨论了单道熔覆层宽高比及激光束有效作用范围对外侧壁演化的影响.

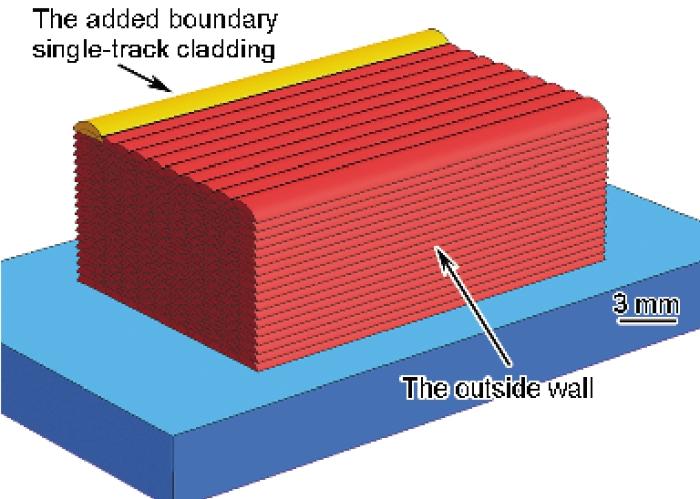

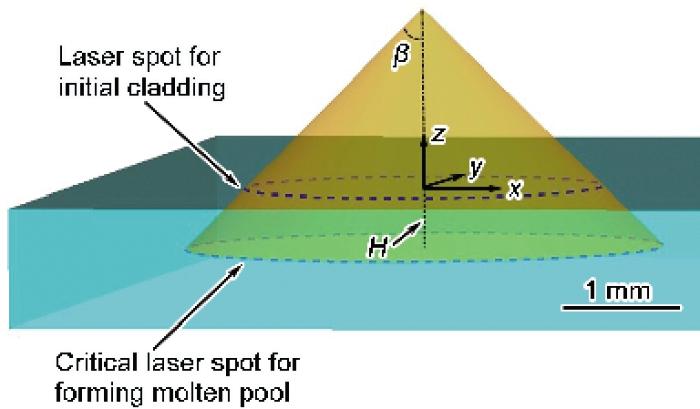

为研究竖直外侧壁的形成过程, 设计了层数逐渐增加的矩形横截面试样. 为了显示边界熔覆层的完整轮廓, 当预定层数沉积完毕后, 继续抬升一层并在第一道位置多沉积一道, 如图1所示.

实验在西北工业大学凝固技术国家重点实验室自主建立的LSF-VI型激光立体成形设备上完成. 该设备包括CO2连续激光器、五轴四联动数控工作台、高精度送粉器和气氛保护手套箱. 沉积材料为旋转电极法制备的2Cr13不锈钢粉末, 粉末尺寸为45~160 ?m, 化学成分(质量分数, %)为: C 0.24, Cr 12.47, Mn 0.6, Si 0.4, Ni 0.32, Fe余量. 基材选用约8 mm厚的2Cr13不锈钢板. 实验前, 粉末在真空烘粉箱内120 ℃下进行干燥处理, 以去除粉末内吸附的水分. 基材表面用砂纸打磨, 以去除表面的氧化层, 并用丙酮清洗干净. 成形工艺参数为: 激光功率2.8 kW, 扫描速度600 mm/min, 光斑直径约2 mm, 送粉率7.38 g/min, 搭接率45%, 纵向抬升量0.2 mm, 采用单向扫描沉积路径. 实验在Ar气保护气氛条件下进行, 实验过程中手套箱内的O2分压控制在10 Pa左右.

| Fig.1 Schematic of destination geometry of sample prepared by laser solid forming and vertical outside wall图1 激光立体成形制备试样的预设形状及竖直外侧壁示意图 |

实验结束后, 沿垂直于激光扫描方向截取试样横截面, 经镶嵌、打磨、抛光后, 在10% (质量分数)过硫酸铵水溶液中进行电解腐蚀, 电压6 V, 时间120 s. 利用OLS4000激光共聚焦显微镜观察试样的外侧壁及边界单道熔覆层形状特征.

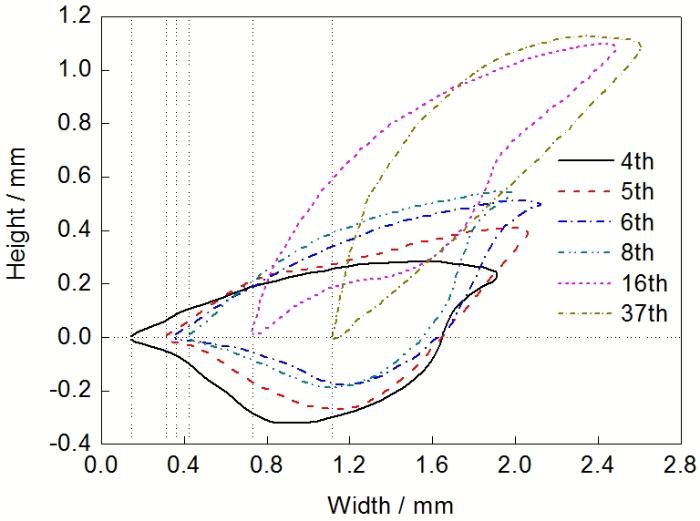

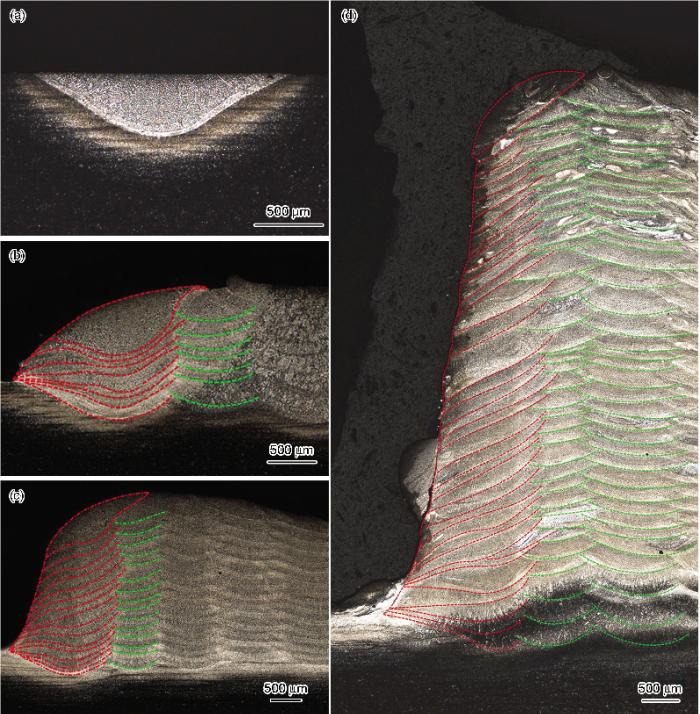

图2为单道, 7, 15和36层激光立体成形试样的横截面形貌. 可见, 随着沉积高度/层数的增加, 外侧壁并未形成预设的竖直形状, 而是向试样内部倾斜, 使得试样的横截面近似为梯形. 同时, 外侧壁向内倾斜的程度逐渐减小, 有趋于竖直的趋势. 单道熔覆层纵向外侧面所组成的外侧壁是由位于零件边界的单道熔覆层逐层叠加形成的, 因此外侧壁的形状由各边界单道熔覆层的形状决定. 根据金相特征所反映的固/液、固/气界面, 可以勾画出各边界单道熔覆层的横截面轮廓, 如图2b~d所示, 但是层间叠加使得只有顶部熔覆层的轮廓可以完全显现. 由于试样是在相同工艺参数下制备的, 因此各试样顶部额外沉积的单道熔覆层形状反映了成形过程中相应层数的边界单道熔覆层的形状. 测量各顶部额外沉积的单道熔覆层横截面轮廓, 结果如图3所示, 其中规定初始单道熔覆层外边缘为坐标原点, 图中各单道熔覆层左边缘的横坐标为其偏离原点的横向距离.

| Fig.2 Outside wall profiles of laser solid formed 2Cr13 stainless steel with single-track clad (a), 7 layers (b), 15 layers (c) and 36 layers (d)图2 不同层数激光立体成形2Cr13不锈钢的外侧壁轮廓 |

图2和3表明, 随着沉积高度/层数的增加, 边界单道熔覆层的形状在逐渐变化, 具体如下: (1) 外边缘逐渐向试样内收缩; (2) 横截面轮廓逐渐偏离以激光束中心轴线左右对称, 内边缘相对外边缘不断升高, 且不断向试样内部扩展; (3) 外半侧横截面轮廓由外向内的斜率逐渐增大, 即边界单道熔覆层外半侧逐渐变得陡峭. 由此可知, 边界单道熔覆层外边缘逐渐向内收缩, 当逐层叠加时, 便形成了逐渐向内倾斜的外侧壁. 而边界单道熔覆层外边缘逐层向内收缩并且收缩程度逐层减小的原因分析如下.

单道熔覆层的形成是粉末在熔池内累积、熔化并凝固固结成形的过程, 其形状取决于基底形状、粉末累积量以及变形. 激光立体成形过程中, 工艺参数确定时, 激光束的能量分布, 粉末束的粉末浓度分布是确定的, 但作为熔覆层载体的基底却并非一直保持初始基材的平面. 道间搭接及逐层叠加过程中, 已沉积的熔覆层将会成为之后熔覆层的基底, 基底形状的变化还会导致熔池形状的变化, 进而影响粉末累积量、变形等, 从而导致单道熔覆层形状的变化, 并最终影响成形零件的几何特征.

| Fig.4 Schematic of the influence of deposited boundary single-track clad on depositing clad during multilayer superimposition图4 逐层叠加过程中已沉积边界单道熔覆层对之后熔覆层形状影响的示意图 |

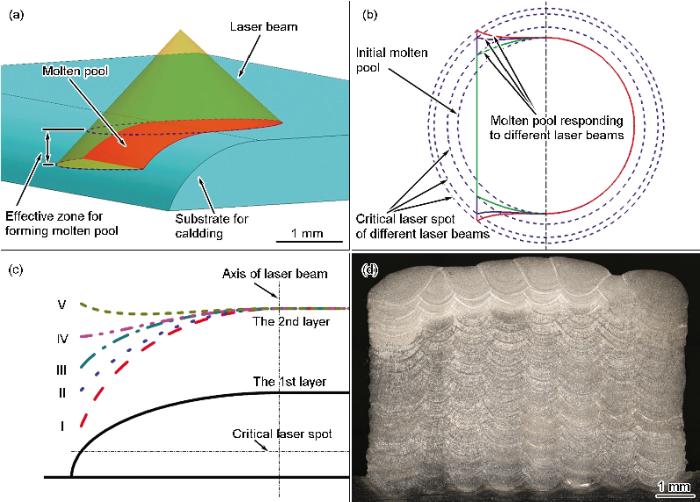

对于边界单道熔覆层, 逐层叠加过程中, 已沉积熔覆层作为基底对之后熔覆层形状的影响如图4所示. 首先, 单道熔覆层具有弧形外表面(这是由熔池内粉末累积高度的分布决定的), 从外向内逐渐升高(图4a). 以其为基底, 当前熔覆层的形状由该基底加上粉末累积高度决定, 因此基底的弧状特征将会改变当前熔覆层的形状. 其次, 熔池形状也会发生改变. 忽略热传输的影响, 熔池可认为是由有效作用范围内(满足形成熔池所需的临界能量密度)的激光束与基底的交线. 对于初始单道熔覆层, 基底为平面, 则熔池的形状为激光束与平面相交形成的圆形. 一般情况下, 激光束在基材位置的能量密度并非满足成形所需要的最小能量密度, 因此在基材位置之下一定范围内都能熔化基材形成熔池. 由于单道熔覆层的表面为弧形, 当沉积高度/层数增加后, 熔池的实际形状就如图4a中的截面所示. 假设道间及层间搭接均为理想情况, 即熔覆层道间的不平整度很小可近似为平面, 层间抬升量与熔覆层高度相等, 则实际熔池的投影如图4b中实线所示. 图4a和b表明, 即使对于理想搭接, 与初始平面基底情况相比, 当前熔池的外半侧(激光束中心轴线以外部分)发生了如下变化: (1) 当前熔池的外边缘(满足临界能量密度的光斑与基底外侧面的交线)相较于作为基底的边界单道熔覆层会向试样内部收缩; (2) 熔池的外边缘具有一定长度, 不再为零; (3)当激光束发散角较大时, 熔池投影由内向外呈“喇叭状”发散, 随发散角减小, 熔池投影逐渐趋近于初始熔池, 但总会大于初始熔池.

上述熔池的变化会导致边界单道熔覆层形状发生相应变化: (1) 外边缘向内收缩, 逐层叠加, 就会使外侧壁如图2所示向试样内部倾斜. (2) 由于熔池外边缘具有一定长度, 那么粉末累积高度在此边缘之外会突然降为零, 从而使边界单道熔覆层在外边缘处形成“台阶”, 实际情况中, 由于热传输及熔覆层变形的存在, “台阶”不会明显, 但会使熔覆层在外边缘处更加陡峭. (3) 忽略熔覆层固结成形前的变形, 当熔池投影趋近于初始熔池时, 当前熔池内的粉末累积高度与初始时趋于一致, 那么当前边界单道熔覆层轮廓就是初始单道熔覆层轮廓的整数倍叠加. 由于抬升量一般选为初始熔覆层层高(初始熔覆层横截面最高点的高度), 则当前边界单道熔覆层外半侧轮廓斜率会增大, 如图4c中I所示. 随着熔池投影变大, 熔池内粉末累积高度大于初始时高度, 当前熔覆层轮廓斜率会逐渐减小, 如图4c中II所示. 当熔池投影形状向“喇叭”状转变时, 外半侧熔池各处长度均接近于中心长度, 此时各处粉末累积高度接近于初始熔覆层层高, 那么当前熔覆层外半侧轮廓形状就趋近于初始熔覆层的形状, 如图4c中III所示. 当熔池投影由内向外呈“喇叭”状发散时, 熔池内各处粉末累积高度会超过初始熔覆层层高, 此时当前熔覆层轮廓的斜率会小于初始情况, 如图4c中IV所示. 当粉末累积高度远大于初始熔覆层层高时, 甚至会使得当前熔覆层外半侧轮廓由内向外逐渐升高, 与初始情况相反, 如图4c中V所示. 值得指出的是, 与I~V所示的情况相对应, 边界单道熔覆层外边缘的“台阶”会逐渐增加, 这将增大边界单道熔覆层液态阶段向外的流动变形, 从而促进外侧壁趋于竖直甚至向外扩展[18]. 如图4d所示, 试样的外侧壁在中下部基本不向内倾斜, 而在顶部已经明显向外扩展.

| Fig.5 Schematic of coordinate system and laser beam shape ( b—half divergent angle, H—distance of the maximum laser spot from initial substrate surface)图5 坐标系及激光束形状示意图 |

根据上述分析, 逐层叠加过程中, 具有弧状形状的熔覆层作为基底, 使得边界处熔池向内收缩, 从而导致边界单道熔覆层逐渐向内收缩. 实际情况中, 所用激光束的发散角非常小, 那么边界处熔池投影会趋近于初始熔池情况; 加之熔池外边缘具有一定长度, 粉末累积高度在边缘外会突降为零, 这些都会使边界单道熔覆层外半侧轮廓的斜率逐渐增大. 考虑到能够成形的临界激光光斑的抬升量一定, 其与熔覆层外半侧轮廓相交形成的熔池外边缘的向内收缩量也会逐渐减小, 从而外零件侧壁向内倾斜程度逐渐减小而趋于竖直.

基于上述分析, 基于利用粉末累积高度构建单道熔覆层横截面轮廓的方法[22,23,24]逐层构建边界单道熔覆层的外半侧横截面轮廓, 进而建立了描述零件竖直外侧壁横截面轮廓及其演化过程的分析模型.

为了模型形式的简化, 采取了如下约定和近似:

(1) 成形过程中, 基材位于激光束焦点下方;

(2) 采用线性光束近似, 即焦点以下激光束可认为是以焦点为顶点的圆锥, 且认为光斑内能量密度分布均匀;

(3) 激光立体成形过程中, 熔池尺寸通常与激光束直径相接近, 为此, 忽略热传输的影响, 认为熔池形状为有效作用范围内的激光束与基底的交线;

(4) 假设粉末束流内粉末浓度分布均匀, 且认为进入熔池范围内的粉末全部被捕获并熔化;

(5) 假设熔覆层道间为理想搭接情况, 那么除边界外半侧外, 熔覆层表面近似为平面;

(6) 沿沉积方向的抬升量等于初始熔覆层的层高;

(7) 忽略熔覆层液态阶段的流动变形.

如图5所示, 以初始基材表面为xoy所在平面, 沉积第一道熔覆层时激光束起始位置中心轴线与基材平面的交点为原点, 扫描方向为y轴方向, 建立坐标系.

设基材平面上的光斑半径即初始单道熔覆层的宽度为

式中,

根据理想搭接近似及抬升量为初始熔覆层层高的约定, 对于图1所示零件的横截面, 除左右2边界单道熔覆层外半侧外, 中间搭接部分近似为平面, 且左右边界单道熔覆层外半侧轮廓对称. 本工作只考虑左侧边界单道熔覆层的情况.

| Table 1 The parameters for reconstructing outside wall profiles 表1 外侧壁轮廓重构参数 |

| Fig.6 The constructed outside wall with H=0.3, R=3 (a), H=0.3, R=5 (b), H=0.3, R=7 (c), H=0.5, R=3 (d), H=0.5, R=5 (e), H=0.5, R=7 (f), H=0.9, R=3 (g), H=0.9, R=5 (h) and H=0.9, R=7 (i)图6 外侧壁轮廓重构结果 |

设粉末束流内每一点粉末浓度为

内半侧轮廓为:

式中,

当沉积第

式中,

考虑到第

由式(3), (4)和(6)可得第

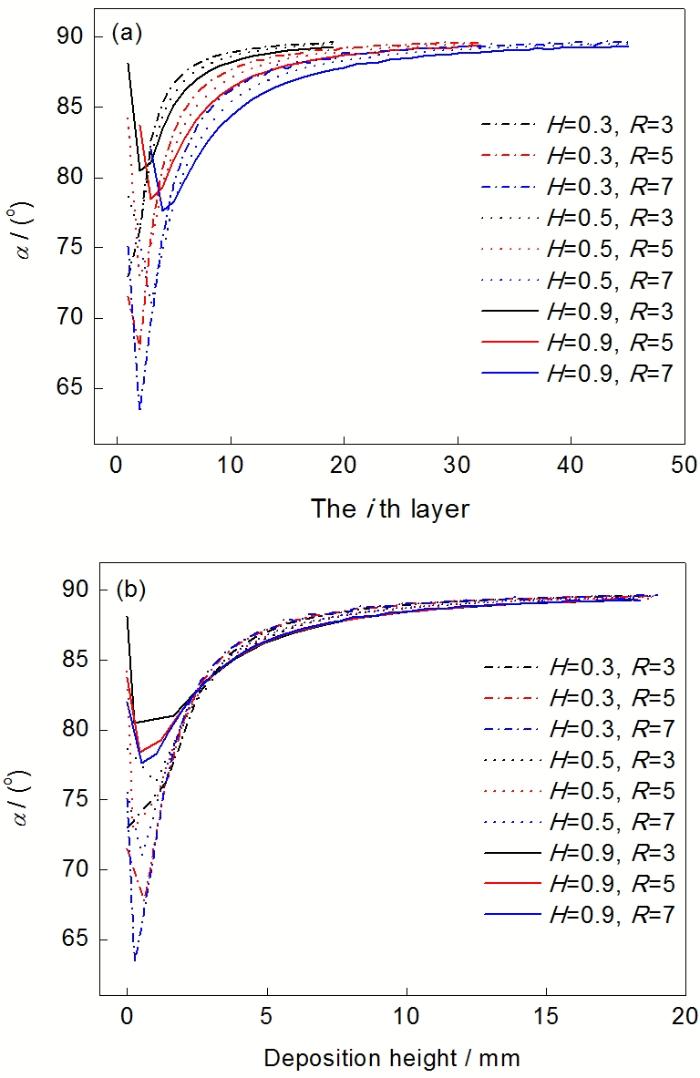

基于上述模型, 单道熔覆层形状、激光束发散角及有效作用范围直接决定边界单道熔覆层形状的演化, 工艺参数通过对上述方面的影响而起作用. 根据上述模型, 构建了不同初始单道熔覆层宽高比及激光束有效作用范围的竖直外侧壁, 所用参数列于表1, 其中R表示初始单道熔覆层宽高比. 计算结果如图6所示.

与实验结果对比表明, 模型与实验在以下几方面相符: (1) 边界单道熔覆层外边缘逐渐向内收缩, 并导致了外侧壁逐渐向内倾斜; (2) 随着沉积高度/层数的增加, 外侧壁向内倾斜程度逐渐减小并趋于消失; (3) 与初始单道熔覆层相比, 边界单道熔覆层的形状逐渐改变, 横截面轮廓由外向内的斜率逐渐增大. 这也验证了上述对竖直外侧壁向内倾斜原因的分析: 逐层叠加过程中, 已沉积的边界单道熔覆层作为后续熔覆层的基底, 其弧状外表面使得基底高度及熔池形状发生变化, 从而逐层影响后续熔覆层的形状, 进而影响外侧壁的形成.

然而激光立体成形过程中, 单道熔覆层的形成是一个复杂的过程, 模型在构建过程中做了一些简化, 这些简化对实际外侧壁的影响如下: (1) 将单道熔覆层的横截面轮廓等同于基底上的粉末累积, 忽略了熔覆层在固结成形前的变形. 液态熔覆层在外力作用下会发生变形, 偏离由粉末累积而形成的初始形状. Song等[18]指出, 在重力作用下, 边界单道熔覆层向外突出, 可以抵消外边缘向内收缩, 甚至使其向外扩展. 而当变形不大时, 如熔覆层宽高比较大、过热度不高时, 由粉末累积高度构建的熔覆层横截面轮廓将与实际情况相近. (2) 采用理想道间搭接, 零件内部熔覆层表面假设为水平面, 忽略了实际不平整表面的影响. 当搭接率选取不当时, 内部熔覆层表面会出现波浪状、甚至向一侧倾斜等多种情况[15,16,17], 这会使边界单道熔覆层的形成更加复杂. 如图3所示边界单道熔覆层内边缘相对外边缘逐渐升高应该是相邻内部熔覆层较高导致的. 但是搭接率的选取以获得尽可能平整的熔覆层为标准, 对于优化的工艺, 对模型的影响不大. (3) 采用了抬升量与熔覆层高增长量相等的理想条件, 此时激光束与熔覆层的相对位置关系固定. 然而实际过程中, 抬升量与熔覆层高的增长量间多数是不等的, 此时激光束与熔覆层间的相对位置不断变化, 从而会影响单道熔覆层的形状. 如图3显示熔覆层的右边缘逐渐向内部扩展, 应该与熔覆层增长量小于激光束抬升量, 使得激光束与熔覆层间距增加相关. (4) 简化了激光束能量分布、粉末束粉末浓度分布. 激光束成形光斑尺寸与离焦量并非线性变化, 同时激光的吸收率也受基体形貌的影响[25,26], 这些都会影响激光束有效作用范围的空间形状, 进而影响熔池的形状. 粉末束流内的粉末浓度在垂直轴线的平面内呈Gauss分布且随远离喷嘴而逐渐发散[26,27], 这会使得熔池中心的粉末累积高度更高而边缘的粉末累积高度更小.

| Fig.7 Schematic definition of the angle between two adjacent layers a and dimension offset Δf图7 层间夹角 a及尺寸偏离量Δf定义示意图 |

综上所述, 该模型描述了边界单道熔覆层作为基底影响后续边界单道熔覆层形状的基本物理过程, 由于对一些复杂因素做了简化, 模型会与实际结果有所偏差, 但能够基本反映边界单道熔覆层及外侧壁的逐层演化过程. 同时, 以该模型结果为基础, 考虑上述各因素的实际影响对结果进行修正, 也可用于研究各因素对零件几何特征演化的影响, 这需要进一步的工作.

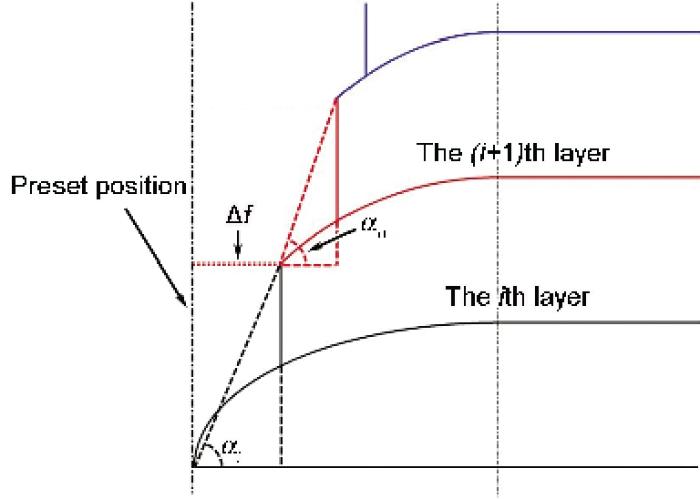

基于重构结果, 进一步研究了初始单道熔覆层形状以及激光有效作用范围对成形零件的形状和尺寸精度的影响. 按图7所示, 定义相邻层间夹角为 a, 各边界单道熔覆层外边缘与预设位置间的距离为各层的尺寸偏离量Δf, 以各边界单道熔覆层外边缘最高点的高度表示相应外侧壁轮廓的高度. a反映了外侧壁偏离竖直形状的程度以及零件加工过程的稳定性, 当 a趋于90°时, 说明外侧壁趋于竖直, 加工过程也趋于稳定; Δf反映了尺寸精度, 正值表示超出, 负值表示缩小, 偏离量绝对值越大, 零件偏离预设尺寸越大, 加工精度越差.

图8显示了层间夹角随层数、沉积高度的演变情况. 结果表明, 随着沉积层数/高度的增加, 竖直外侧壁轮廓会逐渐趋于竖直形状. 相同层数时, 宽高比越小, 激光束有效作用范围越小, 层间夹角越大; 相同沉积高度时, 宽高比对层间夹角的影响几乎可以忽略, 而激光束有效作用范围越小, 层间夹角越大. 图中显示的层间夹角在初始阶段先降低后升高的情况是由于临界成形光斑抬升高出原始基材平面时, 相邻层间的距离并非抬升量, 当该距离过小时, 就导致了初始相邻层间夹角较大.

| Fig.8 Variations of angle between adjacent layers with the cladding layer number (a) and deposition height (b)图8 层间夹角随层数和沉积高度的变化 |

图9显示了外侧壁偏离量随沉积层数/高度的演变. 可以看出, 随着沉积层数/高度的增加, 竖直外侧壁的尺寸偏离量为负值且逐渐减小, 而减小程度逐渐降低, 即竖直外侧壁向内收缩, 零件最终的尺寸会小于预设尺寸. 相同层数时, 宽高比越小, 激光束有效作用范围越小, 收缩程度越大; 相同高度时, 宽高比对偏离量的影响可以忽略, 激光束有效作用范围越小, 收缩程度越大. 初始沉积时, 有的情况下偏离量会出现正值, 是由于最大成形半径在抬升高出原始基材之前, 随着抬升进行, 与基材平面相交产生的熔池会逐渐增大; 当抬升高出基材平面后, 激光束就不再与基材平面相交, 而是与已存在的沉积层相交, 此后逐渐向内收缩.

(1) 激光立体成形逐层过程中, 边界单道熔覆层的形状受下方已成形熔覆层形状的影响显著, 不可简化为初始熔覆层形状的平移. 由于单道熔覆层的弧状形状以及激光束存在有效作用范围, 随着沉积高度/层数的增加, 激光束与边界熔覆层相交形成的熔池会逐渐向成形零件内部收缩, 从而导致竖直外侧壁逐渐向内倾斜.

(2) 建立了能够描述边界单道熔覆层横截面轮廓及零件竖直外侧壁轮廓逐层演化的模型. 该模型考虑了已沉积边界单道熔覆层作为后续熔覆层基底所产生的影响.

(3) 根据模型重构结果, 讨论了激光束有效作用范围和初始单道熔覆层形状对外侧壁演化的影响. 结果表明, 随沉积高度增加, 外侧壁向内倾斜程度逐渐减小而趋于竖直. 初始单道熔覆层宽度一定时, 随沉积层数增加, 减小激光束有效作用范围和熔覆层宽高比有利于外侧壁轮廓趋于竖直, 但却增大其尺寸偏离量; 随沉积高度增加时, 熔覆层宽高比对外侧壁轮廓的影响几乎可以忽略.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|