刘少军, 男, 1984年生, 博士生

采用实验和数值计算方法, 研究了Mg-4.58Zn-2.6Gd三元铸造镁合金的自由凝固路径选择. 实验结果表明, 当铸型冷却速率≤0.75 K/s时, 合金首先生成的共晶为

Mg-Zn-Gd base alloys possess much superiority, such as, high strength, light weight, low cost, etc., and favorable for the application in various airframe components. Two kinds of eutectic phases, such as, W(Mg3Zn3Gd2) and I(Mg3Zn6Gd), can be usually found in Mg-Zn-Gd alloy under the traditional casting conditions. The interface between W phase and

镁合金是重要的轻量化绿色工程结构材料, 在汽车、电子、航空航天和军工等科技前沿领域具有广阔的应用前景[1]. 其中, Mg-Zn-Gd系耐热镁合金具有良好的室温力学性能、延展性能、耐蚀性能和良好的高温力学性能, 是当前国内外研究的热点[2,3]. 研究[4]发现, Mg-Zn-Gd合金组织中W(Mg3Zn3Gd2)相与 α(Mg)相界面结合力弱, 当组织中W相超过一定的体积分数后, 合金的力学性能会随W相的增多而降低. 而I(Mg3Zn6Gd)相与 α(Mg)相界面结合力较强, 并表现出良好的热稳定性[5]. 可见, I相较W相能更好地起到强化作用[6]. 因此, 如何合理地控制Mg-Zn-Gd合金组织中W相和I相的相对含量, 对设计和制备高强抗蠕变Mg-Zn-Gd镁合金具有重要的科学价值与工程意义.

Liu等[7]全面分析了Mg-Zn-Gd合金原始成分对合金凝固组织的影响, 发现当Zn/Gd比在1.5~40.0范围内, 或当Zn含量大于3% (原子分数)、Zn/Gd比为10或25时, Mg-Zn-Gd合金组织中有I相生成, 当Zn/Gd比为0.25~6.0时, 合金组织中有W相生成. 然而, 目前关于冷却速率对Mg-Zn-Gd合金自由凝固铸造组织和相析出选择行为的研究却未见报道.

合金凝固路径的确定对于准确预测合金铸造组织及性能具有重要的理论意义和工程应用价值[8,9]. 复杂合金的凝固往往是从初生相开始凝固的. 初生相的生长使剩余液相的成分发生变化, 为其他相的析出创造了成分条件, 并对其他相的生长形成约束[10]. 由三元合金相图可知, 合金初生相凝固时固/液界面的自由度大于1, 凝固条件不同, 则凝固路径不同. 而当合金的液相成分达到共晶谷单变线成分时, 合金凝固只能沿单变线的走向由高温向低温延伸. 可见, 初生相凝固路径的选择是影响多元合金凝固组织的主要的不确定因素[9], 是当前材料研究的热点之一[11].

上世纪70年代, Mehrabian和Flemings[12]最先预测了Al-4.5Cu-5.6Ni (质量分数, %, 下同)三元合金的凝固路径, 假定溶质Cu和Ni在合金基体内的分布服从Scheil模型, 给出了合金在 α(Al)初生相区内凝固路径的函数表达式. 随后Clyne和Kurz[13], Ohnaka[14]及Kobayashi[15]通过修正Scheil模型中的扩散因子项, 建立了相应的凝固路径解析模型. 由于初期的凝固路径计算模型缺乏可信的多元合金凝固热力学数据, 只能采用二元合金系的数据来近似处理, 使得计算结果与实验结果存在较大的偏差[16].

材料相变热力学计算技术的出现及实用化解决了多元合金凝固体系热力学数据缺乏的问题[9]. Sundman等[17]利用Thermo-Calc计算相图软件, 使用Scheil模型和杠杆模型分析了Al-1.5Cu-2.5Mg-6Zn合金凝固过程中溶质微观偏析现象. 赵光伟等[9]在Dupont等[18]的研究基础上通过对Scheil模型进行加权处理, 通过耦合相图热力学理论建立了基于Scheil模型的多元合金初生相的微观偏析理论计算模型. 然而, 上述研究及模型的建立均基于Scheil模型, 主要考察了固相反扩散对合金凝固路径的影响, 并假设溶质元素在液相内充分扩散, 这与实际情况有较大差异, 导致计算结果和实验结果之间存在偏差[10].

事实上, 在实际凝固过程中, 液相溶质扩散系数比固相溶质扩散系数大约3个数量级, 所以固相扩散往往可以忽略, 而液相扩散则会在更大程度上影响合金的凝固过程. Rappaz和Boettinger[19]在假设只有液相扩散的条件下, 以单个等轴枝晶为研究对象, 提出了多元合金的微观偏析方程, 并以Al-1Mg-1Si三元铝合金为例, 合理地预测了实验合金的凝固路径.

本工作基于Rappaz和Boettinger[19]建模思想, 通过耦合热力学平衡方程, 将溶质守恒方程、热量守恒方程及质量守恒方程相耦合, 建立了综合考虑合金液相扩散和冷却速率因素的多元合金初生相凝固路径计算模型, 采用实验方法和数值计算方法, 研究不同铸型条件下Mg-4.58Zn-2.6Gd三元镁合金的自由凝固路径, 为铸造镁合金的凝固路径计算提供合理的预测方法.

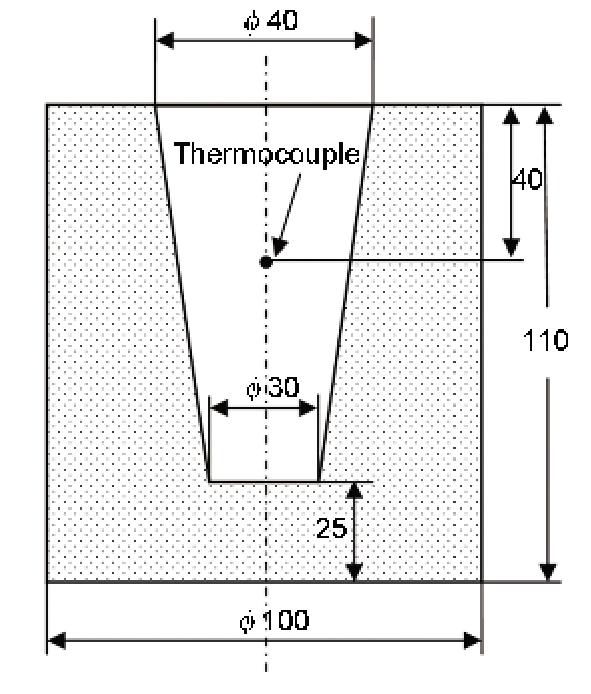

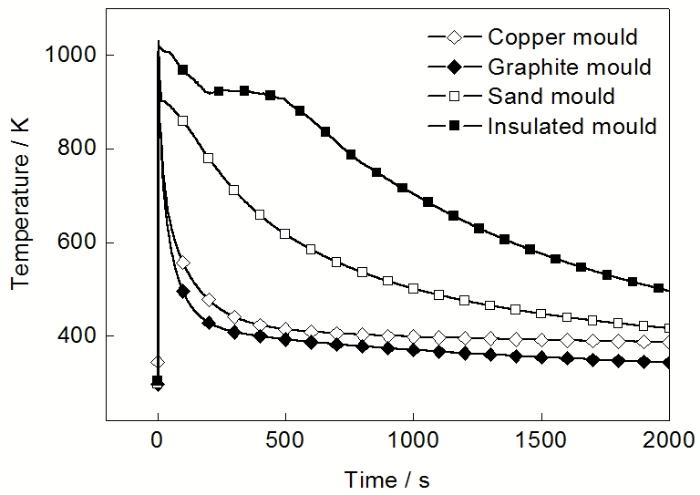

实验合金采用纯Mg (99.99%), 纯Zn (99.99%)和Mg-28Gd中间合金配制, 熔炼在自制12 kg电阻炉中进行, 采用RJ-4熔剂保护, 于750 ℃浇铸于铸型中. 经高频电感耦合等离子体发射光谱(ICP-AES)分析, 合金化学成分为Mg-4.58Zn-2.6Gd. 为了研究冷却速率对合金凝固组织的影响, 选取4种铸型材料制作的铸型, 分别为铜型、石墨型、水玻璃砂型和硅酸铝纤维毡保温型, 铸型尺寸如图1所示. 使用标定过的K型热电偶及DX1012型十二通道无纸记录仪采集试样凝固过程的温度数据, 并确定合金在不同铸型中的冷却速率. 测温位置在型腔中央距离铸型顶部40 mm处, 如图1所示. 测得合金在各铸型中凝固的冷却曲线如图2所示, 计算出4种铸型中试样的冷却速率分别为10.08, 7.71, 0.75和0.32 K/s.

在铸型热电偶位置附近选取金相试样, 经打磨抛光后, 使用4%HNO3+96%C2H5OH (体积分数)腐蚀剂进行腐蚀. 合金显微组织采用Olympus PM-G3光学显微镜(OM)和JSM-5800扫描电子显微镜(SEM) 进行观察. 合金相组成采用Oxford Inca型能谱(EDS)和X'Pert PRo MPD型X射线衍射仪(XRD)确定. 合金第二相体积分数使用Image-Pro图像分析软件测量.

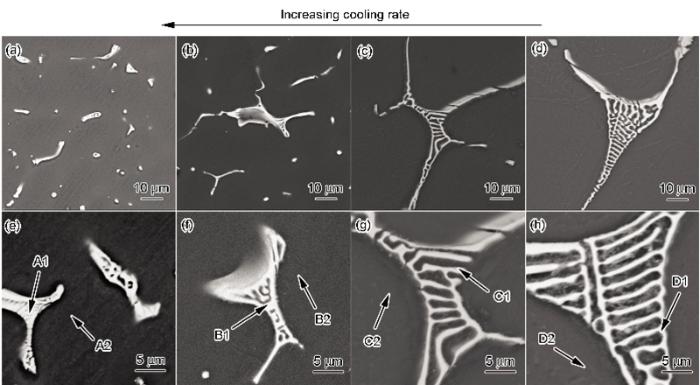

图3是Mg-4.58Zn-2.6Gd合金在不同冷却条件下的凝固组织及晶界第二相的SEM像. 可以看出, 随着铸型冷却速率从0.32 K/s增加到10.08 K/s, 晶界第二相组织由粗大连续网状共晶组织逐渐转变为细小断续岛状共晶. 表1给出了Mg-4.58Zn-2.6Gd合金第二相共晶组织及基体的EDS分析结果. 可以看出, 随着冷却速率的增加, 溶质Zn和Gd含量在共晶相中急剧减少. 这是由于冷却速率较大时, 溶质组元Zn和Gd来不及扩散至固液界面前沿, 从而形成溶质含量较低的共晶相[20]. 由EDS分析结果可知, A1和B1相中Zn/Gd≈6:1, 是I(Mg3Zn6Gd)相; C1和D1相中Zn/Gd≈1.5:1, 是W(Mg3Gd2Zn3)相.

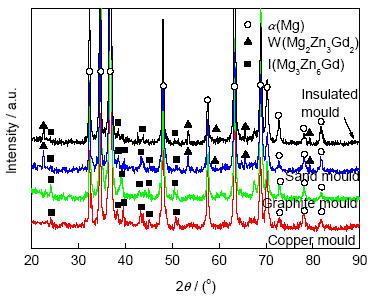

为进一步确定相组成, 图4给出了Mg-4.58Zn-2.6Gd合金在不同铸型条件下的XRD谱. 可以看出, 在冷却速率较小的保温型和砂型中, 合金凝固组织主要由 α(Mg)相, W(Mg3Gd2Zn3)相及少量I(Mg3Zn6Gd)相组成. 而在冷却速率较大的石墨型和铜型中, 合金凝固组织则由 α(Mg)和I(Mg3Zn6Gd)相组成.

| 表1 不同冷却条件下Mg-4.58Zn-2.6Gd合金第二相和基体的EDS分析结果 Table 1 EDS analysis results of second phase and matrix of Mg-4.58Zn-2.6Gd alloy as shown in Fig.3 (atomic fraction / %) |

在传统铸造条件下, 合金凝固过程中固-液两相在界面处符合局部热力学平衡条件. 根据热力学第二定律, 多元体系在恒温恒压条件下达到平衡时各组元i在固相(s)和液相(l)中的化学势(μ)相等[21], 即:

| Fig.5 Calculated solidification paths of Mg-4.58Zn-2.6Gd alloy in different casting moulds图5 计算得到的Mg-4.58Zn-2.6Gd合金的凝固路径 |

由Redlich-Kister-Muggianu模型[22]可知, 组元i的化学势μi是溶质浓度与温度的函数. 当固液两相平衡时, 若已知合金中溶质元素在固相和液相中的化学势μi, 即可通过求解固液两相平衡方程来获取固液两相中的溶质平衡浓度(ws,i*, wl,i*)和平衡温度TL(wl,i*)等热力学参数.

在自由凝固过程中, 工业合金凝固组织往往为等轴枝晶. 等轴枝晶分枝复杂, 且枝晶形貌各异, 在全面评估其影响因素时将不可避免地引入其他未知参数, 并增加数值计算时间. 考虑到工业生产的普适性, 本工作以等轴晶的单个分枝为研究对象, 并认为枝晶侧向无分枝, 同时假设凝固发生在封闭体系中, 与外界没有物质交换, 且溶质元素在固相中无逆扩散, 只在液相中进行扩散传输[8,19].

基于以上假设, 枝晶可作为一等温系统, 其凝固体系热平衡方程为[19]:

式中,

液相中的溶质扩散守恒, 符合Fick第二定律[10]:

其边界条件为:

在凝固界面上的溶质平衡方程为:

式中, wl,i和Di分别是溶质i在液相中的质量分数和扩散系数, ws,i*和wl,i*是溶质i在固液界面处固相侧和液相侧的质量分数, x(l)和xs分别是枝晶长度和凝固固相长度.

在固液界面处保持局域热力学平衡:

式中, Tliquid(wl,i*)是固液界面处液相温度.

通过联解热力学平衡方程式(1), 热量平衡方程式(2), 溶质守恒方程式(3)及质量守恒方程式(5), 即可求解出多元合金凝固过程中固液界面处的溶质浓度, 从而获得合金的凝固路径. 在迭代计算过程中, 固液界面浓度、温度等信息通过耦合相图热力学所得, 同时综合考虑了合金凝固过程中的液相扩散和冷却速率等因素, 更接近工业合金的实际铸造条件.

| Table 2 Physical parameters used in the solidification calculation of Mg-Zn-Gd alloy[23,24] 表2 Mg-Zn-Gd合金计算过程中采用的物性参数[23,24] |

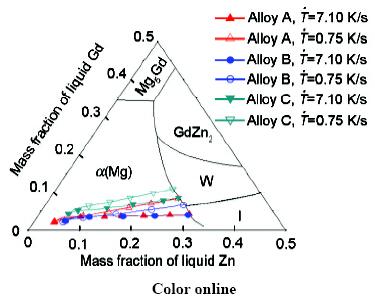

| 图7 3种合金凝固路径的计算结果Fig.7 Simulation results of solidification paths of alloy A (Mg-3.8Zn-2.0Gd), alloy B (Mg-5.5Zn-2.0Gd) and alloy C (Mg-5.5Zn-4Gd) ( |

计算过程中所用到的Mg-Zn-Gd三元合金的凝固过程参数, 如固液界面处溶质浓度、液相温度等, 通过耦合Thermo-Calc软件及最新镁合金热力学数据库[23]获得. 计算过程中使用的其他物性参数如表2[23,24]所示, 冷却速率取实验测定数据.

图5是使用本工作模型计算得到的Mg-4.58Zn-2.6Gd合金在不同冷却条件下的初生相凝固路径图. 可以看出, 冷却速率不同, 合金的凝固路径不同. 在冷却速率较小的保温型和砂型中, 合金凝固路径为L→L+ α(Mg)→L+ α(Mg)+W(Mg3Gd2Zn3), 在冷却速率较大的石墨型和铜型中合金的凝固路径为L→L+ α(Mg)→L+ α(Mg)+I(Mg3Zn6Gd).

Qi等[23]研究发现, 若Mg-Zn-Gd合金首先生成的第二相为 α(Mg)+W(Mg3Zn3Gd2)共晶组织, 则随着凝固温度的降低, W(Mg3Zn3Gd2)相将与残留液相在532.97 ℃时发生包晶反应L+ α+W→ α+I, 生成I相. 对于冷却速率较小的砂型和保温型而言, 合金首先生成的第二相为 α(Mg)+W(Mg3Zn3Gd2)共晶组织, 当凝固温度降至532.97 ℃时Mg-4.58Zn-2.6Gd合金仍有液相残留, 残留的液相通过包晶反应L+α+W→ α+I生成I相, 直至液相消耗完毕. 故在砂型和保温型合金中可观察到一定数量的I(Mg3Zn6Gd)相. 而在冷却速率较大的石墨型和铜型中, 合金则首先生成的共晶为 α(Mg)+I(Mg3Zn6Gd), 直至凝固结束. 因此在石墨型和铜型合金中仅观察到 α(Mg)和I(Mg3Zn6Gd)相.

图6对比了不同冷却条件下Mg-4.58Zn-2.6Gd合金凝固组织中初生 α(Mg)相和共晶相的体积分数的实验测量值和计算值. 可以看出, 实验测量所得的初生 α(Mg)相的体积分数随着冷却速率的增大而增大, 而共晶相含量则随着冷却速率的增大而减少. 对比发现, 在不同冷却条件中凝固组织的初生 α(Mg)相、共晶相的实验测量体积分数与计算值吻合, 验证了本工作模型的正确性和适用性.

工业铸造合金的凝固路径不仅受铸型冷却速率的影响, 还要取决于工业铸造合金的原始设计成分[8,25]. 在验证了本工作计算模型合理的基础上, 进一步在Mg-Zn-Gd合金的富Mg角, 选取3种典型的合金成分点A (Mg-3.8Zn-2.0Gd), B (Mg-5.5Zn-2.0Gd)和C (Mg-5.5Zn-4Gd), 研究这3种成分合金在金属型(冷却速率为7.10 K/s)和砂型(冷却速率为0.75 K/s)中的凝固路径.

图7是采用计算模型得到的A, B和C 3种成分工业合金分别在冷却速率为7.10 K/s的钢型和0.75 K/s的砂型铸型条件下的凝固路径. 图8是A, B和C 3种合金分别在冷却速率为7.10 K/s的钢型和0.75 K/s的砂型铸型条件下的XRD谱. 可以看出, 在冷却速率为7.10 K/s时, A和B合金凝固组织中仅含有 α(Mg) 和I(Mg3Zn6Gd)相, 而C合金凝固组织中则含有 α(Mg), W(Mg3Gd2Zn3)和少量的I(Mg3Zn6Gd)相. 在冷却速率为0.75 K/s时, A, B和C 3种合金均生成 α(Mg), W(Mg3Gd2Zn3)和I(Mg3Zn6Gd)相. 结合对Mg-4.58Zn-2.6Gd合金凝固组织的分析, 当Mg-Zn-Gd合金首先生成 α(Mg)+ W(Mg3Zn3Gd2) 第二相时, 随着凝固温度的降低, W(Mg3Zn3Gd2)将与残留液相在532.97 ℃时发生包晶反应L+ α+W→ α+I生成I相. 可见, C合金在钢型中及A, B和C 3种合金在砂型中冷却, 合金将首先生成 α(Mg)+W(Mg3Gd2Zn3)的第二相. 而A和B合金在钢型中冷却则生成的共晶为 α(Mg)+I(Mg3Zn6Gd). 实验结果与图7计算模型预测的初生相凝固路径选择一致.

进一步分析图7可以看出, 在相同冷却速率条件下, 溶质Zn含量越高, 合金在 α(Mg)区内的凝固路径将越靠近相图的Mg-Zn边界, 趋向于生成富Zn的I(Mg3Zn6Gd)相. 而溶质Gd含量越高, 合金在 α(Mg)区内的凝固路径则越靠近Mg-Gd边界, 更趋向于生成富Gd的W(Mg3Gd2Zn3)相.

对于同一成分合金而言, 钢型冷却速率较大, 合金在 α(Mg)区内的凝固路径越靠近Mg-Zn边界, 更趋向生成富Zn的I(Mg3Zn6Gd)相. 砂型冷却速率较小, 合金在 α(Mg)区内的凝固路径越靠近Mg-Gd边界, 更趋向生成富Gd的W(Mg3Gd2Zn3)相.

可见, 对于Mg-Zn-Gd系镁合金, 合金中Zn含量越高, 冷却速率越大, 越趋于形成热稳定性高的I(Mg3Zn6Gd)相. 反之, 合金中Gd含量越高, 冷却速率越低, 将更易于形成W(Mg3Gd2Zn3)相.

(1) Mg-4.58Zn-2.6Gd三元铸造镁合金在不同冷却条件下的实验结果表明, 当冷却速率小于等于0.75 K/s时, 合金首先生成的共晶为 α(Mg)+W(Mg3Zn3Gd2); 当冷却速率大于等于7.71 K/s时, 合金首先生成的共晶为 α(Mg)+I(Mg3Zn6Gd).

(2) 将溶质守恒方程、热量守恒方程及质量守恒方程通过耦合热力学计算方法有机结合, 建立了综合考虑合金液相扩散和冷却速率的多元合金的初生相凝固路径计算模型. 计算结果与实验结果吻合良好.

(3) 数值计算及实验结果表明, 对于Mg-Zn-Gd系工业铸造镁合金, 合金中Zn含量越高, 冷却速率越大, 越趋于形成热稳定性高的I(Mg3Zn6Gd)相. 反之, 合金中Gd含量越高, 冷却速率越低, 将更易于形成W(Mg3Gd2Zn3)相.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|