丁宏升, 男, 1968年生, 教授

采用冷坩埚定向凝固技术制备了定向柱状晶的Ti-47Al-2Cr-2Nb合金铸锭, 在改变抽拉速率的情况下, 所获得的铸锭具有不同片层间距的全片层组织. 通过拉伸性能实验, 测得其室温极限抗拉强度最高达到652 MPa, 伸长率最大达到1.5%, 而高温极限抗拉强度最高达到490 MPa, 伸长率最大达到5.0%. 通过高周疲劳性能实验, 绘制了抽拉速率分别为1.0和1.2 mm/min时定向凝固合金的应力-循环次数(S-N)曲线以及应力比R为0.1时的疲劳极限值. 对比断口形貌分析表明, 室温时试样拉伸断裂方式为脆性断裂, 而经高周疲劳实验后断裂方式为脆性解理断裂; 高温时试样拉伸断裂方式则为大部分脆性断裂与少部分延性断裂并存. 对高周疲劳试样断口的分析表明, 疲劳裂纹在相界面和B2相附近萌生, 据此基于塑性钝化理论分析了其裂纹扩展机制, 并绘制了高周疲劳裂纹扩展模式图.

TiAl-based alloys have recently received considerable attention as one of the promising candidates for application in aero engine blades by replacing the Ni-based superalloys because of their unique properties, such as high specific strength, high specific stiffness and good oxidation resistance. However, there are some shortcomings limiting the application of TiAl-based alloys, namely, their brittleness and poor processing properties. Nevertheless, aero engine blades usually suffer a variety of cyclic loadings during the period of services, which finally results in fatigue failure. According to statistics, fatigue failure, mainly high cycle fatigue (HCF), occupies almost 80% failure modes of gas turbine blades in aero engines. Consequently, more and more researches about fatigue behavior of blade materials have been done in the last tens of years. However, there are less relevant results about TiAl-based alloys, especially HCF properties. Recently, the advancement of directional solidification (DS) of TiAl-based alloys using cold crucible has revealed that the ductility can be enhanced at room and elevated temperature. For purpose to verify the influence of DS structures on the tensile and HCF properties, TiAl-based alloy in composition with Ti-47Al-2Cr-2Nb (atomic fraction, %) was prepared and evaluated in this work. Directionally solidified Ti-47Al-2Cr-2Nb alloy ingots with different withdrawal rates (1.0, 1.2 and 1.4 mm/min) were prepared by cold crucible method under alter electromagnetic field in a vacuum furnace. Based on these ingots, macro and microstructures have been characterized by methods of digital camera, OM, SEM and XRD. Furthermore, the tensile properties at room and high temperature (800 ℃) as well as HCF properties at room temperature have been measured respectively. So, the relationship between microstructures and mechanical properties of TiAl-based alloy, especially HCF properties, was demonstrated reasonably and mechanism in which HCF cracks propagated was discussed. The results show that the comprehensive mechanical properties of Ti-47Al-2Cr-2Nb alloy can be significantly improved after directionally solidified using cold crucible. The tensile strength reaches 652 MPa at room temperature with the maximum elongation of 1.5%. Meanwhile, the tensile strength at 800 ℃ attains 490 MPa with the elongation of 5.0%. Based on the data of HCF test at room temperature with the stress ratio of 0.1, the equations of stress amplitude-number of cycles to failure (S-N) curve at different withdrawal rates are calculated. The fatigue limits are 300 and 247 MPa with the withdrawal rates of 1.0 and 1.2 mm/min, respectively, namely, with the increase of withdrawal rate, the fatigue fracture resistance decreases. The mode of HCF fracture of directionally solidified Ti-47Al-2Cr-2Nb alloy behaves in brittle cleavage fracture. And micro-cracks which can propagate along and perpendicular to the lamellae at the same time are observed between

随着航空航天技术的飞速发展, 对结构材料的性能要求也随之提高, 其中要求最为苛刻的是航空发动机叶片材料[1]. 据统计, 燃气涡轮发动机叶片几种失效方式中80%为材料疲劳破坏导致其失效. 研究[2,3,4]发现, 叶片失效多为在离心应力作用下叠加振动应力所导致的低幅高周载荷下的疲劳失效, 即高周疲劳失效. 由于材料的自身特性、组织结构缺陷和加工工艺会影响到其疲劳失效行为, 因此对叶片材料的疲劳行为研究一直是活跃的课题领域. 同时, 不断涌现的新型高温结构材料也为叶片材料的深度开发提供了契机, 但必须提高其使用性能, 才能满足航空发动机叶片的服役要求[5].

TiAl基合金是目前航空航天领域最具应用前景的新型高温结构材料之一, 具有高比强度、大比刚度、耐热和高温抗氧化、高温抗蠕变等优良特性, 未来有望在700~900 ℃工作温度下替代目前较重的镍基高温合金[6], 以满足现代高性能航空发动机对高推重比、高可靠性和耐久性的要求[7,8,9,10]. 然而, TiAl基合金的室温塑性和韧性较低, 综合使用性能有待提高, 尤其是缺乏对TiAl基合金疲劳性能特别是高周疲劳性能的研究. 因此, 研究如何改善TiAl基合金组织, 从而提升合金的综合力学性能尤其是高周疲劳性能至关重要.

为了提高TiAl基合金的综合使用性能, 一方面应尽量减少材料的加工过程缺陷, 另一方面通过改善TiAl基合金组织, 使晶粒尺寸细化、片层间距减小, 因此选择合理的制备工艺对于提高TiAl基合金的力学性能至关重要. 冷坩埚定向凝固技术是一种将金属感应加热熔化、连续铸造和单向凝固技术结合起来的新型定向凝固技术, 采用该技术进行定向凝固的大量研究[11,12,13,14,15]表明, 该技术不仅可以制备高熔点、高纯度、极活泼的TiAl基合金坯锭, 同时坩埚与熔体为软接触或不接触, 可以避免对TiAl合金熔体造成污染, 获得高纯净成形的效果, 并且通过组织结构的改善, 提高了TiAl基合金的力学性能.

研究人员很早就认识到对TiAl基合金的疲劳性能研究的重要性. Sastry和Lipsitt[16]及Henaff和Gloanec[17]及测试了具有片层组织的Ti-36.5%Al合金在不同温度下的疲劳寿命曲线, 发现应力幅值的微小变化会导致疲劳寿命很明显的改变. 当温度升高到800 ℃以上时, 其疲劳性能并不会明显降低. 由于极限抗拉强度( sUTS)也是随温度变化的函数, 一般用疲劳幅值( smax)与 sUTS的比值 smax/ sUTS表示疲劳寿命曲线的纵坐标. 由于疲劳性能的迟滞性, 室温下Ti-36.5%Al合金的 smax/ sUTS为0.8, 当温度升高到700 ℃时, smax/ sUTS仍在0.7以上, 表明疲劳性能随温度变化具有迟滞性. 但是这只是针对特定的TiAl基合金组织而言. 文献[18]研究表明, 片层组织TiAl基合金疲劳过程中会产生初生屈服前裂纹, 导致过早的疲劳失效行为, 而双态组织TiAl基合金则无这一现象. 其它研究[19,20,21,22]将钛合金、镍基合金和 g-TiAl合金的疲劳性能进行了对比, 发现当用比值 smax/ sUTS表示疲劳极限时, g-TiAl合金的疲劳性能明显高于钛合金与镍基合金.

本工作利用冷坩埚定向凝固技术制备出具有定向组织的Ti-47Al-2Cr-2Nb合金, 并分析改变抽拉速率对组织的细化作用, 测试了合金的拉伸性能和高周疲劳性能, 研究显微组织与力学性能的关系.

实验材料选择室温塑性较好的TiAl合金系Ti-Al-Cr-Nb, 为了使凝固路径为 β型凝固, Al含量选定为47%, 名义成分为Ti-47Al-2Cr-2Nb (原子分数, %). 采用6TP水冷Cu坩埚真空感应熔炼炉(ISM)熔炼母合金锭. 从母合金锭上切取直径20 mm, 长98 mm的圆棒作为定向凝固实验的母料. 定向凝固实验采用哈尔滨工业大学电磁铸造课题组研制的多功能冷坩埚电磁约束精确成形定向凝固设备, 制备出长度为100~110 mm, 横截面为25 mm×25 mm的Ti-47Al-2Cr-2Nb合金方锭, 工艺参数如表1所示. 将制备好的定向凝固Ti-47Al-2Cr-2Nb合金铸锭用线切割剖开, 并打磨、抛光、腐蚀(腐蚀液为10%HNO3+5%HF+85%H2O, 体积分数), 观察其宏观组织形貌. 采用Quanta 200 FEG场发射扫描电子显微镜(SEM)及其附带的背散射电子(BSE)和二次电子(SE)成像系统, 观察其微观组织形貌, 同时为了确定Ti-47Al-2Cr-2Nb合金的相组成, 使用D/MAX-RB型旋转阳极X射线衍射仪(XRD)对定向凝固获得的凝固组织不同区域进行物相分析.

| Table 1 Prcoess parameters of directionally solidified (DS) Ti-47Al-2Cr-2Nb alloy 表1 Ti-47Al-2Cr-2Nb合金的定向凝固工艺参数 |

室温和800 ℃拉伸实验在Instron5500R型电子万能试验机上进行, 试样预先经过打磨、电解抛光(抛光液为体积分数为35%正丁醇、60%甲醇、5%高氯酸的溶液)来消除残余应力. 高周疲劳实验在PLC-100C型高频拉压试验机上进行. 室温拉伸引伸距离为10 mm, 应变速率为1×10-4s-1; 高温拉伸在800 ℃的真空环境下进行, 引伸距离为20 mm, 保温时间5 min, 应变速率为0.5×10-4s-1. 高周疲劳实验参数如下: 应力比为0.1, 实验环境为室温、常压, 实验加载波形为正弦波, 频率为系统的共振频率. 疲劳实验的应力根据定向凝固Ti-47Al-2Cr-2Nb合金的室温抗拉强度选定, 并采用升降图法加载应力. 同时自行设计和加工了疲劳夹具, 实验夹块和垫片材料均为45号锰钢, 与疲劳试样接触的表面用电火花线切割出0.5 mm防滑纹. 对拉伸和疲劳断裂后的试样进行断口组织形貌分析, 利用SEM观察断口, 分析其断裂机制.

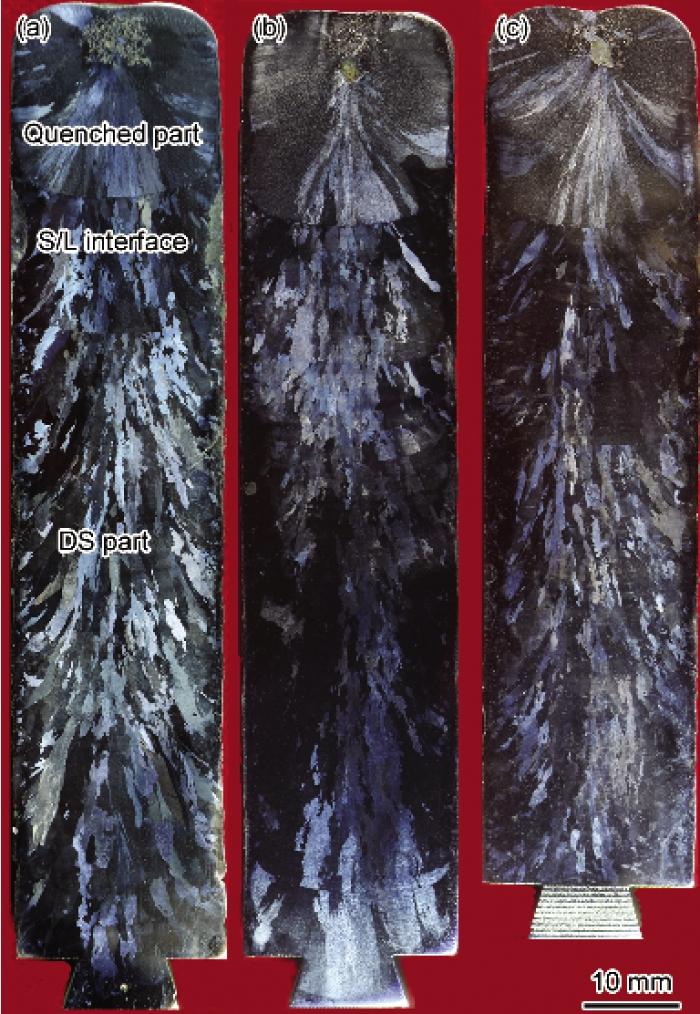

图1所示为不同抽拉速率下定向凝固Ti-47Al-2Cr-2Nb合金的宏观组织形貌. 由图可知, 各个铸锭的定向效果良好, 而且定向凝固区长度均达到试样总长度的60%以上. 抽拉速率越大, 固液界面下凹程度Dh越大, 这是因为随着抽拉速率增加, 熔体单位时间获得的能量qin相对降低, 从而导致侧向热流qx增加, Dh也随之增加. 同时柱状晶生长方向垂直于固/液界面, 随着抽拉速率的增加, 其柱状晶生长方向与界面法线的夹角也增大, 这是由于侧向热流增大, 柱状晶向迎流一侧生长.

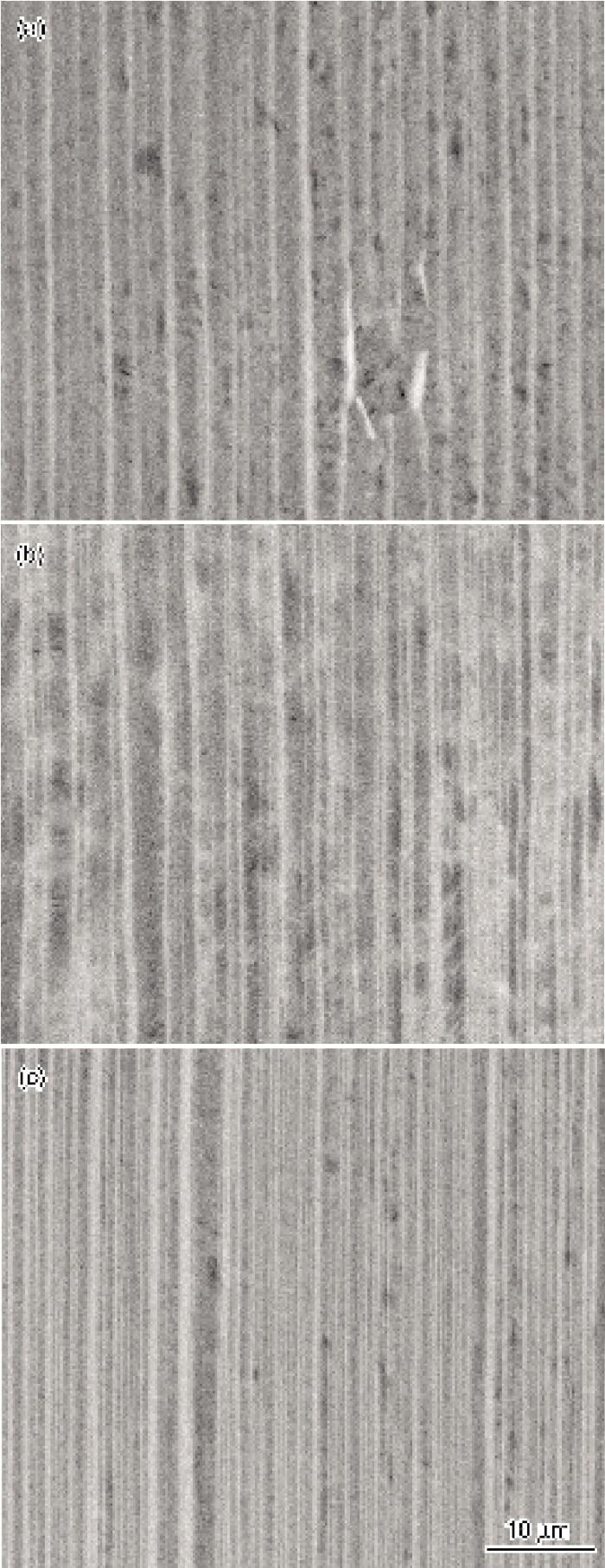

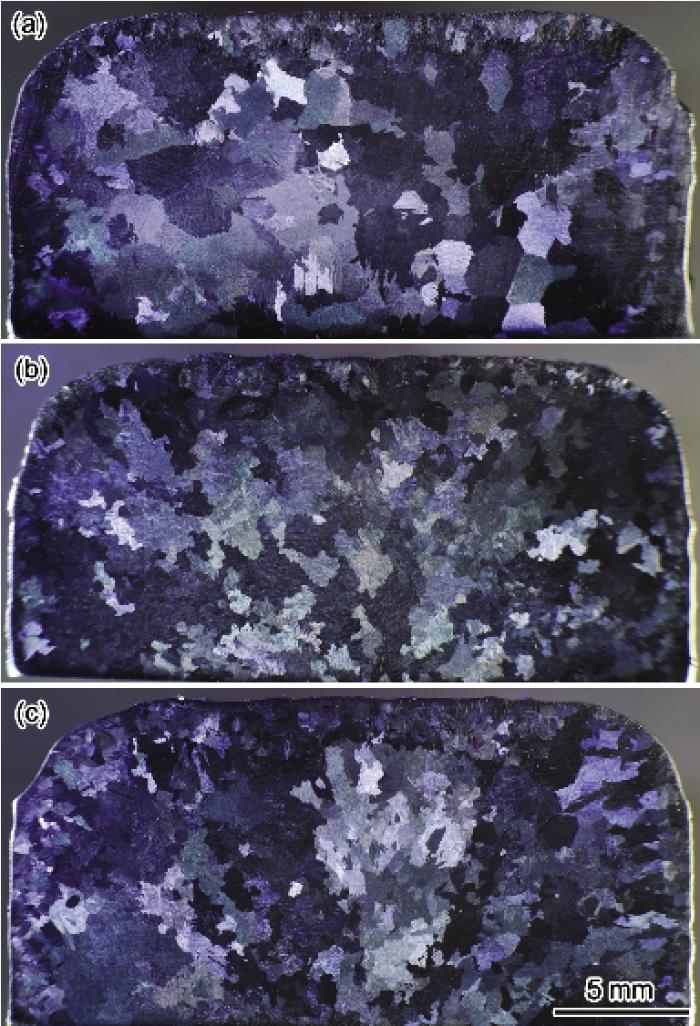

定向凝固Ti-47Al-2Cr-2Nb合金的显微组织为全片层组织, 其片层间距和晶粒尺寸对TiAl基合金力学性能有很大的影响. 根据Hall-Petch公式, 片层间距越小、晶粒尺寸越小, 则TiAl基合金的强度越高. 图2所示为Ti-47Al-2Cr-2Nb合金稳定生长区的片层组织BSE像, 采用截线法对合金的平均片层间距进行测量和计算. 图3为合金稳定生长区的横截面宏观组织, 利用Image-Pro Plus6.0软件来辅助计算晶粒平均直径. 表2为合金不同抽拉速率下平均片层间距、片层取向与晶粒平均尺寸的计算结果, 随着抽拉速率的增大, 合金的片层间距逐渐减小, 片层取向与生长方向的夹角增大, 晶粒尺寸也逐渐减小.

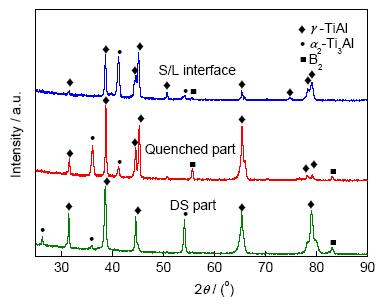

图4为抽拉速率为1.2 mm/min时Ti-47Al-2Cr-2Nb合金不同凝固区域的XRD谱. 可以看到, 在固液界面附近、激冷区和稳定生长区的相组成均是 g相、 α2相和少量的B2相. 其中液相区的 α2相峰强度比固液界面附近和稳定生长区的 α2相峰强度低, 说明液相区 α2相含量较少, 相对的等轴 g相居多.

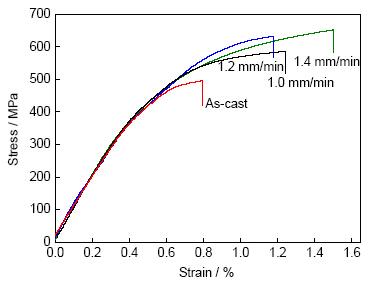

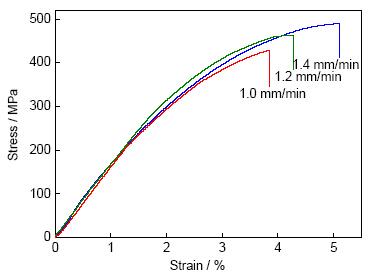

图5所示为不同抽拉速率下Ti-47Al-2Cr-2Nb合金的室温拉伸应力-应变曲线. 可以看到, 合金的抗拉强度最高可达到652 MPa, 伸长率最高可达1.5%. 相比于铸态组织, 具有定向凝固组织的Ti-47Al-2Cr-2Nb合金室温拉伸强度和塑性都有一定的提高. 而且随着抽拉速率的增大, 室温抗拉强度不断提高, 而其伸长率的变化幅度不大.

定向凝固Ti-47Al-2Cr-2Nb合金的片层间距越小, 其拉伸强度越高, 根据Meyers等[23]的研究, 片层间距与抗拉强度满足Hall-Petch关系式:

式中, sb为抗拉强度, s0为内禀强度, k1为Hall-Petch常数, l为片层间距.

根据平均片层间距和室温拉伸数据, 通过线性回归可以求得如下关系式:

式中, R为相关系数.

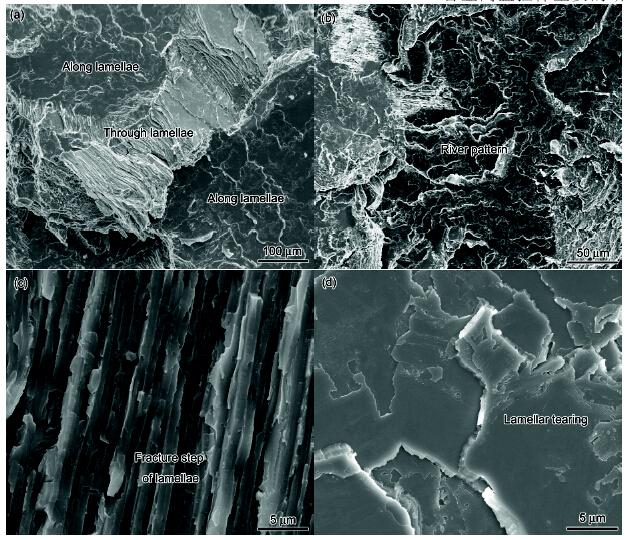

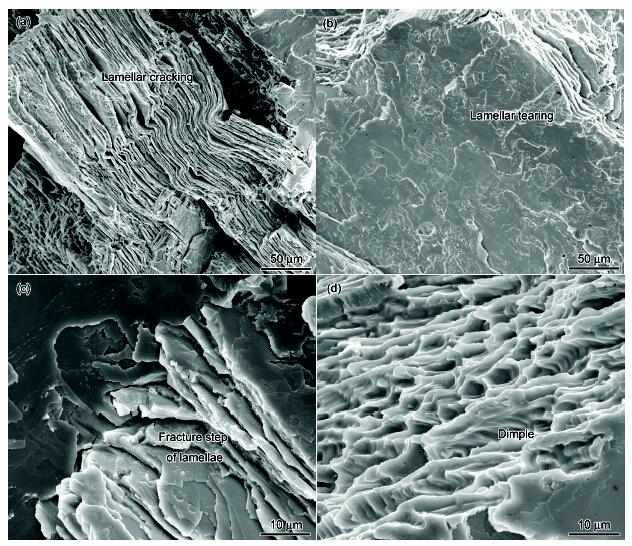

图6为抽拉速率为1.2 mm/min时Ti-47Al-2Cr-2Nb合金拉伸断裂后的断口形貌. 由图6a可见, 其断裂方式主要是穿片层的开裂与沿片层的撕裂. 穿片层的断裂方式会形成断裂台阶, 如图6c所示. 断裂台阶的形成原因是片层取向与拉应力方向平行时, 裂纹会穿过各个片层平面, 从而形成图中的断裂台阶. 由图6d可见, 撕裂的片层组织形貌形成原因是片层方向与拉应力方向垂直, 裂纹平行于片层平面扩展, 最后形成撕裂的层片状组织形貌. 全片层组织的TiAl合金在宏观上是脆性断裂形式, 但在某些区域也可以观察到河流花样(图6b), 而这正是解理断裂的断口形貌特征, 同时在某些微区, 也能观察到少量的解理面和解理台阶, 所以室温拉伸断裂方式为脆性解理断裂.

| Table 2 Grain size, lamellar orientation and interlamellar spacing of directionally solidified Ti-47Al-2Cr-2Nb alloy at different withdrawal rates 表2 不同抽拉速率下定向凝固Ti-47Al-2Cr-2Nb合金的晶粒大小(D)、片层取向( q)和片层间距( l) |

| Fig.4 XRD spectra of different parts of directionally solidified Ti-47Al-2Cr-2Nb alloy at withdrawal rate of 1.2 mm/min图4 抽拉速率为1.2 mm/min时定向凝固Ti-47Al-2Cr-2Nb合金中不同凝固区域的XRD谱 |

| Fig.5 Tensile stress-strain curves of directionally solidified Ti-47Al-2Cr-2Nb alloy with different withdrawal rates at room temperature图5 不同抽拉速率下定向凝固Ti-47Al-2Cr-2Nb合金的室温拉伸应力-应变曲线 |

图7为抽拉速率分别为1.0, 1.2和1.4 mm/min时Ti-47Al-2Cr-2Nb合金的高温(800 ℃)拉伸应力-应变曲线. 由图可见, 抽拉速率为1.0 mm/min时, 合金具有最高的抗拉强度490 MPa, 伸长率可以达到5.0%. 随着抽拉速率的增加, 定向凝固Ti-47Al-2Cr-2Nb合金的高温抗拉强度与延伸率都不断增大, 这是由抽拉速率的增大, 其片层间距逐渐减小导致. 高温下片层间距和拉伸强度仍然满足Hall-Petch关系式, 根据不同抽拉速率下平均片层间距与高温拉伸性能的数据, 通过线性回归可以求得如下关系式:

| Fig.7 Tensile stress-strain curves of directionally solidified Ti-47Al-2Cr-2Nb with different withdrawal rates at 800 ℃图7 不同抽拉速率下定向凝固Ti-47Al-2Cr-2Nb合金的高温(800 ℃)拉伸应力-应变曲线 |

图8为抽拉速率1.2 mm/min时定向凝固Ti-47Al-2Cr-2Nb合金的高温拉伸断口形貌. 由图8a~c可见, 其组织为密集排列的片层横断面和撕裂开的具有河流状花样的片层组织, 说明定向凝固Ti-47Al-2Cr-2Nb合金高温拉伸主要的断裂方式仍然为穿片层断裂和沿片层的撕裂. 裂纹沿片层平面扩展, 或者穿越片层面扩展. 在高温拉伸的断口组织中, 还可以观察到片层间密集排布的韧窝组织(图8d), 说明Ti-47Al-2Cr-2Nb合金在800 ℃时存在一定的塑性. 与室温拉伸断口相同, 在高放大倍数下也能观察到少量解理面和河流花样特征, 说明高温拉伸也存在解理断裂. 综上所述, 定向凝固Ti-47Al-2Cr-2Nb合金高温拉伸断裂方式为脆性解理断裂伴随少量延性断裂的混合断裂方式.

图9所示为定向凝固Ti-47Al-2Cr-2Nb合金经高周疲劳实验断裂后的形貌. 可以看到, 疲劳试样的断裂位置集中在靠近试样一端的圆弧过渡处, 这是因为高周疲劳行为对应力集中非常敏感, 而试样的圆弧过渡处是最容易产生应力集中的地方, 所以疲劳裂纹优先在此处萌生, 从而疲劳断裂的位置也多集中在试样的圆弧过渡位置.

| Fig.9 Morphologies of directionally solidfied Ti-47Al-2Cr-2Nb alloy after high cycle fatigue (HCF) fracture图9 定向凝固Ti-47Al-2Cr-2Nb合金高周疲劳断裂后的形貌 |

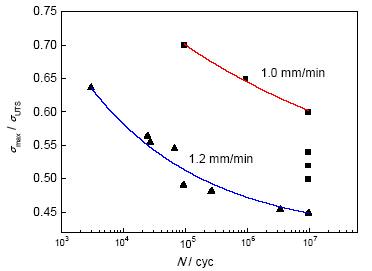

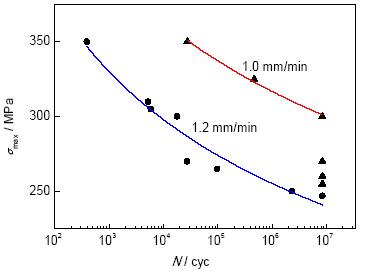

在1.0和1.2 mm/min 2种抽拉速率下, 对Ti-47Al-2Cr-2Nb合金进行高周疲劳实验, 绘制出应力-循环次数(S-N)的散点图, 并根据S-N曲线方程, 拟合出S-N曲线的表达式, 并绘制出曲线, 结果如图10所示. 由于疲劳幅值 smax与极限抗拉强度 sUTS有关, 所以可以将 sUTS作为疲劳应力的本征值, S-N曲线的纵坐标以 smax与 sUTS的比值表示, 这样绘制的S-N曲线形状没有变化, 但是能更真实地表征材料的疲劳性能. 这种由 smax/ sUTS与循环次数N绘制的曲线, 一般也称作S-N曲线. 但为了与前面应力-循环次数曲线相区别, 称这种曲线为衍生S-N曲线, 如图11所示. 当抽拉速率为1.0 mm/min时, 疲劳极限为300 MPa, smax/ sUTS为0.60; 抽拉速率为1.2 mm/min时, 疲劳极限为247 MPa, smax/ sUTS为0.45, 表明抽拉速率越小, 疲劳性能越好.

| 图10 定向凝固Ti-47Al-2Cr-2Nb合金的应力-循环次数(S-N)曲线Fig.10 Stress-number of cycle to failure (S-N) curves of directionally solidified Ti-47Al-2Cr-2Nb alloy at withdrawal rates of 1.0 and 1.2 mm/min, respectively ( σmax—the max of stress, σUTS—ultimate tensile strength) |

根据三参数幂函数表达式计算S-N曲线方程[24,25,26]:

式中, m, c为待定系数;

式中, v为抽拉速率. 衍生S-N曲线方程表达式如下:

式中, m', c'为待定系数. 计算出衍生S-N曲线方程如下:

| Fig.11 Derived S-N curves of directionally solidfied Ti-47Al-2Cr-2Nb alloy at withdrawal rates of 1.0 and 1.2 mm/min, respectively图11 定向凝固Ti-47Al-2Cr-2Nb合金的衍生应力-循环次数曲线 |

| Fig.12 Fracture morphologies of directionally solidified Ti-47Al-2Cr-2Nb alloy at withdrawal rate of 1.2 mm/min after high cycle fatigue (HCF)图12 抽拉速率为1.2 mm/min时定向凝固Ti-47Al-2Cr-2Nb合金的高周疲劳断口形貌 |

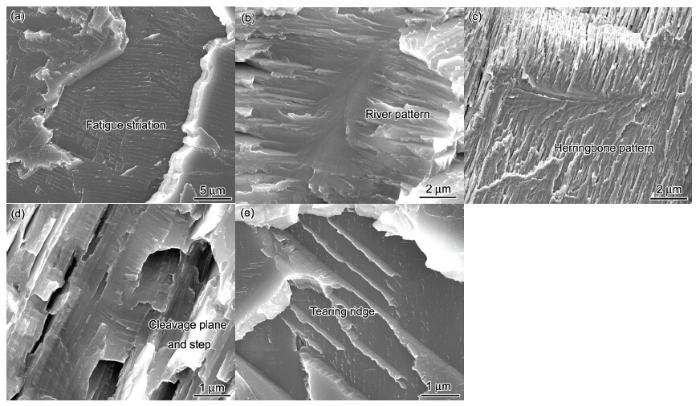

对高周疲劳断裂试样断口组织的分析发现, 断口表面为明亮的结晶状, 这是典型的解理断口形貌, 而且大多数断口都非常平整, 说明Ti-47Al-2Cr-2Nb合金高周疲劳断裂方式在宏观上属于脆性解理断裂方式. 由高周疲劳断口的SE像可见, 在每个有效的疲劳断裂试样上都能发现大量的疲劳条纹(疲劳辉纹), 疲劳条纹是裂纹扩展区的重要形貌特征, 也是裂纹源扩展的主要途径. 如图12a所示, 疲劳条纹是一簇相互平行且略带弯曲的条纹, 一般疲劳条纹弧线的凸向就是疲劳裂纹局部扩展的方向[27,28]. 由图12b和c可以观察到, 河流花样组织具体又分扇形花样和鱼骨状花样. 河流花样一般起源于晶界和相界面, 并持续穿过不同片层的阶梯面, 不断的向前扩展, 河流花样向外延伸的方向就是裂纹扩展方向, 而河流花样的源头就是微裂纹萌生的位置[29]. 图12d中为解理面与解理台阶组织形貌, 解理裂纹多萌生在相界面即两片层之间, 或者萌生于某些小角倾斜晶界上, 这是因为Ti-47Al-2Cr-2Nb合金在相界面和晶界处有B2相的析出, 为裂纹的萌生提供了形核质点, 由图12e可以观察到少量撕裂棱. 可以推断, Ti-47Al-2Cr-2Nb合金的疲劳断裂方式为脆性解理断裂.

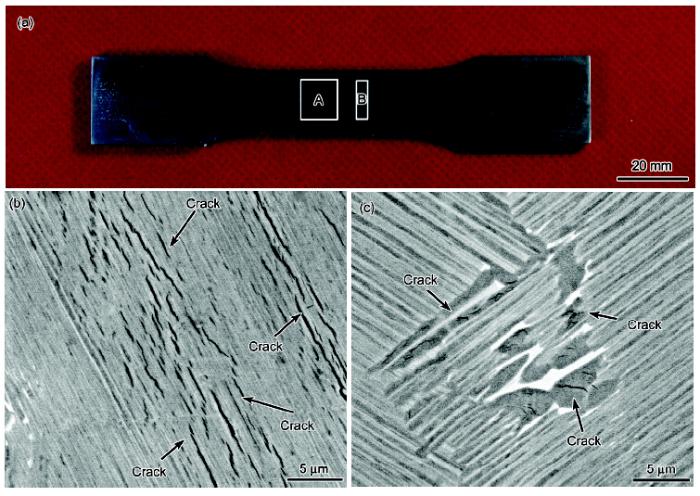

| Fig.13 Macromorphology of directionally solidified Ti-47Al-2Cr-2Nb alloy at withdrawal rate of 1.0 mm/min after HCF withour fracture (a) and BSE images of area A at longitudinal direction (b) and area B at transverse direction (c) in Fig.13a图13 抽拉速率为1.0 mm/min时定向凝固Ti-47Al-2Cr-2Nb合金高周疲劳未断裂试样的宏观形貌及其不同部位的BSE像 |

图13所示为抽拉速率为1.0 mm/min时定向凝固Ti-47Al-2Cr-2Nb合金高周疲劳未断裂试样的宏观形貌及其不同部位的BSE像. 由13b可以看到, 未断裂的疲劳试样 α2/ g片层间分布有许多微裂纹, 且微裂纹方向平行于片层方向; 从图13c中可以发现, 在片层团交界处有脊背状B2相析出, 而微裂纹围绕在B2相附近. 因此, 可以推断疲劳裂纹比较容易在片层界面间和晶界处析出的B2相附近萌生.

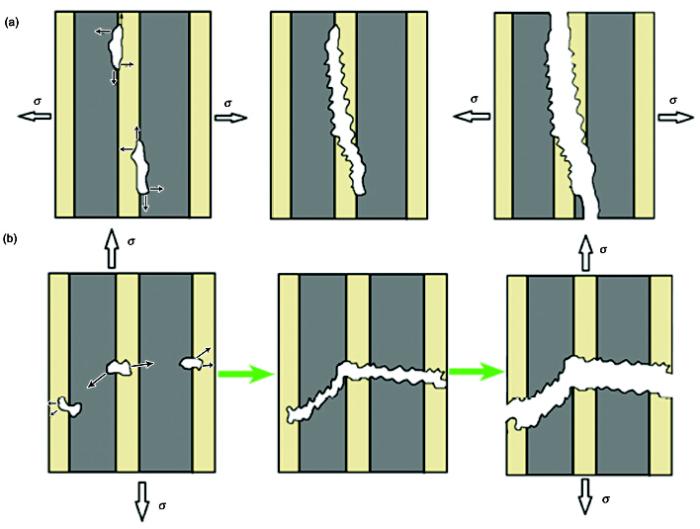

疲劳裂纹的扩展在宏观上是沿片层和穿片层的方式扩展, 而微观上是沿疲劳条纹的法线方向或者河流花样的延伸方向进行扩展. 定向凝固Ti-47Al-2Cr-2Nb合金的疲劳裂纹扩展, 是通过脆性疲劳条纹(或称解理辉纹)不对称扩展实现的. 目前, 对疲劳裂纹的扩展机制存在多种解释方式, 其中Laird[30]提出的塑性钝化模型理论应用最为广泛.

根据Laird提出的塑性钝化理论, 总结疲劳裂纹扩展机制简易模型如图14所示. 在拉应力作用下, 裂纹将在解理断裂和解理面最适宜的方向上出现分叉, 并沿径向张开一定距离, 这就是尖端锐化; 在压应力作用下, 裂纹逐渐闭合, 使其钝化. 当再次施加拉应力时, 裂纹再张开, 并锐化. 但相对上一次受拉应力作用的位置, 此时裂纹已经向前扩展了一段距离. 在拉应力和压应力的交替作用下裂纹将不断向前扩展, 直到尖端完全钝化, 导致裂纹闭合后无法再张开, 则裂纹停止扩展; 而有的裂纹能持续扩展并达到临界长度, 此时将发生瞬间断裂. 由这种裂纹扩展机制可知, 互相平行的疲劳条纹间距反映了每一周次拉压-应力作用过程中疲劳裂纹向前扩展的长度.

(1) 利用冷坩埚定向凝固技术制备出具有定向凝固组织的Ti-47Al-2Cr-2Nb合金, 其显微组织为 α2+ g的全片层组织, 并且片层间距随着抽拉速率的提高逐渐减小.

(2) 定向凝固Ti-47Al-2Cr-2Nb合金的室温拉伸性能得到明显提高, 抗拉强度可达652 MPa, 伸长率达到1.5%. 随着抽拉速率的提高, 室温抗拉强度逐渐增大, 伸长率变化幅度不大.

(3) 在800 ℃下, Ti-47Al-2Cr-2Nb合金高温抗拉强度与延伸率, 均随着全片层组织的片层间距减小而增大. 定向凝固Ti-47Al-2Cr-2Nb合金高温抗拉强度最高达490 MPa, 伸长率可达5.0%.

(4) 抽拉速率为1.0 mm/min时, Ti-47Al-2Cr-2Nb合金高周疲劳极限为300 MPa, 最大应力与极限抗拉强度的比值( smax/ sUTS)为0.60; 抽拉速率为1.2 mm/min时, 高周疲劳极限为247 MPa, 最大应力与极限抗拉强度的比值为0.45, 表明抽拉速率小时, 材料的疲劳抗性越大. 计算出不同抽拉速率下定向凝固Ti-47Al-2Cr-2Nb合金的应力-循环次数(S-N)曲线方程.

(5) 定向凝固Ti-47Al-2Cr-2Nb合金的高周疲劳断裂方式为脆性解理断裂. 疲劳裂纹的扩展方式在宏观上表现为沿片层面扩展或者垂直于片层面的方向扩展; 在微观上表现为沿河流花样的延伸方向扩展, 或者沿疲劳条纹的法线方向扩展. 疲劳微裂纹的萌生主要在 α2/ g片层界面处和晶界附近的B2相周围.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|