张可, 男, 1983 年生, 博士生

利用TEM, XRD和Vickers硬度计等研究了回火时间对高Ti微合金化马氏体钢组织及力学性能的影响, 阐明了高Ti微合金化马氏体钢在回火过程中析出强化和组织软化之间的交互作用规律. 结果表明, 高Ti钢在600 ℃不同时间回火, 硬度表现出不同的趋势. 10~300 s回火, 硬度不断升高, 是由于TiC的析出强化作用远大于基体回复而导致的软化作用; 300 s~10 h回火, 硬度保持长时间的平台, 是由于细小TiC粒子的不断析出, 且5 nm以下的粒子所占比例提高, 不断增加的细小TiC粒子所产生的强化抵消了由于基体组织软化导致的硬度下降; 10~20 h回火, 硬度快速降低, 且降低速率高于不含Ti钢, TiC粒子的平均尺寸由10 h的2.76 nm粗化到20 h的3.15 nm. 计算表明, TiC粒子的粗化引起硬度降低11.94 HV, 基体软化引起硬度降低24.56 HV, 表明基体软化是硬度降低的主要因素, 而TiC粒子的粗化加速了高Ti钢硬度的降低, 是导致硬度降低的又一重要因素.

With the development of Ti microalloying technology, the application and theory research of Ti in microalloyed steels are becoming more deeply and widely. However, the effect of tempering time on the microstructure and mechanical properties of high Ti microalloyed quenched martensitic steel has been rarely touched upon, meanwhile, it has long been inconclusive whether precipitated phases coarsening or the recovery and softening of martensitic matrix is the dominant role resulting in the decrease of hardness along with long time tempering of microalloyed steel. In this work, the effect of tempering time on the microstructure and mechanical properties of high Ti microalloyed quenched steel was systemactically investigated by TEM, XRD and Vickers-hardness test, and the interaction between precipitation hardening and microstructural softening of the high Ti microalloyed steel was also studied. The results indicate that the hardness increases for Ti microalloyed steel with tempering time 10~300 s, which is attributed to the fact that the precipitation hardening by nano-sized TiC particles is greater than the recovery and softening of matrix. With the tempering time from 300 s to 10 h, nano-sized TiC particles precipitate more and more and the mass fraction of TiC with the size less than 5 nm increases, owning to the precipitation hardening produced by tiny TiC which offsets the hardness decrease due to the gradual softening with recovery of matrix, and therefore, the hardness can keep a long platform; in addition, with the tempering time 10~20 h, the hardness decreases significantly and the deacreasing rate of hardening for steel with Ti microalloying is higher than that for steel without Ti microalloying. The average particle size of TiC increases from 2.76 nm at 10 h to 3.15 nm at 20 h. Calculation results show that the decrease of hardness caused by coarsening of TiC is 11.94 HV, while caused by recovery of matrix is 24.56 HV. It is shown that the recovery of matrix is the dominating factor for reduction in hardness, but coarsening of tiny TiC speeds the decrease of hardness and is also an important factor resulting in the decrease of hardness.

钢的回火涉及到C原子的偏析、碳化物的析出、残余奥氏体的分解及马氏体结构的回复与再结晶等过程. 这些反应互相叠加或交叉进行, 使得钢的性能在回火过程中发生着复杂的变化[1]. 碳化物的析出和长大必然与回火时间和回火温度有关, 而回火组织直接决定了钢的力学性能. 研究回火工艺参数与力学性能的关系对控制钢的力学性能、制定合理的热处理工艺具有重要意义, 且在相当长时间内受到了广泛的重视[2,3,4]. 长期以来, 很多学者[5,6,7,8]致力于探索回火硬度与回火温度或时间的函数关系, 对预测淬火钢的回火硬度、快速方便地计算出可供优选的回火工艺参数, 提供了理论依据和实验基础. 然而, 随着透射电镜(TEM)技术的发展、三维原子探针技术(3DAP)的应用及物理化学相分析技术的不断提高, 回火过程中马氏体基体组织的变化、碳化物的成分变化及其长大规律成为国内外学者研究的热点, 这些基础研究对优化合金成分和提高析出强化作用具有重要意义. Caron和Krauss[9]研究了C0.2Ni0.01钢中板条马氏体中小角度晶界所占比例随回火时间的变化, 发现单位体积的小角度晶界面积在高温(600~700 ℃)短时间回火时急剧降低, 随后很快达到一稳定值, 再随着回火时间的延长缓慢降低. Takaki等[10]的研究结果表明, C0.21Ni1.59Cr0.50Mo0.16钢在700 ℃长时间退火, 马氏体板条界上碳化物的不断长大及亚晶粒的形成是导致钢强度降低的主要因素. 钟平等[11]研究了510 ℃下回火时间(10 min~400 h)对C0.16Ni10Co14CrMo钢和C0.23Ni12Co14Cr3Mo钢组织与性能的影响, 提出了硬度的降低主要是由于M2C的粗化及与基体共格所致, 且23NiCo钢中M2C的粗化速度要比16NiCo钢的小. 刘庆东等[12,13,14,15]用三维原子探针研究了回火时间或回火温度对C0.056Mn1.25V0.10Nb0.029微合金钢中合金碳化物的析出、长大及粗化的影响, 并详细讨论了回火时间对合金碳化物成分的影响过程及其原因, 但对550 ℃回火100 h后硬度降低的原因并没有澄清. 一般认为, 低碳微合金钢在长时间(>15 h)回火过程中, 硬度的降低是由于析出相发生了粗化或者是马氏体的回复软化, 又或者是2者的共同作用所致, 但究竟哪种因素是导致硬度降低的主要原因, 一直没有较为明确的研究结果. 因此, 这方面的研究工作有待进一步深入. 同时, 近年来, 随着Ti微合金化技术的应用与提高, 对Ti元素在钢中的应用及理论研究也越来越深入[16,17,18], 但迄今为止, 对于高Ti淬火马氏体钢在长时间回火过程中组织和力学性能的变化及其影响因素还鲜有报道. 因此, 研究高Ti淬火马氏体钢在回火过程中组织及性能的变化并探讨经长时间回火后硬度下降的原因具有重要的理论意义和应用价值.

本工作研究了回火过程中TiC的析出量、尺寸及显微组织的变化, 并阐述了造成硬度曲线变化的内在因素, 以期对高Ti微合金化技术在回火马氏体中的应用和推广有所裨益.

实验用钢经50 kg的VITF-0.05真空感应炉冶炼, 热锻成直径为15 mm的钢棒, 其化学成分如表1所示. 其中1号钢为不含Ti的钢, 2号钢为高Ti微合金钢. 将钢棒在1250 ℃固溶30 min后水淬, 再加工成直径8 mm, 长12 mm的标准试样. 利用Gleeble 1500D热模拟试验机将标准试样在600 ℃分别保温10, 60, 180, 300和600 s后水淬; 其余试样在热处理炉中分别保温0.5, 1, 3, 5, 7, 10, 15和20 h后水淬, 到温装炉并到温计时.

将所得水淬试样磨制抛光后, 采用VH5 Vickers硬度计测定硬度, 载荷5 kg, 保持时间10 s, 每个试样测量5个点, 取平均值. 再利用Origin软件绘制出试样硬度随回火时间的变化曲线. 通过机械减薄后采用双喷减薄方法获得TEM薄膜试样, 利用H800透射电镜观察析出相的形态与分布. 选取部分试样抛光腐蚀后, 表面喷C, 用4%硝酸酒精(体积分数)萃取, 再用网孔为75 μm的Cu网捞取并自然晾干, 利用JEM 2100F型高分辨场发射透射电镜(HRTEM)观察析出相的成分、分布和尺寸, 分辨率为0.23 nm. 用Nano-Measurer软件测量多张HRTEM像上的粒子, 通过各统计1000个粒子尺寸后得出回火后析出相的平均尺寸分布. 通过物理化学相分析法并结合X'Pert Pro MPD型X射线衍射仪 (XRD) 测出不同回火时间后析出相的类型和数量. 将相分析法萃取得到的析出相粉末制成小角散射试片, 并在Pro MPD Nano-1型粒度分析仪上用X射线小角度散射法(SAXS)测定析出相不同回火时间后的尺寸分布.

| Table 1 Chemical compositions of tested steels 表1 实验钢的化学成分 |

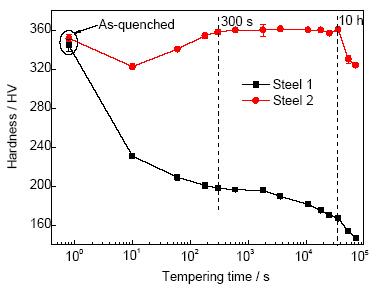

| Fig.1 Variations of hardness with different tempering times at 600 ℃ for the 2 steels图1 2种钢在600 ℃回火不同时间后的硬度变化 |

图1给出了2种实验钢的硬度在600 ℃下随回火时间延长的变化曲线. 可知, 2种钢经10 s回火后, 硬度较淬火态均有较大下降, 但1号钢硬度下降幅度较2号钢大. 随着回火时间的延长, 2种钢的硬度变化均可分为3个阶段: 第1阶段(10~300 s), 1号钢硬度缓慢下降, 2号钢硬度则平稳上升, 300 s后硬度达到峰值; 第2阶段(300 s~10 h), 1号钢硬度缓慢降低, 2号高Ti钢硬度出现平台; 第3阶段(10~20 h), 2种钢硬度均有降低, 但2号钢硬度下降速率明显大于1号钢.

2号钢水淬后Ti的析出量为0.04% (质量分数, 下同), 回火300 s, 1 h, 3 h, 7 h, 10 h和20 h后Ti的析出量分别为0.061%, 0.108%, 0.117%, 0.126%, 0.130%和0.132%. 由此可知, 在300 s内回火, Ti的析出速率较快, 主要是由于回火初期Ti的过饱和度较高; 回火300 s~10 h, 随着回火时间的延长, Ti的析出速率逐渐减小, 析出量逐渐增多; 回火10~20 h, Ti的析出量仅增加0.002%, 析出基本处于停滞状态.

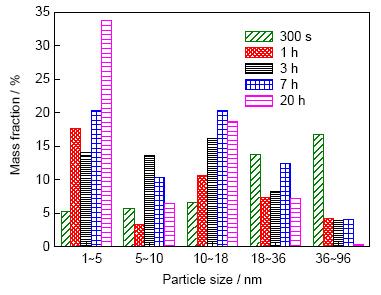

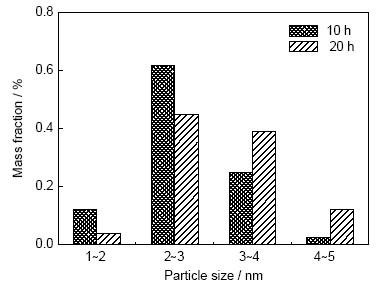

图2为用SAXS测定的2号钢回火不同时间后TiC粒子的尺寸分布. 可知, 回火1 h后, 5 nm以下的TiC粒子质量分数较300 s回火时增加12.4%, 增幅较大, 与此阶段TiC粒子析出量的快速增加相对应; 回火3 h后, 10 nm以下的TiC粒子所占比例提高到27.8%, 随着回火时间的延长, 5 nm以下的TiC粒子所占比例不断提高, 回火20 h后, 达到33.8%. 回火10和20 h后TiC粒子的析出量相当, 但回火20 h后, 5 nm以下的TiC粒子所占比例较7 h增加13.5%, 但回火20 h后硬度较回火10 h有大幅降低, 表明此阶段部分TiC粒子很有可能发生了粗化.

| Fig.3 Size distribution of TiC in diameter less than 5 nm holding for 10 h and 20 h for steel 2图3 2号钢回火10和20 h后小于5 nm的TiC粒子的分布 |

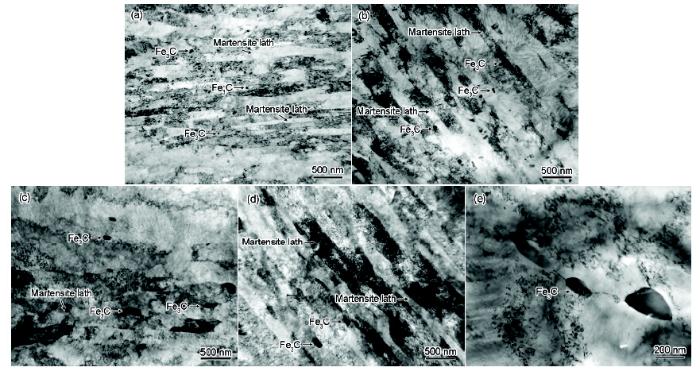

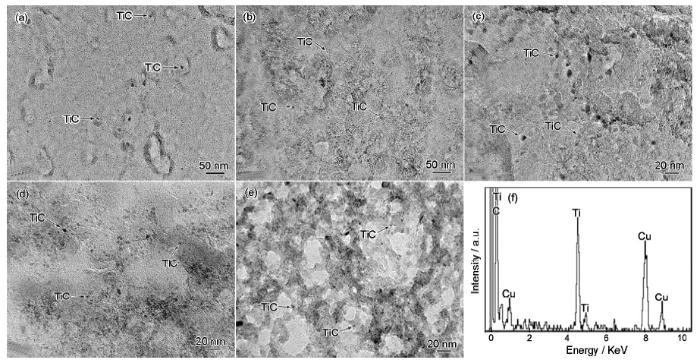

| Fig.4 TEM images of steel 2 tempering at 600 ℃ for 300 s (a), 1 h (b), 7 h (c), 10 h (d), 20 h (e) and EDS analysis of TiC particle for 300 s (f)图4 2号钢回火不同时间后的TEM像和EDS分析 |

图3是从HRTEM像测定的2号钢回火10和20 h后TiC粒子小于5 nm的尺寸分布. 可知, 回火20 h后1~3 nm的粒子所占比例减少, 3~5 nm的粒子所占比例升高. 经计算知, 回火10 h后的平均尺寸为2.76 nm, 而回火20 h后粒子平均尺寸增加到3.15 nm, 表明随着回火时间的延长, TiC粒子发生了粗化, 但粗化比较有限, 这主要得益于控制性元素Ti的扩散激活能较大及回火温度较低.

图4为2号钢回火不同时间后TiC粒子的形貌和EDS分析. 由图可知, 回火300 s后, 10 nm以下的TiC粒子比较少, 分布不均匀(图4a); 而回火1 h后, 细小的TiC粒子明显增多; 回火7 h后, TiC粒子依然很细小, 约为2~3 nm; 而回火10 h后, 10 nm以下的TiC粒子较回火7 h增多, 且平均粒子尺寸更加细小(图4d); 经回火20 h后, 10 nm以下的TiC粒子较回火10 h后更多, 这与图2中TiC的尺寸分布随回火时间延长的变化一致.

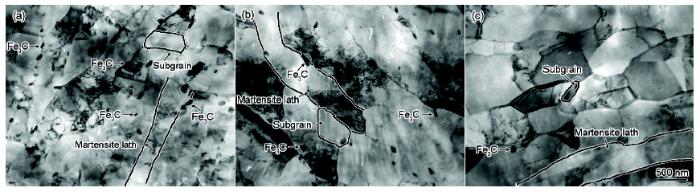

图5为2号钢在600 ℃经回火不同时间后的薄膜样品的TEM像. 可知, 2号钢经回火300 s后, 组织为板条状马氏体, 且在板条间析出了大量的渗碳体粒子, 尺寸在30~40 nm左右; 回火1 h后, 渗碳体粒子尺寸变得粗大, 但数量减少; 回火7 h后, 渗碳体粒子进一步粗化, 尺寸在120~140 nm左右. 回火20 h后, 马氏体板条有较为明显的粗化, 且板条界面变得模糊, 板条内部的渗碳体粒子减少(图5d), 基本位于板条界上, 尺寸在200~250 nm (图5e), 但仍保持着马氏体板条束的形态.

图6是1号钢回火不同时间后薄膜样品的TEM像. 可知, 回火180 s后, 组织为板条状的回火马氏体, 短棒状的渗碳体颗粒分布在板条间及板条内部, 尺寸约为60~70 nm, 板条内部有亚晶胞出现, 因而硬度较淬火态明显下降(图6a); 回火10 h后, 马氏体板条较300 s回火有所宽化, 部分亚晶界消失, 亚晶粒尺寸进一步增大, 渗碳体颗粒也变得粗大, 马氏体基体的回复更加明显, 使得钢的硬度继续降低(图6b); 回火20 h后, 位错密度较回火10 h显著降低, 晶粒出现了明显的多边形化, 马氏体基体的软化程度更高, 因而回火20 h后的硬度值较回火10 h后降低了20 HV.

回火10~300 s时, 随着回火时间的延长, 1号钢硬度缓慢降低, 而2号钢硬度呈线性增加. 回火300 s时, 2号钢的硬度达到峰值360 HV, 即出现了所谓的二次硬化. 2号钢Ti含量较高, 经300 s回火后, Ti的析出量较水淬后增加0.021%, 说明TiC粒子的析出速度很快, 在较短的回火时间内, 大量细小的TiC粒子产生的析出强化效果远大于位错密度的下降及基体回复而导致的软化; 同时, 尺寸较小的渗碳体粒子还会钉轧位错, 阻碍晶界迁移, 对马氏体的回复起到阻碍作用, 从而减缓了因基体回复而引起的硬度降低[19,20].

回火300 s~10 h时, 2号钢硬度出现一个长时平台, 文献[12]指出, Nb-V钢在500 ℃回火4 h后也出现了类似的硬度平台. 一方面表明该钢具有很好的抗回火软化能力, 另一方面表明该钢内部发生了微观组织和析出相的动态变化, 但这种变化是动态平衡的. 下面通过微观组织的变化来阐述2号钢硬度保持长时间平台的原因.

回火300 s~1 h时, Ti的析出量增加0.047%, 5 nm以下的TiC粒子所占比例较300 s回火增加12.4% (图2), 细小TiC粒子较300 s明显增多, 且分布比较均匀(图4b), 但TiC粒子的大量析出并没有使2号钢的硬度提高, 而是继续保持原来的硬度. 随着回火时间的延长, 回火1 h后马氏体板条内部渗碳体的数量较300 s明显减少, 且颗粒尺寸有所增大, 马氏体基体的回复更加明显(图5b), 这本应使得2号钢的硬度有所降低, 但硬度继续保持平稳, 因此, 可推断TiC粒子的析出带来的硬度增量与基体组织的软化导致硬度下降量相互抵消, 因而硬度保持不变. 当回火时间由1 h延长到7 h时, Ti的析出量增加0.018%, 5 nm以下的TiC粒子所占比例较1 h回火增加2.6%, 且平均尺寸更为细小, 表明随着回火时间的增加, TiC的析出速率越来越慢, 但是析出量还是缓慢增加, 细小的TiC粒子所占比例也有缓慢提高, 因而对硬度的提升是有利的. 回火7 h后, 板条界面较1 h回火变得不明显, 部分已经消失, 且板条宽度增加, 板条内的渗碳体数量减少, 但颗粒尺寸变大(图5c), 表明基体组织的软化较回火1 h进一步加剧. 于是TiC的缓慢析出对硬度带来的微小的有利作用, 恰好弥补了马氏体基体软化所导致的硬度降低. 随着回火时间的延长, 小颗粒的渗碳体逐渐溶解, 大颗粒的渗碳体逐渐粗化, 强碳化物形成元素Ti和C结合生成的TiC取代了部分回溶的渗碳体[13], 因而TiC的析出量不断增加, TiC粒子的持续析出所带来的强化作用与基体的回复软化一直维持着动态平衡, 这是保证2号钢回火300 s~10 h时具有长时间硬度平台的原因.

2种实验钢在回火300 s~10 h时, 1号钢硬度降低32 HV, 而2号钢硬度保持不变, 说明适量Ti的添加, 不仅使钢的回火硬度有了明显的提高, 而且对位错的回复有强烈的钉扎作用, 使马氏体的回复明显趋缓, 再结晶被强烈推迟, 同时, 较高的Ti含量使得TiC粒子的析出更多更充分、析出时间更长, 对马氏体基体回复的抑制作用更强, 因而可以保持长时间的硬度平台.

1号钢回火10~20 h时, 硬度有较大的降低, 表明因基体回复程度增加而引起的软化是硬度降低的主要因素(图6b~c), 但其降低速率明显小于同阶段回火的2号钢. 而2号钢经回火10~20 h后, 却没有发生再结晶 (图5d), 且基体的回复程度也不如1号钢明显. 由此可见, 导致2号钢硬度快速降低还有其它原因, 而基体回复软化仅是其中的一个因素. 这种只有基体回复, 却不发生再结晶的现象在低碳马氏体钢回火的过程中比较常见[3,21,22]. 2号钢回火20 h后, 5 nm以下的TiC粒子所占质量分数较回火7 h后增加了13.5%, 但回火10 h后硬度却有明显下降. 研究[23]表明, 当回火温度足够高且保持足够长时间时, 在界面能的驱动力下, 合金碳化物继续粗化, 导致实际的碳化物尺寸远大于沉淀析出完成时的尺寸, 从而减弱或丧失其高温下的弥散强化作用. 由此可知, 2号钢回火10~20 h时TiC粒子发生了粗化, 而TiC粒子的粗化正是导致2号钢硬度降低的另一因素, 这也是2号钢较1号钢硬度降低速率增加的主要原因. 刘庆东等[14]用三维原子探针研究的结果表明, Nb-V钢在550 ℃回火, 回火时间由10 h增加到20 h时, 钢中碳化物的数量密度降低, 而析出相平均尺寸增加, 进一步证实了碳化物随着回火时间延长而发生粗化, 析出相的粗化在一定程度上会使钢的硬度有所降低, 这与2号钢回火10~20 h时, TiC粒子的粗化加速其硬度降低的趋势是相吻合的.

由2号钢回火10 和20 h后5 nm以下的TiC粒子的尺寸分布(图3)可知, 10和20 h对应的平均尺寸分别为2.76和3.15 nm, 证实TiC粒子发生了粗化, 此阶段主要发生了TiC的小粒子溶解, 大粒子粗化, 即所谓的Ostwald熟化过程. 对实验钢来讲, 影响其回火过程中强度变化的主要因素有位错强化、固溶强化及析出强化. 2号钢回火10~20 h时, Ti的析出量变化甚微, 因而固溶强化对硬度的影响可忽略不计. 硬度的降低由2个方面决定: (1) 位错密度的减少、基体的回复软化而引起硬度降低(图5), 1号钢回火10~20 h, 马氏体基体的回复软化而导致的硬度降低证实了基体软化对2号钢硬度的降低有很大的作用; (2) TiC粒子的粗化导致钢的析出强化能力下降. 2号钢10和20 h回火后的Ti的析出量分别为0.130% 和0.132%, 考虑到测量精度的限制, 假设2号钢在10~20 h回火, Ti的析出量保持恒定为0.132%是合理的, 同时, 忽略N与Ti结合而消耗的Ti含量. 对第二相强化而言, 5 nm以下的析出相体积分数的变化对析出强化的影响是至关重要的[24]. 由图2中回火10和20 h后5 nm以下的TiC粒子所占的质量分数, 可估算其相应的体积分数分别为0.000532%和0.000886%. 当滑移位错以Orowan机制绕过不可变形颗粒时, 析出强化增量的估算[23]、屈服强度和硬度的关系可采用下式进行表征[25]:

式中, σp是TiC产生的强化增量, MPa; f是TiC的体积分数, %; d是TiC的平均尺寸, nm; [Ti]为Ti的析出质量分数, %; rFe是 a-Fe基体的密度, 7.875 g/cm3; rTiC是TiC的密度, 4.944 g/cm3; AC是C的原子量, 12.011; ATi是Ti的原子量, 47.867; sy为实验钢的屈服强度, MPa; sv为实验钢的Vickers硬度, kg/mm2.

由式(1)和(2)联立计算可得, 回火10和20 h后的析出强化分别为172.56和142.63 MPa, 2者的差值为D sp=29.93 MPa. 根据钢中各种强化方式对屈服强度的叠加原理[23]可知, 由于析出强化引起的屈服强度的改变量为D sy=29.93 MPa. 结合式(3)可知, 由于析出强化引起的硬度的改变量为D sv=11.94 HV. 2号钢回火10与20 h后硬度的差值为36.50 HV. 因此, 由基体回复软化引起的硬度降低值约为D sv=24.56 HV. 由此可知, 马氏体基体的回复软化是2号钢回火10 h后硬度降低的主要因素, 而TiC粒子的粗化是回火10 h后硬度降低的重要因素, 直接加速了这一阶段硬度的下降, 这也是2号钢回火10 h后硬度降低速率较1号钢较大的原因. 但TiC粒子在600 ℃回火有极好的抗回火稳定性, 使得它的粗化速率很小[26], 因此TiC粒子的粗化对硬度的影响作用不突出. 而1号钢经10~20 h回火后硬度降低20.26 HV, 与2号钢由基体软化而引起的硬度降低24.56 HV比较接近, 说明对2号钢因TiC粗化引起的硬度降低值的计算是比较准确合理的.

(1) 高Ti钢在600 ℃回火不同时间, 回火10~300 s, 硬度平稳上升, 回火300 s时, 达到硬度峰值360 HV, 回火300 s~10 h, 硬度保持长时间的平台, 回火10~20 h后, 硬度则有较大的降低.

(2) 高Ti钢在600 ℃随着回火时间的延长, 板条内部渗碳体颗粒减少, 但尺寸变大, 板条宽度增加, 马氏体基体的回复程度不断增加, 但没有发生再结晶现象, 这主要是由于纳米级别的TiC粒子对晶界的钉扎作用, 阻碍了基体的回复, 抑制了再结晶的发生; 此外, 10~300 s回火初期, 细小的渗碳体粒子对晶界也有钉扎作用, 对马氏体基体的回复也起到一定抑制作用.

(3) 回火10~300 s, 高Ti钢硬度平稳上升主要是由于细小TiC粒子的大量析出产生的强化作用大于马氏体基体回复和位错密度降低导致的软化作用; 回火300 s~10 h, 硬度保持长时间平台的原因, 主要是尺寸约为2~3 nm的TiC粒子的不断析出, 且5 nm以下的粒子所占比例不断提高, TiC粒子的持续析出所带来的强化作用与基体的回复软化维持的动态平衡, 使得高Ti钢硬度保持长时间的平台.

(4) 10 和20 h回火后高Ti钢中TiC粒子的平均尺寸为2.76和3.15 nm, 回火10 h后TiC粒子发生了粗化, 由此导致硬度的降低值为11.94 HV, 基体回复软化引起的硬度降低为24.56 HV, 马氏体基体的回复软化是高Ti钢回火10 h后硬度下降的主要因素, TiC粒子的粗化加速了回火过程中硬度的降低, 但不是主要因素, 1号钢10~20 h回火后因基体软化导致的硬度降低值20.26 HV与2号钢的降低值24.56 HV较为接近, 证明对2号钢因TiC的粗化造成硬度降低的估算合理.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|