陈连生, 男, 1968年生, 教授, 博士

以低碳Si-Mn钢为研究对象, 采用双相区保温-淬火(IQ)工艺研究预先Mn配分行为, 并对其配分现象进行表征, 采用淬火-配分(Q&P)及双相区保温-奥氏体化-淬火-配分(I&Q&P)热处理工艺, 探讨了预先Mn配分处理对低碳高强Q&P处理钢中C配分和残余奥氏体及力学性能的影响. 结果表明, 实验钢在双相区保温过程中C, Mn不断向奥氏体内扩散, 淬火处理后C, Mn在马氏体(原双相区奥氏体)内呈现明显的富集现象; 实验钢经I&Q&P工艺处理后, 室温组织中Mn富集现象依然很明显, C在马氏体板条间富集; 随着C配分时间的延长, 实验钢抗拉强度不断减小, 延伸率均呈先增加后降低趋势, 在C配分时间为90 s时, I&Q&P工艺下钢的强塑积达到23478 MPa·%; I&Q&P工艺中预先Mn配分处理, 使得实验钢在一次淬火时保留更多的奥氏体, 随后C配分促使更多的C原子扩散到这些奥氏体中, 从而二次淬火至室温获得更多残余奥氏体. I&Q&P工艺中C, Mn的综合作用稳定的残余奥氏体体积分数比相同条件下Q&P工艺中C配分稳定的残余奥氏体体积分数最大增多2.4%左右.

The chemical compositions of C and Mn have a strong influence on the stability of the metastable retained austenite at room temperature. In the intercritical annealing process, Mn element improves the stability of the austenite by partitioning from ferrite to austenite and the enrichment of Mn in austenite can also impact on the diffusion of C element from martensite to retained austenite in partitioning process. Based on C partitioning, Mn partitioning can further improve the product of strength and elongation, and has no negative effect on weldability of the low carbon high strength steel. Thus, it can effectively solve the contradiction between mechanical property and weldability of low carbon high strength steel in traditional quenching-partitioning (Q&P) process. In this case, it is of great significance to study the Mn pre-partitioning mechanism and its influence on C partitioning and retained austenite of the low carbon high strength steel. Therefore, one low alloy C-Si-Mn steel was studied in the present work. The Mn pre-partitioning behavior and its effect on C partitioning and the stability of the retained austenite were investigated by means of intercritical heating-quenching (IQ) process, Q&P and intercritical heatingaustenitizing-quenching-partitioning (I&Q&P) process. The results showed that during the process of phase transformation in the intercritical reheating, C and Mn elements constantly diffused from ferrite to austenite. When this process ended, C and Mn elements enriched in austenite. While Mn element in microstructure at room temperature was still enrichment and C element enriched regularly between the martensite laths in the I&Q&P treated steel. With the increase of C partitioning time in both Q&P and I&Q&P process, the tensile strength of steel was decreased constantly, while the elongation showed an increasing fristly and then decreasing trend. The product of strength and elongation of the steel treated by I&Q&P process reached 23478 MPa·% with the C partitioning time of 90 s. The more austenite in martensite phase would be obtained after the first quenching with the Mn pre-partitioning. It was important to prompt more C diffusing into austenite during C partitioning process to stabilize more retained austenite at room temperature of the steel after the second quenching. With the same experimental conditions, the retained austenite of the combined effects of C and Mn partitioning during I&Q&P process would be increased 2.4% than the effect of C partitioning during Q&P process.

随着钢铁冶金技术的不断提升以及汽车制造业的快速发展, 现代新钢种追求高强度的同时必须兼具高韧性. 研究人员[1,2]开发出一种淬火-配分(quenching-partitioning, Q&P)热处理工艺, 该工艺最终得到马氏体与残余奥氏体复合组织. 在变形过程中, 马氏体组织为钢提供超高的强度, 残余奥氏体诱发马氏体相变为钢提供持续的塑性, 这是先进高强钢获得高强度和高韧性的主要方法. 研究[3,4,5,6,7]表明, Q&P工艺处理的钢中残余奥氏体相的调控是决定高强塑积的关键因素. 为获得更多的残余奥氏体, 通常采用的方法是提高钢中C含量, 但C含量的增加会使冷却过程中奥氏体向马氏体转变中出现大量孪晶, 钢的硬度提高而塑性和韧性降低[8,9]; 过高的C含量也会造成过多的碳化物析出, 使残余奥氏体的C含量降低导致残余奥氏体的分解, 也是导致塑性偏低的一个重要原因[10,11,12]. 同时, C含量过高也会加大钢的淬透性, 在焊接时增大热影响区而导致焊接开裂, 降低焊接性能[13,14]; 而C含量的降低又将导致室温下残余奥氏体的稳定性降低[15].

因此, 为了保证Q&P工艺处理的钢在具备良好力学性能的同时具备良好的焊接性能, 寻求利用其它合金元素来获得更多稳定的残余奥氏体, 并探求与其相对应的高强钢制备工艺及参数等已成为亟待解决的科学问题. 研究[16,17,18,19,20,21]发现, 在临界区进行退火过程中, Mn向奥氏体的扩散对提高奥氏体的稳定性起到了一定的作用. 对于传统Q&P工艺, 采用双相区保温(预先Mn配分处理)-奥氏体化-淬火-配分(intercritical heating-austenitizing-quenching-partition-ing process, I&Q&P)工艺, C, Mn配分共同作用能够显著提高钢中残余奥氏体的含量和稳定性[22,23,24]. 然而, 对于低碳高强钢中Mn配分行为及其对C配分和残余奥氏体的影响并未进行细致的研究.

因此, 本工作以低碳Si-Mn钢为研究对象, 采用双相区保温-淬火(intercritical heating-quenching, IQ)工艺, 研究预先Mn配分行为并对其配分程度进行表征, 可完善Mn配分的理论和机制. 采用Q&P及I&Q&P 2种热处理工艺进行对比实验, 明确预先Mn配分处理对Q&P钢中C配分的影响规律及其对残余奥氏体形貌及含量的影响, 揭示C, Mn在稳定残余奥氏体中的协同作用, 为当前开发低碳高强高塑钢提供实践基础.

实验用钢的化学成分(质量分数, %)为: C 0.17, Si 1.58, Mn 1.83, P 0.0032, S 0.0014, 余量为Fe. 材料经50 kg真空熔炼炉冶炼后, 锻造成厚度为80 mm的小方坯, 并在RX3-90-12型高温箱式加热炉中加热到1200 ℃均匀化2 h, 1100 ℃开轧经3道次轧制到55 mm厚, 待温度降到950 ℃后, 经过7个道次轧制成厚度为5 mm的实验用钢板. 采用热膨胀法在DIL805A/D型高温相变仪上测得在近平衡状态下Ac3=871 ℃, Ac1=730 ℃, Ms=330 ℃(Ac3为加热时先共析铁素体全部转化为奥氏体的终了温度, Ac1为加热时珠光体向奥氏体转变的开始温度, Ms为冷却时马氏体转变的起始温度).

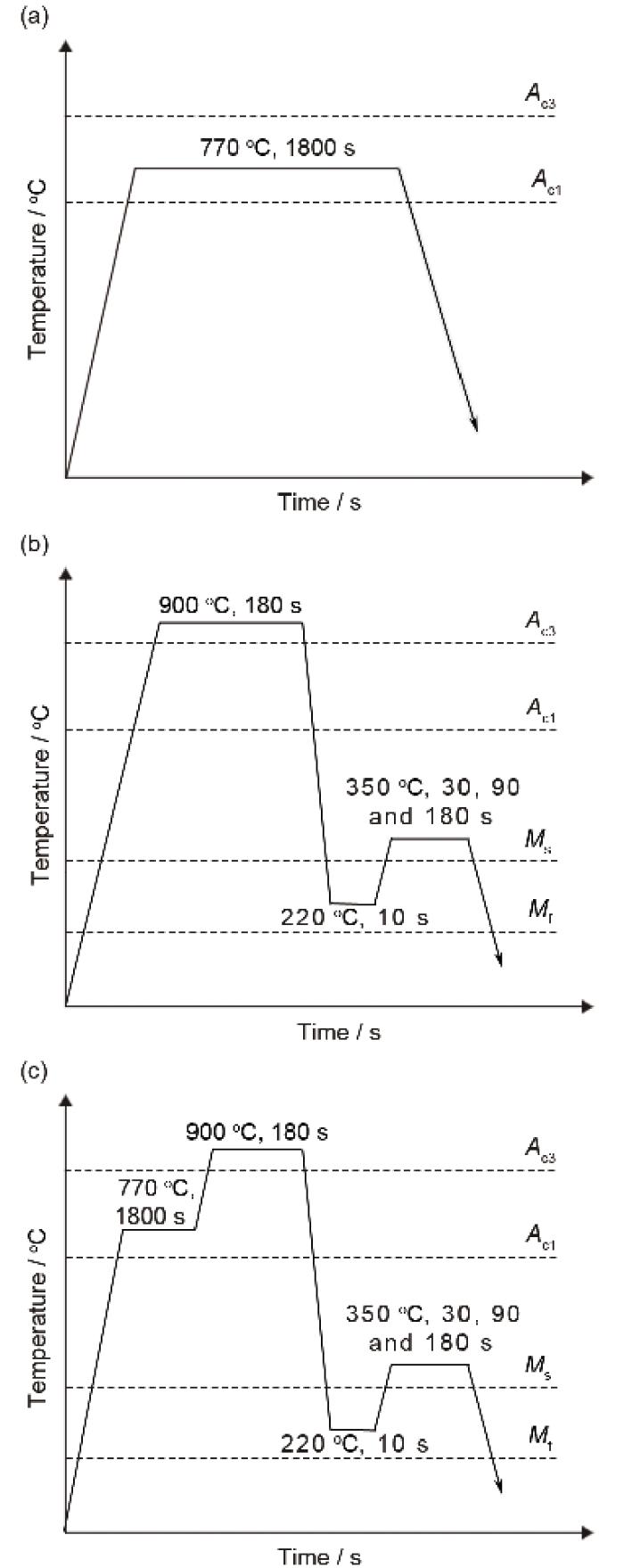

图1为3种不同的热处理工艺流程图. 为研究预先Mn配分处理过程中Mn在铁素体和奥氏体两相之间的扩散行为, 将试样加热到770 ℃并保温1800 s, 然后水淬至室温(IQ工艺, 图1a). 为研究Q&P工艺中C的配分规律及其对残余奥氏体的影响, 将试样加热到奥氏体化温度900 ℃并保温180 s, 采用盐浴淬火将试样快速冷却到Ms~Mf之间的温度220 ℃保温10 s (Mf为马氏体转变终了温度), 然后升温到350 ℃并保温不同的时间(分别为30, 90和180 s). 在保温过程中, C将发生配分现象, 最后水淬至室温(Q&P工艺, 图1b); 为研究预先Mn配分对Q&P钢中C配分及残余奥氏体的影响, 先将试样加热到双相区温度770 ℃保温1800 s, 进行预先Mn配分处理, 使Mn由铁素体相向奥氏体相中富集, 再升温至奥氏体化温度900 ℃并保温180 s, 之后的热处理工艺与Q&P工艺相同(I&Q&P工艺, 图1c), 最终结果与Q&P工艺进行对比.

将上述热处理后的试样加工成标距为25 mm的板拉伸试样, 尺寸为4 mm×9.6 mm×59 mm, 拉伸实验按照国标GB/T228-2002在INSTRON5969型电子万能试验机上进行, 应变速率为10-3 s-1. 在热处理后的试样上切取样品, 经研磨、抛光和4%硝酸乙醇溶液(体积分数)侵蚀后, 利用SSX-550扫描电镜(SEM)进行显微组织观察. 利用JXA-8230型电子探针(EPMA)观察室温组织中C和Mn分布, 工作电压为20 kV, 二次电子分辨率为5 nm. 利用JEM-2010型透射电镜(TEM)对残余奥氏体形貌进行观察, 利用D/MAX2500PC-X射线衍射仪(XRD)对多相钢中残余奥氏体含量及其C平均含量进行分析计算, 采用Cu靶, 扫描角度为40°~100°, 工作电压40 kV, 电流150 mA, 步宽为0.02°, 扫描速率为0.3°/min. 为了减少织构的影响, 提高测量精度, 采用五峰法[25]分别选择奥氏体的(200) g, (220) g, (311) g以及铁素体的(200) a, (211) a衍射峰进行研究, 对各晶面的衍射线累积强度进行计算, 最终得到残余奥氏体的体积分数. 由XRD衍射数据, 分别计算得到与奥氏体的各衍射峰相对应的晶格常数a g, a g, a g. 奥氏体的C含量采用下式进行计算[26]:

式中, ω(C) g是奥氏体中C的质量分数; a g是各峰位奥氏体的晶格常数, nm. 需要指出的是, 由于Mn, Si对奥氏体晶格常数的影响相比于C要小的多, 故在上式中暂不考虑2者的影响.

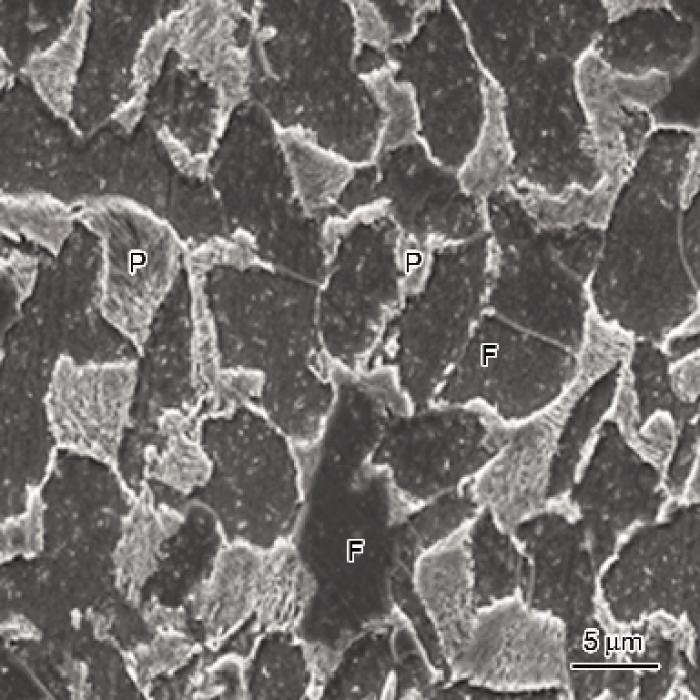

图2为实验钢热轧态的初始组织, 灰白色凸起部位为珠光体组织, 黑色凹陷部位为铁素体基体, 珠光体呈多边形沿铁素体晶界分布, 其晶粒尺寸约为3 mm.

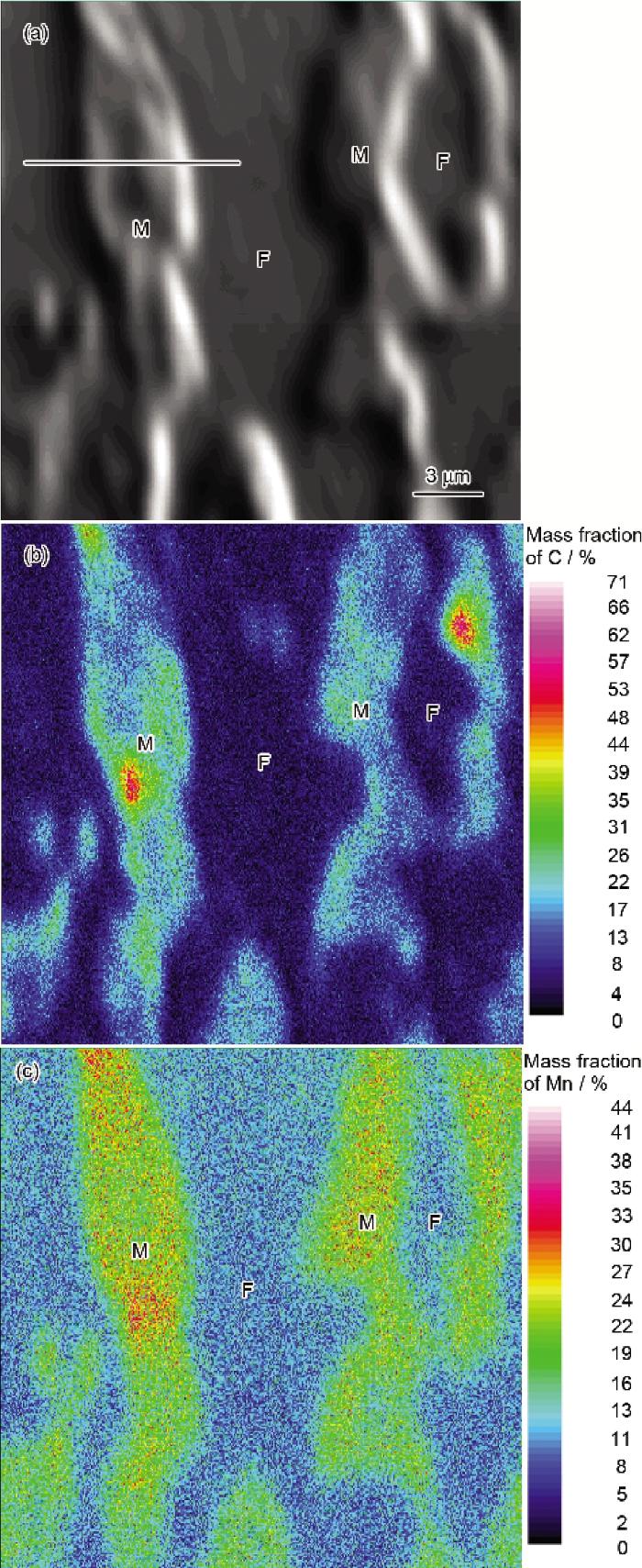

图3为实验钢经IQ工艺热处理后的显微组织和EPMA像. 由图3a可见, 凸起部分为马氏体, 凹陷部分为铁素体, 马氏体是双相区保温过程中生成的奥氏体在随后的快速冷却过程中转化而来的. 图3b和c分别为C, Mn在组织中的分布情况. 可以看出, 实验钢在双相区770 ℃保温1800 s过程中, 发生了C, Mn向奥氏体相中配分现象, 并且十分明显. 在这个过程中, 奥氏体化分为2个阶段进行, 第一阶段为在珠光体区域发生奥氏体相变, 直至珠光体完全溶解, 这个过程只发生C原子在2相中的扩散; 第二阶段为先形成的奥氏体将继续吞噬周围的铁素体直至达到该温度下的2相平衡, 该过程发生C, Mn在2相中的扩散[20].

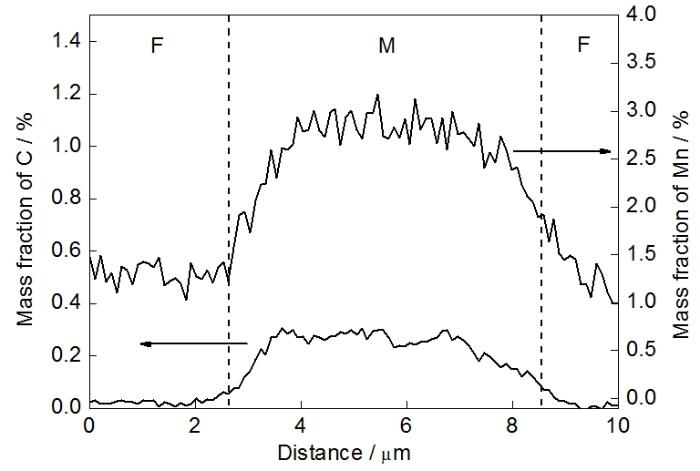

图4为经IQ工艺处理后C和Mn在2相之间的含量变化曲线. 由图可知, C在奥氏体中扩散并控制相变达到亚平衡, 此时C在奥氏体和铁素体2相中平均含量分别约为0.280%和0.004%. Mn在奥氏体和铁素体2相中的平均含量分别约为2.8%和1.2%.

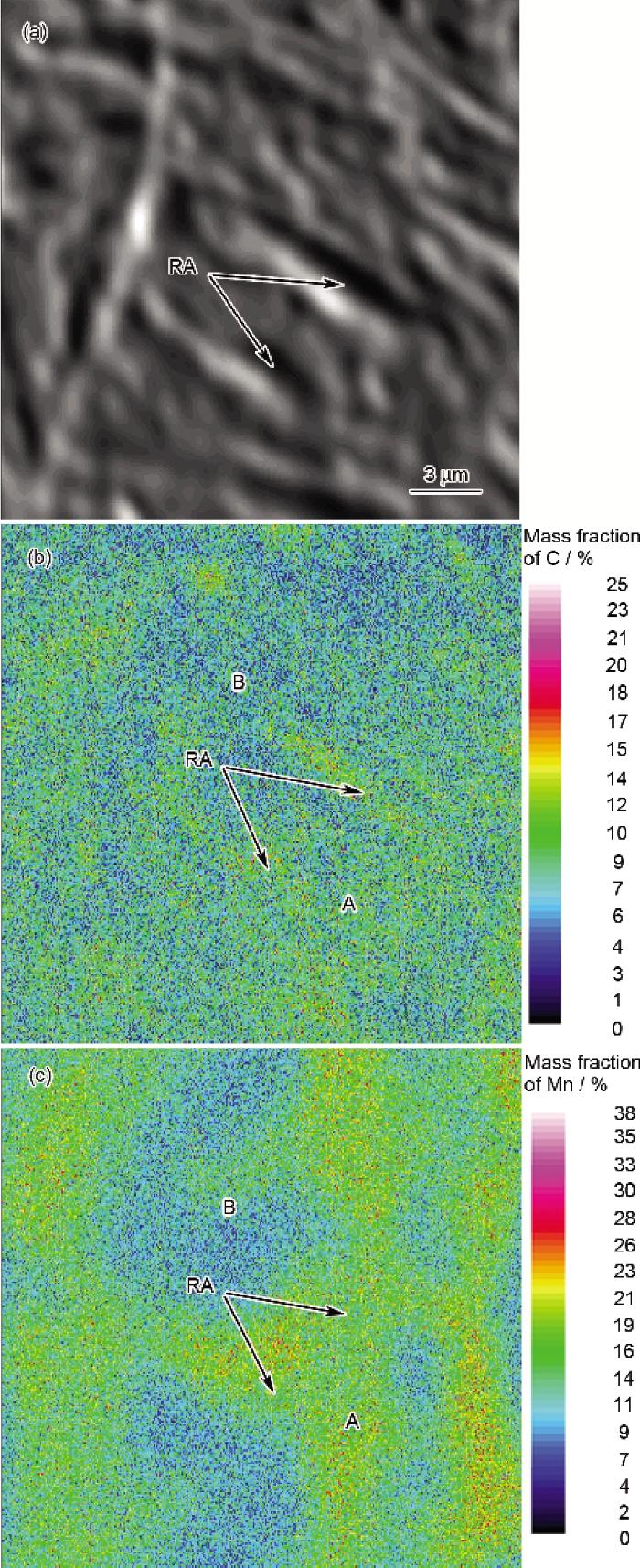

实验钢经I&Q&P工艺处理后的形貌和EPMA分析如图5所示. 由图5a可见, 钢的组织以马氏体为主. 在马氏体区域内存在C, Mn富集区和贫瘠区. 结合图3和5分析可知, I&Q&P工艺处理在双相区保温过程中, 钢中C, Mn将由铁素体向奥氏体内扩散, 并在保温结束后, C, Mn在2相中的分布情况将与图3中2种元素的分布情况相同. 经随后900 ℃奥氏体化过程, 组织转变为单相奥氏体, C, Mn将在奥氏体内扩散, 并趋于均匀化. 最后在淬火-配分过程中, 由于温度较低, Mn不再进行扩散, 使得在同一奥氏体晶粒内存在富Mn区(图5b和c中的A区域)和贫Mn区(图5b和c中的B区域). 由于Mn的富集而使A区在淬火到220 ℃时保留较多的残余奥氏体, 在350 ℃配分过程中促使更多的C向残余奥氏体内扩散, 并沿着板条间聚集分布, 而在贫Mn区组织则完全转变为马氏体, C较均匀的分布. 因此, 奥氏体化过程使Mn只进行了短距离扩散, Mn富集的现象一直存在; C在350 ℃配分过程中由马氏体向残余奥氏体内扩散, 其富集后的形貌与残余奥氏体形貌一致, 呈条状平行分布.

| Fig.4 Content changes of C and Mn along the scanning line in Fig.3a in experimental steel after IQ process图4 IQ工艺下实验钢中C和Mn含量的变化 |

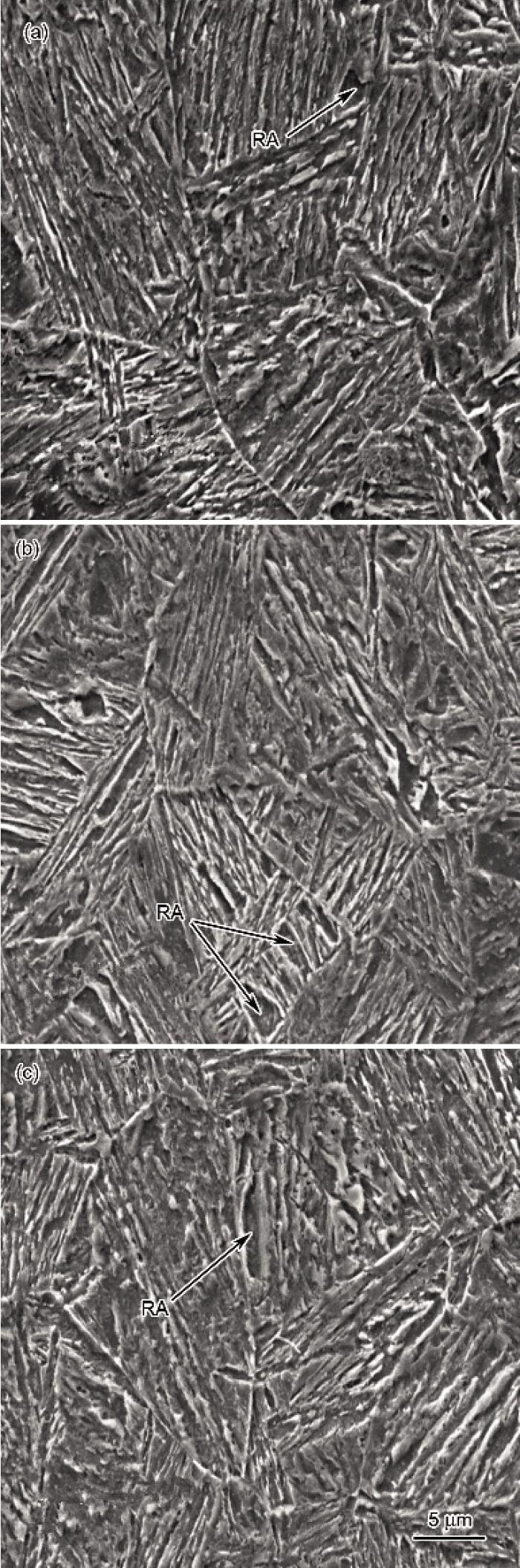

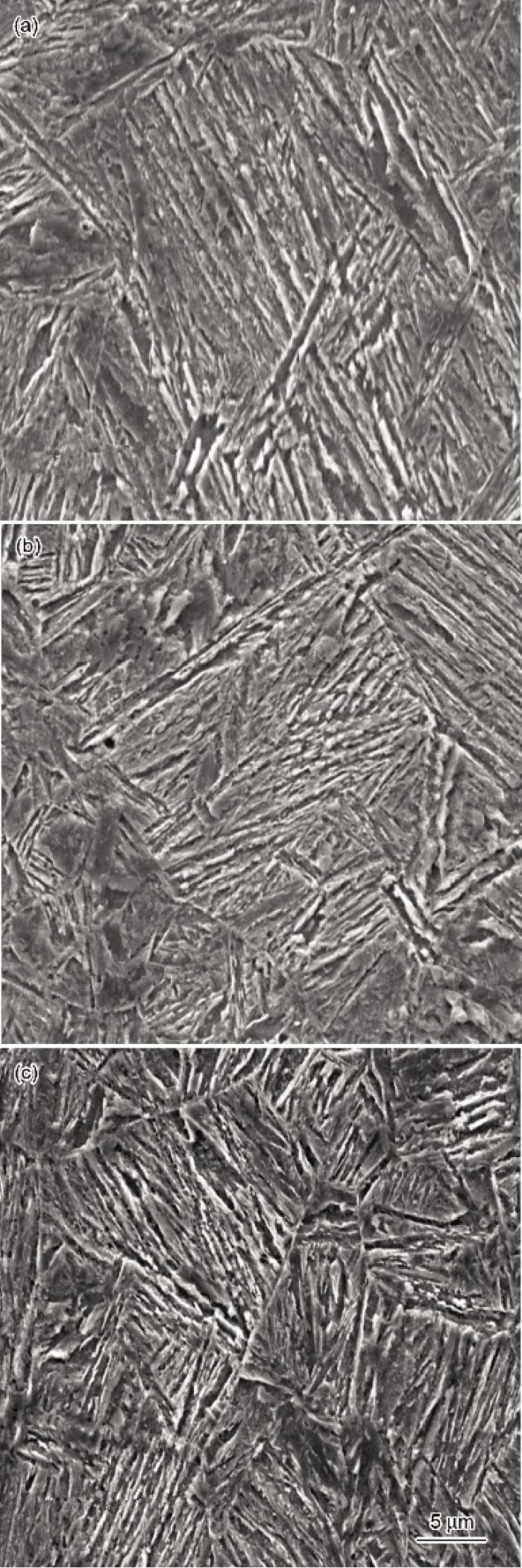

图6是Q&P工艺中不同C配分时间下实验钢的SEM像. 可以看出, 组织为典型的板条马氏体组织. 在C配分时间为30 s时, 得到条理清晰的马氏体板条, 板条之间大致平行状分布构成板条束, 马氏体板条间位向差较小, 使板条束的形貌更加明显(图6a). 随着配分时间的增加, 平直状的板条马氏体逐渐变为透镜形状, 马氏体板条头部由垂直状变为尖角状, 马氏体板条无序排列并且长度明显变短, 板条界线变得模糊(图6b和c). 这是因为随着C配分时间的延长, C以碳化物的形式不断析出, 消耗了C原子, 从而减弱了C配分效果, 因此形成的不稳定残余奥氏体会在最终的淬火过程中转变为马氏体, 这些新生成的马氏体位于原马氏体板条间, 增加了马氏体板条间的挤压和碰撞, 使马氏体板条变得无序且不清晰[27].

图7为I&Q&P工艺处理中不同C配分时间下实验钢的SEM像. 可以看出, 经I&Q&P工艺处理后, 随着C配分时间的延长, 马氏体板条束平行排列的形貌逐渐消失, 板条长度不断变短, 板条界线变得模糊; 与Q&P工艺处理的钢的组织相比, 经I&Q&P工艺处理后, 组织中出现块状的残余奥氏体, 弥散分布在马氏体基体上(图7a). 当C配分时间为90 s时, 块状残余奥氏体含量最多, 这可能是由于奥氏体中Mn富集大大降低了马氏体转变温度(Ms), 淬火到220 ℃时富Mn部分被保留下来, 在350 ℃回火C配分过程中, 由于随配分时间的增加该部分残余奥氏体不断富C, 当C配分时间达到90 s时, 含C量达到最大而被稳定至室温; C配分时间继续增加, 碳化物不断析出以致降低了残余奥氏体的C含量, 致使被稳定下来的块状残余奥氏体不断减少.

| Fig.6 SEM images of experimental steel after Q&P process with C partitioning times of 30 s (a), 90 s (b) and 180 s (c)图6 Q&P工艺处理中不同C配分时间下实验钢的SEM像 |

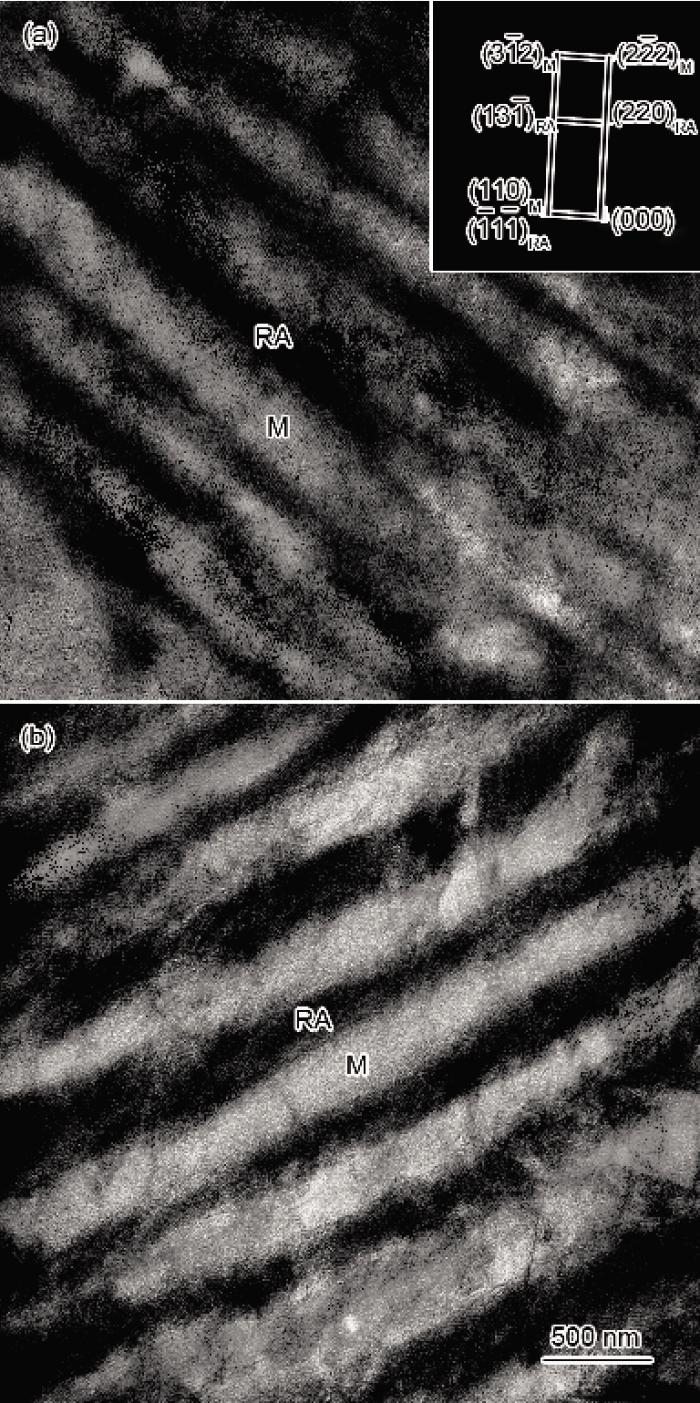

图8为Q&P和I&Q&P工艺处理中, C配分时间为90 s时实验钢的TEM像及对应的SAED谱. 可以看出, 钢组织为典型的板条马氏体和薄膜状残余奥氏体. 在Q&P工艺处理下, 得到的薄膜状残余奥氏体厚度在80 nm左右, 马氏体与残余奥氏体之间的界面较明显并且保持着平直状态; 而在I&Q&P工艺处理下, C配分时间为90 s时, 得到的薄膜状残余奥氏体的平均厚度在100 nm左右, 明显大于Q&P工艺下残余奥氏体的厚度. Mn是奥氏体稳定元素, 抑制C配分过程中马氏体板条变得粗大. I&Q&P工艺下, Mn偏聚的区域将稳定更多的残余奥氏体[28], 并抑制马氏体界面向残余奥氏体内迁移, 使残余奥氏体不易被分解, 从而得到厚度较大的残余奥氏体. 另外, C易向Mn含量高的区域扩散, 这与结构中层错有关, Mn含量的增加促使fcc结构中层错增加, 而C原子作为间隙原子易偏聚于层错区[29,30], 因此, Mn含量高的区域C扩散的越充分, 更多的C将扩散到残余奥氏体内, 以稳定更多的残余奥氏体. 另外, 实验钢中加入了1.58%Si (质量分数), 可以提高C的扩散系数, 且钢中无Nb, V等强碳化物形成元素, 因此可以使更多的C扩散到残余奥氏体中以稳定残余奥氏体.

| Fig.8 TEM images and SAED patterns of experimental steels after Q&P (a) and I&Q&P (b) processes with C partitioning time of 90 s图8 Q&P和I&Q&P工艺处理中C配分时间为90 s时实验钢的TEM像和SAED谱 |

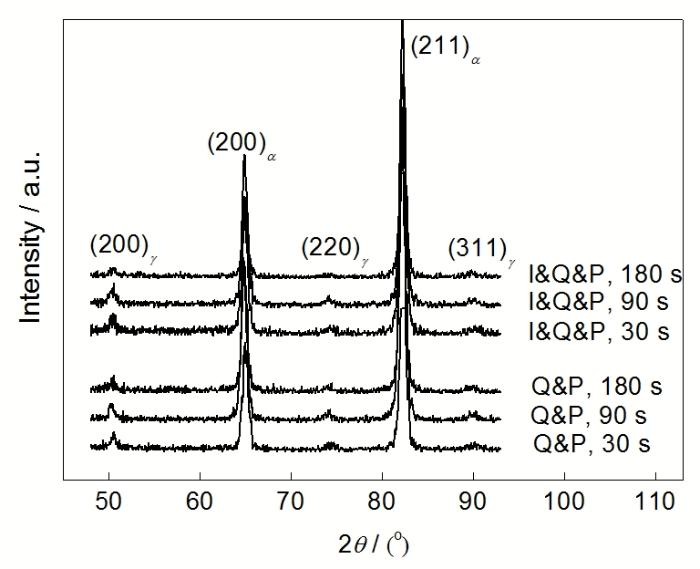

图9为Q&P及I&Q&P工艺处理中不同配分时间下实验钢的XRD谱. 残余奥氏体含量的计算结果列于表1中. 由图可知, 随着配分时间的延长, 2种工艺下残余奥氏体体积分数都先增加后降低. 对于同一种热处理工艺, 在C配分时间为90 s时, 残余奥氏体的体积分数达到最大值, 这是因为随着C配分时间的增加, 残余奥氏体内C的含量不断增加并均匀化, 促使残余奥氏体的稳定性不断提高, 在C配分时间为90 s时, 残余奥氏体内C含量达到最大值, 因此被稳定下来的残余奥氏体量最大; 当配分时间延长到180 s时, 残余奥氏体内C已经完全均匀化, 而且由于长时间的保温发生了碳化物的析出, 消耗了残余奥氏体内的C, 部分残余奥氏体由于C含量的降低, 致使其稳定性下降, 在随后的淬火过程中转变为马氏体, 使实验钢内残余奥氏体的含量降低. 在配分时间为90 s时, Q&P工艺处理的钢残余奥氏体体积分数为11.2%, 而I&Q&P工艺处理的钢残余奥氏体体积分数达到了13.6%, 说明在相同C配分时间下, 预先Mn配分处理的实验钢在Q&P工艺下将得到更多的残余奥氏体.

表1为Q&P及I&Q&P工艺下配分时间分别为30, 90和180 s时实验钢的力学性能. 由表可知, 在同一种热处理工艺下, 随着配分时间的增加, 钢的抗拉强度不断降低, 但延伸率先增大后降低, 这是因为在配分过程中一部分C从板条马氏体中持续扩散至残余奥氏体内, 另有少量C以碳化物形式析出. 研究[31]指出, 马氏体的强度主要由钢中马氏体的C含量和马氏体中过饱和C的含量决定, 因此C含量的降低导致马氏体软化, 从而使抗拉强度降低. 但是更多的C扩散至残余奥氏体中, 使更多的富C残余奥氏体保留至室温, 故延伸率变大; 继续延长C配分时间, 碳化物的析出致使稳定到室温的残余奥氏体体积分数减少, 故延伸率降低. C配分时间为90 s时, Q&P工艺处理的钢抗拉强度为1326 MPa, 延伸率为16.7%, 强塑积达到最大值22144 MPa·%; 而I&Q&P工艺处理的钢抗拉强度为1319 MPa, 延伸率达为17.8%, 强塑积达到最大值23478 MPa·%. 可见, 在相同C配分时间下, I&Q&P工艺处理的钢比Q&P工艺处理的钢抗拉强度低, 但断后延伸率却得到了提高, 这也促使I&Q&P工艺处理的钢在强塑积方面性能提高. 因此, 通过预先Mn配分处理可以使Q&P工艺处理的钢综合性能明显得到提高.

| Fig.9 XRD spectra of experimental steels after Q&P and I&Q&P processes with different C partitioning times图9 Q&P及I&Q&P工艺中不同配分时间下实验钢的XRD谱 |

| Table 1 Mechanical properties and volume fraction of retained austenite in experimental steel treated by Q&P and I&Q&P processes 表1 Q&P与I&Q&P工艺处理后实验钢的力学性能和残余奥氏体含量 |

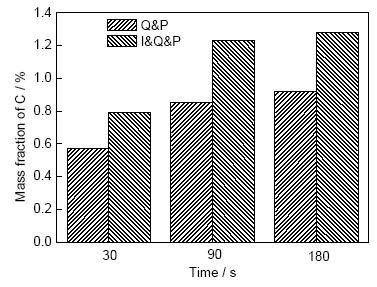

图10为Q&P与I&Q&P工艺处理中不同C配分时间下钢中残余奥氏体的平均含C量. 由图可见, 对于2种热处理工艺来讲, 随着C配分时间的增加, 残余奥氏体中的C含量都明显的增加并趋于稳定, 表明在350 ℃的C配分过程中, C由马氏体不断向残余奥氏体内扩散, 使残余奥氏体的含C量达到最大值而不再增加, 剩余的C则以碳化物的形式析出; 而在相同的C配分时间下, I&Q&P钢中残余奥氏体的平均含C量明显大于Q&P钢中残余奥氏体的平均含C量, 表明预先Mn配分处理对C向残余奥氏体内扩散是有利的. 另外, 结合图9和10分析可知, 当配分时间由90 s延长到180 s时, 2种工艺下钢中残余奥氏体的含量都明显减少, Q&P钢由11.2%减少到9.0%, I&Q&P钢由13.6%减少到10.4%, 但所保留的残余奥氏体却具有最高的含C量, Q&P钢为0.92%和I&Q&P为1.28%, 表明含C高的残余奥氏体的稳定性要高于含C低的残余奥氏体, 在最后的淬火过程中, 只有含C高的残余奥氏体被稳定下来, 由于碳化物析出而使含C量降低的残余奥氏体最终转变为马氏体.

预先Mn配分对Q&P钢中残余奥氏体稳定性造成一定的影响. 基于实验结果的分析, 双相区Mn在奥氏体内配分, 奥氏体的稳定性可以通过马氏体转变温度Ms来确定. Ms与钢中各元素含量之间的关系为[32]:

式中[C], [Mn]和[Si]分别为C, Mn和Si的质量分数.

钢由奥氏体化温度淬火到Ms点以下某一温度T时, 生成的残余奥氏体体积分数(fRA)可以根据Koistinen-Marburger (KM)公式求得[33]:

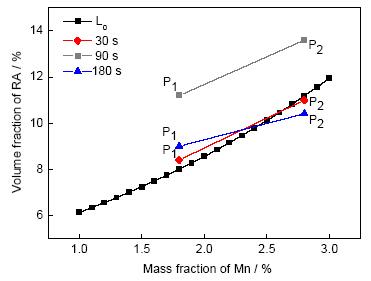

因此, 根据式(2)和(3)可以计算得到实验钢由奥氏体化温度淬火到220 ℃时, 钢中残余奥氏体的体积分数与Mn在奥氏体内的含量之间的关系曲线, 如图11中曲线L0所示. 可以看出, 实验钢淬火到220 ℃时, 随着奥氏体内Mn含量的增加, 钢中残余奥氏体的体积分数不断增大. 图中点P1和P2分别为Q&P和I&Q&P工艺下实验钢中残余奥氏体体积分数与奥氏体内Mn含量的对应关系(I&Q&P工艺中短暂的奥氏体化, 将使奥氏体内富集的Mn来不及扩散, 其富集程度近似2.8%, 即点P2约为2.8%). 通过点P1和P2可以看出, 在C配分时间相同的条件下, 残余奥氏体的体积分数随奥氏体中Mn含量的增加而相应的增加. 对比可知, 实验钢经Q&P及I&Q&P工艺处理后, 残余奥氏体体积分数实际变化趋势与理论计算所得的变化趋势相同, 但在90 s时, 实际测量所得值要远大于理论计算所得值, 这是由于理论计算只考虑Mn对残余奥氏体稳定性的影响, 而未考虑C对残余奥氏体稳定性的影响. 因此, 预先Mn配分处理提高了Q&P钢中残余奥氏体的体积分数.

(1) 双相区保温-淬火工艺(IQ)下, 实验钢由铁素体+珠光体初始组织转变为铁素体+马氏体两相组织. 双相区保温过程中C, Mn不断向奥氏体内扩散, 淬火处理后C, Mn在马氏体(原双相区奥氏体)内呈现明显的富集现象; 实验钢经双相区保温-奥氏体化-淬火-配分工艺(I&Q&P)处理后, 室温组织中Mn富集现象依然很明显, C在马氏体板条间富集.

(2) 在相同的C配分温度下, 随着配分时间的延长, 实验钢经淬火-配分(Q&P)及I&Q&P处理后抗拉强度都不断减小, 延伸率均呈先增加后降低趋势; 相比Q&P工艺, 经I&Q&P工艺处理后钢的抗拉强度降低, 但延伸率却得到了提高, 在配分时间为90 s时, 钢的强塑积达到23478 MPa·%.

(3) I&Q&P工艺中预先Mn配分处理, 使得实验钢在淬火到220 ℃时保留更多的奥氏体, 随后350 ℃配分促使更多的C扩散到这些奥氏体中, 从而二次淬火至室温获得更多残余奥氏体. 该工艺中C, Mn的综合作用稳定的残余奥氏体体积分数, 学Q&P工艺中C配分稳定的残余奥氏体体积分数最大增多2.4%左右(由11.2%提高到13.6%), 从而表现出最优异的性能.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|