王志胜, 男, 蒙古族, 1983年生, 博士生

采用热力学模拟试验机研究了铜合金压铸模具钢在850 ℃下的高温力学性能, 采用Uddeholm自约束法研究了模具钢在室温至800 ℃时的热疲劳性能, 采用光学体视显微镜和SEM研究了模具钢热疲劳试样的表面热疲劳裂纹和断面裂纹纵深扩展状态. 分析了B对材料室温及高温力学性能、热疲劳性能的影响. 结果表明, 添加B后, B在实验钢基体内以M2B (M为Fe, Cr或Mn)型硼化物的形式分布在奥氏体基体上, 有效提高了材料的高温力学性能, 材料硬度由200 HV提高到302 HV, 850 ℃拉伸屈服强度由144.3 MPa提高到190.3 MPa, 压缩屈服强度由139.7 MPa提高到167.9 MPa; 300 cyc室温至800 ℃循环热疲劳实验结果表明, 含B模具钢的热疲劳级别为2~3级, 大大优于用于对比的经电渣重熔的ESR-H13钢的7~8级, 其主要原因是硼化物能够终结热疲劳裂纹扩展或使裂纹扩展方向改变, 并避免热裂纹发生散射状扩散.

Copper die-casting die steel is usually used in severe rugged environment. Liquid metal flows with high temperature and high pressure during injection and provides rapid filling of the die cavity. The copper die-casting steel should has excellent combination of the properties of high toughness, wear resistance, hardness, thermal fatigue resistance, oxidation resistance and corrosion resistance at high temperature for the cavity surface of die-casting die suffers high pressure, scour, erosion and thermal shock. A new kind of copper alloy die-casting die steel with pure austenitic matrix was conducted in this work, wherein the boride with high thermal stability and high hardness distributes in the austenitic matrix. The mechanical properties of copper alloy die-casting die steel at high temperature of 850 ℃ were studied using dynamic thermal-mechanical simulation testing machine. The thermal fatigue behavior of die steel at room temperature to 800 ℃ was performed using self-restraint Uddeholm thermal fatigue test method, and the depth extension status of surface thermal fatigue cracks and cross-sectional cracks in die steel thermal fatigue specimens was measured using stereo microscope and SEM. The effects of B content on the mechanical properties at room temperature and high temperature and on the thermal fatigue resistance were evaluated. The experimental results showed that boride distributes in austenitic matrix in the form of M2B-type boride (M represents Fe, Cr or Mn) after adding B in the tested steels, and the comprehensive performances of steel at high temperatures were effectively improved, the hardness of the steel at room temperature increased from 200 HV to 302 HV, the tensile yield strength at 850 ℃ increased from 144.3 MPa to 190.3 MPa, and the compressive yield strength increased from 139.7 MPa to 167.9 MPa. Evaluation of the degree of heat checking on 300 cyc of thermal fatigue testing at room temperature to 800 ℃ showed that the die steel containing B was rating 2~3, much better than rating 7~8 of electroslag remelting ESR-H13 steel for comparison, which mainly because the thermal fatigue cracks were blunted or deflected by boride, and then the cracks spread as scattering shapes was avoided.

压铸工艺因其高效益、高效率、少无切削的优点而被广泛应用于Al, Zn, Mg和Cu等非铁合金零件的生产[1,2]. 模具是压铸生产中最关键的部件, 其在浇注时被高温高压金属液瞬间充型, 压铸件凝固脱模后模具型腔喷雾冷却润滑, 在工作中反复被高温金属交替加热与冷却, 模具表层在交变压应变与拉应变作用下很容易产生热疲劳裂纹, 从而导致压铸模具的失效[3,4,5,6,7].

在黄铜合金件压铸生产中, 压射时Cu液的温度可达970 ℃, Cu液充填速度可达15 m/s, 模具型腔表面最高温度可达826 ℃[8]; 而铝合金压铸的浇注温度一般只有700 ℃左右[9], 型腔表面温度低于580 ℃, 因而铜合金压铸模的服役条件更加苛刻, 使用寿命非常低[10,11,12]. 目前常用于铜合金压铸的热作模具钢有3Cr2W8V, H13和QRO90等, 其中H13的应用最为广泛[2,13,14,15]. 但这类模具钢均为马氏体基体, 通常采用时效处理使合金元素Cr , Mo和V 等以碳化物形式析出, 通过第二相弥散强化来提高材料的力学性能和耐磨性, 在600 ℃左右使用时这类马氏体模具钢力学性能良好, 但在650 ℃以上温度下服役时会发生马氏体分解, 反复加热冷却的循环过程会使弥散分布的碳化物强化相不断聚集长大, 加快模具钢失效. 因此, H13等热作模具钢在用于铜合金压铸时的寿命远低于铝合金压铸[16,17].

本课题组对高B铁基合金的研究发现[18,19,20,21,22,23], 以Fe-B共晶替代Fe-C共晶, 以硼化物替代碳化物作强化相, 可以降低C的加入量, 得到含C量较低、强韧性好的基体; B在Fe中的溶解度极低, 而C几乎不溶于硼化物, 同时硼化物的高温回火稳定性极好, 没有聚集长大的趋势[24,25,26,27,28]. 本研究采用向奥氏体基体钢中添加B从而在基体内形成硼化物硬质强化相, 而不采用加入Mo和V等强烈形成碳化物元素的常规设计思路, 来开发一种以奥氏体为基体的新型铜合金压铸模具钢, 并分析了B对新型模具钢材料室温高温力学性能、热疲劳性能的影响.

为了对比研究B对热作模具钢高温力学及热疲劳性能的影响, 本工作以3Cr10Mn7Ni6SiCu钢作为奥氏体基体钢, 还制备了含B的3Cr10Mn7Ni6SiCuB0.7钢. 原料采用电解锰、硼铁、硅铁、微碳铬铁、金属Ni板、Cu棒、C颗粒、纯Fe等. 实验用钢采用感应电炉冶炼, 熔清并调整成分后采用树脂砂铸型浇注Y型试块(220 mm×25 mm Y型). 所有的试块均用线切割从Y型试块上75 mm位置截取, 以排除尺寸和冷却因素对材料组织和性能的影响. 由于新型模具钢是使用硼化物作为强化相而不采用第二相碳化物析出强化, 因而模具钢的热处理工艺较为简单. 对截取的试块进行930 ℃, 3 h扩散退火, 1150~950 ℃锻造(六面锻打)处理(锻造比为3), 锻件尺寸270 mm×72 mm×22 mm, 锻后直接取样制备各项性能测试所需试样. 使用PDA-7000型直读光谱仪测量试样化学成分, 其中合金的B含量采用电感耦合等离子体发射光谱技术(ICP-AES)进行分析, 具体结果见表1. 表中, 3Cr10Mn7Ni6SiCu钢是以廉价的Mn元素为奥氏体稳定相的奥氏体基体钢, 与添加B元素的3Cr10Mn7Ni6SiCuB0.7钢进行对比测试.

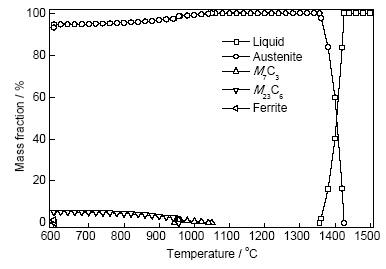

为确保3Cr10Mn7Ni6SiCu钢的凝固组织为奥氏体, 采用金属材料相图计算及材料性能模拟软件JMatPro模拟计算实验钢的相组成, 模拟结果如图1所示, 确认基体钢在设计成分下的铸态组织为奥氏体+少量碳化物.

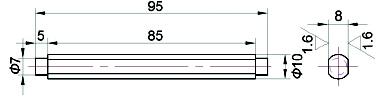

采用ZBC2302-2型冲击试验机测试材料的室温冲击性能, 实验环境温度为18 ℃, 试样为标准Charpy试样(尺寸为10 mm×10 mm×50 mm, U型缺口). 使用Gleeble-1500D热模拟试验机测试材料在高温下的拉伸性能和压缩性能, 拉伸试样尺寸为直径6 mm, 长120 mm; 压缩试样尺寸为直径8 mm, 长12 mm; 850 ℃保温1 min后进行实验, 加载速度为0.1 mm/s. 采用Uddeholm自约束法进行热疲劳实验, 试样尺寸如图2所示. 同时选用经电渣重熔处理的市售ESR-H13热作模具钢(成分见表1)作为对比进行相同的实验. 实际生产中, ESR-H13钢用于铜合金压铸模的寿命远远低于铝合金, 工程上常以模具表面开裂程度对产品质量的影响作为评价寿命的依据, 因此本工作参照GB/T 15824-2008内Uddeholm图谱中热疲劳级别来比较3种材料的热疲劳性能. 实验温度范围为室温至800 ℃, 循环次数为300 cyc, 酸洗后使用体视显微镜(stereoscopic microscope)观察试样表面裂纹状态. 为分析热疲劳裂纹在实验钢表面萌生及扩展的机制, 采用SYJ-200精密切割机将热疲劳后试样进行剖切并拍摄断面裂纹状态.

| Table 1 Chemical compositions of tested steels (mass fraction/%) 表 1 实验钢的化学成分 |

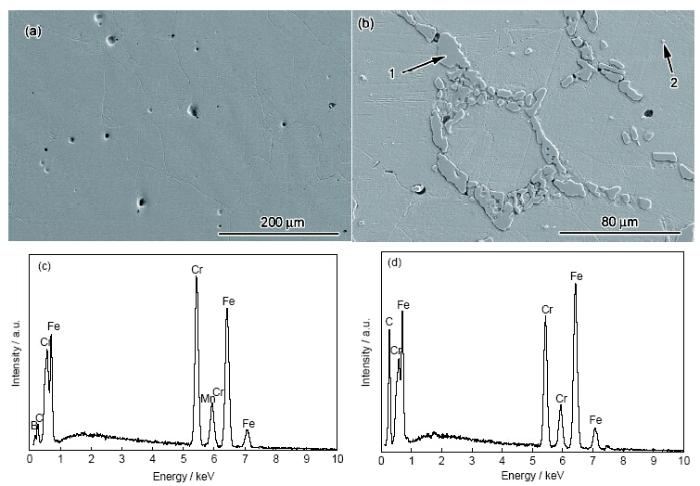

| Fig.3 SEM images of tested steels 3Cr10Mn7Ni6SiCu (a) and 3Cr10Mn7Ni6SiCuB0.7 (b), and EDS of point 1 (c) and point 2 (d) shown in Fig.3b图 3 实验钢3Cr10Mn7Ni6SiCu与3Cr10Mn7Ni6SiCuB0.7的SEM像及EDS |

采用D/max-IIIA X射线衍射仪(XRD)对热作模具钢进行分析, 采用CuK a1辐射, 管电压40 kV, 管电流100 mA, 10°~100°耦合连续扫描方式, 扫描速度为4°/min, 步进0.02°. 采用Neophot32光学金相显微镜(OM)和JSM-6460 扫描电子显微镜(SEM)对热作模具钢的显微组织进行分析.

图3为经锻造处理后实验用热作模具钢的SEM像及EDS谱. 3Cr10Mn7Ni6SiCu的显微组织为单一奥氏体组织, 如图3a所示, 其硬度较低, 仅为200 HV, 但室温冲击韧度高达252 J. 在添加B之后, 由于硼化物的作用[29,30], 3Cr10Mn7Ni6SiCuB0.7的显微组织中出现了大量的硼化物, 如图3b所示, 硼化物均匀分布于基体内, 形态较为圆整, 且具备网状分布的特征, 但并不完全连续; 基体组织致密, 硼化物主要沿晶界分布, 而在硼化物附近可见细小弥散分布的析出物颗粒; 合金的硬度增加到302 HV, 而冲击韧性下降到16 J. 可见, B的加入降低了实验钢的室温冲击韧性, 但显著提高了奥氏体钢的硬度. 经EDS分析(图3c和d), 可以得出, 图3b中的1点对应的化合物为硼化物, 2点对应的化合物为碳化物.

采用Gleeble-1500D热模拟试验机测试了实验钢在850 ℃的高温力学性能, 结果如表2所示. 伴随B的加入, 3Cr10Mn7Ni6SiCuB0.7在高温下的抗拉强度(Rm)、拉伸屈服强度(Rp0.2)、抗压强度(Rmc)、压缩屈服强度(Rpc0.2)都比3Cr10Mn7Ni6SiCu有明显提高, 在抗压性能方面提高更加显著, 特别是屈服强度提高更多, B的加入提高了奥氏体实验钢的屈强比. 3Cr10Mn7Ni6SiCuB0.7的断后伸长率(A)、断面收缩率(Z)均略有下降, 但由于屈服强度提高更显著, 对材料热疲劳性能影响较小. 当Cr含量超过8%时, 硼化物由Fe2B转变为(Fe, Cr)2B型, M2B型硼化物中Cr含量的提高有利于硼化物硬度和断裂韧性的提高[31], 所以3Cr10Mn7Ni6SiCuB0.7比不含B的奥氏体基体钢具备更优异的高温力学性能.

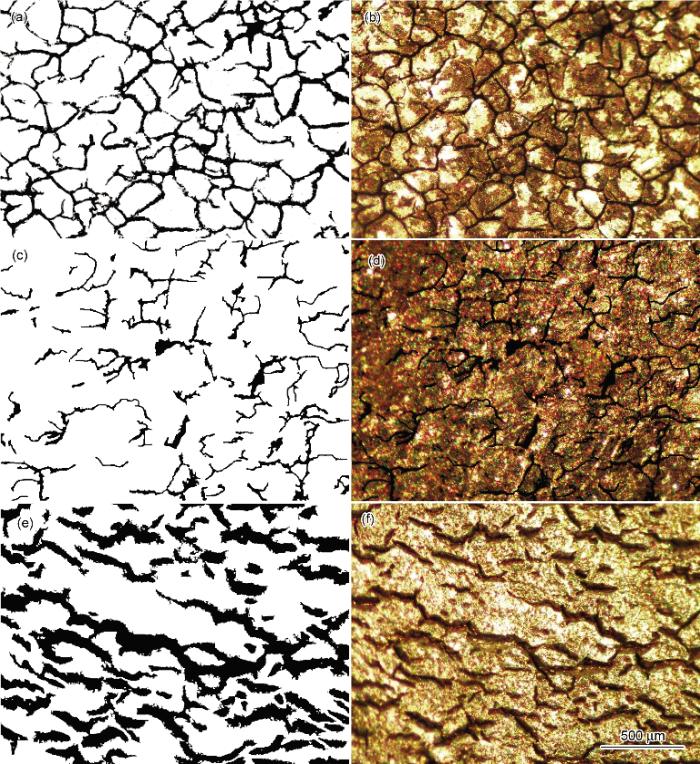

图4为采用Uddeholm自约束法进行室温至800 ℃热疲劳实验300 cyc后, 实验钢的表面裂纹照片. 由图4a和b可见, 经300 cyc热疲劳后, 3Cr10Mn7Ni6SiCu钢表面裂纹较均匀、相互贯通形成网状裂纹, 比照Uddeholm图谱评定此试样热疲劳级别为5~6级. 由图4c和d可见, 3Cr10Mn7Ni6SiCuB0.7钢试样表面裂纹比3Cr10Mn7Ni6SiCu钢表面裂纹更少、更细, 比照Uddeholm图谱评定热疲劳级别为2~3级, 可见, 添加B的合金具有更好的热疲劳性能. 而图4e和f所示ESR-H13钢的表面热疲劳裂纹宽度较大, 形成了主裂纹并且有相互贯通成网状的趋势, 比照Uddeholm图谱评定热疲劳级别为7~8级. 显然ESR-H13钢的室温至800 ℃热疲劳性能低于3Cr10Mn7Ni6SiCu和3Cr10Mn7Ni6SiCuB0.7钢.

| Table 2 Mechanical properties of tested steels at high temperature of 850 ℃ 表 2 实验钢在850 ℃的力学性能 |

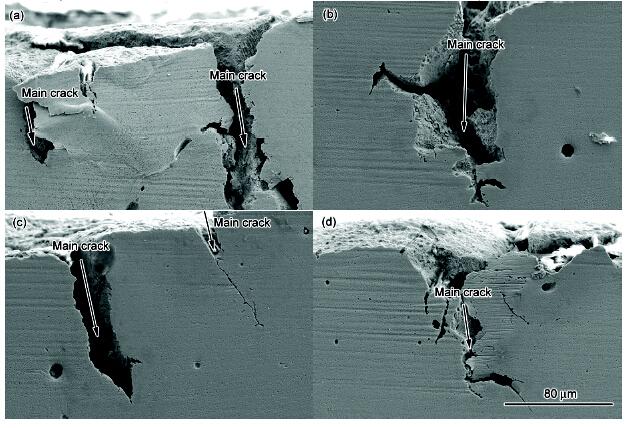

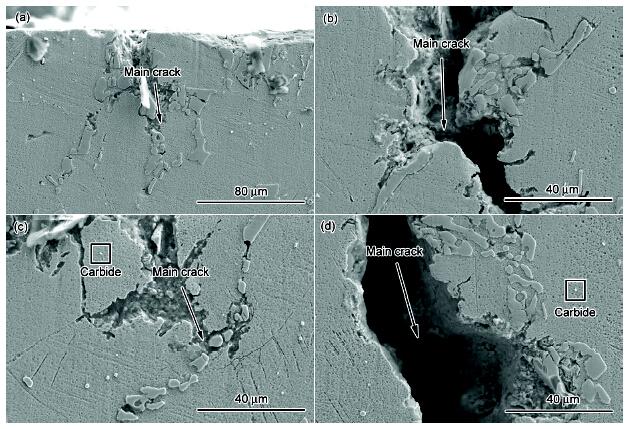

图5为3Cr10Mn7Ni6SiCu钢的裂纹纵深扩展形态. 图5a~d中箭头所示均为主干裂纹垂直于试样表面向试样心部纵深扩展的方向. 图5a中2条主干裂纹之间有横向分支裂纹萌生扩展, 材料在分支裂纹附近区域有结构性破坏的趋势; 图5b中主干裂纹有横向分支裂纹萌生扩展; 图5c中2条主干裂纹尖端有分支裂纹萌生, 分支裂纹继续向材料心部纵深扩展; 图5d中主干裂纹有多条分支裂纹萌生, 分支裂纹呈放射性延伸扩展. 由图5a, c和d所示裂纹起始位置可见, 裂纹优先在晶界处萌生, 裂纹主要沿垂直于试样表面方向向试样心部纵深扩展, 扩展中有新裂纹分支萌生, 表明裂纹扩展兼具沿晶和穿晶的特征. 不含B的3Cr10Mn7Ni6SiCu钢裂纹自试样表面萌生后向试样心部扩展, 主干裂纹扩展过程中萌生分支裂纹, 分支裂纹呈发散放射状, 这种裂纹扩展方式将对材料结构可靠性造成严重破坏.

图6为3Cr10Mn7Ni6SiCuB0.7钢的裂纹纵深扩展形态. 由图可见, 添加B之后钢的热裂纹自试样表面应变集中的晶界处、硼化物聚集位置萌生后同样向心部扩展, 遇到硼化物裂纹发生变化. 如图6a中箭头所示, 裂纹遇硼化物后停止扩展; 如图6b所示, 裂纹遇硼化物改变扩展方向绕开硼化物后继续扩展; 如图6c箭头所示, 裂纹遇到硼化物后转向, 扩展较少距离后停止扩展; 如图6d箭头所示, 裂纹为该试样中心位置最宽主干裂纹, 从宽度可判断出, 裂纹扩展位置的热应力最强、破坏效果最强, 而沿该裂纹边界分布的硼化物有效地稳固了基体不被裂纹贯穿, 作用类似于“堤坝”加固.

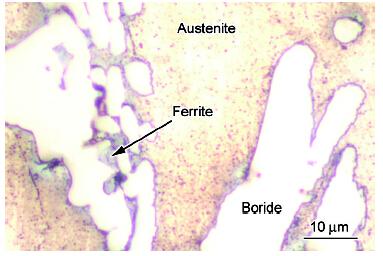

图7为3Cr10Mn7Ni6SiCuB0.7钢热疲劳实验300 cyc后的OM像. 从图中可以看出, 显微组织中出现了铁素体, 铁素体呈不规则的块状分布在硼化物的周围, 厚度在几百纳米. 前期研究[27]发现, 当含B钢在高温下长时间保温或保温后缓慢冷却时, 会在硼化物周围析出铁素体. Guo[32] 的博士论文中也观察到类似的现象.

添加入基体钢的B除形成硼化物外, 还会有微量B固溶于基体中. 研究[33,34,35]表明, B在奥氏体晶界的偏聚存在2种类型, 即平衡偏聚和非平衡偏聚. 这2种偏聚产生的机制不同, 随外界因素的变化, 2种偏聚的程度也发生变化; 平衡偏聚主要取决于加热温度, 而非平衡偏聚对冷却速率很敏感. 3Cr10Mn7Ni6SiCuB0.7钢中硼化物周围出现铁素体层, 是由于B在晶界平衡偏聚作用的结果. 由于高温加热时试样中的空位浓度较高, 而在热疲劳实验过程中, 试样由加热温度淬冷时会发生空位浓度过饱和, 空位会向晶界迁移而湮灭. B原子与空位有较强的相互作用, 一部分空位在流动时会与B原子复合并向晶界迁移, 从而导致非平衡偏聚的发生, 而淬火温差越大, 非平衡偏聚的发生发展程度越大[36]. 随着冷热循环的进行, 固溶B由晶内向晶界非平衡偏聚, 结果晶界附近的C被B向晶内排挤, 形成了沿硼化物周围分布的狭窄的贫C铁素体层.

| Fig.7 OM image of 3Cr10Mn7Ni6SiCuB0.7 after thermal fatigue testing for 300 cyc from room temperature to 800 ℃图 7 3Cr10Mn7Ni6SiCuB0.7钢在室温至800 ℃热疲劳300 cyc后的OM像 |

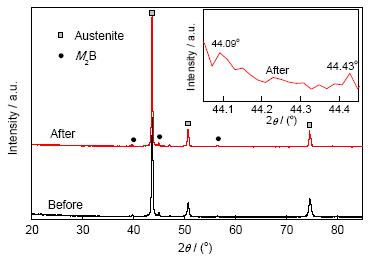

| Fig.8 XRD spectra of 3Cr10Mn7Ni6SiCuB0.7 before and after thermal fatigue testing for 300 cyc from room temperature to 800 ℃ (Inset show the high magnified curve)图 8 3Cr10Mn7Ni6SiCuB0.7钢热疲劳前后的XRD谱 |

一般认为, 硼化物与基体热膨胀系数不匹配导致热疲劳裂纹优先在硼化物与基体界面处萌生. 但由于在热疲劳实验过程中, 韧、塑性优异的贫C铁素体薄区包裹硼化物, 从而吸收热疲劳过程产生的应力, 抑制了热裂纹自硼化物与基体界面处萌生、扩展[32]. 从裂纹扩展受到硼化物的阻挡可判断, 硼化物具有强化基体、抵抗热疲劳裂纹扩展的作用. 同时硼化物具有远高于奥氏体基体组织的硬度以及良好的断裂韧性[31], 有利于强化基体组织结构、抵抗疲劳裂纹扩展. 而作为对比测试的ESR-H13钢, 其硬度会随着热疲劳循环次数的增加而不断降低, 从而导致热疲劳抗力下降[37], 因此ESR-H13钢热疲劳测试结果与3Cr10Mn7Ni6SiCuB0.7钢差距很大.

为检验含B实验钢热疲劳实验前后显微组织的稳定性, 对3Cr10Mn7Ni6SiCuB0.7钢进行XRD检测, 结果如图8所示. 结果表明, 3Cr10Mn7Ni6SiCuB0.7钢的基体组织为奥氏体, 主要的强化相是硼化物M2B(主要为Fe1.1Cr0.9B0.9). 由于铁素体层厚度太薄, XRD分析中仅在44.43°有较弱的铁素体峰被检出, 该峰与硼化物峰相近因而未在图中标出. 热疲劳测试前后的组织基本保持稳定, 热疲劳实验前后试样的XRD测试结果基本不变; 仅测试后在44.09°有微弱峰发生微小变化, 结合图6c和d中矩形区域所示细小白亮颗粒, 分析认为该峰为热疲劳过程中产生的碳化物峰(Cr22.23Fe0.77C6), 且含量较少, 在XRD谱中反映不明显. 因此热疲劳实验中试样的显微组织未发生显著变化, B的加入有利于保持较高的热疲劳抗力以及稳定的抗热疲劳裂纹扩展性能.

B在钢中主要以稳定的M2B形式存在, 铸态下沿晶界呈网状分布[26,30], 锻造后的实验钢组织致密, 硼化物网状分布被打散, 奥氏体基体组织始终保持稳定, 所以实验钢3Cr10Mn7Ni6SiCuB0.7兼具良好的韧性和强度. 通过与ESR-H13钢的对比测试可以看出, 3Cr10Mn7Ni6SiCuB0.7钢具备良好的高温性能. 相比于ESR-H13钢的5%含Cr量, 3Cr10Mn7Ni6SiCuB0.7钢的Cr含量提高到9.86%, 使得基体的抗氧化性和淬透性得到了提高[17]; 弥散分布的硼化物对基体有钉扎、强化的作用; 硼化物比碳化物热稳定性好, 不随热疲劳过程的进行而聚集长大, 对基体的强化作用持续且稳定; 内生的硼化物与基体结合紧密, 对热疲劳裂纹的扩展起到有效的阻挡作用, 因此含有硼化物的实验钢在高温力学性能、抗热疲劳性能方面显著高于ESR-H13钢, 有望成为一种新型铜合金压铸模具钢.

(1) 向3Cr10Mn7Ni6SiCu奥氏体基体钢中添加一定量的B, 形成的硼化物分布在奥氏体基体内, 使材料硬度由基体钢的200 HV提高到302 HV, 850 ℃拉伸屈服强度由144.3 MPa提高到190.3 MPa, 压缩屈服强度由139.7 MPa提高到167.9 MPa, 有效提高了材料的高温力学性能.

(2) 3Cr10Mn7Ni6SiCuB0.7钢的奥氏体基体与硼化物强化相均具备良好的稳定性, 所制备铜合金压铸模具钢具备优异的热疲劳性能. 300 cyc室温至800 ℃循环热疲劳实验后3Cr10Mn7Ni6SiCuB0. 7钢的热疲劳级别为2~3级, 大大优于用于对比的ESR-H13钢的7~8级.

(3) 硼化物有效强化了奥氏体基体组织, 可阻止热疲劳裂纹扩展或使裂纹扩展方向发生改变, 并避免热裂纹发生散射状扩散.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|