作者简介: 顾媛, 女, 1990 年生, 硕士生

采用显微硬度测试、拉伸实验、EBSD和TEM等检测手段研究了不同变形量对形变和时效结合制备的Al-Mg-Si-Cu合金力学性能和显微结构的影响. 结果表明, 随着变形量的增加, 轧制态合金的硬度会逐渐增加, 后续时效过程中形变合金均能进一步强化但时效硬化能力逐渐下降; 晶粒沿着轧制方向逐渐被拉长为层状结构, 形成大量亚晶界. 变形量小时, 合金内位错密度随着形变量的增加而增加; 变形量较大时, 位错发生缠结并形成亚晶. 形变导致的位错组态变化显著影响合金的析出特性, 析出相逐渐从离散分布演变为连续分布, 连续分布的析出相是溶质原子析出与缺陷退化交互作用的结果, 通过调整形变量和时效工艺有助于制备强度和塑性结合良好的铝合金.

The 6××× series aluminum alloys Al-Mg-Si-Cu are widely used in the transportation and building industries due to their comprehensive mechanical properties, adequate formability, high corrosion resistance and good weldability. For decades, ultrafine grain structure (UFG) produced by severe plastic deformation (SPD) has been proved to be a promising way in strengthening Al alloy materials. Although this method can guarantee a great improvement in strength, the obtained ductility is always disappointing. Besides, this method has a limitation to fabricate products suitable for practical use. Recently, combining deformation and aging has been proposed to produce high-strength Al alloys. This strategy is very effective in achieving Al alloys with strength-ductility synergy even through conventional producing process, for example, rolling and aging. The strain ratio of deformation is critical in tuning the mechanical properties which could be acquired by the above method. The effect of deformation strain ratio on the age-hardening behaviors and microstructure in Al-Mg-Si-Cu alloy produced by combining cold-rolling and aging are investigated using hardness test, tensile test, EBSD and TEM in this work. The results show that the as-rolled hardness increases gradually with deformation strain ratio. The age-hardening potential declines with the increase of strain ratio, though post-aging could further strengthen the as-rolled alloys. The grains elongate along the rolling direction during deformation and finally have a lamellar structure. Fragmentation and extensive defects like sub-grain boundaries occurs inside the grains. The dislocations become denser inside the alloy with the increase of the deformation ratio. When the deformation ratio is large (above 60%), formation of dislocation tangling and sub-grains are observed. Deformation-induced change of the dislocation configuration affects the precipitation significantly. Due to the interaction between solutes precipitation and defects annihilation, the distribution of precipitates undergoes a change from being isolated to a continuous manner.

相对其它常用的铝合金, 6×××系Al-Mg-Si-Cu合金因其质量轻且力学性能、成型性和焊接性能良好, 广泛应用于汽车和航空业[1,2]. 但该类合金的强度相对较低, 因此提高其强度一直是研究人员共同关注的问题, 获得高强度的传统方法主要是析出强化和固溶强化. 在过去的十年间, 出现了一些统称为大塑性变形(SPD)的技术[3,4,5,6,7,8], 例如等径角挤压(ECAP)、高压变形扭转(HPT)、累积叠轧(ARB)、液氮冷轧、动态塑性变形(DPD)和高比例的差速轧制(HRSDR)等, 这些方法可以通过获得超细晶粒(UFG)的材料来提高金属材料的强度, 已经成为很有前途的制备高性能铝合金的方法[9,10,11,12]. 但是, 这些方法在明显提高铝合金的强度的同时也会导致材料的塑性显著下降[13,14,15,16]. 另外, 大塑性变形方法对样品的尺寸有限制且加工过程复杂, 因此至今没有广泛应用于铝合金的实际生产中.

变形和时效结合的方法是目前提高铝合金强度最有前景的方法之一[17,18,19,20,21], 这种方法不仅使材料的强度明显提高, 延伸率也能得到很好的保持, 而且适用于工业生产. 研究人员[22]在冷轧之前进行预时效处理, 再对冷轧后的合金时效处理, 通过该工艺制备出相对于传统T6处理强度明显提高的Al-Mg-Si-Cu合金, 同时延伸率保持不变. 没有变形的合金进行后续时效就相当于传统T6处理, 其析出过程主要由溶质原子体扩散控制. 变形和时效结合制备的铝合金利用晶体缺陷和析出相共同强化材料, 合金后续时效过程的析出会受形变影响. 因此, 弄清形变量对后续时效过程析出的影响对理解变形和时效结合制备铝合金强度和塑性优良的机理非常重要. 本工作通过调控轧制过程中的变形量, 探究Al-Mg-Si-Cu合金微观组织和内部缺陷的演变及其对后续时效过程析出的影响, 有助于弄清变形和时效结合制备的Al-Mg-Si-Cu合金强度和塑性良好结合的原因, 并为工艺优化提供指导.

实验用原始材料为热轧Al-Mg-Si-Cu合金板, 化学成分(质量分数, %)为: Mg 0.75, Si 0.75, Cu 0.8, Al余量. Fe, Cr和Mn的含量控制在0.12%以下, 以排除过多第二相粒子的影响. 将合金首先在560 ℃固溶处理30 min, 经水淬后进行自然时效1 d的预处理. 随后进行室温冷轧, 轧制板的厚度分别从5 mm减到4.75, 4.5, 4, 3, 2和1 mm, 变形量(即厚度压下量)分别为5%, 10%, 20%, 40%, 60%和80%. 对于变形量大于10%的样品, 每道次的压下量为10%, 其余的为每道次5%. 最后, 冷轧后的样品在油浴炉中进行120, 150和180 ℃的后续时效处理. 为了方便对比, 同时也对轧制板材进行传统工艺的处理, 即板材直接从5 mm轧到1 mm, 每道次的变形量为10%, 然后经560 ℃固溶处理30 min和水淬后再进行180 ℃的T6处理(此温度下Al-Mg-Si-Cu合金峰值时效强度最大).

采用HXD-1000T型硬度机对合金的轧制平面进行Vickers显微硬度测试, 加载载荷为4.9 N, 加载时间为10 s. 为了获得样品的平均硬度值, 每个样品至少测7个点. 采用Instron3369型拉伸测试仪进行拉伸实验, 拉伸试样根据标准ASTME 517-00加工, 标距长度平行于轧向进行切割. 室温拉伸在2 mm/min的常速进行, 直至样品断裂.

将合金样品用砂纸机械打磨后进行电解抛光, 腐蚀液为体积比1:3的硝酸和甲醇. 采用Quanta 200扫描电镜(SEM)进行电子背散射衍射(EBSD)观察, 采用Tecnai F20透射电镜(TEM)观察样品的微观结构. 采用高分辨电镜(HRTEM)沿Al基体<001>方向观察析出相的晶体结构. 用于TEM观察的薄片首先通过机械抛光后冲孔, 在-30 ℃腐蚀液中进行电解抛光, 电压为15 V.

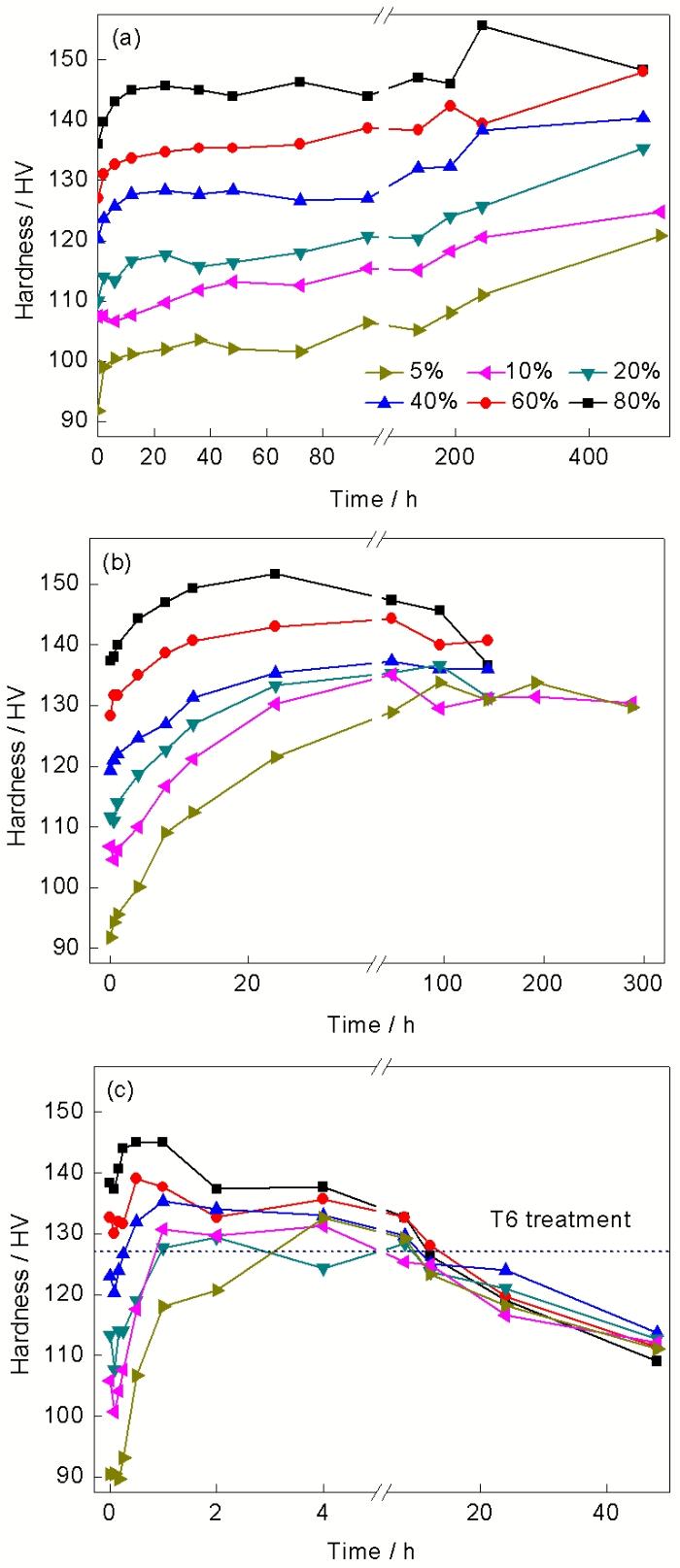

不同变形量的Al-Mg-Si-Cu合金在不同温度下的时效硬化曲线如图1所示. 由图可知, 随着变形量的增加, 轧制样品的硬度逐渐增加. 在后续时效过程中, 合金硬度均可以提高, 时效温度升高, 时效硬化动力学加速.

在120 ℃时效时, 合金的硬度随着时效时间的延长而增加, 但增加速度比较缓慢, 甚至到480 h时, 硬度仍有继续增加的趋势.

| Fig.1 Age-hardening curves of Al-Mg-Si-Cu alloys aged at 120 ℃ (a), 150 ℃ (b) and 180 ℃ (c) under different deformation ratios图1 不同变形量的Al-Mg-Si-Cu合金在不同温度下的时效硬化曲线 |

相比于120 ℃, 合金在150 ℃时效时达到峰值的时间明显缩短. 随着变形量的增加, 合金达到峰值的时间变短, 同时峰值和初始值的差值变小. 变形量小于60%的样品达到硬度峰值之后, 硬度随时效时间延长变化不大, 形成一个硬度平台. 但是对于变形量大于60%的样品, 硬度达到峰值后随时效时间延长会下降.

在180 ℃时效时, 位错会发生退化, 在最开始的几分钟内, 所有变形合金的硬度会略微下降, 然后硬度快速提高并达到峰值, 并且形变量越大, 达到峰值所用的时间越短. 另外, 从图1c中可以看到, 180 ℃时效后所有形变合金的硬度峰值都会比相同温度下传统T6处理样品的峰值高, 这意味着即使很小的变形都会对样品的硬度值有正面的影响.

由于在120 ℃时效状态下, 时效时间达到480 h, 合金的硬度仍然有上升的趋势, 所以仅对在150和180 ℃下进行峰值时效的合金样品进行拉伸测试, 结果如图2所示. 对于不同温度下时效的合金, 随着变形量的增加, 合金的屈服强度和抗拉强度会逐渐升高. 均匀延伸率在变形量大于10%时在6%~8%之间, 在变形量小于10%时略低. 180 ℃时效下, 当变形量为20%时, 样品的抗拉强度(355 MPa)与传统T6工艺的抗拉强度(361 MPa)相当. 当变形量达到80%时, 抗拉强度为450 MPa, 相比T6态的强度增加24.7%, 均匀延伸率为7.1%, 与T6处理(9%)相比, 虽然有略微的下降, 但是也得到了很好的保持. 另外150 ℃时效时也会出现同样的现象. 随变形量的增加, 形变缺陷逐渐累积, 热处理后合金再结晶组织不断细化, 细晶的强化作用不断增大. 变形量较大时亚晶组织越来越丰富且可以强化材料, 因此合金的强度会随着变形量的增加而呈现上升的现象.

图3为取样于样品的法向-轧制方向(ND-RD)平面的不同变形量的Al-Mg-Si-Cu合金轧制态的EBSD图. 可以看出, 变形量较小时(5%), 合金具有近等轴分布的晶粒结构, 平均晶粒尺寸约为41 μm, 晶粒明显拉长, 长宽比接近4. 随着变形量的增加, 在轧制应力的作用下, 晶粒发生了沿轧制方向的拉长, 晶粒宽度越来越小, 并且出现了晶粒破碎的现象, 样品织构逐渐转变成典型的轧制织构. 通过织构分析可以发现其织构组分与轧制平面的一致, 主要为B, C和S织构[23], 使合金的Taylor因子增大, 在拉伸应力下需要更大的应力作用才能发生屈服, 这是合金随着变形量的增加, 屈服强度逐渐增大的原因之一. 同时晶粒内部取向发生了变化. 当变形量较大时(80%), 在晶粒内存在微米级的亚晶结构, 属于回复作用过程中位错相互作用和重新排布的结果. 图中黑色部分是采集数据中的坏点, 主要由形变引起的晶体缺陷造成. 随着变形量的加大, 合金中的黑色区域明显增多, 说明晶体缺陷的密度和分布区域逐渐增大. 由于后续时效温度远低于合金再结晶温度, 时效后晶粒结构与轧制态相似[21,22,23], 2者差别无法在EBSD像中显示.

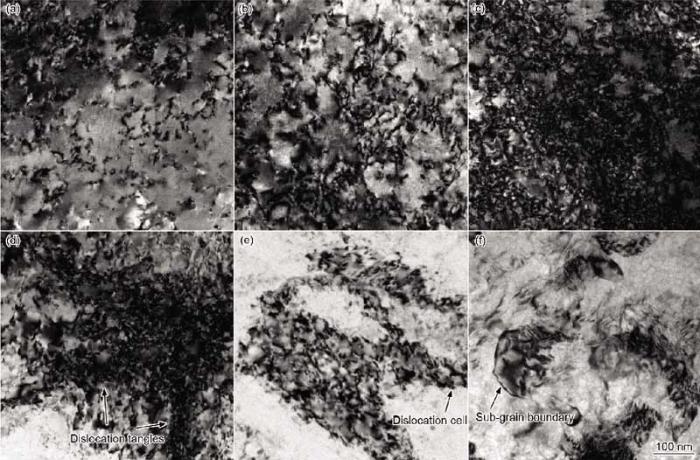

Al-Mg-Si-Cu合金的强化效果与位错结构以及析出相的尺寸、分布与类型紧密相关. 图4为不同变形量的Al-Mg-Si-Cu合金在150 ℃时效后的TEM像. 当变形量小于20%时, 合金中含有高密度的位错并且随机分布, 随着变形量的增加, 位错密度逐渐增加. 当变形量≥20%时, 位错组态开始发生变化, 无规则分布的位错开始纠缠在一起, 形成位错缠结或者位错胞结构, 甚至亚晶. 由于位错密度的增加和位错胞及亚晶的形成, 位错强化的效果越来越明显, 这是合金的强度随着变形量的增加越来越大的主要原因.

图5为不同变形量的Al-Mg-Si-Cu合金在150 ℃时效后的TEM暗场像. 由图可见, 析出相的形貌随形变量增加发生了很大变化. 当变形量为5%时, 析出物主要是由基体中离散分布的析出相和少量位错上的连续析出颗粒组成. 当变形量增大到10%时, 位错上的连续析出颗粒增加, 基体中的析出相尺寸开始变小. 变形量为20%和40%时, 相比小变形时, 基体中的析出相细化明显, 而且位错上的连续析出颗粒长度减小, 细小连续析出物开始出现. 变形量为60%时, 离散分布的析出相继续减少, 细小连续析出物逐渐增多. 当变形量为80%时, 样品中形成大量的纳米级别的连续析出相. 连续析出相很可能是在位错胞界面或亚晶界处择优析出. 由于析出强化和晶体缺陷强化的共同作用, 随着变形量的增加, 样品的强度逐渐增加.

Al-Mg-Si-Cu合金在变形前进行短时间的自然时效, 冷轧过程中溶质原子或尺寸极其细小的团簇一定程度上可以阻碍位错的运动, 产生加工硬化. 变形量较小时, Al基体内存在均匀分布的滑移位错, 随变形量的增加, 位错密度逐渐增大, 位错开始相互作用发生纠缠. 变形量继续增大, 位错缠结转变为三维胞状结构, 如果胞界面累积的位错部分湮灭, 在继续增加变形的过程中会转变成亚晶界. 在大塑性变形作用下, 铝合金内甚至会通过动态再结晶形成纳米晶. 本研究采用的是传统的冷轧变形, 根据EBSD和TEM观察分析发现, 原始粗大晶粒在拉长的过程中, 晶粒内部产生大量缺陷并发生破碎. 组织结构演变大致过程如下: 随机无规则分布的位错→位错缠结→位错胞→亚晶.

位错组态的变化必然会对后续时效阶段的微结构演变产生影响, 析出相形貌随变形量不同也会发生改变, 如图5所示. 图6为不同变形量的Al-Mg-Si-Cu合金在150 ℃峰值时效下的析出相的HRTEM像. 图6a和b显示的是合金中2类离散分布析出相的HRTEM像. 图6a中用平行四边形表示圆形截面针状析出相的单胞, 可见其为单斜结构, 对该针状相进行Fourier变换(图6a插图)进一步确定其为单斜结构, 其晶格参数为a=1.49 nm, b=0.66 nm, g为105°, 这与 b″相的单胞参数吻合[24]. 图6b显示的是截面为长方形的析出相, 虽然无法标定其晶体结构, 根据形状可判定其为L或Q"相[25]. 图6c显示的是位错上连续分布的颗粒状析出相, 这些颗粒状析出相没有互相连接. 图6d显示的是连续析出物的HRTEM像, 图中箭头表示析出物2侧晶体存在夹角. 该类析出物很可能是在位错胞界面或亚晶界处通过异质形核形成. 当位错含量较低时(<40%), 合金中主要是针状相、L相和颗粒状的连续析出相, 并且各析出相的尺寸都比较粗大. 随着变形量的增加, 弥散在基体中的L相和针状相尺寸逐渐减少, 位错上连续析出颗粒也不断细化. 当变形量较大时(>40%), 连续析出物变多, 不再是由连续的颗粒状析出相组成. 同样, 随着变形量的增加, 连续析出物也会越来越细化, 当变形量为80%时, 在较小倍数下看不到这种连续析出现象, 放大观察倍数可以发现有大量的细小的沿着界面缺陷生长的析出相.

| Fig.6 HRTEM images of b″ phase (a), L phase (b), heterogeneously nucleated precipitates (c) and a typical continuous precipitate (d) in Al-Mg-Si-Cu alloy peak-aged at 150 ℃ (Inset in Fig.6a shows the fast Fourier transformation; angle in Fig.6d indicates misalignment between two parts separated by continuous precipitate. All the images are along the [001]Al zone axis)图6 不同变形量的Al-Mg-Si-Cu合金150 ℃峰值时效下析出相的HRTEM像 |

本工作制备的Al-Mg-Si-Cu合金力学性能是变形和时效协同作用的结果, 变形过程中溶质原子可以影响缺陷的增殖和演化过程, 而时效过程中缺陷的退化也会影响溶质原子的析出过程. 一般情况下变形量越大, 合金中存储的位错越多, 其强度也会越高, 这也在本工作的实验结果中得到了印证. 但缺陷的存在也会使材料的塑性降低, 而本工作发现, Al-Mg-Si-Cu合金在大的轧制变形下仍然具有可观的均匀延伸率. 形变量小时, 合金中主要发生由体扩散主导的析出, 只是析出动力学加快而获得的强度与T6处理态合金的强度相比差别不大. 同时残留的位错又使合金的延伸率出现一定程度的下降. 而变形量较大时, 析出与晶体缺陷的交互作用明显增强, 析出相的形核和长大过程受到缺陷组态强烈的影响, 析出相特征显著改变. 因此很可能存在一个临界的形变量, 在此之上析出与缺陷重组过程互相作用, 这样既可以保持缺陷的强化作用又降低它们对塑性的影响.

(1) 随着变形量的增加, Al-Mg-Si-Cu合金的硬度逐渐增加, 后续时效过程中形变合金均能进一步强化但时效硬化能力逐渐下降. 变形量较小时, 其所能达到的峰值比传统T6处理略高, 变形量较大时硬度明显高于T6态峰值时效样品.

(2) 随着变形量的增大, 合金的屈服强度和抗拉强度逐渐增加, 延伸率先下降后上升. 即使变形量很大时, 强度显著提升的Al-Mg-Si-Cu合金仍具有很好的延伸率.

(3) 变形量对合金的微观组织有显著的影响. 晶粒沿着轧制方向逐渐被显著拉长为层状结构, 晶粒内部发生破碎并且形成大量亚晶界. 变形量小时, 合金内位错密度随着形变量的增加而增加; 变形量较大时, 位错发生缠结并形成亚晶. 形变导致的位错组态变化显著影响合金的析出特性, 析出相逐渐从离散分布演变为连续分布, 连续分布的析出相是溶质原子析出与缺陷退化交互作用的结果. 通过调整形变量和时效工艺有助于制备强度和塑性良好结合的铝合金.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|