作者简介: 姬书得, 男, 1977 年生, 副教授, 博士

采用搅拌摩擦焊(friction stir welding, FSW)实现了2 mm厚TC4钛合金连接, 结合数值模拟结果研究了温度分布对焊缝沿厚度方向显微组织特征和接头力学性能的影响规律. 结果表明, 当焊接速率为50 mm/min且转速为300 r/min时, 靠近焊缝表面的材料温度峰值超过

As a solid state technology, friction stir welding (FSW) has been used to join titanium alloys for avoiding the fusion welding defects. So far, many previous studies have attempted to elucidate the microstructure characteristics and evolution during the FSW process of titanium alloy, but few are about the mechanism of microstructure transformation along the thickness direction of joint. For solving this problem, in this work, 2 mm thick TC4 titanium alloy is successfully welded by FSW. On the basis of numerical simulation, the effects of temperature distribution on the microstructure along the weld thickness direction and the tensile strength of welding joint were investigated. The results show that the peak temperatures of material close to weld surface exceed

Manuscript received 2015-02-05, in revised form 2015-07-03

钛合金作为重要的轻质材料, 具有比强度高、耐高温、抗腐蚀及良好的超低温性能等优点, 已经在船舶制造、医疗、航空航天等领域得到广泛应用, 且应用量逐年增加[1,2,3,4]. 目前, 钛合金的连接主要是熔化焊, 但因焊缝内常出现气孔、裂纹等缺陷降低了接头性能[5,6].

搅拌摩擦焊(friction stir welding, FSW)是一种新型固相焊接技术, 已成功实现对Cu, Mg和Ag合金的高质量连接[7,8]. 对钛合金而言, 由于FSW过程中较低的热循环作用能够避免接头因熔化而产生的缺陷, 从而成为近年来研究热点[9,10].

众所周知, 微观组织是影响FSW接头性能的主要因素, 因此, 近年来国内外学者对钛合金FSW接头的组织演变和成形机理进行了大量研究[11,12,13]. 王文等[11]对TC4钛合金FSW接头组织转变特征进行了研究, 结果表明, 搅拌区主要为由 b相转变而成的片层 a+ b相, 热影响区呈现等轴晶 a相和片层 a+ b相. Zhou等[12]研究了转速对TC4 钛合金FSW 接头微观组织影响, 发现随着旋转速度的增加, 搅拌区从双态组织向完全片层状组织 a+ b转变. 王快社等[13]对TC4 钛合金FSW 接头显微组织的研究结果表明, 焊核区为细密的等轴晶组织, 在热影响区与母材的过渡区存在大量 a/ b界面相. 由于温度、冷却条件等因素的影响, 钛合金FSW的组织转变呈现复杂性和多样性. 钛合金极小的热传导必然导致沿接头厚度方向温度分布差异较大, 进而使得在厚度方向呈现出不同的组织转变机制, 由于在FSW过程中焊缝区厚度方向的温度难以直接测量, 导致此领域缺乏研究. 因此, 本研究在基于ABAQUS/Standard有限元软件对TC4钛合金FSW过程温度场模拟的基础上, 研究了沿焊缝厚度方向上的温度分布对显微组织与力学性能的影响.

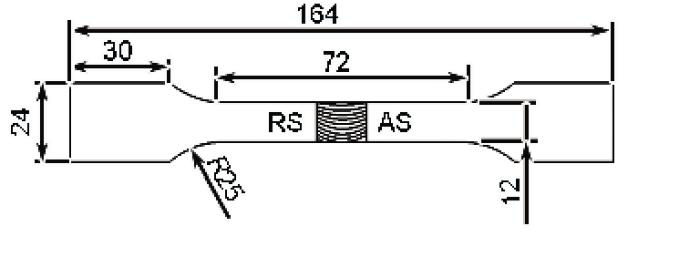

| Fig.1 Schematic of dimension of tensile specimen (unit: mm; RS—retreating side, AS—advancing side)图1 拉伸试样尺寸示意图 |

实验选用尺寸为200 mm×100 mm×2 mm的轧制TC4钛合金板材进行对接焊, 其主要合金元素成分(质量分数, %)为: Al 6.17, V 4.08, Fe 0.30, C 0.1, O 0.2, Ti余量. FSW实验在FSW-3LM-4012搅拌摩擦焊接设备上进行. 焊接参数如下: 转速分别为300和350 r/min, 焊接速率为50 mm/min. 搅拌头材料为高强度W-La合金, 轴肩直径为12 mm, 搅拌针根部直径6 mm, 端部直径4 mm, 针长1.8 mm. 为了避免焊接过程中钛合金与H2, O2和N2发生反应形成脆性化合物, 采用Ar对焊接区域进行保护. 焊后将工件沿横截面用线切割机切割制成金相试样. 打磨抛光后用Kroll 试剂(13 mL HF+26 mL HNO3+100 mL H2O)对金相试样进行腐蚀. 用Instron型材料试验机测试焊接接头的拉伸性能, 拉伸速率为5 mm/min. 焊接接头力学性能实验按照GB/T 2651-2008进行, 拉伸试件尺寸如图1所示. 利用GX71型光学显微镜(OM)和SU3500扫描电镜(SEM)对焊缝组织及拉伸断口进行观察与分析.

运用ABAQUS/Standard有限元软件对FSW过程中温度场进行模拟. 模拟中焊件尺寸与实验所用的相同. 图2给出了网格划分情况.

FSW为不均匀加热过程, 焊缝区域温度变化剧烈, 远离焊缝处温度变化平缓. 为了兼顾较高的计算准确性和合理的计算时间, 采用非均匀划分网格法. 采用尺寸为0.25 mm的小网格细划焊缝. 离焊缝越远处, 网格划分越稀疏(图2). 其中, 模型由250880个可进行三维稳态或瞬态热分析的八节点六面体的DC3D8单元组成.

在FSW过程中的热量主要是由组成搅拌头的轴肩与搅拌针摩擦试件产生. 本研究采用李红克等[14]提出的热源模型. 模型中将锥形搅拌针简化为圆柱形, 忽略焊接过程中只占很少量的塑性变形产热.

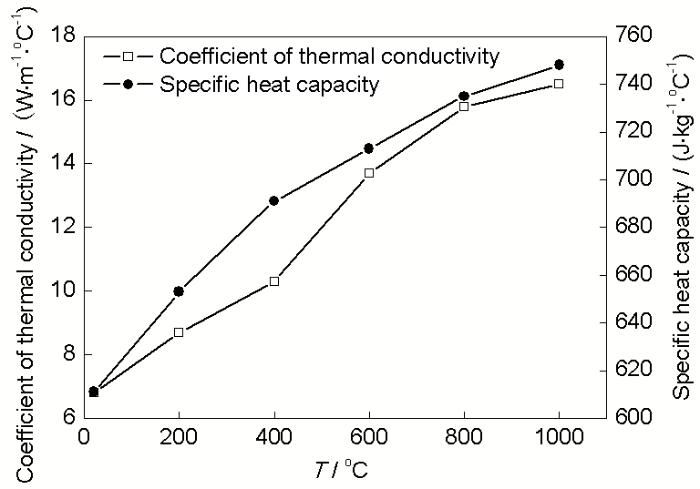

| Fig.3 Relationship between temperature (T) and thermal properties of TC4 titanium alloy图3 钛合金热物性参数与温度间的关系 |

轴肩产热的表达式为:

式中,

搅拌针产热的表达式为:

式中,

在模拟过程中, 将轴肩的热源视为直径为12 mm圆面热源, 搅拌针热源视为直径为6 mm, 长为1.8 mm的圆柱体热源. 通过式(1)与(2)可计算出热流密度, 而后利用ABAQUS中的DFLUX 子程序将所计算的热流密度添加到温度场分析模型中, 得到焊接温度场.

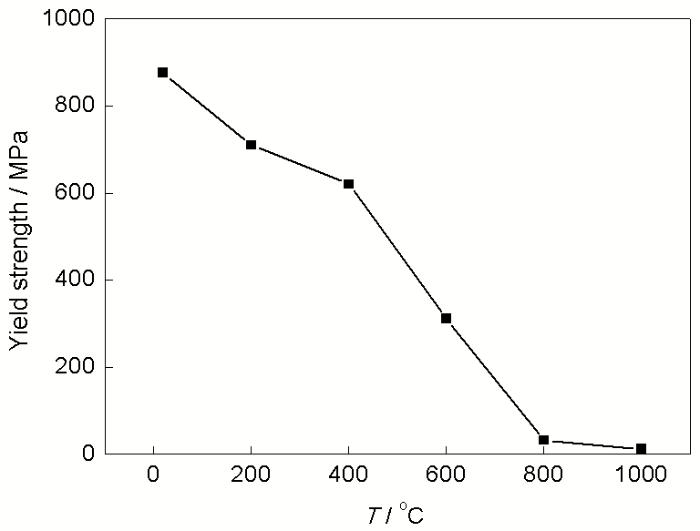

由于FSW温度场的模拟属于非线性的瞬态热分析, 因此随温度变化的材料物理属性对模拟结果的准确性有着重要的影响. 由于钛合金密度随温度的变化较小, 因此, 这里取定值4450 kg/m3. 图3和4分别给出了TC4钛合金的热导率、比热容以及屈服强度随温度的变化关系.

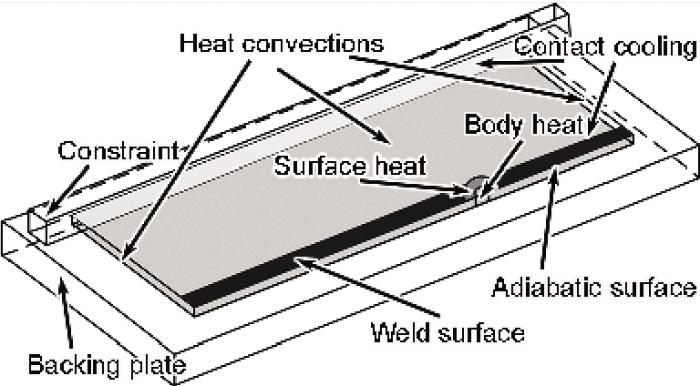

模拟中设定试件的初始温度以及周围环境温度均为20 ℃. 对于本工作使用的2 mm厚的薄壁件, 在模拟中考虑实际焊接中工装夹具对温度的影响尤为重要. 根据实际焊接条件设定散热边界条件, 模型充分考虑了试件与钢制压板和垫板之间的热传导. 基于测温实验结果, 对模型进行反复调试, 最终将试件与工装之间的接触散热系数设为100 W/(m2℃). 同时, 对暴露在空气中的所有自由表面对流散热系数设为50 W/(m2℃), 辐射率设为0.7; 为了描述钛合金保护气体造成的强对流, 将焊缝区域的对流散热系数设为90 W/(m2℃). 图5为试件模拟分析的散热边界条件示意图.

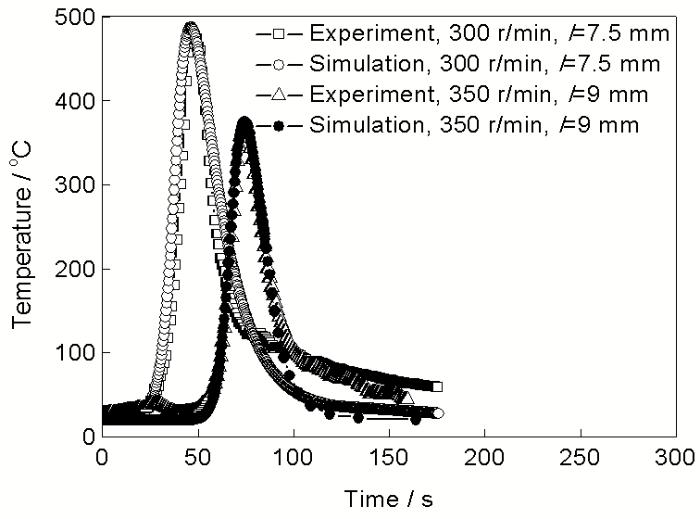

为了验证温度场数值模拟结果的合理性, 对实际焊接过程进行了NiCr-NiSi热电偶测温实验. 转速为300和350 r/min时的实验测温曲线与数值模拟温度循环曲线的对比关系如图6所示. 其中, l为测温点距焊缝中心的距离. 通过分析可知, 实测曲线与模拟曲线趋势完全相同, 均经历了迅速升温和前期迅速降温、后期缓慢降温的过程. 在实验过程中, 随搅拌头同步移动的强对流Ar气只对搅拌头邻近区域进行快速冷却, 而远离搅拌头的区域与空气则进行缓慢的散热. 在模拟过程中, 将整个焊缝区域的散热系数均设为强对流下的数值以简化计算(图5). 因此, 在降温后期实测曲线和模拟曲线相差较大. 转速为300和350 r/min时, 测温实验所得最高温度分别为476.139和368.589 ℃, 模拟得到的最高温度分别为487.887和375.279 ℃, 二者的误差分别为2.467%和1.815%. 通过对实测和模拟结果的对比分析可知本研究建立的有限元模型及模拟结果的合理性与正确性, 因此可用本模型能够准确的描述焊接过程的温度场.

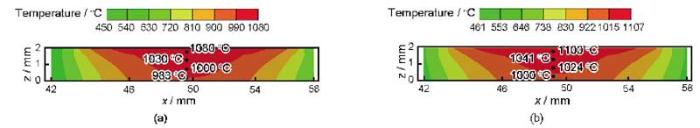

| Fig.7 Cross section temperature distributions of TC4 titanium alloy weld joints under rotational speeds of 300 r/min (a) and 350 r/min (b)图7 不同转速下TC4钛合金接头的截面温度分布 |

不同转速下, TC4钛合金FSW接头厚度方向温度分布如图7所示. 沿焊接接头厚度方向以0.5 mm为间隔提取4个点的温度峰值. 从图中可以看出, 在转速为300和350 r/min时, 从焊缝表面至底部的温度变化分别为1080~983 ℃和1100~1000 ℃. 在FSW过程中, 在一定的焊速下, 摩擦热量随着旋转速度增加而增加, 在热传导作用下使得搅拌头周围材料的高温区面积增大, 因此转速为300 r/min的高温区面积小于转速为350 r/min的高温面积. 同时, 与搅拌针相比, 轴肩产热比例高且直径大, 导致焊件上表面的高温区域的宽度大于焊件下表面, 在横截面上的温度分布规律类似于碗状, 进而体现的温度峰值分布规律为随到焊件上表面距离的增加而逐渐减小.

不同转速下获得的TC4钛合金FSW接头的宏观和截面形貌如图8所示. 在不同的转速下, 焊缝均成形良好且表面光滑平整, 有少量飞边产生. 焊接过程中采用Ar气对焊缝进行保护, 因此焊缝表面未发现存在氧化现象. 从接头的横截面形貌可知, 焊缝内部组织连续致密未存在焊接缺陷, 由于钛合金较低的热导率和接头的截面温度场分布(图7)使接头的横截面形貌呈典型“碗”状结构. 接头可分为4个区域: 搅拌区(SZ)、轴肩影响区(SAZ)、热影响区(HAZ)和母材(BM).

TC4钛合金的相转变温度对合金的加工非常重要, 是选择热加工变形参数的依据[15]. 研究[16,17,18]发现, 钛合金中合金化元素的含量和类型会对其相变温度产生影响, 其影响幅度均较小. 在钛合金相转变温度的测定实验(冷却条件为激冷)及其它研究[19,20,21]发现, 其为定值. 本研究中TC4钛合金中V含量为4.08%, 根据文献[22]中TC4钛合金相图得到, 在500~1003 ℃, 其主要相为 a+ b相, 大于1003 ℃为 b相, 即( a+ b)/ b转变温度( b相变温度)为1003 ℃, 这与Qazi等[23]得到的 b相变点温度为1005 ℃的结论相符.

经热轧退火的TC4 钛合金母材呈现由拉长的初生 a相和少量转变 b相组成的双相组织特征, 转变 b相均匀分布于 a相基体上, 其显微组织如图9所示. 其中, 灰色区域与白色区域分别为母材的初生 a相和转变 b相.

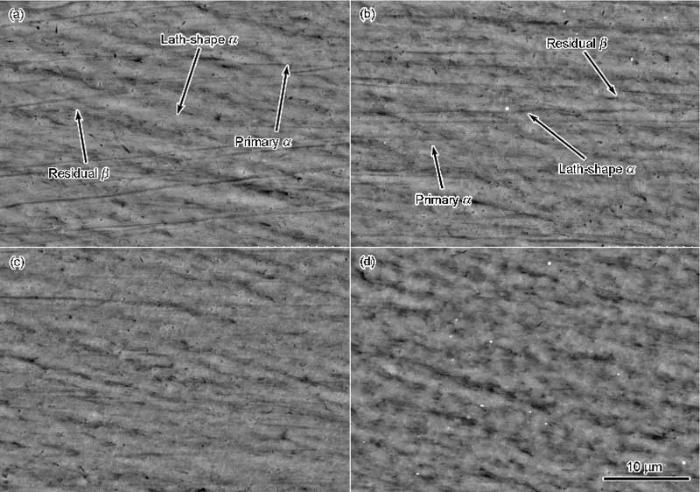

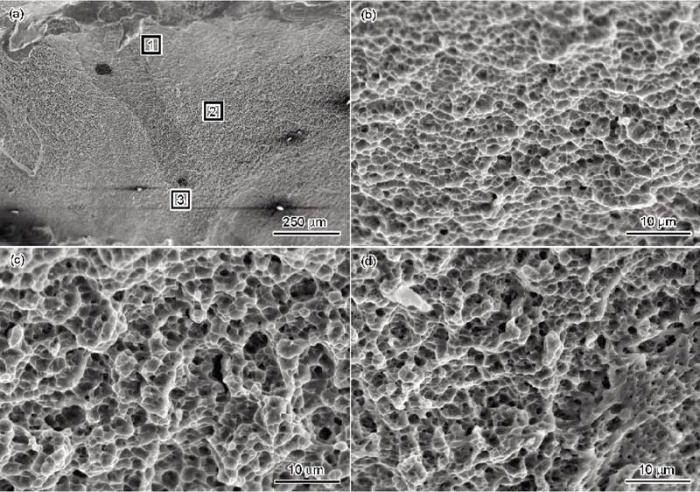

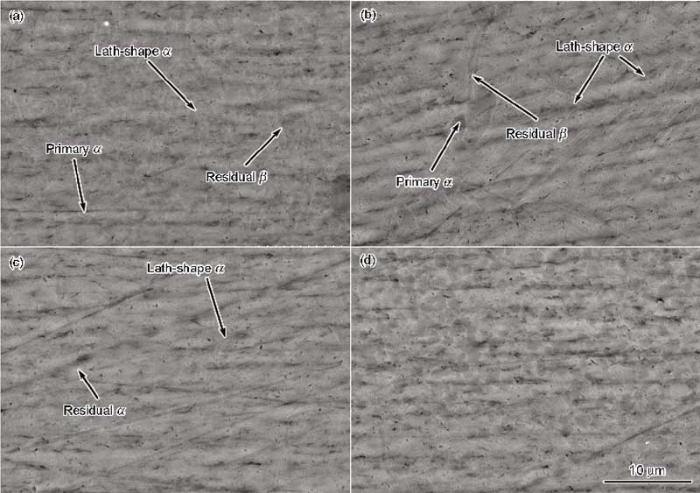

| Fig.10 SEM images of TC4 titanium alloy weld joints with distances from weld surface d=0.25 mm (a), d=0.75 mm (b), d=1.25 mm (c) and d=1.75 mm (d) along thickness direction at rotational speed of 350 r/min图10 转速为350 r/min时TC4钛合金焊接接头板厚方向的SEM像 |

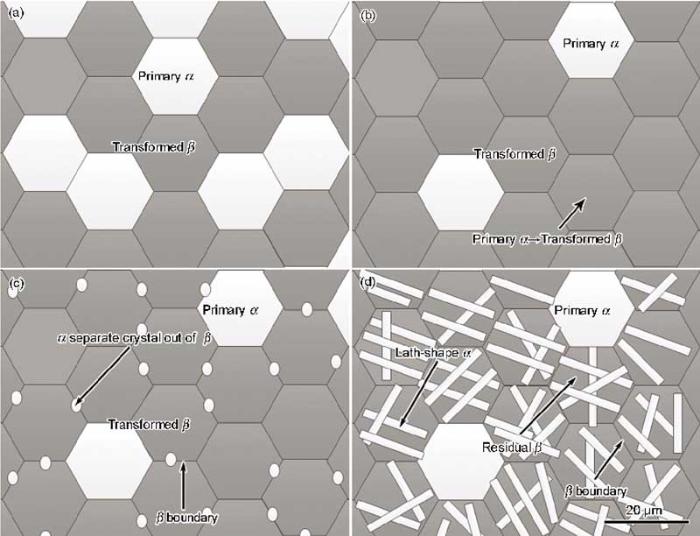

在FSW过程中, TC4钛合金较低的热传导使得接头厚度方向各个区域经历了不同的热循环作用, 进而呈现出不同的显微组织特征. 图10是转速为350 r/min时, TC4钛合金焊接接头厚度方向各区域的显微组织. 其中, d为距焊缝表面的距离. 从图中可见, 沿厚度方向显微组织特征差异较为明显. 近焊缝表面显微组织是由初生 a相、板条状 a相和转变剩余 b相组成(图10a). 和母材相比, 表面显微组织中初生 a相的尺寸较小, 这是因为FSW过程中该区域组织受到轴肩的挤压和搅拌作用将该区域组织打碎, 同时靠近表面处较短的高温停留时间阻碍了晶粒长大. 基于温度场模拟结果(图7b), 近焊缝表面处温度峰值为1080 ℃, 超过了 b相变温度, 这意味着在FSW过程中, 该区域为高温稳定相( b相). 在搅拌头焊后区域, 焊缝从 b相温度连续冷却, 然而由于本研究实验冷却条件为空冷, 冷却速度较慢, 因此焊后从 b相析出的 a相在 b晶界上形核, 即发生bcc- b→hcp- b转变. 生成的 a晶核从晶界处向 b晶内生长, 形成板条状 a组织. 板条状 a相在逐渐长大的过程中挤压剩余 b相使其呈线状分布, 最终形成由板条状 a相和剩余转变 b相组成的片层状 a+ b组织. 基于理论分析, 当TC4钛合金温度高于 b相变温度时, 初生 a相已全部转变为 b相, 显微组织应该全部为 b相而不会存在 a相. 而图10a和b可以看到存在初生 a相, 与理论相悖. 分析认为, 理论分析的前提条件为材料处在高于 b相变温度下的时间足够长, a相有充足的时间转变为 b相. 然而在FSW过程中, 搅拌头与试件产生的摩擦热对材料的加热是瞬间完成的, 导致部分初生 b相没有来得及转变就已进入焊后冷却阶段, 因此显微组织中存在部分初生 a相. TC4钛合金FSW过程中实际组织转变机理示意图如图11所示.

| Fig.11 Schematic illustrations of microstructural evolution mechanism of TC4 titanium alloy weld joint(a) initial stage (b) welding process (c) slow cooling stage (d) final stage图11 TC4钛合金焊接接头微观组织转变机理示意图 |

从图7b中可以看出, 虽然沿着厚度方向温度峰值降低, 但在距焊缝表面距离小于1.5 mm范围内焊缝的温度峰值都大于 b相变温度, 从而造成相变温度的区域(图10a~c)有相同的显微组织构成. 焊缝表面由 b相转变生成的板条状 a组织在长大过程中受到随着搅拌头同步移动的Ar气保护气的冷却作用而未来得及长大. 随着到试板上表面距离的增加, 保护气冷却作用减弱, 生成的板条状 a相在高温下停留时间增加, 进而促使了图10b中板条状 a相数量和尺寸明显增大. 图10c处的温度峰值稍大于 b相变温度但远小于近焊缝表面温度, 因此图10c中的板条状 a相数量和尺寸减小.

图10d是近焊缝底部位置的显微组织. 显微组织和母材附近未发现板条状 a相, 但初生 a和 b相晶粒更为细小, 且 b相在 a相基体上分布更均匀. 温度场模拟结果表明, 焊缝底部的温度峰值都小于 b相变温度, 但都处于 a+ b相温度范围内. 在此温度范围内会同时发生 a→ b和 b→ a转变, 2者处于动态平衡状态, 因此会产生少量板条状 a相. 在搅拌针强烈搅拌作用下, 已生成的少量板条状 a相被打碎, 同时使 b相和 a相分布更均匀. 基于文献[12]报道, TC4钛合金再结晶温度为700 ℃. 焊缝底部的温度峰值大于再结晶温度, 同时又受到搅拌针的搅拌作用, 使得该区域发生了动态再结晶. 因此, 与母材相比具有更为细小的初生 a和 b相晶粒.

转速为300 r/min时, TC4钛合金焊接接头厚度方向各区域的显微组织如图12所示.可以看出, 在距焊缝表面距离小于0.75 mm范围内焊缝的温度峰值都大于 b相变温度, 因此该区域的显微组织是由初生 a、板条状 a和少量线状转变 b相组成(图12a~b). 保护气增大了焊缝表面与空气的对流散热, 减小了由 b相晶界处析出的 a晶核长大时间; 沿厚度方向冷却速度降低, a晶核在高温下停留时间增长, 促使图12b中的板条状 a相尺寸增加, 部分 a相之间相互连接形成板条状 a相丛. 沿厚度方向温度峰值减小, 在焊缝中心偏下和近底部位置焊缝温度峰值小于 b相变温度(图7a), 因此其显微组织与母材相似未发现板条状 a相(图12c和d), 同时搅拌头的搅拌作用使得初生 a相和转变 b相尺寸较母材区小.

对比图12和10发现, 增加转速使得显微组织中板条状 a相数量和尺寸增加, 长大的板条状 a相互相连接构成板条状 a相丛(图10b和c), 这是因为随着旋转速度的增加, 接头整体温度峰值增加(图7). 增加的温度峰值使得在FSW过程中更多的 a→ b相转变. 焊后焊缝随空气缓慢冷却, 在 b晶界处析出更多 a相晶核. 虽经历了与低转速相同的冷却条件, 但是由于高转速产生较高温度峰值, 因此总体上是增加了材料在高温下的停留时间, 促进了 a相晶核的长大. 同时, 旋转速度的增加使得接头在厚度方向上温度峰值大于 b相变温度的面积增大, 在显微组织中则体现为图10c中出现板条状 a相和剩余转变 b相组成的片层状 a+ b组织, 而低转速下的相同位置未出现类似组织(图12c).

在转速为300 和350 r/min时钛合金焊接接头的抗拉强度分别为790.93 和896.67 MPa, 表明随着转速增加, 接头的抗拉强度增加. 众所周知, FSW接头的显微组织决定了接头的力学性能[24,25,26,27]. 根据组织分析可知, 随着旋转速度的增加, 在焊缝从 b相温度连续冷却过程中, 会在 b晶界处析出更多 a晶核. 同时增加转速增大了 a晶核在高温下停留时间, 最终使得在接头横截面处生成的板条状 a相的数量、尺寸和面积增加. 在拉伸断裂过程中, 裂纹往往沿着 a和 b相界面发展. 由 b相转变生成的板条状 a相散落分布在组织中, 且其取向不同, 裂纹在扩展中受阻, 进而增加了接头的抗拉强度. 不同转速下焊接接头的断裂位置如图13所示. 在钛合金FSW过程中, 和后退侧(RS)相比前进侧(AS)经历了高的热循环具有较高温度, 而HAZ组织较其他区域相比仅受到摩擦热作用进而晶粒尺寸较大[28,29], 因此导致2参数下接头具有相同的断裂趋势, 即断裂均发生在接头AS热影响区. 靠近轴肩影响区处晶粒尺寸较大(图10b和12b), 因此断裂方向从下表面向轴肩影响区呈45°方向, 最终断裂在轴肩影响区.

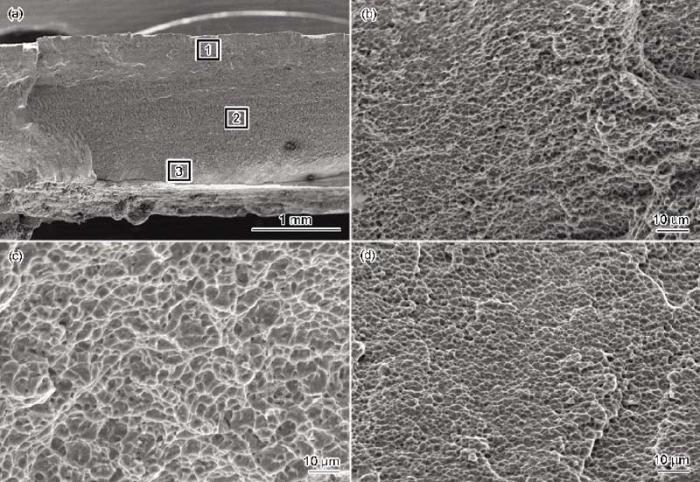

图14和15分别是转速为300和350 r/min时TC4钛合金焊接接头的断口形貌. 可以看出, 在不同转速下沿接头厚度方向不同位置的断口均分布着不同形状、大小和深浅的韧窝, 由此可知其断裂方式均属于韧性断裂. 拉伸过程中, 相互交错的 a相被撕裂形成韧窝, 而沿厚度方向自焊缝表面到底部其显微组织中板条状 a相的尺寸和数量呈先增大后减小的趋势(图10和12), 导致靠近焊缝表面断面较平整, 韧窝尺寸小且深度较浅. 随着与底部距离增加, 断面逐渐凹凸不平, 同时韧窝尺寸变大且深度较深(图14b和15b). 和表面相比, 靠近焊缝底部组织中较少的板条状 a相使其韧窝的尺寸和深度较小, 断面的也越平整(图14c). 随着转速增加, 温度峰值升高, 沿厚度方向更多的区域超过 b相变温度, 使得组织中板条状 a相数量增加, 这就导致和图14相比, 图15中所对应的位置处的断面不平整度、韧窝尺寸和深度更大.

| Fig.13 Fracture locations of TC4 titanium alloy joints under rotational speeds of 300 r/min (a) and 350 r/min (b)图13 不同转速下TC4钛合金焊接接头的断裂位置 |

| Fig.14 SEM images of fracture morphology of TC4 titanium alloy weld joints under rotational speed of 300 r/min (a) and enlarged views of area 1 (b), area 2 (c) and area 3 (d) in Fig.14a图14 转速为300 r/min时TC4钛合金焊接接头断口形貌的SEM像 |

(1) 随着到焊件上表面距离的增加, TC4钛合金搅拌摩擦焊焊缝内材料的温度峰值减小, 焊缝近底部区域易出现温度峰值低于 b相变温度的情况, 增加转速使焊缝内低于 b相变温度的区域减少.

(2) 焊缝厚度方向各个区域经历了不同的热循环, 呈现不同显微组织特征. 在温度峰值超过相变温度的区域出现板条状 a相, 且近表面区域 a相的数量较少且尺寸较小. 焊缝近底部受到动态再结晶作用, 呈现尺寸较小的 a和 b双相组织, 且 b相在 a相基体上分布更均匀.

(3) 焊接温度峰值随旋转速度增加而增加, 促使生成更大的板条状 a相, 且易形成板条状 a相丛. 显微组织中取向不同的板条状 a相有利于增加接头的抗拉强度.

(4) 焊接接头的断裂位置均位于前进侧热影响区. 接头的断裂方式均为韧性断裂, 沿厚度方向韧窝的尺寸和深度呈现先增大后减小的趋势, 增加旋转速度, 韧窝的尺寸和深度增加.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|