曾宇翔, 女, 1990年生, 硕士生

采用真空非自耗电弧熔炼法制备了成分为Nb-22Ti-15Si-5Cr-3Hf-3Al-xZr (x=0, 0.5, 1, 2, 4和8, 原子分数, %)的合金, 研究了Zr含量对合金电弧熔炼态组织及高温抗氧化性能的影响. 结果表明, 6种不同Zr含量的合金均由Nb固溶体和

Nb-Ti-Si base in situ composites which consist of Nb solid solution (Nbss) and silicides (

随着航空航天技术的飞速发展, 要求热端结构材料可以在高于1150 ℃的条件下工作, 而传统的Ni基单晶高温合金由于自身熔点的限制已不能满足该使用需求, 故研究新一代可替代Ni基单晶高温合金的高温结构材料势在必行[1,2,3]. Nb-Ti-Si基超高温合金以其熔点高、密度低、高温强度高和抗蠕变性能好等优点成为最有潜力的材料之一[3,4,5,6]. 然而, Nb-Ti-Si基超高温合金的抗氧化性能较差, 容易发生Pesting氧化, 这成为限制其发展及应用的主要障碍之一[1,2,3,7].

通过合金化的方法可以有效提高Nb-Ti-Si基超高温合金的抗氧化性能[1,2,3,7,8,9,10]. 目前, 常见的能改善该合金体系高温抗氧化性能的合金化元素有Al, B, Cr和Sn等[8]. Wang等[7]及Zhang和Guo[8]发现, 合金化元素B对改善Nb-Ti-Si基超高温合金的高温抗氧化性能具有明显的作用. 文献[11~15]指出, 在合金中添加适量Cr可促进Laves相Cr2Nb的生成, 从而提高合金的抗氧化性能. 添加Sn可有效抑制Nb-Si基合金在中温时发生Pesting氧化现象[16,17,18,19]. Zr作为高熔点及活性元素, 是高温结构材料中常见的合金化元素之一. 在Al-Mg-Si合金中添加Zr能使合金晶粒明显细化, 初生枝晶的尺寸减小, 并促进细小金属间化合物相更加均匀分布[20]. Zr在Mo-Si-B基超高温合金中也具有有益的合金化作用, 能促进合金在氧化过程中快速生成具有保护性的氧化膜, 从而有效提高合金的抗氧化性能[21,22]. 此外, Zr的氧化物ZrO2是高温合金叶片热障涂层的主要原材料之一[23]. 近年来, 有研究[24,25]利用Zr来改性Nb-Ti-Si基超高温合金表面的硅化物涂层, 发现经1250 ℃氧化100 h后, 形成致密完整的由TiO2和SiO2组成的混合氧化膜(含有少量ZrO2颗粒), 可有效保护合金. Tian等[26]研究Nb-Ti-Si基合金中Zr含量的影响时发现, 合金中Nb固溶体(Nbss)和硅化物的硬度均随Zr含量的增加而增大, 同时室温下合金的屈服强度与Zr含量呈线性递增关系, 而合金的室温断裂韧性则随着Zr含量的增加先升高后降低. 然而在Nb-Ti-Si基超高温合金中, Zr的合金化作用还没有被充分认识, 特别是在合金的高温氧化行为方面. 因此, 本工作将较系统地研究Zr含量对Nb-Ti-Si基超高温合金组织及高温抗氧化性能的影响.

选用高纯Nb块、Si块、Cr块、Al块、一级海绵Ti和高纯Zr颗粒制备质量均为200 g的6种不同Zr含量的合金锭, 其成分为Nb-22Ti-15Si-5Cr-3Hf-3Al-xZr (x=0, 0.5, 1, 2, 4, 8, 原子分数, %). 为了便于描述, 用xZr (x=0, 0.5, 1, 2, 4, 8)来表示这6种合金. 将原材料酸洗或碱洗, 然后用纯水清洗干净、晾干, 按配比称量好, 放入自制真空非自耗电弧熔炼炉的水冷Cu坩埚中进行熔炼. 每个合金锭都经6次反复熔炼, 每次熔炼的最后时刻加电磁搅拌, 以保证成分均匀. 采用电火花线切割法从各个钮扣锭上相同位置处切取8 mm×8 mm×8 mm的立方块试样, 用于电弧熔炼态组织分析及恒温氧化实验. 用SiC水砂纸将试样表面逐级打磨, 然后在无水乙醇中超声波清洗、吹干, 并对试样进行称重和测量表面积. 在自制的高温氧化炉内进行静态氧化, 氧化温度1250 ℃, 氧化时间分别为1, 5, 10, 20和50 h, 在试样随炉冷却后分别测得其氧化增重.

采用PM-G3型金相显微镜(OM)测量氧化膜20个不同位置处的厚度, 然后取平均值. 采用X′Pert PRO 型X射线衍射仪 (XRD) 和配有能谱仪 (EDS) 的MIRA 3型扫描电镜 (SEM) 对电弧熔炼态试样及其氧化后的组织、成分及相组成进行观察与分析. 背散射电子像(BSE)选用参数为: 加速电压20 kV, 电流12 mA.

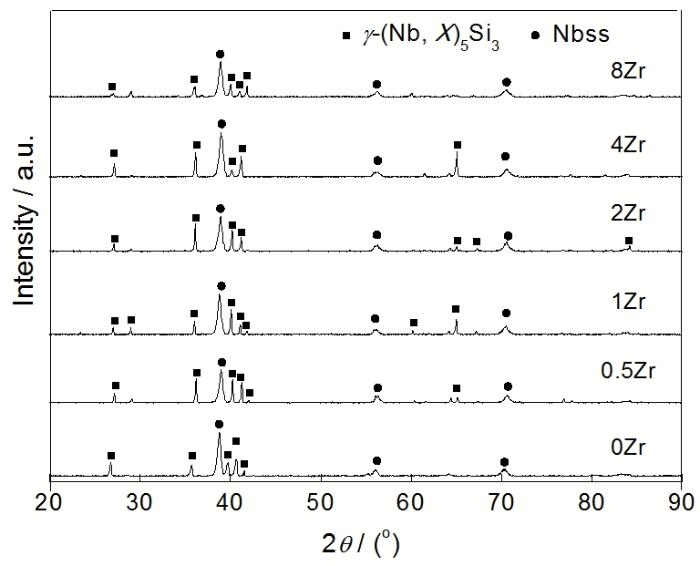

图1为6种不同Zr含量Nb-Ti-Si基合金电弧熔炼态的XRD谱, 表1为合金中各相成分的EDS分析结果. 可见, 6种合金均由Nbss和 g-(Nb, X)5Si3 (X为Ti, Hf, Cr, Zr)相组成, 而没有出现 a-(Nb, X)5Si3或 b-(Nb, X)5Si3, 这是由于Hf5Si3和Zr5Si3均具有六方D88的晶体结构, 与 g-(Nb, X)5Si3的晶体结构相同[26], 所以添加Hf和Zr有利于 g-(Nb, X)5Si3的形成. EDS分析结果表明, 在8Zr合金中, g-(Nb, X)5Si3相中的Zr含量高达15.5%, 而Nbss相中的Zr含量仅为2.2% (表1), Zr主要固溶在 g-(Nb, X)5Si3相中并取代Nb原子的位置.

| Table 1 EDS analysis of chemical compositions of Nbss and g-(Nb, X)5Si3 in 0Zr, 2Zr and 8Zr alloys 表 1 0Zr, 2Zr和8Zr合金中各相成分的EDS分析 |

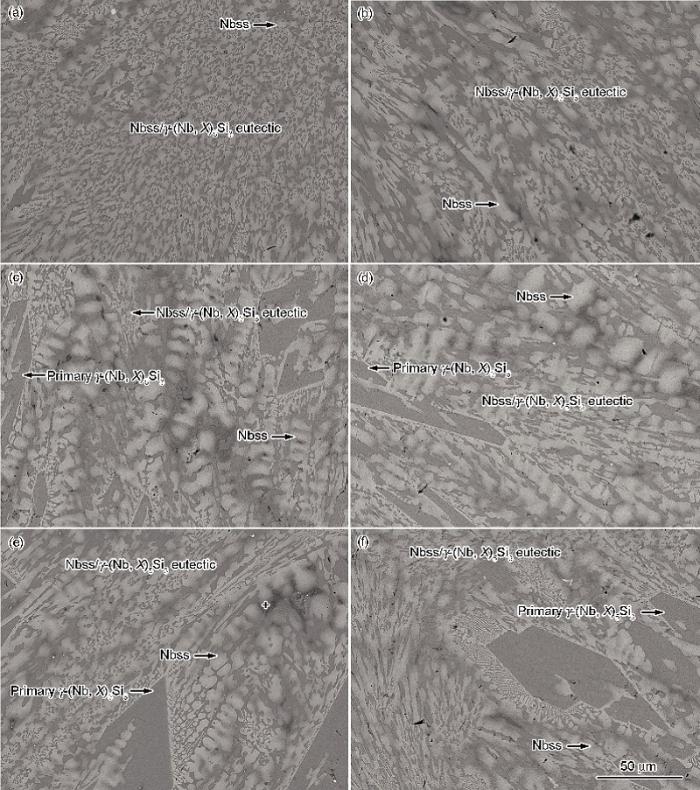

| Fig.2 BSE images of the as-cast 0Zr (a), 0.5Zr (b), 1Zr (c), 2Zr (d), 4Zr (e) and 8Zr (f) alloys (The plus symbol in Fig.2e indicates a three-phase eutectic zone with low melting point)图2 不同Zr含量Nb-Ti-Si基合金电弧熔炼态组织的BSE像 |

图2为6种不同Zr含量Nb-Ti-Si基合金电弧熔炼态组织的BSE像. 由图可见, 0Zr和0.5Zr合金具有近共晶成分组织, 其中典型Nbss/ g-(Nb, X)5Si3共晶组织的面积分数均大于90%, 且其呈花瓣状, 尺寸细小. 当合金中Zr含量增加到1%和2%时, 共晶组织所占比例分别降低到约86%和82%; 而在4Zr和8Zr合金中共晶组织含量仅分别约为75%和73%, 表明随着Nb-Ti-Si基超高温合金中Zr含量的增加, 其共晶点向低Si含量方向移动.

此外, 随着合金中Zr含量的增加, 组织中初生 g-(Nb, X)5Si3含量和形貌均发生明显变化, 如图2所示. 由图2a和b可见, 0Zr和0.5Zr合金中初生 g-(Nb, X)5Si3含量较少, 其尺寸大都在25~100 μm之间, 分布在Nbss/ g-(Nb, X)5Si3共晶团之间. 而1Zr和2Zr合金中的初生 g-(Nb, X)5Si3则为细长的板条状, 尺寸约在30~180 μm之间. 4Zr和8Zr合金中的初生 g-(Nb, X)5Si3则呈现出典型的六边形形貌, 尺寸在60~270 μm之间. 6种不同Zr含量的合金中, 在Nbss枝晶间均存在衬度较暗的组织 (图2e), 综合EDS和SEM分析结果, 可认定该组织为一种三相低熔点共晶. Li和Guo[27]在研究Nb-Ti-Si基合金定向凝固组织时, 在糊状区的横截面组织中也发现了类似的三相共晶组织, 经EDS分析确定其为Cr2Nb/Nbss/ g-(Nb, X)5Si3.

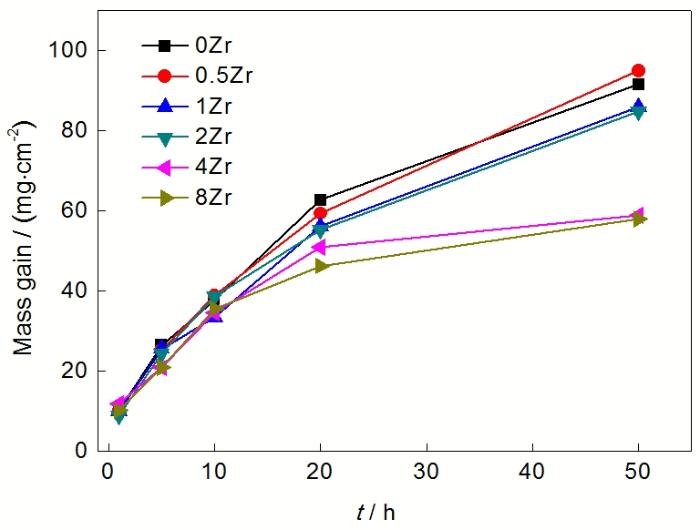

2.2.1 氧化动力学曲线 一般而言, 氧化时间-氧化增重曲线和氧化时间-氧化膜厚度曲线都是常用的氧化动力学表征方式. 图3为不同Zr含量合金在1250 ℃静态氧化后的氧化时间-氧化增重动力学曲线. 由图可知, 6种合金在1250 ℃的氧化动力学曲线大致为抛物线型. 由于0Zr和0.5Zr合金、1Zr和2Zr合金以及4Zr和8Zr合金的氧化规律分别大致接近, 下面将以0Zr, 2Zr和8Zr合金为代表对其氧化行为进行分析. 当氧化时间小于10 h时, 6种合金的氧化增重规律相似, 与0Zr合金相比, Zr含量较高的8Zr合金的氧化增重略有减小, 表明Zr的添加及Zr含量增加对Nb-Ti-Si基超高温合金在短时间内氧化性能的提高并不明显. 然而, 氧化时间延长到20 h时, 0Zr, 2Zr和8Zr合金的氧化增重分别为62.71, 55.23和46.34 mg/cm2, 表明氧化时间较长时, Zr含量增加对Nb-Ti-Si基超高温合金抗氧化性能有较明显的改善作用. 尤其是当氧化时间延长至50 h时, 0Zr合金氧化增重为94.99 mg/cm2, 而8Zr合金的氧化增重仅为58.03 mg/cm2, 约为0Zr合金氧化增重的60%, 可见, Zr含量增加能明显提高Nb-Ti-Si基超高温合金的长时抗氧化性能. 此外, 0Zr, 0.5Zr, 1Zr, 2Zr, 4Zr和8Zr合金在1250 ℃氧化后的氧化时间-单位面积氧化增重曲线的抛物线速率常数分别为89.9, 85.4, 83.9, 82.2, 57.7和59.2 mg2/(cm4s), 表明随着Zr含量增加, Nb-Ti-Si基超高温合金的抗氧化性能得到明显改善, Zr含量较高的4Zr和8Zr合金的抗氧化性能更好.

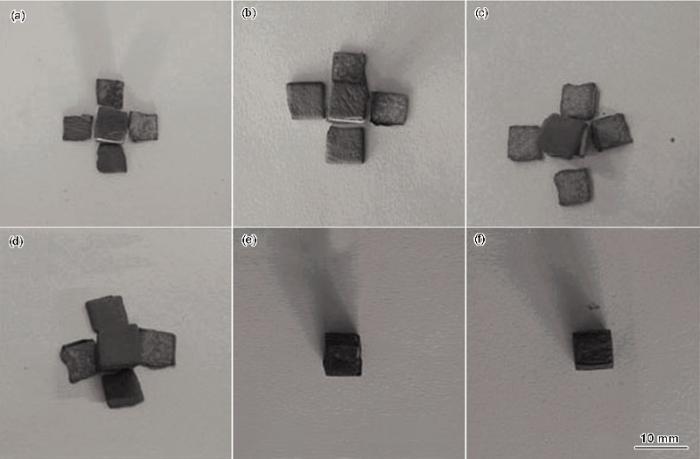

2.2.2 氧化膜的宏观形貌与微观组织 不同Zr含量合金在1250 ℃氧化1 h后, 氧化膜均发生剥落且有破碎现象, 氧化5 h后, 因氧化膜内层比较疏松, 在剥落氧化膜附近还可观察到一些粉末状物质; 随着氧化时间的延长, 在氧化10和20 h后, 剥落的外层氧化膜比较致密, 且周围不出现粉末状物质; 在氧化50 h后(图4), 只有0Zr, 0.5Zr, 1Zr及2Zr合金的氧化膜发生剥落, 而4Zr和8Zr合金的氧化膜与基体结合良好, 并没有发生剥落.

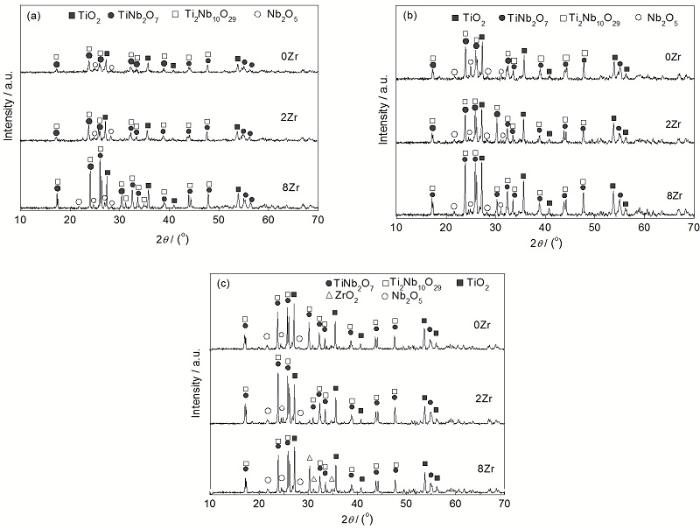

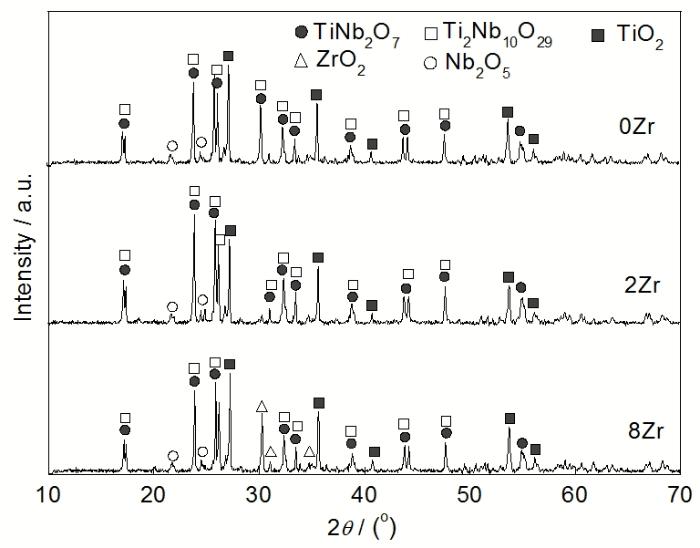

将氧化膜研磨成粉末进行XRD分析, 结果如图5所示. 结合EDS分析可知, 在1250 ℃氧化1, 5, 10和20 h后, 6种Zr含量合金的氧化膜具有相似的相组成, 均主要由TiNb2O7, Ti2Nb10O29, TiO2和Nb2O5组成. 其中, Ti2Nb10O29是一种亚稳的中间相, 随着氧化时间的延长, 该相有向TiNb2O7转变的趋势, 其反应式为[10]:

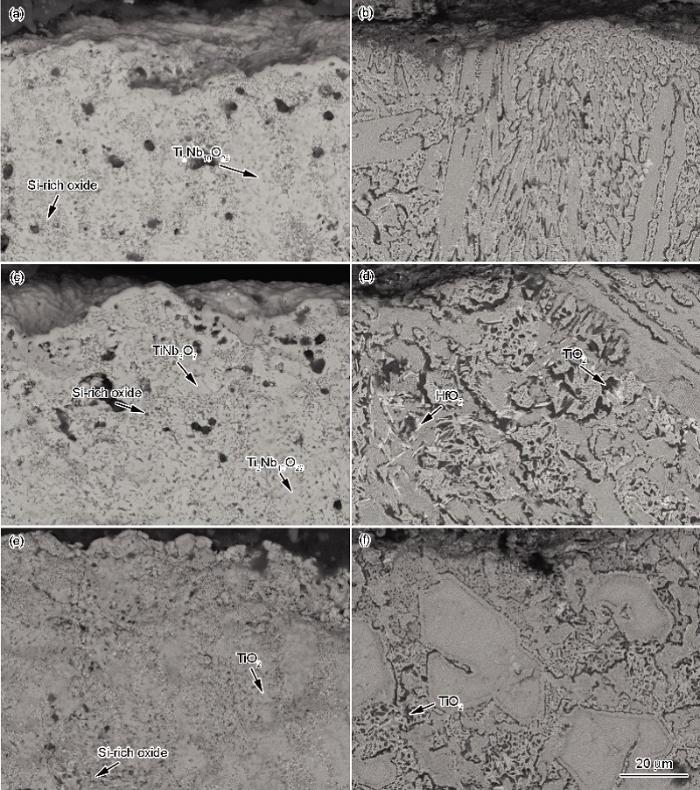

图6a, c和e所示分别为0Zr, 2Zr和8Zr合金在1250 ℃氧化5 h后所形成的外氧化膜横截面的BSE像. 由图可知, 3种Zr含量合金在氧化5h后所形成的氧化膜结构及相组成均相似, 氧化膜厚度分别为26.5, 24.4和21.1 μm, 即氧化膜厚度随着Zr含量的增加表现出略微的减小, 表明在氧化时间较短时, Zr含量对提高Nb-Ti-Si基超高温合金抗氧化性能的作用不是很明显. 然而, 在0Zr以及2Zr合金的氧化膜中存在着数量较多且尺寸较大的孔洞, 而8Zr合金的氧化膜中孔洞数量则较少, 尺寸也明显减小, 表明Zr的添加确实有利于提高氧化膜的致密性, 原因可能为0Zr合金所形成氧化膜的组成相主要为疏松的Ti2Nb10O29相, 而2Zr合金氧化膜中既有疏松的Ti2Nb10O29相, 也有可形成致密氧化膜的TiNb2O7相, 而8Zr合金所形成氧化膜则主要为致密的TiNb2O7相, 表明Zr的添加有利于促进氧化过程中式(1)和(2)所示反应的进行, 从而提高合金氧化膜的致密性.

图6b, d和f所示分别为0Zr, 2Zr和8Zr合金在1250 ℃氧化5 h后所形成的内氧化区的BSE像. 可见, 3种合金内氧化区的氧化产物相似. 其中衬度较深的黑色相为TiO2, 白色针状或棒状的为HfO2, 这主要是因为Ti和Hf与氧的亲和力较大, 在氧化过程中会被优先氧化. 另外, 对0Zr, 2Zr和8Zr合金的内氧化区进行EDS分析, 结果如表2所示. 可见, 0Zr合金的内氧化区中Nbss和 g-(Nb, X)5Si3中的O含量较高, 而8Zr合金内氧化区中Nbss和 g-(Nb, X)5Si3的O含量较低, 表明Zr含量较高合金的内氧化程度也较轻.

| Fig.3 Isothermal oxidation kinetics curves of alloys with different Zr contents at 1250 ℃ (t—time)图3 不同Zr含量合金在1250 ℃的等温氧化动力学曲线 |

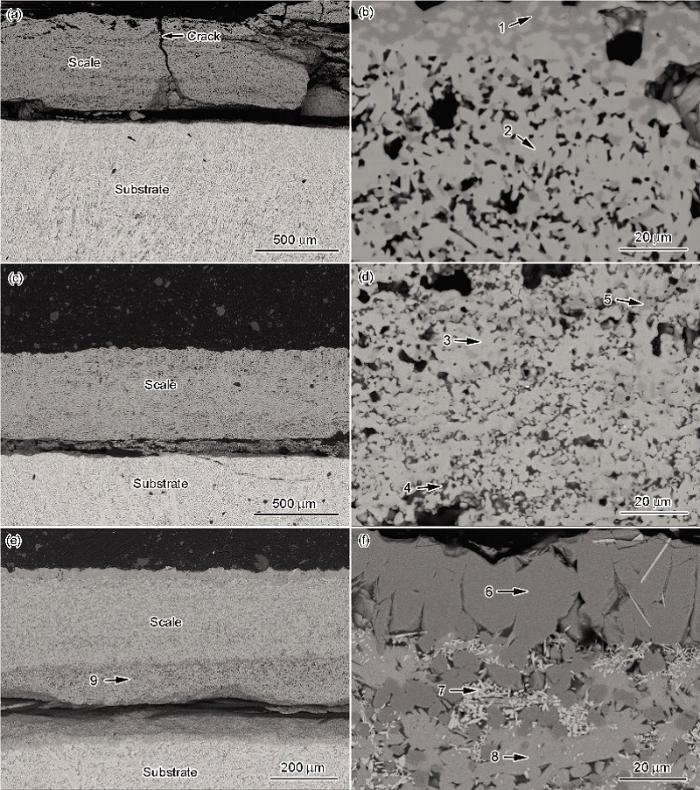

图7为0Zr, 2Zr和8Zr合金在1250 ℃氧化50 h后的XRD谱. 结合EDS分析可知, 0Zr和2Zr合金的氧化膜相组成相似, 主要由TiNb2O7, Ti2Nb10O29, TiO2和Nb2O5组成, 而8Zr合金的氧化膜中还出现了ZrO2. 定量金相分析发现, 各氧化物的含量会随合金中Zr含量的增加而发生变化. 从该3种合金氧化膜横截面的BSE像(图8)可知, ZrO2为白色棒状或颗粒状(箭头7), 尺寸约为3~5 μm, 分布在致密的TiO2 (箭头6)和TiNb2O7(箭头8)相界面处, 但很少有大块状或网状的ZrO2. 0Zr和2Zr合金的氧化膜厚度分别约为589和554 μm, 差别并不明显, 而8Zr合金的氧化膜厚度为393 μm, 比0Zr和2Zr合金的显著减小, 表明8Zr合金的抗氧化性能明显优于0Zr和2Zr合金. 此外, 0Zr合金所形成的氧化膜中出现明显的平行于氧化膜-基体界面的裂纹, 且存在一些尺寸较大的孔洞, 2Zr合金的氧化膜中没有大裂纹, 但仍有孔洞出现, 而8Zr合金的氧化膜则非常致密, 几乎没有孔洞(图8). 0Zr和2Zr合金氧化膜中出现较多裂纹和孔洞的原因可能是氧化时生成了较多的Nb2O5和Ti2Nb10O29. 研究[28]表明, Nb2O5是一种非保护性氧化物, 其Pilling-Bedworth Ratio (PBR)值约为2.68, 氧化膜中Nb2O5的存在会产生较大的体积膨胀, 从而使得氧化膜的内应力超过氧化膜与基体的结合强度, 导致氧化膜开裂和剥落. 较高Zr含量的添加会加快式(1)和(2)所示反应的进行, 抑制Nb2O5和Ti2Nb10O29的形成并促进了TiO2和TiNb2O7的生成, 从而有效提高在合金表面所形成氧化膜的致密性.

由图8可见, 0Zr和2Zr合金的氧化膜均为单层结构, 而8Zr合金的氧化膜则明显为多层结构. 8Zr合金氧化膜最外层的厚度约为25 μm, 对该层进行XRD和EDS分析(图7和表3), 结果表明其为TiO2; 中间层的厚度约为280~300 μm, 主要由TiNb2O7, TiO2和ZrO2组成, 内层的厚度约为65 μm, 其相组成主要为Si的氧化物和TiNb2O7. 另外, 比较4Zr和8Zr合金的氧化膜, 发现后者的分层结构更明显, 其中ZrO2的含量及尺寸也明显增加. 可见, 氧化膜是否分层以及ZrO2是否形成均取决于合金中的Zr含量, 较高含量的Zr确实促进了合金在氧化过程中Ti的选择性氧化, 形成致密的外层氧化膜从而抑制了氧的进一步向内扩散, 有效提高合金的抗氧化性能. Lee和Woo[29]研究TiAl-W合金高温氧化行为时也发现, Zr能促进其他氧化物和氮化物的形成, 从而改变合金的抗氧化性能. 0Zr, 2Zr和8Zr合金在氧化较短时间(1和5 h)后氧化膜的组成相和组织形貌均无明显区别, 但当氧化时间延长到50 h时, 3种合金的氧化膜与基体的粘附性, 氧化膜的厚度和结构均有明显差别, 表明Zr对Nb-Ti-Si基超高温合金抗氧化性能的作用在氧化后期体现的更明显.

| Fig.4 Macro-morphologies of 0Zr (a), 0.5Zr (b), 1Zr (c), 2Zr (d), 4Zr (e) and 8Zr (f) alloys oxidized at 1250 ℃ for 50 h图4 不同Zr含量Nb-Ti-Si合金在1250 ℃氧化50 h后的宏观形貌 |

| Table 2 EDS analysis of chemical composition of Nbss and g-(Nb, X)5Si3in internal oxidation zones of 0Zr, 2Zr and 8Zr alloys oxidized at 1250 ℃ for 5 h in Fig.6 表2 图6中0Zr, 2Zr和8Zr合金内氧化区中Nbss和 g-(Nb, X)5Si3的EDS成分分析 |

(1) 电弧熔炼态下, Nb-22Ti-15Si-5Cr-3Hf-3Al-xZr (x=0, 0.5, 1, 2, 4, 8) 合金均由 g-(Nb, X)5Si3和Nbss相组成. 但随着Zr含量的增加, 合金中初生 g-(Nb, X)5Si3的含量增加, 尺寸增大. Zr具有明显的固溶倾向, 主要固溶于硅化物中取代Nb原子的位置.

| Fig.7 XRD spectra of scales of 0Zr, 2Zr and 8Zr alloys oxidized at 1250 ℃ for 50 h图7 0Zr, 2Zr和8Zr合金在1250 ℃氧化50 h后氧化膜的XRD谱 |

(2) 不同Zr含量合金在1250 ℃的氧化动力学曲线均为抛物线规律. 添加Zr提高了Nb-Ti-Si基合金的抗氧化性能, 减缓合金的氧化速率, 这是因为添加Zr促进合金在氧化时生成了较稳定的氧化产物TiNb2O7和TiO2, 减少了氧化膜中Nb2O5和Ti2Nb10O29的含量, 从而提高了氧化膜的致密性.

| Table 3 EDS analysis of chemical compositions of phases in scales and internal oxidation zones of 0Zr, 2Zr and 8Zr alloys oxidized at 1250 ℃ for 50 h corresponding to points 1~9 in Fig.8 表3 0Zr, 2Zr和8Zr合金在1250 ℃氧化50 h所形成的氧化膜和内氧化区中各相的EDS成分分析 |

(3) 经过1250 ℃, 50 h氧化后, 4Zr和8Zr合金的氧化膜未发生剥落, 且具有分层结构: 最外层为致密的单相TiO2层, 中间层主要由ZrO2, TiO2和TiNb2O7组成, 内层则主要为Si的氧化物和TiNb2O7, 且氧化膜与基体保持完整结合.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|