Fe-Cr-Al合金作为传统电热合金,包括1Cr13Al14、0Cr13Al6Mo2、0Cr27Al7Mo2、APM系列、PM系列等,其使用温度可达1200 ℃以上,具有较好的抗高温氧化性能,这主要与该类合金能够形成具有保护性的稳定致密Al2O3膜有关[6,7],其中APMT (Kanthal,Fe22Cr5Al基)合金是在APM基础上添加了Mo,提高了热强度和抗蠕变性能[8]。张志刚等[9]通过研究Fe-Cr-Al合金在1000 ℃下的氧化行为,发现合金表面生成的氧化膜从外向内分别为Fe、Cr、Al的氧化物,发生了择优氧化。研究[10,11,12,13,14]发现Nb、Mo、Y、Ti等合金元素对Fe-Cr-Al合金的耐腐蚀性能或抗氧化性能具有显著影响。刘继明和梁建宇[12]研究了Mo、Nb等合金元素对铁素体不锈钢耐腐蚀性能的影响,其中添加Nb (<0.25%,质量分数,下同)可以提高其抗大气腐蚀性能,而添加Mo (≤5.0%)可以提高其抗点蚀性能。另外,Nb、Ti对C、N元素的亲和性比Cr元素更强,添加适量的Nb、Ti等元素能够有效固定合金中的C、N原子,避免其与Cr生成Cr23C6第二相,从而提高材料的耐腐蚀性能[13]。刘兆彬[14]研究了Nb对00Cr12Ti铁素体不锈钢显微组织和性能的影响,发现基体中析出了细小的Fe2Nb型Laves相和Nb(C, N)相,Cr的碳化物基本消失,TiN析出相的尺寸减小。含Nb第二相的析出阻碍了晶界迁移,导致晶粒细化和再结晶温度升高[15,16];Fe2Nb第二相的析出也有利于提高铁素体不锈钢的抗高温氧化性能[17]。同时,在Fe-Cr-Al合金中添加Nb、Mo对合金的拉伸性能、高温强度等力学性能也有改善作用[18]。由此可见,Fe-Cr-Al合金在高温环境下不仅具有优良的抗氧化性能,还具有适中的力学性能。而Nb是Fe-Cr-Al合金中重要的合金化元素,目前,关于Nb对Fe-Cr-Al合金在模拟核反应堆正常工况下耐腐蚀性能的研究较少,其腐蚀机理也是一个值得深入研究的问题。

模拟核反应堆正常工况下高温高压水或过热蒸汽中的腐蚀实验一般选用360 ℃、18.6 MPa、0.01 mol/L LiOH水溶液,360 ℃、18.6 MPa去离子水,400 ℃、10.3 MPa过热蒸汽,或500 ℃、10.3 MPa过热蒸汽等条件。本工作研究了Nb对Fe-Cr-Al合金显微组织及在500 ℃、10.3 MPa过热蒸汽中耐腐蚀性能的影响。

1 实验方法

以商用APMT合金成分为参考,添加不同含量的Nb制备Fe22Cr5Al3Mo-xNb (x=0、0.5、1.0、2.0,%)合金,分别简称为0Nb、0.5Nb、1.0Nb和2.0Nb合金。采用真空非自耗电弧炉熔炼合金样品,铸锭重约60 g,铸锭经1000 ℃热压、1050 ℃下30 min均匀化处理、1000 ℃下30 min热轧、850 ℃下30 min退火、温轧等加工工艺后,获得1.5 mm厚的条状样品,最终采用850 ℃、30 min退火。用电感耦合等离子体原子发射光谱(IC-PAES)分析合金中Cr、Al、Mo和Nb的含量,用CS 600CR型碳硫测定仪分析合金中C的含量,用TC-436型氮氧测定仪分析合金中N的含量。主要合金化元素Cr、Al、Mo和Nb含量的分析结果与设计成分比较吻合,C含量在0.022%~0.036%之间,N含量在0.0039%~0.0089%之间,如表1所示。

表1 Fe22Cr5Al3Mo-xNb合金的成分 (mass fraction / %)

Table 1

| Alloy | Cr | Al | Mo | Nb | C | N | Fe |

|---|---|---|---|---|---|---|---|

| 0Nb | 22.90 | 5.25 | 3.64 | 0.03 | 0.032 | 0.0089 | Bal. |

| 0.5Nb | 22.45 | 5.17 | 3.52 | 0.47 | 0.025 | 0.0047 | Bal. |

| 1.0Nb | 22.89 | 5.29 | 3.73 | 0.98 | 0.022 | 0.0039 | Bal. |

| 2.0Nb | 23.39 | 5.37 | 3.84 | 1.96 | 0.036 | 0.0082 | Bal. |

采用800~2000号水砂纸对样品进行打磨,机械抛光,无水乙醇清洗、去离子水冲洗并烘干,得到尺寸为10 mm×10 mm×1 mm的腐蚀样品。将制备好的样品放在500 ℃、10.3 MPa过热蒸汽条件下的静态高压釜中进行腐蚀实验,总的腐蚀时间达1000 h。高压釜腐蚀实验时,定期降温开釜,留取样品进行分析,其中每个时间点的腐蚀增重用感量为0.01 mg的电子天平称量,每个试样称量3次,腐蚀增重取3~5个平行样品的平均值。将合金样品打磨到60 μm厚,冲出直径为3 mm的小圆片,再用双喷电解抛光的方法制备透射电子显微镜(TEM)观察用样品,抛光条件为直流电压30 V,温度-30 ℃,电解抛光液成分为95%C2H5OH+5%HClO4 (体积分数)。采用HELIOS-600i型聚焦离子束(FIB)制备氧化膜横截面的TEM样品。采用D/MAX2500 V+/PC型X射线衍射仪(XRD)分析合金的晶体结构,确定合金中的物相;用配有电子背散射衍射(EBSD)系统的Apollo 300扫描电镜(SEM)观察合金的显微组织;采用HELIOS-600i双束型FIB系统通过二次电子像观察腐蚀后氧化膜外表面形貌;采用装备有INCA能谱仪(EDS)的JEM-2010F型或JEM-2100F TEM观察分析合金及腐蚀后合金氧化膜横截面的显微组织、第二相的形貌和成分,通过选区电子衍射(SAED)分析物相的晶体结构。氧化膜横截面TEM观察时,先利用高角环形暗场(HAADF)探测器在扫描透射模式下拍摄氧化膜横截面的HAADF像,再在TEM模式下观察氧化膜的显微组织。

2 实验结果

2.1 合金显微组织

图1和2分别为合金的XRD谱和晶粒晶界EBSD图。从图2可以看出,合金晶粒为等轴晶,添加Nb后合金平均晶粒尺寸从33.7 μm减小到14.9 μm,大尺寸晶粒数量逐渐减少,说明Nb有细化晶粒的作用。表2列出了4种合金的XRD特征峰参数和晶格常数的平均值(

图1

图2

图2

Fe22Cr5Al3Mo-xNb合金晶粒晶界的EBSD像

Fig.2

EBSD images of grain boundaries of Fe22Cr5Al3Mo-xNb alloys

Color online

(a) 0Nb (b) 0.5Nb (c) 1.0Nb (d) 2.0Nb

表2 Fe22Cr5Al3Mo-xNb合金的XRD特征峰参数(θ,d)和晶格常数平均值(ā)

Table 2

| Alloy | (110) | (200) | (211) | ā / nm | |||

|---|---|---|---|---|---|---|---|

| θ / (°) | d / nm | θ / (°) | d / nm | θ / (°) | d / nm | ||

| 0Nb | 44.48 | 0.20352 | 64.79 | 0.14377 | 82.19 | 0.11719 | 0.28747 |

| 0.5Nb | 44.45 | 0.20365 | 64.79 | 0.14377 | 82.13 | 0.11725 | 0.28758 |

| 1.0Nb | 44.45 | 0.20365 | 64.58 | 0.14419 | 82.13 | 0.11725 | 0.28786 |

| 2.0Nb | 44.24 | 0.20456 | 64.31 | 0.14473 | 81.41 | 0.11811 | 0.28935 |

图3为Fe22Cr5Al3Mo-xNb合金中典型第二相的TEM像、SAED花样和EDS结果。根据SAED花样和EDS结果,表3总结了不同成分合金中典型第二相的信息。从图3和表3可知,0Nb合金中第二相主要有2种:分别是fcc结构Cr23C6和正交结构(o) Fe3C;含Nb合金中的第二相主要有3种:分别是hcp-Cr2Nb、hcp-Fe2Nb和fcc-NbC。Cr2Nb和Fe2Nb 2种第二相中Mo含量明显高于合金中的Mo含量,说明一部分Mo也参与形成Laves相,应该为Cr2(Nb, Mo)和Fe2(Nb, Mo)第二相;由于NbC和NbN晶格类型相同,C、N相互置换,NbC型第二相应该为Nb(C, N)第二相。与0Nb合金相比,含Nb合金中析出了MX相Nb(C, N),减少了Cr与C的结合,同时还析出了Fe2(Nb, Mo)和Cr2(Nb, Mo)型Laves相。Cr23C6第二相的尺寸为500~800 nm,主要在晶界析出;Fe3C第二相的尺寸约为200 nm,在晶内和晶界处都有分布。Cr2Nb型Laves相呈椭球状,主要在晶界处析出,尺寸约为500 nm,随着Nb含量的增加,第二相尺寸变化不明显;Fe2Nb型Laves相在晶内和晶界处析出,尺寸为0.15~2 μm,呈长棒状,随着Nb含量的增加,第二相尺寸明显增大;Nb(C, N)第二相比较细小,尺寸小于200 nm,随Nb含量的增加,第二相尺寸变化不大。

图3

图3

Fe22Cr5Al3Mo-xNb合金中典型第二相粒子的TEM明场像、SAED花样和EDS结果

Fig.3

TEM bright field images of the second phase particles (SPPs) of 0.5Nb (a1), 0Nb (a2, a3), 1.0Nb (a4) and 2.0Nb (a5, a6), and SAED patterns (b1~b5) and EDS results (c1~c5) corresponding to the P1~P5 typical SPPs respectively in Fe22Cr5Al3Mo-xNb alloys

表3 Fe22Cr5Al3Mo-xNb合金中几种典型第二相尺寸统计 (nm)

Table 3

| Alloy | hcp-Fe2Nb | hcp-Cr2Nb | fcc-Cr23C6 | o-Fe3C | fcc-Nb(C, N) |

|---|---|---|---|---|---|

| 0Nb | - | - | 500~800 | 200 | - |

| 0.5Nb | 150~200 | About 500 | - | - | About 190 |

| 1.0Nb | 150~800 | 500~750 | - | - | About 185 |

| 2.0Nb | 300~2000 | 500~800 | - | - | About 170 |

2.2 腐蚀增重

图4为4种合金在500 ℃、10.3 MPa过热蒸汽中的腐蚀增重曲线和腐蚀增重与Nb含量的关系。由于腐蚀前期样品重量变化很小,在称量过程中存在较大误差;同时腐蚀前期氧化膜未完全成膜,氧化膜生长存在溶解与成膜相伴发生的过程,测得的腐蚀溶液成分(mg/L)为:Fe 0.025,Cr 0.0014,Al 0.0094,Mo 0.33,Nb<0.005,Ni 0.01,导致腐蚀前期的增重曲线不是单调变化,而是呈现有增有减的情况,无明显规律性;另外,作为ATF包壳材料,更关注的是其长期腐蚀行为,所以本工作只给出了腐蚀250~1000 h的增重变化曲线。在这个腐蚀时间内,随着腐蚀时间的增加,腐蚀增重总体呈单调上升的趋势,但腐蚀1000 h后样品的增重仍较小,在10 mg/dm2以内,远低于同釜腐蚀的N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)锆合金样品的腐蚀增重(腐蚀500 h的增重为304.53 mg/dm2)。从腐蚀1000 h的结果(图4b)可知,添加0.5%Nb对合金耐腐蚀性能的影响不大,而添加1.0%以上的Nb则可以改善合金的耐腐蚀性能,并随着Nb含量的增加,改善作用增大。

图4

图4

Fe22Cr5Al3Mo-xNb合金在500 ℃、10.3 MPa过热蒸汽中的腐蚀增重曲线和腐蚀增重与Nb含量的关系

Fig.4

Mass gain curves of Fe22Cr5Al3Mo-xNb alloys corroded in 500 ℃, 10.3 MPa superheated steam (a), and the relationship between corrosion mass gain after 1000 h exposure and Nb content (b)

2.3 氧化膜外表面的显微形貌

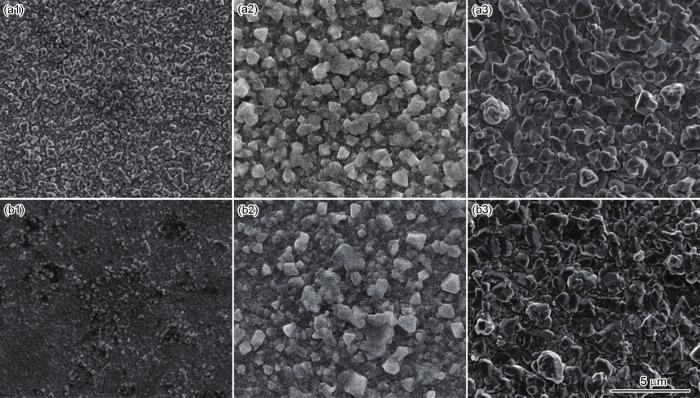

为了分析氧化膜的演化过程,本工作研究了0Nb合金和1.0Nb合金分别腐蚀3、500和1000 h的氧化膜显微组织。因0.5Nb合金和2.0Nb合金氧化膜的显微组织演化过程与1.0Nb类似,所以本工作只给出了1.0Nb合金氧化膜的显微组织分析结果。图5为0Nb和1.0Nb合金在500 ℃、10.3 MPa过热蒸汽中腐蚀不同时间的氧化膜外表面SEM像。可以看出,随着腐蚀时间的增加,2种合金的氧化物晶粒尺寸不断增大;对比不同Nb含量的氧化膜形貌可知,在腐蚀早期(腐蚀3 h),0Nb合金的氧化物晶粒尺寸明显大于1.0Nb合金的氧化物,但随着腐蚀时间的增加(腐蚀500和1000 h),2种合金氧化物晶粒大小相差不大,都呈现一定程度的堆垛生长状态,腐蚀过程中氧化物晶粒在不断长大,形态也发生了变化。

图5

图5

0Nb和1.0Nb合金在500 ℃、10.3 MPa过热蒸汽中腐蚀不同时间氧化膜外表面SEM像

Fig.5

SEM images of oxide films formed on the 0Nb (a1~a3) and 1.0Nb (b1~b3) alloys after corrosion in 500 ℃, 10.3 MPa superheated steam for 3 h (a1, b1), 500 h (a2, b2) and 1000 h (a3, b3)

2.4 氧化膜横截面的显微组织

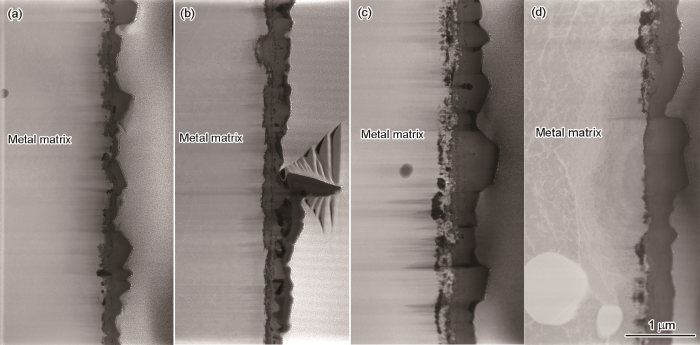

图6为0Nb和1.0Nb合金在500 ℃、10.3 MPa过热蒸汽中腐蚀3和500 h后氧化膜横截面的HAADF像。从氧化膜厚度来看,腐蚀3 h时,0Nb合金和1.0Nb合金氧化膜厚度分别约为0.25和0.30 μm;腐蚀500 h时,0Nb合金和1.0Nb合金氧化膜厚度分别约为0.60和0.48 μm,即使腐蚀500 h,2种合金的氧化膜仍然很薄,不到1 μm。长期腐蚀后,1.0Nb合金的氧化膜比0Nb合金薄一些,说明添加1.0%Nb降低了氧化膜的生长速率。与0Nb合金相比,1.0Nb合金氧化膜厚度更均匀,氧化膜/金属(O/M)界面更平整,说明添加Nb后氧化膜不同位置的氧化速率趋于一致。

图6

图6

0Nb和1.0Nb合金在500 ℃、10.3 MPa过热蒸汽中腐蚀不同时间后氧化膜横截面的HAADF像(图6b中三角位置是氧化膜局部破裂区域)

Fig.6

HAADF images of the cross-sectional oxide films formed on the 0Nb (a, c) and 1.0Nb (b, d) alloys after corrosion in 500 ℃, 10.3 MPa superheated steam for 3 h (a, b) and 500 h (c, d)

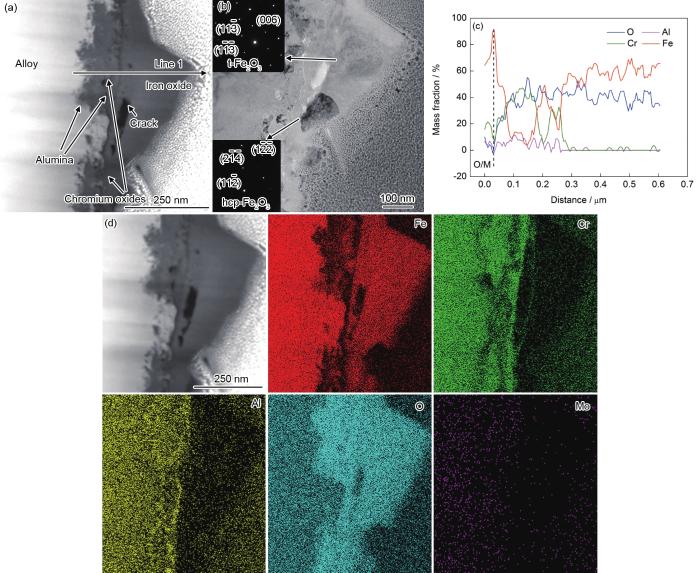

图7和8分别为0Nb合金和1.0Nb合金腐蚀3 h的氧化膜横截面显微组织和成分分析结果。从氧化膜的成分分布可以看出,氧化膜横截面不同厚度处的主要氧化物不同,即2种合金的氧化膜都存在由不同氧化产物引起的分层现象,氧化膜从外向内依次是Fe、Cr、Al的氧化物;0Nb合金的Cr氧化物层中发现有Al氧化物颗粒,而1.0Nb合金中不同氧化物之间的界面更清晰,分层现象更明显;1.0Nb合金O/M界面处Mo的偏聚现象比0Nb合金的明显(图7d和8d)。根据SAED花样分析可知,0Nb合金中Fe的氧化物为hcp-Fe2O3和四方结构(t)的Fe2O3;1.0Nb合金中Fe的氧化物为t-Fe2O3和单斜结构(m)的Fe2O3,Cr的氧化物为o-Cr5O12 (图7b和8b)。2种合金在O/M界面处都有铝氧化膜生成,1.0Nb合金氧化膜中的铝氧化物层比0Nb合金的连续,但是1.0Nb合金铁氧化膜层中的裂纹比0Nb合金的多(图7a和8a)。

图7

图7

0Nb合金在500 ℃、10.3 MPa过热蒸汽中腐蚀3 h的氧化膜横截面显微组织和成分分析结果

Fig.7

HAADF image (a), TEM image and SAED patterns (insets) (b), EDS line scans corresponding line 1 in Fig.7a (c) and EDS plane scans (d) of the cross-sectional oxide film formed on 0Nb alloy after 3 h corrosion in 500 ℃, 10.3 MPa superheated steam (O/M—oxide film/metal)

Color online

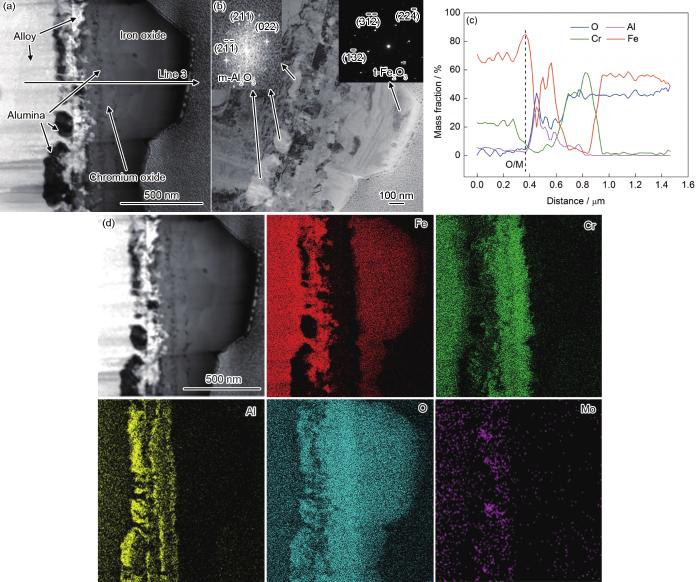

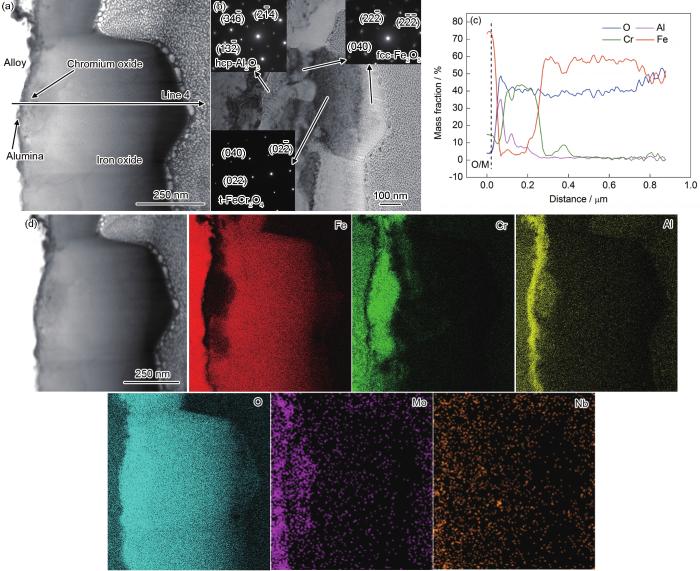

图9和10分别为0Nb合金和1.0Nb合金腐蚀500 h氧化膜横截面的显微组织和成分分析结果。从EDS结果可知,与腐蚀3 h的结果相比,2种合金的氧化膜厚度有所增加;与腐蚀3 h的情况相似,氧化膜横截面不同厚度处的主要氧化物不同,即2种合金的氧化膜也都存在分层现象,氧化膜从外向内依次是Fe、Cr、Al的氧化物;发现0Nb合金基体和Cr氧化物层中都生成了Al氧化物颗粒,而1.0Nb合金中不同氧化物之间的界面清晰,分层现象更明显;1.0Nb合金O/M界面处Mo的偏聚现象比0Nb合金的明显(图9d和10d)。根据SAED花样分析可知,0Nb合金中Fe的氧化物为t-Fe2O3,Al的氧化物为单斜结构的θ-Al2O3;1.0Nb合金中Fe的氧化物为fcc β-Fe2O3,Al的氧化物为hcp α-Al2O3,同时出现了尖晶石结构的FeCr2O4 (图9b和10b)。2种合金在O/M界面处都有Al的氧化膜生成,0Nb合金O/M界面处生成的Al的氧化膜不连续,明显发生了Al的内氧化现象;而1.0Nb合金基体中并未发现Al的氧化物,其O/M界面处Al的氧化膜连续且厚度均匀;2种合金Fe的氧化膜层都未产生裂纹(图9a和10a)。

图8

图8

1.0Nb合金在500 ℃、10.3 MPa过热蒸汽中腐蚀3 h的氧化膜横截面显微组织和成分分析结果

Fig.8

HAADF image (a), TEM image and SAED patterns (insets) (b), EDS line scans corresponding line 2 in Fig.8a (c) and EDS plane scans (d) of the cross-sectional oxide film formed on 1.0Nb alloy after 3 h corrosion in 500 ℃, 10.3 MPa superheated steam

Color online

图9

图9

0Nb合金在500 ℃、10.3 MPa过热蒸汽中腐蚀500 h的氧化膜横截面显微组织和成分分析结果

Fig.9

HAADF image (a), TEM image and SAED patterns (insets) (b), EDS line scans corresponding Line 3 in Fig.9a (c) and EDS plane scans (d) of the cross-sectional oxide film formed on 0Nb alloy after 500 h corrosion in 500 ℃, 10.3 MPa superheated steam

Color online

图10

图10

1.0Nb合金在500 ℃、10.3 MPa过热蒸汽中腐蚀500 h的氧化膜横截面显微组织和成分分析结果

Fig.10

HAADF image (a), TEM image and SAED patterns (insets) (b), EDS line scans corresponding line 4 in Fig.10a (c) and EDS plane scans (d) of the cross-sectional oxide film formed on 1.0Nb alloy after 500 h corrosion in 500 ℃, 10.3 MPa superheated steam

Color online

3 分析讨论

2种合金的氧化膜分层比较明显,氧化膜从外向内依次是Fe、Cr、Al的氧化物,这与张志刚等[9]的研究结果一致。相关研究[9,20,21]指出,Fe-Cr-Al合金的氧化成膜机制为氧化初期Fe、Cr、Al形成各自的氧化物,各种氧化物的生成量与各组元在合金表面的分布比例和扩散性有关,而合金基体中主要为Fe,所以合金表面生成最多的是铁氧化物;由于在Al、Cr、Fe的3种氧化物中,铁氧化物与合金界面处的氧分压最高,Al2O3的氧分压最低,在Al2O3、Cr2O3与合金界面处都不利于新的铁氧化物生成,但是Cr2O3、铁氧化物与合金界面处可以形成Al2O3,所以合金氧化膜从外向内依次为Fe、Cr、Al的氧化物;腐蚀一段时间较厚氧化膜形成后,发生O2-、Al3+的扩散氧化反应。含Nb合金的氧化膜厚度比不含Nb合金的更均匀,在O/M界面处,1.0Nb合金中形成的Al氧化膜比0Nb合金的更连续,厚度更均匀,没有发现内氧化的现象,说明合金中添加Nb能够促进均匀且连续的铝氧化膜的生成,降低合金的氧化速率。关于合金化元素对合金氧化膜显微组织的影响,相关研究[22,23]指出,未添加其它合金元素的Fe-Cr-Al合金氧化膜中将同时存在Al2O3外生长和内生长的现象,这与本工作观察到的不含Nb合金在基体和铬氧化物层中都生成了铝氧化物颗粒的现象相一致;而添加活性元素如Y、Ce等之后,Y、Ce能够向外扩散并在Al2O3晶界上富集,抑制Al向外扩散,使氧化反应以O向内扩散为主,降低了合金的氧化速率,同时氧化反应在O/M界面上发生,降低了氧化膜的生长应力,从而形成附着性较好的氧化膜。Kitaoka[24]通过模拟计算,认为活性元素在Al2O3晶界上的偏聚会降低O以及Al在晶界上扩散的驱动力。游彭飞[25]研究指出,Nb降低合金氧化速率主要表现在改变氧化膜的生长方式,由原来的以金属向外扩散为主转变为以O向内扩散为主。Nb也能够稳定Ti-Al合金在高温空气中形成的TiN相,从而抑制Ti与O结合,降低氧化速率[26]。

由此,对于本工作中添加Nb能够促进均匀且连续的铝氧化膜的形成,主要可以通过以下2方面进行解释,一方面可能是,添加Nb使合金中析出含Nb第二相,抑制了晶粒的长大,使晶界数量增加,促进了合金中Cr、Al沿着晶界向外扩散与O结合形成连续的氧化膜,O/M界面处连续且致密的铝氧化膜形成后抑制了原子或离子的进一步扩散,从而降低氧化速率;而不含Nb合金的晶粒较大,Cr、Al向外扩散的速率相对较慢,不能与快速到达O/M界面处的O充分结合,导致O扩散进入基体中发生氧化反应,同时扩散到O/M界面处的Al浓度较低,不能形成连续的铝氧化膜,导致铝氧化膜呈不连续分布状态。相关研究[27]也指出,合金晶粒越细小,作为金属原子扩散通道的晶界数量越多,从而加快金属原子向外扩散,导致腐蚀前期氧化物增多。另一方面,以固溶形式存在于铁基体中的Nb、Mo、Cr、Al等原子占据了原来Fe原子的位置。与不含Nb合金相比,由于Nb的原子半径大于Fe的原子半径,合金中添加Nb后占据Fe原子的位置导致晶格变大,促进原子半径较小的Cr、Al向外扩散与O结合形成氧化膜,而在O/M界面处富集的Nb、Mo,能够抑制O的向内扩散,降低氧化速率。张铁邦等[28]研究也表明,Nb、Mo具有协同作用,易在O/M基体交界处聚集形成扩散阻挡层,阻止氧化物的形成,从而提高合金的耐腐蚀性能。

4 结论

(1) Fe22Cr5Al3Mo合金中的第二相主要为Cr23C6和Fe3C,添加Nb后析出了MX相Nb(C, N)及Cr2(Nb、Mo)、Fe2(Nb、Mo)型Laves相;同时添加Nb有细化合金晶粒的作用。

(2) 添加1.0%和2.0%的Nb可改善Fe22Cr5Al3Mo合金在500 ℃、10.3 MPa过热蒸汽环境中的耐腐蚀性能;随着Nb含量的增加,合金腐蚀速率逐渐降低。

(3) Fe22Cr5Al3Mo-xNb合金在500 ℃、10.3 MPa过热蒸汽中腐蚀后,氧化膜横截面存在成分分层现象,氧化膜从外向内依次是Fe、Cr、Al的氧化物。含Nb合金不同氧化物之间的界面更清晰,成分分层现象更明显。不含Nb合金的O/M界面处没有形成连续的铝氧化膜,呈分散状态,在基体和铬氧化物层中都生成了铝氧化物颗粒,发生Al的内氧化现象;添加Nb能够抑制Al的内氧化,促进均匀连续的铝氧化膜的形成,降低合金氧化速率,从而提高合金的耐腐蚀性能。