双相不锈钢将奥氏体不锈钢的优良韧性和焊接性与铁素体不锈钢的高强度和耐氯化物应力腐蚀性能结合在一起,兼具奥氏体不锈钢和铁素体不锈钢的优点,使双相不锈钢在核电站阀体、主冷却剂管道和核电海水循环泵叶轮等方面得到广泛应用[1,2,3]。然而在腐蚀与磨损共存的服役环境中,双相不锈钢的耐磨性明显不足。在双相不锈钢中引入碳化物等硬质相,保持双相不锈钢优良耐蚀性的基础上增强其耐磨性,已经成为双相不锈钢研究的重要内容。以GX150CrNiMoCuN41-6-2为代表的这类双相钢,在高放射性高温高压使役环境中具有优异的耐磨抗蚀作用[4,5]。通过高合金、高碳在双相钢中沉淀硬质耐磨金属间化合物或者碳化物硬质相,可提高低腐蚀速率下钢的耐磨性。

不同的化学成分和不同类型的硬质相会产生不同的腐蚀及磨损性能[5,6,7,8]。碳化物作为理想的材料增强硬质相,其种类、硬度、体积分数、物相形态、大小、间距和互联性等是影响Fe-Cr-C系合金耐磨等性能的重要因素[5,9,10,11,12]。研究表明:Si具有改变碳化物析出种类、组织形态及其分布的作用,进而影响合金的耐磨抗蚀及力学性能。Charles[13]报道了低碳双相钢时间-温度沉淀图,讨论了低碳双相钢可能沉淀的硬质耐磨相及合金元素Cr、Mo、Cu、Si和W的影响作用,表明Si能加速σ相、χ相、R相等沉淀相及M23C6等碳化物相的析出。Schön和Sinatora[14]采用热力学模拟方法计算了(0.5%~4%)Si (质量分数,下同)的Fe-Si-Cr-C系白口铸铁的凝固过程,发现Si明显影响Fe-Cr-C系合金的凝固路径,进而影响合金的凝固组织,12%Cr-3.1%C的Fe-Cr-C系合金,Si含量为0.5%时,组织为亚共晶组织,初始成分点位于奥氏体区,含2.0%Si的合金接近共晶组织,含4.0%Si的合金为过共晶组织,而且该计算结果与实验结果符合较好。另外,Si细化高铬高碳合金凝固组织的作用也有报道。Jacuinde和Rainforth[15]研究了Si对Fe-Cr-C系白口铸铁液相线投影图的影响,发现随着Si含量增加,共晶成分点向低碳方向移动,先析出奥氏体温度及碳化物共晶温度降低,微观组织细化。Lai等[16,17]发现2.8%C-18%Cr高铬铸铁中Si含量从0.5%增加到1.5%时,凝固的共晶转变温度由1272 ℃降低到1256 ℃,引起了碳化物共晶组织明显细化。此外,Jacuinde和Rainforth [15]还研究了Si对2.56%C-16.8%Cr的高铬白口铸铁组织与耐磨性的影响,发现随着Si含量从0增加到3%,铸态基体中残留奥氏体含量由75%减少到68%;Si含量增加到5%,铸态基体中残留奥氏体仅剩15%。Powell和Randle[18]报道了向18%Cr的铸铁中加入1.3%Si,观察到碳化物的互联性降低。Laird和Powell[19]发现在18%Cr的铸铁中加入Si抑制了M7C3型碳化物的形核;而Shen和Zhou[20]得出了相反的结论,认为Si的加入,增加了碳化物的形核。纵观以上研究,基本是针对C含量较高的Fe-Cr-C系白口铸铁进行的,而关于Si对C含量相对较低的Fe-Cr-C系合金钢的影响研究很少, Si对Fe-Cr-C系双相不锈钢相组成、比例、大小、形貌、互联性及耐磨抗蚀性能的影响未见报道。

本工作针对含0.46%Si和1.36%Si的40%Cr-1.5%C铸造奥氏体-铁素体双相钢,研究了Si含量对双相钢的成分、显微组织和相结构,力学性能及耐磨抗蚀性能的影响,讨论了Si含量对Fe-Cr-C系合金的凝固路径、凝固组织稳定性及其固溶处理的组织性能作用机制。

1 实验方法

超高铬高碳钢采用中频感应电炉熔炼,熔模热浇缓冷,制成基尔(Keel)试块。在SXL-1400箱式自动控温电炉中固溶处理,1160 ℃保温2 h后空冷。采用化学分析方法测定超高铬高碳钢的化学成分,如表1所示。分别采用3种化学试剂显示超高铬高碳双相钢的显微组织:KMnO4溶液(4 g KMnO4+4 g NaOH+100 mL H2O)蚀显剂、KOH溶液(20 g KOH+100 mL H2O)蚀显剂和V2A-Beize (100 mL HCl+10 mL HNO3+100 mL H2O+缓蚀剂)刻蚀剂。采用DFC280金相显微镜(OM)观察显微组织。采用Supra55扫描电镜(SEM)和EPMA-1600电子探针显微分析仪(EPMA)观察组织并测定微区成分。采用Empyrean X射线衍射仪(XRD)进行相结构分析。采用Supra55 SEM观察刻蚀后的显微组织、拉伸断口和磨痕。

表1 2种超高铬高碳钢的化学成分 (mass fraction / %)

Table 1

| Steel | Si | C | Cr | Mn | Ni | Mo | Cu | N | Fe |

|---|---|---|---|---|---|---|---|---|---|

| 0.46%Si | 0.46 | 1.52 | 40.48 | 0.68 | 5.92 | 2.45 | 0.97 | 0.125 | Bal. |

| 1.36%Si | 1.36 | 1.42 | 39.45 | 0.43 | 6.10 | 2.60 | 1.13 | 0.120 | Bal. |

用HR-150A洛氏硬度计测定超高铬高碳钢的硬度。在DNS100型万能试验机上进行拉伸实验。干摩擦磨损实验在可控气氛WTM-2E球-盘式磨损仪上进行,直径为4 mm的Si3N4球作为对磨副,加载载荷4 N,试样盘转速300 r/min,旋转半径6 mm。在PARSTAT 2273电化学工作站上进行阳极极化曲线和Mott-Schottky曲线的测定,腐蚀液为pH=8.4的硼酸缓冲溶液,扫描速率30 mV/min。

2 实验结果

2.1 铸造双相钢铸态相结构和组织

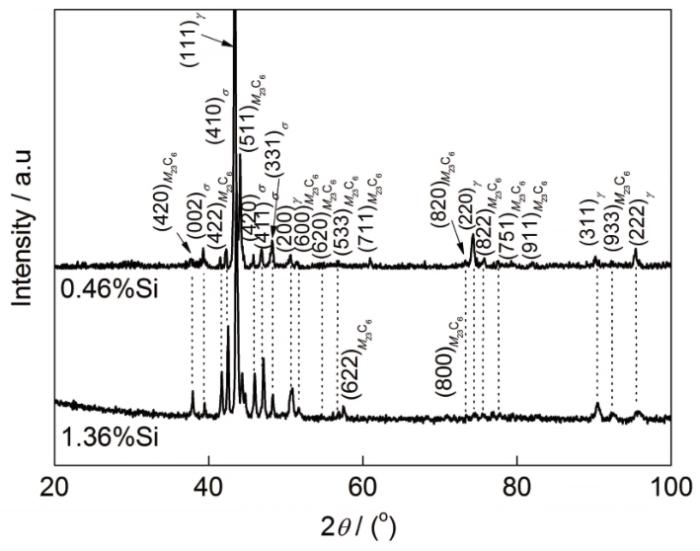

图1给出了铸造超高铬高碳奥氏体-铁素体双相钢的XRD结果。Si含量为0.46%和1.36%时,铸态组织的相结构均为γ、σ和M23C6相,未发现δ铁素体和M7C3相。含1.36%Si双相钢中σ相的衍射峰强度更高,σ相含量相对更多。

图1

图1

超高铬高碳钢铸态试样的XRD谱

Fig.1

XRD spectra of casting samples of ultra-high chromium and high carbon steels

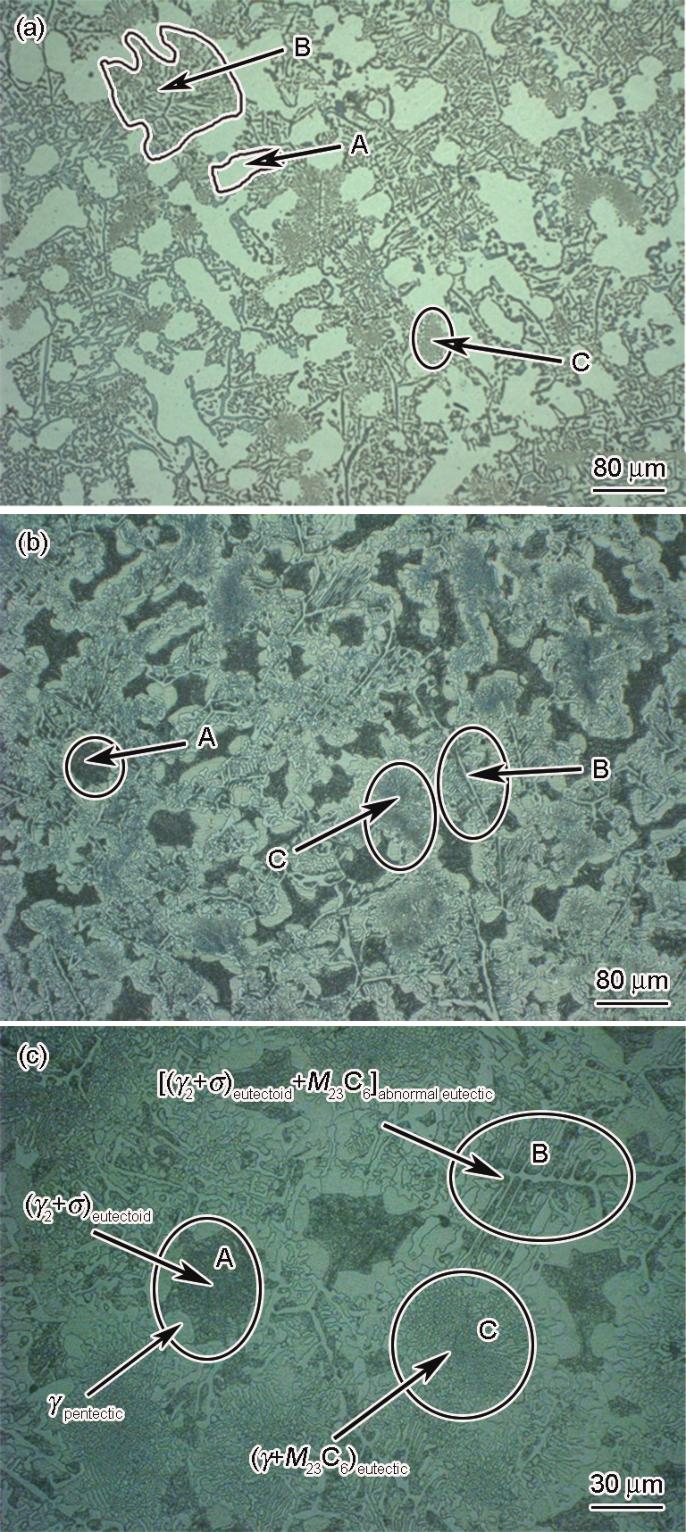

图2为分别采用KMnO4溶液和V2A-Beize溶液蚀显的0.46%Si超高铬高碳双相钢的金相组织。利用KMnO4溶液腐蚀后碳化物呈棕黄色特征(图2a),分辨铸态组织中白色先析出枝晶(A区)及其周围棕黄色片层状碳化物共晶组织,白色枝晶推断为先析出δ铁素体。共晶组织又可区分为呈树枝状生长的粗大共晶体(B区),推断为(δ+M23C6)eutectic,称其为树枝状共晶,以及呈菊花状生长的较细共晶体(C区),推断为(γ+M23C6)eutectic,称其为菊花状共晶,其中δ铁素体在后续冷却过程中均分解为(γ2+σ)eutectoid[21,22,23]。结合V2A-Beize溶液腐蚀的组织观察,图2a中白色枝晶区(A区)在图2b和c中呈颜色深浅不同的2个区域:边缘环状白色区及中心黑褐色区,推断环状白色区为包晶γ奥氏体,其中心部黑褐色区为先析出δ铁素体在后续冷却过程中发生分解的(γ2+σ)eutectoid组织。由图2c中还可以看出树枝状共晶区(B区)内,树枝状枝干周围也有少量的黑褐色区,进一步推断树枝状共晶为(δ+M23C6)eutectic组织,其中δ铁素体转变成了黑褐色(γ2+σ)eutectoid组织,而菊花状共晶体(C区)内没有黑褐色区,进一步判定菊花状区为(γ+M23C6)eutectic。

图2

图2

含0.46%Si超高铬高碳钢铸态金相组织

Fig.2

As-cast metallographs of ultra-high chromium and high carbon steel with 0.46%Si etched by KMnO4 solution (a) and V2A-Beize solution (b, c)

图3为采用KMnO4溶液和V2A-Beize溶液蚀显的1.36%Si超高铬高碳双相钢的金相组织。Si含量为1.36%的超高铬高碳双相钢经KMnO4溶液腐蚀后(图3a),铸态组织仍由白色先析出枝晶(A区)及其周围棕黄色片层状碳化物共晶组织组成。但共晶组织仅有树枝状生长的粗大(δ+M23C6)共晶体(B区),未见呈菊花状生长的较细(γ+M23C6)共晶体。结合V2A-Beize溶液腐蚀的组织观察(图3b),图3a中白色枝晶区(A区)在图3b中呈颜色深浅不同的2个区域:边缘断续环状白色区及中心黑褐色区。与0.46%Si双相钢铸态组织不同的是,1.36%Si双相钢包晶γ奥氏体反应不完全,或形态产生了离异。先析出δ铁素体枝晶边缘除部分发生包晶反应外,其余在后续冷却过程中均发生共析分解,形成黑褐色的(γ2+σ)eutectoid组织。图3b中的共晶组织区(B区)也存在大量的黑褐色区,从而进一步推断该树枝状共晶组织为(δ+M23C6)eutectic,黑褐色区也是由δ转变来的(γ2+σ)eutectoid组织。

图3

图3

含1.36%Si超高铬高碳钢铸态金相组织

Fig.3

As-cast metallographs of ultra-high chromium and high carbon steel with 1.36%Si etched by KMnO4 solution (a) and V2A-Beize solution (b)

2.2 超高铬高碳双相钢铸态组织微区成分

图4和表2分别给出了Si含量为0.46%和1.36%超高铬高碳双相钢的背散射电子像及其EPMA微区成分分析结果。Si含量为0.46%时(图4a和b),先析出白色枝晶区(A区)中,1#点为包围在A区周围的相,其微区成分Ni、N含量较高,Cr、Mo含量较低,进一步确定为包晶γ相。粗大树枝状共晶区(B区)中,3#点为树枝状共晶的黑色树枝主干,其高Cr、高C成分,确定黑色相为M23C6。较细菊花状共晶区(C区)中,除黑色相M23C6相外,2#点为菊花状共晶中非碳化物相,其成分与1#点γ相成分基本一致,进一步确定菊花状共晶为(γ+M23C6)eutectic组织。图4b中4#、5#点对应图4a A区芯部共析组织的两相,4#点成分Cr、Mo含量相对较高,Ni含量相对较低,确定为(γ2+σ)eutectoid组织中的σ相;5#点成分虽然与1#、2#点略有差别,但高Ni特点仍很明显,因而可确定为(γ2+σ)eutectoid组织中的二次奥氏体γ2相。Si含量为1.36%时(图4c和d),白色先析出枝晶(A区)中,1*点处灰色相中Ni含量最高,Cr含量最低,确定为γ奥氏体,与图4a中A区的γ相比较,其形态失去了包晶特征,包晶反应进行不完全或发生离异转变。2*点为树枝状共晶枝干,具有高C、高Cr特点,确定其中黑色枝干为M23C6。图4d为图4c中A区组织放大图,为δ铁素体在后续冷却过程中共析分解的(γ2+σ)eutectoid组织,其中3*点的成分是高Cr、高Mo,确定3*成分点灰白色相为σ相。4*点的成分为高Ni、低Cr,确定为(γ2+σ)eutectoid组织中的共析γ2相。比较图4a和c,进一步证实含1.36%Si双相钢铸态组织中没有菊花状的(γ+M23C6)eutectic组织。比较图4b与d可见,图4d中灰白色σ相明显比图4b中的多。

图4

图4

超高铬高碳钢铸态试样的背散射电子像

Fig.4

Backscattered electron images of as-cast ultra-high chromium and high carbon steel

(a) full view of 0.46%Si (b) eutectoid structure in the core of area A of 0.46%Si

(c) full view of 1.36%Si (d) eutectoid structure in the core of area A of 1.36%Si

表2 图4中超高铬高碳钢铸态试样微区成分分析 (mass fraction / %)

Table 2

| Steel | Point | Fe | Cr | C | Ni | Mo | Mn | Cu | Si | N |

|---|---|---|---|---|---|---|---|---|---|---|

| 0.46%Si | 1# | 59.186 | 26.884 | - | 9.410 | 1.166 | 0.681 | 1.677 | 0.461 | 0.535 |

| 2# | 59.951 | 26.314 | 0.054 | 9.269 | 1.256 | 0.670 | 1.494 | 0.488 | 0.504 | |

| 3# | 20.769 | 69.377 | 4.389 | 1.649 | 3.182 | 0.501 | 0.132 | 0.001 | - | |

| 4# | 54.602 | 36.311 | - | 4.272 | 2.900 | 0.583 | 0.528 | 0.692 | 0.113 | |

| 5# | 62.014 | 26.973 | - | 7.160 | 1.372 | 0.647 | 1.364 | 0.420 | 0.049 | |

| 1.36%Si | 1* | 56.497 | 28.070 | - | 10.067 | 1.375 | 0.597 | 1.755 | 1.263 | 0.376 |

| 2* | 19.832 | 69.498 | 4.465 | 1.642 | 3.711 | 0.528 | 0.151 | 0.022 | 0.151 | |

| 3* | 50.661 | 37.148 | - | 5.579 | 3.831 | 0.561 | 0.534 | 2.032 | - | |

| 4* | 63.970 | 22.784 | - | 8.510 | 0.309 | 0.588 | 2.483 | 0.980 | 0.376 |

2.3 铸态组织中的σ相

图5和表3分别给出了采用V2A-Beize溶液蚀显的0.46%Si和1.36%Si铸态超高铬高碳双相钢的SEM像和EDS成分分析结果。采用V2A-Beize溶液对铸态试样进行蚀刻,优先溶解掉奥氏体相,留下高耐腐蚀的σ相和M23C6碳化物相。0.46%Si钢中(图5a和b),先析出δ铁素体的白色枝晶区(A区)中,δ相枝晶在后续的凝固过程中发生包晶反应,周围被γ相包围,芯部则在后续冷却过程中转变为(γ2+σ)eutectoid组织。当包晶γ相和共析组织的γ2相被蚀掉后,原来的先析出枝晶位置(A区)呈现出较深的蚀坑,坑内为细微多孔疏松形态残留物,其放大图如图5b所示。取1#微区进行成分分析,呈高Cr、高Fe特征,符合σ相特点,确定该细微多孔疏松形态物即为σ相[21,24,25]。粗大树枝状共晶区(B区)中,共晶特征明显,由共晶体(δ+M23C6)转变而来的[(γ2+σ)eutectoid+M23C6]abnormal eutectic组织中,γ2被刻蚀掉后主要留下M23C6骨架,骨架间隙中偶见疏松多孔形态的少量σ相残留物。较细菊花状共晶区(C区)中,刻蚀后留下细密的M23C6骨架,对骨架状物相上2#微区进行成分分析,其成分与疏松多孔形态的σ相明显不同,仅Cr含量特别高,虽然EDS无法获得C含量准确值,但由超高的Cr含量和XRD分析结果(图1)仍可判定骨架为M(Cr)23C6。

图5

图5

超高铬高碳钢铸态刻蚀SEM像

Fig.5

SEM image of as-cast ultra high chromium and high carbon steel

(a) full view of 0.46%Si (b) details of σ in the area A for 0.46%Si

(c) full view of 1.36%Si (d) details of σ in the area A for 1.36%Si

表3 图5中超高铬高碳钢铸态试样EDS分析 (mass fraction / %)

Table 3

| Steel | Point | Fe | Cr | Mo | Ni | Si |

|---|---|---|---|---|---|---|

| 0.46%Si | 1# | 50.75 | 40.70 | 3.54 | 4.17 | 0.84 |

| 2# | 19.92 | 72.93 | 5.99 | 1.16 | - | |

| 1.36%Si | 1* | 48.48 | 37.56 | 4.55 | 6.55 | 2.86 |

| 2* | 19.67 | 71.28 | 6.76 | 2.21 | 0.08 |

同样地,Si含量为1.36%时(图5c和d),先析出δ铁素体枝晶区(A区)在后续凝固过程中发生了包晶和共析反应,在先析出δ铁素体枝晶位置形成了γperitectic和(γ2+σ)eutectoid组织。虽然包晶特征不明显,但反应并没有改变。刻蚀将该组织中γperitectic和γ2去除以后,其蚀坑比0.46%Si超高铬高碳钢明显较浅,蚀坑内残留物也呈细微多孔疏松形态。对1*微区进行EDS成分分析(表3),其Cr、Fe元素含量均较高,比例接近,进一步判定腐蚀坑内细微多孔疏松态残留物为σ相,较浅的腐蚀坑表明残留的σ相较多,这与XRD及图4d中观察的结果一致。图5c中B区与图3a中B区相对应,其组织为共晶体(δ+M23C6)eutectic转变而来的[(γ2+σ)eutectoid+M23C6]abnormal eutectic组织,去除γ2后,留下粗大的M23C6骨架,骨架间隙可观察到细微多孔疏松态的σ相。图5d中2*微区高达70%的Cr含量进一步证明骨架为Cr的碳化物M(Cr)23C6。由表2可知,σ相中的Si含量明显高于γ相和M23C6相。

2.4 双相钢固溶处理态相结构和组织

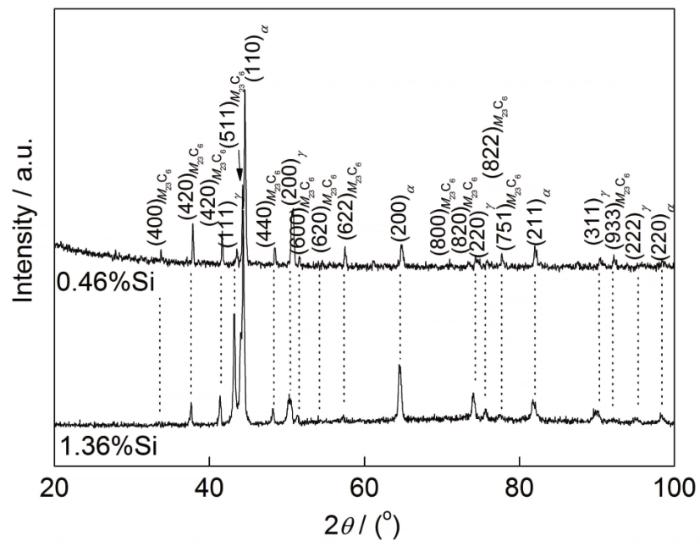

0.46%Si和1.36%Si超高铬高碳双相钢铸态试样经过固溶处理后,其XRD物相分析结果见图6。结果表明,2种Si含量的超高铬高碳双相钢物相组成均发生了相同的变化:有害的σ相消失,新生成了铁素体相。2种钢的热处理态相组织均由奥氏体、铁素体和M23C6 3相组成。

图6

图6

超高铬高碳钢固溶处理试样的XRD谱

Fig.6

XRD spectra of ultra-high chromium and high carbon steel after solution treatment

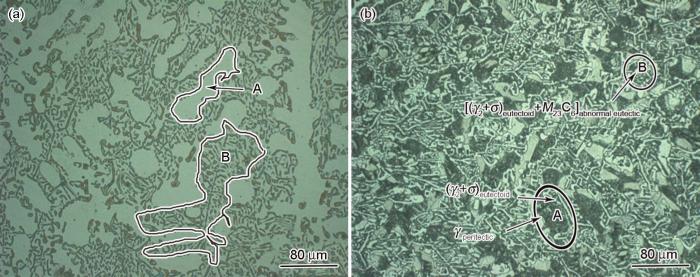

0.46%Si超高铬高碳钢固溶处理后的金相组织如图7a~c所示。由图7a可见,热处理后,铸态先析出相的粗大树枝形态被保留,其周围的共晶组织层片状形态特征减弱,铸态共晶组织中碳化物树枝干及层片破断,一定程度上发生了团聚和球化。在图7b中可见铸态先析出相中心处的共析双相组织消失,代之以均匀的浅灰色α单相。这是由于在高温固溶处理时,会发生γ2+σ→α的反应[4],形成α相。先析出枝晶区周围的包晶γ特征大部分保留下来。图7c清楚表明铸态呈树枝状及菊花状生长的碳化物发生断裂及球化,固溶处理后钢的组织为球、棒状M23C6碳化物分布在α、γ基体上,其中铸态呈树枝状[(γ2+σ)eutectoid+M23C6]abnormal eutectic中的碳化物主要分布在棕褐色的α基体上,铸态呈菊花状共晶组织(γ+M23C6)中的碳化物主要分布在灰白色γ基体上。

图7

图7

超高铬高碳钢固溶处理试样的金相组织

Fig.7

Metallographs of ultra-high chromium and high carbon steels with 0.46%Si (a~c) and 1.36%Si (d~f) after solution treatment etched by KMnO4 (a, d), V2A-Beize (b, e) and KOH (c, f), respectively

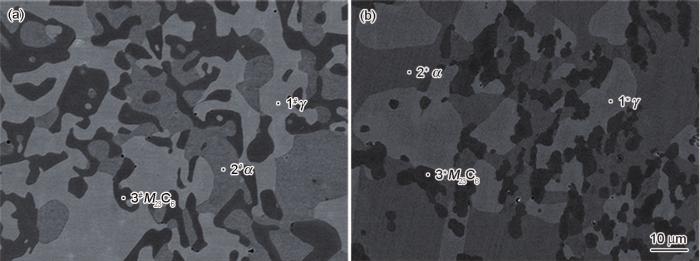

图8

图8

超高铬高碳钢固溶处理试样的背散射电子像

Fig.8

Backscattered electron images of ultra-high chromium and high carbon steel with 0.46%Si (a) and 1.36%Si (b) after solution treatment

表4 图8中超高铬高碳钢固溶处理试样微区成分分析 (mass fraction / %)

Table 4

| Steel | Point | Fe | Cr | C | Ni | Mo | Mn | Cu | Si | N |

|---|---|---|---|---|---|---|---|---|---|---|

| 0.46%Si | 1# | 58.856 | 26.540 | 0.158 | 10.632 | 1.266 | 0.748 | 1.264 | 0.279 | 0.258 |

| 2# | 58.858 | 33.639 | - | 5.498 | 1.887 | 0.581 | 1.063 | 0.620 | 0.045 | |

| 3# | 18.500 | 69.414 | 5.447 | 1.965 | 4.030 | 0.485 | 0.082 | 0.001 | 0.076 | |

| 1.36%Si | 1* | 56.544 | 28.002 | - | 9.449 | 1.362 | 0.517 | 1.601 | 1.355 | 0.126 |

| 2* | 55.649 | 32.219 | - | 6.877 | 2.047 | 0.321 | 1.102 | 1.786 | 0.000 | |

| 3* | 18.540 | 69.713 | 5.582 | 1.707 | 4.089 | 0.148 | 0.197 | 0.024 | 0.000 |

对图8a和b中2种超高铬高碳钢中各相体积比作定量估算,结果表明:含0.46%Si时,α、γ和M23C6三相相对含量分别为28.6%、39.3%和32.1%;含1.36%Si时,三相相对含量分别为46.2.%、26.1%和27.7%。可见Si具有明显促进α相形成的作用。

2.5 力学性能

超高铬高碳钢的力学性能见表5。铸态时1.36%Si超高铬高碳钢硬度为56.5 HRC,高于0.46%Si钢的硬度(52.2 HRC)。2种钢经过固溶处理后,硬度都明显降低:0.46%Si钢的硬度下降了20.49%,降至41.5 HRC;1.36%Si钢的硬度下降了25.48%,降至42.1 HRC。固溶处理后2种钢的硬度非常接近。固溶处理使钢中σ硬脆相消失,同时一定程度上消除了铸造应力,使钢得到了软化

表5 超高铬高碳钢力学性能

Table 5

| Steel | As-cast | Solution treatment | ||

|---|---|---|---|---|

| HRC | HRC | σb / MPa | KIC / (MPa·m1/2) | |

| 0.46%Si | 52.2 | 41.5 | 793 | 28.321 |

| 1.36%Si | 56.5 | 42.1 | 835 | 32.678 |

图9

图9

超高铬高碳钢固溶处理试样的工程应力-应变曲线

Fig.9

Engineering stress-strain curves of ultra-high chromium and high carbon steel after solution treatment

对固溶处理后拉伸试样的断口进行SEM观察,结果如图10所示。可以看出,2种钢断口形貌特征基本一致,其断口平齐且光亮,由解理台阶和撕裂棱组成,局部伴有河流状花样。0.46%和1.36%Si固溶处理试样的拉伸断口类型是以准解理为特征的脆性断裂。

图10

图10

超高铬高碳钢固溶处理试样的拉伸断口形貌

Fig.10

Tensile fracture morphologies of ultra-high chromium and high carbon steel with 0.46%Si (a) and 1.36%Si (b) after solution treatment

2.6 耐磨抗蚀性能

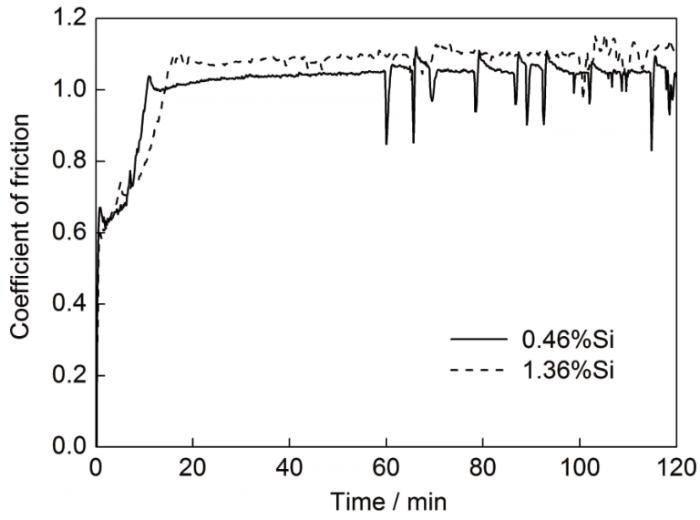

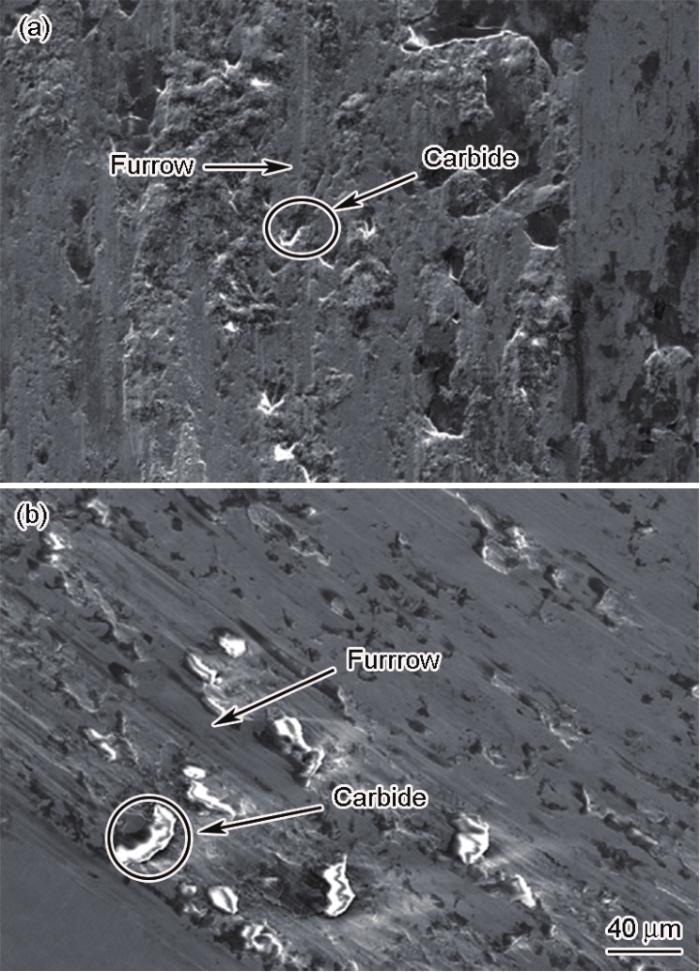

0.46%Si和1.36%Si的超高铬高碳钢固溶处理试样的摩擦系数随时间的变化曲线如图11所示。Si含量由0.46%提高至1.36%时,稳定摩擦磨损阶段的摩擦系数由1.03左右增大到1.08左右。图12示出了2种钢的磨痕表面形貌,可以看出磨痕表面出现了明显平行于滑动方向的犁沟。随摩擦时间的延长,表面的脱落相有所增多。这些脱落相在后续磨损过程中,会对材料表面造成二次损伤,导致材料的摩擦系数增加。对比磨痕表面形貌可知,Si含量为1.36%时,在磨损表面观察不到碳化物骨架,钢中的碳化物似乎更易脱落,这可能是由于1.36%Si的钢固溶处理后碳化物粒化、球化现象明显,细化后的碳化物更不易被基体固定,即粒化、球化后的M23C6相耐磨骨架作用减小,同时Si含量增加也使钢中M23C6耐磨相减少,导致耐磨性略有下降。

图11

图11

超高铬高碳钢固溶处理试样的摩擦系数曲线

Fig.11

Friction coefficient curves of ultra-high chromium and high carbon steel after solution treatment

图12

图12

超高铬高碳钢固溶处理试样的磨痕表面形貌

Fig.12

Surface morphologies of worn surfaces of ultra-high chromium and high carbon steels with 0.46%Si (a) and 1.36%Si (b) after solution treatment

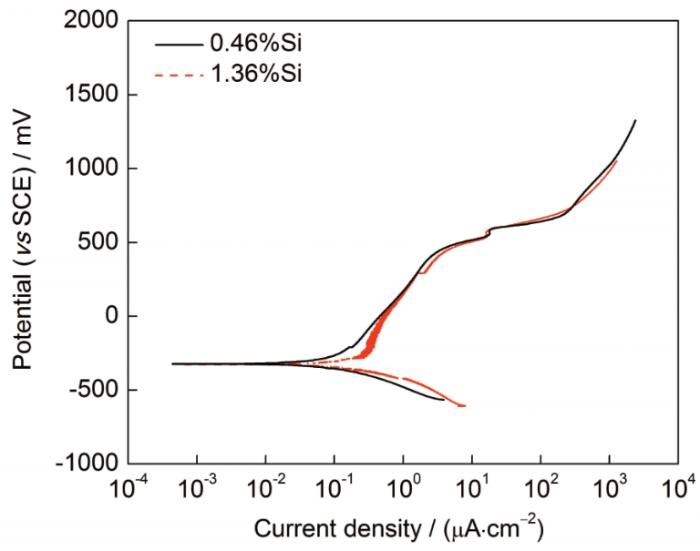

图13

图13

超高铬高碳钢固溶处理试样在硼酸溶液中的阳极极化曲线

Fig.13

Anodic polarization curves of ultra-high chromium and high carbon steel in boric acid solution after solution treatment

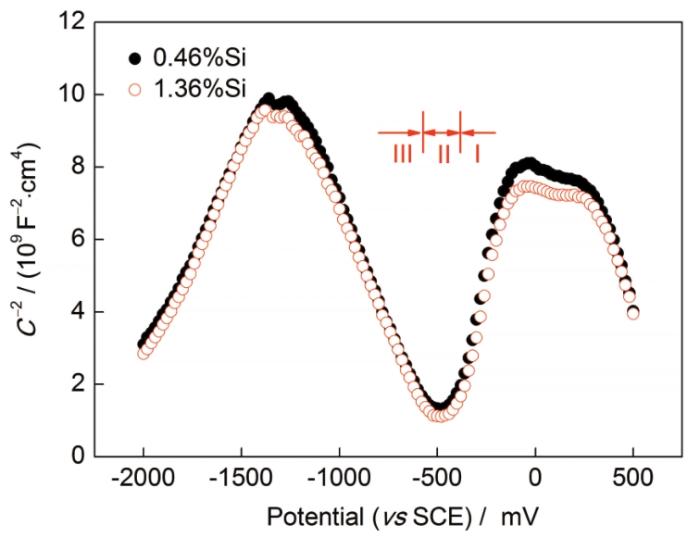

可自钝化的金属在使用环境中呈钝化状态,合金表面形成的钝化膜主要由金属氧化物组成,其晶体结构内存在各种高浓度的点缺陷,因而钝化膜具有半导体特性。通过测量Mott-Schottky曲线可以对合金钝化膜半导体特性进行表征[26]。图14为含0.46%Si和1.36%Si的超高铬高碳钢固溶处理试样在硼酸水溶液中浸泡1 h后所得钝化膜于开路电位下测量的Mott-Schottky曲线。可以看出,2种超高铬高碳钢钝化膜的Mott-Schottky曲线也呈现相似的规律,均分为Ⅰ、Ⅱ、Ⅲ 3个区域,且在这3个区域中的2条曲线基本重合。在Ⅰ区内和Ⅲ区内,Mott-Schottky曲线都可近似地看作一条直线,斜率分别为正与负,说明在Ⅰ区电位区间内钝化膜显示的是n型半导体的特征,在Ⅲ区电位区间内钝化膜显示的是p型半导体的特征。在Ⅱ区范围内,Mott-Schottky曲线不是线性关系,此区域内的电压变化对空间电荷层的电容影响较小。根据Ⅰ区、Ⅲ区中Mott-Schottky曲线的斜率及对Ⅰ区直线的拟合结果,得到2种超高铬高碳钢固溶处理试样在硼酸溶液中自钝化膜载流子浓度及平带电位如表6所示。可以看出,2种不同Si含量的超高铬高碳钢在硼酸溶液中自钝化膜内的施主浓度(ND)、受主浓度(NA)及平带电位(Efb)数值均很相近。进一步说明Si含量的变化对超高铬高碳钢钝化膜的均匀性、致密性及导电性能均影响不大。

图14

图14

超高铬高碳钢固溶处理试样在硼酸溶液中自钝化膜的Mott-Schottky曲线

Fig.14

Mott-Schottky plots of the passive films formed on ultra-high chromium and high carbon steel in boric acid solution after solution treatment (C—capacitance of electronic double-layer)

表6 超高铬高碳钢固溶处理试样在硼酸溶液中自钝化膜载流子浓度及平带电位

Table 6

| Steel | ND | NA | Efb (vs SCE) |

|---|---|---|---|

| 1020 cm-3 | 1020 cm-3 | mV | |

| 0.46%Si | 3.3 | 6.6 | -439 |

| 1.36%Si | 3.4 | 6.9 | -430 |

3 分析和讨论

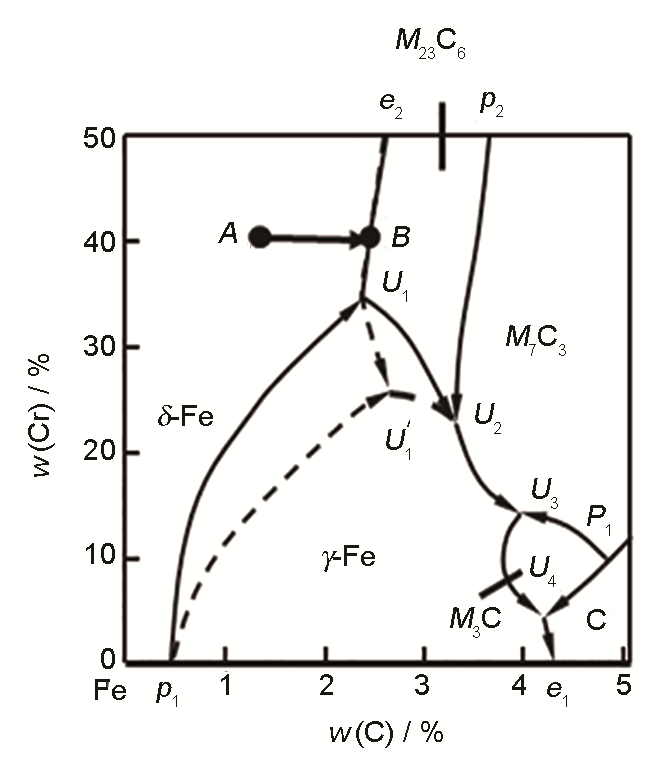

3.1 Si对超高铬高碳双相钢凝固路径的影响

图15

图15

Fe-Cr-C三元合金相图液相面投影示意图

Fig.15

Schematic of liquidus projection diagram of Fe-Cr-C alloy (w—mass fraction of element)

A→B: L→δ+L1

B→U1: L1→(δ+M23C6)eutectic+L2

U1: L2+δ→γperitectic+M23C6+L3

U1→U2: L3→(γ+M23C6)eutectic+L4

U2→U3: L4→(γ+M7C3)eutectic ……

……

A成分点所得的铸态组织为:δprimary phase、(δ+M23C6)eutectic、γperitectic、(γ+M23C6)eutectic及(γ+M7C3)eutectic……,其中δ铁素体在后续冷却中转变为(γ2+σ)eutectoid组织,由以上2.1~2.3节的研究结果可知,含0.46%Si的超高铬高碳钢,其凝固过程符合从A点到U2点的凝固路径,其铸态组织为初生树枝状δ铁素体转化而来的(γ2+σ)eutectoid组织、树枝状变态共晶体[(γ2+σ)eutectoid+M23C6]abnormal eutectic、包晶γ及菊花状共晶体(γ+M23C6),没有发生相图中U2点以后的凝固过程。而含1.36%Si的超高铬高碳钢,其凝固过程可以看做是从A点进行到U1点的凝固结果。其铸态组织为初生树枝状δ铁素体转化而来的(γ2+σ)eutectoid组织、树枝状变态共晶体[(γ2+σ)eutectoid+M23C6]abnormal eutectic、包晶γ,组织中没有菊花状共晶体(γ+M23C6),而且在U1点进行的包晶反应很不完全,仅在初生树枝状δ铁素体周围局部形成了包晶γ (图3b和4c)。由此可见合金元素Si对超高铬高碳钢凝固过程和凝固组织具有一定影响。Si是铁素体形成元素,Si的加入可以增加铁素体形核概率,提高组织中铁素体的体积分数[28],同时可使γ相区缩小,导致图15相图中的B→U1过程延长,U1→U2过程缩短,大量金属液以(δ+M23C6)eutectic形式凝固,到达U1点以后,剩余金属液量已经很少,使包晶转变不能进行完全,从而出现包晶特征不明显的γ相。包晶转变后,金属液已经完全耗尽,故没有菊花状(γ+M23C6)eutectic组织出现。据此推测,图15相图中的共晶线e2U1和包晶线p1U1在Si含量提高时会有如图中虚线所示的偏移倾向。

3.2 Si对钢中σ相的影响

Si促进σ相形成的作用由式(1)中σ相当量参数(σeq)来描述[32]:

式中,

Si元素的加权系数为1~2,促进σ相析出的作用比Cr元素更强烈。可见Si作为铁素体稳定元素,能够加速σ相的析出。固溶处理σ相消除后,表现为铁素体体积分数明显增加,Si由0.46%增加到1.36%,铁素体体积分数由28.6%增加为46.2%,铁素体也由分散状态变为相互连续的状态。

3.3 Si对钢性能的影响

合金元素Si能够使固溶处理态超高铬高碳钢的力学性能有所提高,但Si元素增加使钢的耐磨性略有下降。这主要是Si含量由0.46%增加到1.36%后,引起的钢的热处理态组织变化所致。Si含量由0.46%增加到1.36%后,M23C6脆性相占比由32.1%下降到27.7%,且Si还使得M23C6相在固溶处理过程中碎化、球化更明显,这有利于钢力学性能的提高,但耐磨的M23C6相减少,耐磨性略有下降。

Si对耐蚀性影响不大。根据图8和表4的实验结果可知,与0.46%Si超高铬高碳钢固溶处理后组织相比,1.36%Si超高铬高碳钢固溶处理后组织中的碳化物M23C6含量、奥氏体γ含量及铁素体α含量均发生了变化,但铁素体中Cr的质量分数由33.639%变为32.219%,奥氏体中的Cr含量由26.540%变为28.002%,变化不大且均处于铬不锈钢n/8定律[35]中的2/8 Cr含量范围,因此2种钢在硼酸溶液中表现出几乎相同的自腐蚀电位(图13)。因为合金元素Cr是提高不锈钢耐蚀性的主要元素,2种不同Si含量超高铬高碳钢中的Cr均大于2/8定律(23.7%),钝化膜中有效组分主要为Cr的氧化物或氢氧化物,而2种钢中的Si含量都很低,所以Si氧化物对钝化膜的影响不大,2种钢在硼酸溶液中自钝化膜的ND、NA及Efb数值相近(表6)。因而,Si对超高铬高碳双相钢耐蚀性能的影响不大。

4 结论

(1) 合金元素Si对超高铬高碳钢凝固过程和凝固组织有明显影响。0.46%Si超高铬高碳钢的凝固过程为L→δ+L1、L1→(δ+M23C6)eutectic+L2、L2+δ→γperitectic+L3和L3→(γ+M23C6)eutectic。在冷却过程中会发生δ→(γ2+σ)共析反应。其最终铸态组织由(γ2+σ)eutectoid、γperitectic、[(γ2+σ)eutectoid+M23C6]abnormal eutectic和(γ+M23C6)eutectic组成。1.36%Si超高铬高碳钢的凝固过程为L→δ+L1、L1→(δ+M23C6)eutectic+L2、L2+δ→γperitectic以及后续冷却过程中发生的δ→(γ2+σ)共析反应,其中L2+δ→γ包晶反应进行不完全,最终铸态组织为(γ2+σ)eutectoid、[(γ2+σ)eutectoid+M23C6]abnormal eutectic和不具明显包晶特征的γperitectic。Si使Fe-Cr-C三元合金相图的液相面投影图中δ相区扩大,(δ+M23C6)共晶线向γ相区延伸,使γ相区缩小。

(2) 合金元素Si具有明显的促进σ相形成的作用。当Si含量由0.46%增加到1.36%时,铸态组织中σ相明显增多。

(3) 0.46%Si和1.36%Si超高铬高碳钢经固溶处理,均会发生γ2+σ→α的反应。2种钢的热处理组织均由α、γ和M23C6组成。含0.46%Si时,α、γ和M23C6三相相对含量分别为28.6%、39.3%和32.1%,组织为碳化物分布于α、γ基体上;含1.36%Si时,三相相对含量分别为46.2.%、26.1%和27.7%,铁素体含量明显增加且连续性增强,碳化物多分布于α相上。Si具有明显的促进α相形成的作用。

(4) 合金元素Si影响超高铬高碳钢的性能。当Si含量由0.46%增加到1.36%时,超高铬高碳钢的硬度、抗拉强度和断裂韧性有所增加,耐磨性略有降低。对耐蚀性影响不明显。