等轴晶镍基铸造高温合金具有制造成本低、中低温力学性能优异等优点,被广泛应用于航空、航天等领域。随着航空发动机技术的快速发展,对航空发动机用高温合金整体结构件的需求日益增加。与此对应,对航空发动机中铸造高温合金部件的材料、凝固和成形技术、组织和性能提出了更高的要求。

以航空发动机机匣、涡轮导向器和叶片等为代表的等轴晶高温合金铸件是先进航空发动机的核心部件,其精密铸造技术是制造高性能航空发动机的关键技术[1]。由于结构减重、高性能和高可靠性的需求,这类铸件向着结构复杂化和薄壁轻量化发展,要求铸件组织细晶化、均匀化、低缺陷以及高精确尺寸[2,3]。传统精密铸造工艺在提高熔体温度以保证铸件良好充型和降低浇注温度以获得细小均匀的等轴晶方面表现出尖锐的矛盾,复杂薄壁铸件容易出现欠铸、缩松和晶粒粗大且不均匀等缺陷,导致铸件的冶金质量、合格率与服役性能均不能很好地满足使用要求。因此,在良好充型的前提下实现凝固过程和组织的协同控制,在铸件不同部位同时实现晶粒的细化和均匀化,成为高温合金复杂薄壁铸件精密铸造的技术瓶颈,是我国高性能航空发动机研制的“卡脖子”技术。

本文结合近年来本课题组承担的相关科研工作,阐述了等轴晶镍基铸造高温合金的发展和应用、组织和缺陷的控制方法,介绍了模拟仿真和新型工艺在高温合金材料设计、凝固过程及组织控制中的应用和发展前景。

1 镍基铸造高温合金的发展和应用

镍基铸造高温合金的不断进步得益于制造工艺的创新以及成分、组织和性能匹配关系的新发现。高温合金材料成分-组织-性能的精确调控是其研制的技术难点,其研制时间长和投入大带来的高风险是其研究和发展的瓶颈。随着对材料科学及精密铸造技术的深刻理解,等轴晶铸造高温合金的发展方向主要为以下几个方面:

(2) 根据合金的用途,通过现有合金成分的调整来获得优异的特定性能。如Kennedy[13]通过减少IN718合金中Nb和Fe的含量,增加Co和W元素,开发了以γ′相作为强化相的718plus合金,其使用温度提高到700 ℃左右,综合性能大幅度提高。除主元素调整外,通过微量元素的调控也可获得具有优异性能的合金。本课题组根据微量元素B和Zr对合金凝固特性及热物性的影响,通过向K4169合金中添加适量的晶界强化元素B和Zr,可在不降低合金力学性能的前提下,有效提高合金的流动性(图1[14])。在浇注温度为1470 ℃时,当K4169合金中B含量为59×10-6或Zr含量为420×10-6时,合金的流动性提高可到与1550 ℃相当,有利于在低的浇注温度条件下实现复杂薄壁高温合金铸件良好充型。

图1

2 熔体超温处理在高温合金中的应用

2.1 高温合金的熔体特性和凝固特性

式中,σ为界面能(J/m2);r为熔体内部未熔质点半径(m);L为金属的结晶潜热(J/m3); T0为金属的平衡熔化温度(K);ρ为金属的密度(kg/m3);c为熔体的比热容(J/(K∙kg))。从式(1)可以看出,金属熔体的最小过热度与该温度下熔体中质点的尺寸有关。

随着过热温度的升高,熔体内部未熔质点尺寸减小,但是熔化所需要时间反而增加,在某过热温度下,熔体所需要保温时间(t)为[26]:

式中,rn为熔体内部未熔质点的半径,D为扩散系数,σcr为临界形核半径的表面张力,β=LM/(CTo)为无量纲结构系数(其中LM为结晶原子热,To为过热度,C为原子热容),温度判据kT=To/ΔT (其中ΔT为过冷度);k=kT/β。式(2)表明金属熔体要达到平衡状态的保温时间需增加。从式(1)和(2)可知,金属熔体结构变化需要的过热度和过热时间与熔体的表面张力、密度、比热容、扩散系数、过冷度等物性参数有关,并可间接反映熔体特性。

熔体结构的相关研究[27,28,29]表明,金属或合金熔体由大量原子团簇和空位组成,熔体结构存在微观不均匀性并且随熔体状态改变不断变化。近年来,高温X射线衍射、中子衍射、同步辐射等成为直接考察熔体结构的有效手段,分子动力学模拟等模拟计算方法也取得一定进展[27,30,31,32]。Gao等[30]采用X射线衍射开展了Ni-Cr-W高温合金在液相线附近的熔体结构与凝固组织的相关性研究,并获得合金液相线以上熔体的衍射强度曲线和快速淬火组织,结果表明液相线以上熔体存在大量有序结构,并且熔体结构对凝固组织有较强的遗传性(图2[30])。Ma等[32]利用基于密度泛函理论的分子动力学模拟,系统研究了Ni和二元合金Ni1-xMx(M=Al、Ti、Ta、Nb、Cr、Mo、W和Re)熔体的局域结构,发现Ni1-xMx熔体中的配位多面体序呈现多样性,熔体中存在少量的二十面体序、极少的fcc和hcp短程序,并且发现Ni0.852M0.148熔体在1550~1800 ℃温度区间发生熔体结构转变。

图2

熔体的黏度和表面张力反映了原子之间结合力的强弱,是对熔体结构敏感的物性参数。金属或合金熔体的黏度和表面张力是温度和浓度的函数,温度或者浓度差会引起熔体物性的变化[33,34,35,36]。Baryshev等[35]研究了熔体温度对镍基高温合金的黏度和表面张力的影响,如图3[35]所示。在加热过程中,熔体黏度随温度的升高而降低,在1730 ℃左右突然增加。表面张力随温度的增加呈现先增加后降低的趋势,在1600 ℃左右达到最大值,这表明合金的熔体结构在1600和1730 ℃左右发生突变。Stepanova等[36]研究发现ZhS-32高温合金的电阻率随过热温度的升高而增加,在熔体温度为1630、1740和大于1830 ℃时,电阻率明显降低,这些特征点的变化说明高温合金熔体结构发生转变。

图3

图4

2.2 熔体超温处理对高温合金组织和性能的影响

熔体超温处理可改变熔体结构,使得合金的形核过冷度增加,因此可明显细化高温合金的晶粒尺寸。Yin等[40,41]研究发现,当熔体过热温度升高到1850 ℃时,M963合金为细小的等轴晶组织,但975 ℃、225 MPa条件下持久寿命较差。随着过热温度的升高,K465高温合金的晶粒尺寸先增大后减小;当过热温度为1820 ℃时,获得了晶粒平均直径为1100 μm的等轴晶组织;熔体过热温度对合金的室温拉伸性能影响较小,然而显著提高975 ℃、230 MPa条件下的持久寿命,当过热温度超过1750 ℃时,合金的持久寿命明显降低[42]。以上工作都是研究在常规工艺条件下采用熔体超温处理对合金组织和性能的影响,且熔体超温处理使晶粒明显细化获得的力学性能未达到最优。然而,由于常规工艺条件下模壳温度较低,其形核自由能较低,柱状晶通常在模壳壁上形核,使得熔体超温处理的细化效果降低。热控凝固工艺的模壳温度处于合金的固/液相线温度之间,可以减少熔体散热能力和模壳壁上的异质核心,从而可保证等轴晶凝固。本课题组研究发现,在热控凝固工艺条件下,随着熔体过热温度的升高,K4169合金平均晶粒尺寸先减小后增大再减小,且不同位置处的组织差别较小(图5[38]);当熔体超温处理温度达1680 ℃时,其形核过冷度达到峰值,晶粒尺寸细化为89 μm (图5e[38]),650 ℃、620 MPa条件下的持久性能显著提高。另外,合金中碳化物随着熔体温度升高变为细小颗粒状,并且均匀地分布在枝晶间;强化相的尺寸减小,且均匀分布[38]。

图5

熔体超温处理通过改变熔体状态进而影响合金的凝固过程、组织及力学性能。然而,当熔体超温处理温度较高时,容易导致合金的成分烧损而影响其力学性能。同时,常规工艺条件下,熔体超温处理细化晶粒的效果有限。因此,在考虑熔体超温处理改善合金组织和提高力学性能时,需在保证合金成分不烧损的前提下来确定最优的熔体超温处理工艺参数。

3 高温合金细晶铸造工艺

3.1 热控法

本课题组在全面准确地理解铸造过程热流传输规律的基础上,对温度、温度梯度、热流方向和冷却顺序等施加全方位的主动控制,进而对热控凝固工艺进行改进。由于在热控凝固过程中,相对较小的G/R比值可获得较细的等轴晶。因此,为了获得等轴晶应尽量减小G/R比值,防止试样底部出现柱状晶,通过在模壳与水冷铜板之间加入隔热层来减小轴向温度梯度使得G/R比值在等轴晶范围内,以获得等轴晶(图6a[14])。同时,采用低的熔体浇注温度和高的铸型保温温度,减小熔体和铸型之间的温差,降低铸型的激冷作用,有利于复杂薄壁铸件的良好成形和防止柱状晶的形成。另外,通过将模壳温度选择为合金固/液相线温度范围内枝晶骨架搭建完成后枝晶间液体组成的毛细管通道保持沟通的温度,且模壳上下区温度保持相同,可进一步提高组织的均匀性和减少缩松。图6b和c[14]为热控凝固工艺(浇注温度为1380 ℃,模壳温度为1290 ℃,抽拉速率为400 μm/s)对最小壁厚为1.8 mm的特征铸件组织的影响。热控凝固工艺可使特征铸件充型完整,获得组织均匀性良好且晶粒尺寸为0.225 mm的显微组织,缩松的含量仅为0.5%左右。

图6

常规热控法采用低的浇注温度和模壳温度,导致熔体充型能力较差,对于形状简单的铸件有良好的细化效果。热控凝固工艺对于复杂薄壁铸件的良好充型和缩松控制有较好的效果,但是由于其冷却速率低于常规工艺,获得的晶粒组织较粗大。因此,探索热控凝固与熔体状态调控相结合的技术,是获得具有良好性能复杂薄壁铸件的有效手段。

3.2 动力学法

图7

图7

不同工艺条件下IN100高温合金的宏观晶粒组织[60]

Fig.7

Macrostructures of IN100 superalloy obtained under the various refining processes[60](a) without, grain size: 3.45 mm(b) with 15 s lag time and 120 A current intensity, grain size: 0.44 mm(c) with 5 s lag time and 150 A current intensity, grain size: 0.16 mm(d) with inoculants, 5 s lag time and 150 A current intensity, grain size: 0.095 mm

振动法和离心铸造虽然在铸件成形质量和组织控制方面有显著效果,但受铸造设备及铸型强度的限制,在大尺寸细晶铸件的制造方面还存在较大困难。电磁振动和脉冲振动法对于大型复杂铸件的细化效果较差,而且采用低浇注温度和模壳温度会恶化铸件的充型能力。

3.3 化学法

化学法采用多种细化剂引入大量有效形核质点,并使其均匀分散在熔体中来提高形核率或抑制晶粒长大,从而细化晶粒,改善铸件的性能[61]。

| Refiner | Crystal structure | a / nm | Alloy | Ref. |

|---|---|---|---|---|

| Co2AlO4 | fcc | 0.8130 | IN713, K4169 | [62] |

| NiAlTi | fcc | K4169, K403 | [63] | |

| TiN | fcc | 0.4187 | K403, K4169 | [64] |

| TiB | fcc | 0.4187 | IN713, MAR-M246 | [65] |

| WO2 | fcc | Nimonic | [65] | |

| Ni3Al | fcc | 0.3561 | IN718, IN713 | [65] |

| NbC | bcc | 0.4471 | IN718, IN713 | [65] |

| Ni-W-10Y2O3 | bcc | 1.060 | Ni(Fe)-W | [66] |

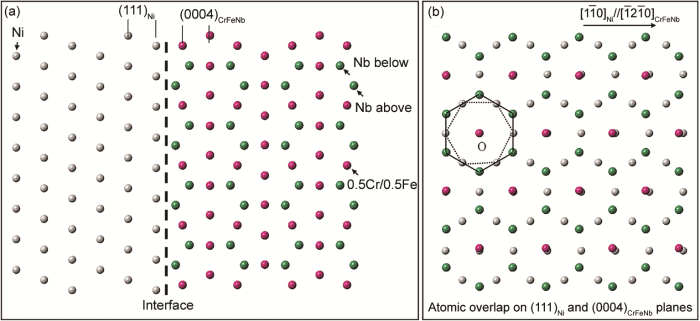

早在“九五”期间,西北工业大学就开展了高温合金化学细化技术研究,发明的细化剂是高温合金中的合金元素组成的金属间化合物,如NiAlTi、Ni2Al3、Co-Fe-Nb和Cr-Mo-Nb等,制备了晶粒度为ASTM 12级的性能优异的高温合金细晶铸件[61,63,67,68,69]。针对大型复杂高温合金铸件浇注温度较高的特点,考察了浇注温度从1380 ℃升高到1520 ℃时添加细化剂的作用效果,评估了化学细化对高温合金拉伸性能和中温持久性能的影响规律,发现化学细化未引入夹杂并提高了高温合金铸件的力学性能[67]。通过在K4169高温合金中添加复合细化剂Co3FeNb2和CrFeNb可明显细化晶粒,如图8[68]所示。另外,在热控凝固工艺条件下添加细化剂的细化效果比常规工艺更显著,可使平均晶粒尺寸从3340 μm减小到126 μm (图8c和d[68]),650 ℃、620 MPa条件下的持久寿命提高了1.3倍,达到201 h[68]。并通过边-边匹配模型计算了高温合金中化学细化剂与基体晶粒之间的晶体学位向关系,从原子尺度上揭示了相应的异质形核机制,如图9[69]所示。

图8

图8

常规工艺和热控凝固条件下细化剂对晶粒组织的影响[68]

Fig.8

The grain structures under different casting conditions[68](a) convention casting process, grain size: 4560 μm(b) convention casting with grain refiners, grain size: 1230 μm(c) thermally-controlled solidification process, grain size: 3340 μm(d) thermally-controlled solidification with grain refiners, grain size: 126 μm (convention casting: pouring temperature is 1380 ℃, mold temperature is 1290 ℃, withdrawal speed is 0 μm/s; thermally-controlled solidification: pouring temperature is 1380 ℃, mold temperature is 1290 ℃, withdrawal speed is 400 μm/s)

图9

通过向高温合金熔体中添加细化剂可使铸件组织整体细化,进而提高合金的力学性能。但是由于化学法容易改变合金成分和引入杂质,导致合金的力学性能降低,因此高温合金细化剂的选择非常重要。另外,化学法受熔体温度影响较大。对于大型复杂薄壁铸件,通常需要高的浇注温度来保证铸件充型完整。然而,在高的浇注温度下细化剂会出现溶解或者熔化,不能成为有效的形核质点,导致晶粒细化效果减弱。

4 计算模拟在高温合金中的应用

在镍基铸造高温合金及铸件的研发过程中,合金成分设计、凝固过程及组织控制是研究的重点。然而,由于高温合金成分复杂和检测手段有限,对于深刻理解元素之间的交互作用、凝固过程及组织与性能之间的内在联系困难。随着计算机技术和材料科学的发展,将计算机模拟与实验相结合的材料设计及凝固过程的方法展示出无可比拟的优势。通过计算模拟,既可以给实验设计提供指导和预测,也可对一些实验手段无法探究的现象进行模拟研究,从而为获得优异性能的高温合金及铸件提供理论依据和指导。

4.1 合金设计

随着计算机技术的快速发展以及镍基高温合金热力学、动力学数据库的累积,应用计算模拟方法辅助高温合金设计得到了广泛的应用。几种典型的商用合金设计软件有JMatPro、Thermal-calc和Panda。这些软件都是在相图计算(calculation of phase diagram,CALPHAD)方法的基础上搭建的。利用这些软件,可以比较准确地计算不同成分的镍基高温合金的初熔温度、合金密度、不同平衡态下的相组成及含量(如γ基体、γ'析出相、TCP相)[70,71],并可预测热处理窗口和糊状区区间。在此基础上,制定合适的热力学判据,筛选出满足要求的合金成分,并进行后续的实验测试,可避免反复实验,节省合金开发时间和成本。Wu等[71]利用Thermal-calc和JMatPro软件,设计了一种新的含Nb且低Co、Mo的镍基高温合金,并应用于700 ℃先进超超临界电站。此外,第一性原理可以分析合金元素在γ'相中的掺杂效应,预测相的平衡晶格常数、热力学性质(如热膨胀系数)、弹性力学性质(如Young's模量、Poisson比)、γ/γ'界面性质以及反相畴界能,从而为设计新合金提供理论指导[72]。Chandran等[73]采用第一性原理计算了Ni3Al1-xRx (R=Nb、Ta和Ti)相的反相畴界能,结果表明,Nb、Ta和Ti原子占据Al原子位置后可增加反相畴界能,从而提高γ'相的强化能力。Reed等[74]结合CALPHAD法、第一性原理以及实验,提出了一种连续的合金设计方法(alloy by design,ABD),设计了与第二代镍基单晶合金性能相当且低Re的新型单晶高温合金。

此外,神经网络也在高温合金设计中起重要的作用。人工神经网络是从预先存在的材料数据中提炼出来的,这些数据使用作为成分函数的单个材料特性预测以及热处理程序,使其能够优化材料性能搜索属性最可能超过目标条件的材料。Conduit等[75]采用神经网络设计了同时满足成本、密度、强化相含量及稳定性、抗氧化性和力学性能等11个特性的新型镍基多晶高温合金,且其抗氧化性和屈服应力超过了现有的商业合金。

随着计算机技术和热、动力学模型的快速发展,集成计算材料工程(integrated computational materials engineering,ICME)综合利用计算热力学、动力学和数值模拟等方法来优化材料的成分、相组成、微观组织及制备工艺等,进而改善材料的性能[76]。集成计算材料工程的提出变革了材料研发的理念与模式,实现了材料的设计研发由“经验指导实验”向“理论预测、实验验证”的新模式转变。采用集成计算材料工程结合实验方法,发展综合的、多尺度的计算工具,有利于缩短合金的研制时间并降低成本。

4.2 微观组织及性能计算模拟

常见的组织模拟方法有:第一性原理、分子动力学法、Monte Carlo、元胞自动机法、相场法、有限元等。其中,相场法由于不需要跟踪界面、可以处理任意复杂的组织形貌演化以及能够进行多场(如温度场、弹性场、流场)耦合,逐渐成为研究微观组织演化过程及机理的有力工具之一。随着相场模型的不断建立和完善,可以有效地模拟高温合金凝固[88]、固溶[88]、时效[89]和变形[90]过程中微观组织的演变,进而为合金设计、凝固工艺和热处理工艺制定以及性能预测提供理论指导。利用相场模拟对凝固过程中枝晶的形核、长大及竞争生长做了较为系统的模拟研究,目前对高温合金凝固的模拟主要集中于定量模拟研究凝固过程中的枝晶生长、元素偏析现象及时效过程中γ'相的长大粗化。然而,蠕变条件下高温合金微观组织演化的相场模型还处于建立阶段。科研工作者尝试将塑性变形模型、蠕变变形模型或位错密度模型与相场模型相耦合,以模拟变形过程中γ基体和γ'相演化特征来研究演化机理。近期,本课题组将蠕变损伤的晶体塑性模型耦合到相场模型中,实现了蠕变3个阶段组织演化和性能的同步模拟,得到蠕变组织演化过程及蠕变曲线,如图10和11[91]所示。该工作为高温合金蠕变模拟提供了新的模拟途径,有利于性能导向的微观组织优化模拟工作的开展。

图10

4.3 铸件成形数值模拟

图11

通过铸件成形模拟技术,可模拟其充型过程和温度场分布,预测欠铸、冷隔、缩孔和缩松等缺陷及铸件冷却后的残余应力等,为实际生产提供指导。目前,铸件成形模拟技术的发展已经比较成熟,典型的商用铸造成形模拟软件有:ProCAST、MAGMA、AFSolid和PAM-CAST等。柳百成等[92]提出了利用计算机技术改造铸造行业,在铸造过程宏微观模拟仿真领域开展了大量研究,开发出了一系列工程应用的数值模拟软件。戚翔等[93]采用ProCAST软件对K4169高温合金机匣铸件的热控凝固工艺过程进行数值模拟及优化,提出了减小镁砖体积和支点数来改进型壳的装炉方式,从而提高铸件的散热均匀性,有效地控制了缩松缺陷。杜强等[94]采用自行开发的软件模拟计算了IN738合金熔模铸造板类件的充型过程,并预测了缩孔、缩松等缺陷,为铸件的铸造工艺设计提供了指导。

目前,对于铸件的充型过程、凝固的温度场和应力场、铸造工艺设计、热裂、缩松缩孔等缺陷的数值模拟技术发展较为成熟,并且可应用于指导实践。然而,高温合金精密铸造数值模拟仍面临着物理模型过于简化、合金和铸型材料的物性参数数据库不健全、边界条件难以获取等问题。因此,数值仿真模型应更加贴近高温合金精密铸造工艺,进而更加准确地模拟充型和凝固现象。同时,需完善合金及铸型材料物性参数及边界条件数据库,以促进数值模拟技术在高温合金精密铸造中得到更好的工程应用。

5 新型工艺在高温合金中的应用

镍基高温合金大型复杂薄壁铸件在航空、航天等领域有广泛的应用。然而,由于高温合金大型薄壁铸件的复杂结构特点,常规重力条件下精密铸造需要复杂的浇注系统和精确的参数控制,实际生产中易产生浇不足、组织不均匀和缩孔、缩松等缺陷,使得该类铸件成品率较低且缺陷不可控。因此,探索该类铸件更优的铸造工艺和成形方法始终是世界各国工程师致力研究的方向。随着对材料科学和铸件成形理论的不断理解,研究者通过改变铸造工艺、浇铸系统和智能制造的方法,如反重力铸造和增材制造等,在高温合金部件的成形和组织控制方面取得了较大进展。

5.1 反重力铸造技术在高温合金中的应用

随着航空航天业的迅猛发展,对镍基高温合金大型复杂薄壁铸件的需求量越来越大,对铸件成形和组织控制要求也越来越高。在大型复杂薄壁铸件的铸造过程中,传统重力铸造技术无法实现对充型压力的良好控制,易使铸件产生欠铸、缩松、氧化夹杂等铸造缺陷,迫切需要寻求新的突破。在凝固过程中,采用与重力方向相反的方向为金属液提供充型压力,使金属液由下至上“反向充填”进入型腔,有利于实现对充型压力的准确控制,进而提高铸件的质量。反重力铸造技术通过外加压力的调节控制熔体充型速率,使熔体充型平稳,提升充型和补缩能力,消除铸件缩孔和缩松等缺陷。

反重力铸造技术在高温合金铸件方面的应用在国外有报道[95,96,97,98],而国内关于该技术的研究还处在探索阶段。美国金属铸造技术股份公司发明了新型的反重力低压惰性气体保护铸造工艺,用于铸造IN713高温合金飞机机翼。与真空条件下重力浇铸的零件相比,该工艺生产制备的铸件含氧量可控制在50×10-6以内,铸件的力学性能也与传统真空熔炼铸造方法的性能接近,如图12[95]所示。Hitchiner公司利用此技术制备出直径为889 mm、高度为635 mm的INl718C合金汽轮机扩散器壳体等铸件[96,97]。反重力铸造在高温合金小型薄壁铸件也有应用。Hebsur [98]利用反重力铸造工艺成功地制备了IN718格挡铸件。国内西北工业大学和上海交通大学也开展了高温合金反重力铸造工艺的相关研究,通过模拟计算、设备的改造、浇注系统和工艺参数的优化设计等在高温合金铸件和成形方面取得了一定进展[97,99]。

图12

利用反重力铸造工艺浇铸薄壁铸件时,需要控制充型和凝固过程中的压力,才能得到缺陷率低的完整铸件。然而,由于外加压力的影响,铸型、升液管和其附属装置等材料的抗压性、耐高温性和抗热震性是影响反重力铸造在高温合金大尺寸薄壁铸件应用的主要因素。

5.2 增材制造技术在高温合金中的应用

图13

虽然增材制造技术在高温合金中取得了一定进展,但是该技术的广泛应用还面临着重大的科学和技术挑战。目前,增材制造在高温合金成形过程中的缺陷控制(表面光洁度[106]、气孔/夹杂[106]、裂纹[107]、残余应力和变形[108])和组织控制(宏观/微观偏析[109]、脆性相[110]、组织和力学性能各向异性[111])是研究的重点,也是限制高温合金增材制造技术发展与广泛应用的主要问题。这2方面问题都与熔池固/液界面上的能量与质量输运过程密切相关。如何理解和调控熔池内复杂的热质输运,是目前研究的主要趋势和技术突破的关键瓶颈,也是进一步提高增材制造高温合金零件性能的基础与前提。另外,目前增材制造所用的材料通常采用现有的合金,而材料的性能远远不能满足当前增材制造技术特点,未来可通过设计专用合金,最大限度地发挥增材制造的优势。

6 总结

等轴晶高温合金整体铸件在航空、航天等领域有着广泛和重要的应用。然而,由于等轴晶高温合金凝固温度区间较宽和铸件的结构特点等原因,对该类铸件的材料和凝固技术提出了挑战。国内外研究者通过高温合金成分调控、新型成形方法和细晶铸造工艺等,在等轴晶高温合金整体铸件良好成形、晶粒细化、缺陷控制及力学性能优化等不同方面取得了较大进展。但在兼顾铸件成形质量、组织和缺陷控制方面仍存在众多问题,需要在等轴晶凝固技术、铸件成形理论及缺陷控制方面有较大突破。主要表现在:

(1) 等轴晶铸造高温合金的凝固温度区间较宽、导热率差和合金元素复杂等原因,铸造成形时容易产生欠铸、热裂和缩松等问题,降低了铸件的成品率和使用性能。因此,在铸造成形过程中需考虑材料本身的特性,通过调控合金成分优化其铸造性能和力学性能,进而提高铸件的使用性能。

(2) 高温合金熔体结构及其凝固特性对等轴晶形核和生长以及凝固缺陷的控制具有决定性作用。掌握高温合金熔体状态-熔体结构-凝固特性的响应规律,是发展新型等轴晶高温合金凝固技术的理论基础。然而,由于高温合金成分复杂、密度大、熔点高,熔体结构随熔体状态不断发生变化,而熔体结构检测和表征的难度非常大且手段很少,导致目前对高温合金熔体结构的研究非常有限。通过模拟计算(分子动力学)结合原位观察(同步辐射)等方法深入研究高温合金熔体结构,进而实现凝固组织和凝固过程控制、理解合金元素交互作用,明确熔体结构调控对组织和性能的影响机理,具有非常重要的科学意义和工程价值。

(3) 现有细晶铸造技术都难以摆脱铸件大尺寸结构效应的桎梏,单一细晶铸造技术很难全面解决铸件成形、组织和缺陷控制等问题。因此,不同细晶铸造技术的协同处理可能是解决大尺寸等轴晶高温合金铸件良好成形和组织协调控制的新途径。

(4) 新型工艺(反重力铸造和增材制造)在等轴晶高温合金成形和组织控制方面取得了较大的进展,但其广泛应用还存在较大问题。深刻理解新型工艺的原理、改进铸造工艺及设备,在凝固过程中结合模拟仿真有利于进一步扩大其在等轴晶高温合金结构件的应用。