Fe-Mn-Al-C低密度钢具有高强度、高韧性、抗冲击、耐蚀性以及与传统钢相比更低的密度等诸多优点,成为未来汽车用钢的优良材料,是汽车轻量化的重要研发方向[1,2,3,4,5,6]。对于传统的高强钢,零件尺寸的减少将不能保证刚度,而Fe-Mn-Al-C低密度钢既能在减重的同时不损失材料的刚度,又能满足汽车用材料所需的高性能[7,8,9]。这类钢的研究始于1933年,Korter和Ton首次提出了Fe-Mn-Al-C系钢:在高锰钢的基础上通过添加轻元素Al和C而发展出来的派生钢[10,11]。轻元素的加入扩大了钢的晶格常数,同时凭借低的原子量降低了钢的密度。因此,了解Fe-Mn-Al-C系合金钢中主要元素的作用对于设计出性能更优越的合金有着非常重要的意义。Fe-Mn-Al-C钢主要合金元素为Mn、Al、C,元素之间的相互作用构成了对Fe-Mn-Al-C钢性能的综合影响。其中,C元素作为奥氏体稳定化元素,可以扩大奥氏体相区,提高奥氏体的稳定性。同时作为固溶原子,C在钢中起到固溶强化的作用,可以提高钢的强度。据文献[12]报道,每添加0.1%的C (质量分数,下同),钢的屈服强度增加30~40 MPa。C元素以(Fe, Mn)3AlCx碳化物(κ′碳化物)的形式在晶内析出时,可以改善Fe-Mn-Al-C钢的综合力学性能,但在晶界处析出时则会恶化性能[11,12,13,14],因此控制C元素的含量对优化钢的综合力学性能十分重要。研究[15,16,17,18,19,20]表明,C含量不同,κ′碳化物的形成机理也不同。当C元素含量小于1.3%时,高锰奥氏体钢只能在时效后观察到纳米级κ′碳化物;当C元素含量大于1.3%时,高锰奥氏体钢在淬火过程中会通过调幅分解的方式析出纳米级κ′碳化物,其性能也得以优化,但是当C含量过高时,也会对钢的性能产生不利影响[21]。因此,系统地研究C含量对高锰奥氏体钢组织和性能的影响规律非常重要,但目前相关的研究报道还很少。Seol等[22]研究了C含量对奥氏体与马氏体Fe-17Mn-C双相钢组织与性能的影响,讨论了C含量的变化对奥氏体与马氏体的相变行为的影响,但是在更高含量的Mn和C添加时,钢的变形机制则不再是相变诱发塑性(TRIP)效应。Sutou等[23]研究C元素添加对Fe-20Mn-10Al-xC合金组织与性能的影响,证明了随着C含量的增加,合金硬度、强度都随之增加,而延伸率和密度则相应降低。Ding等[24]研究了C添加对Fe-18Mn-10Al-xC拉伸行为的影响,结果表明随着C含量增加,合金组织由铁素体与奥氏体双相演变成奥氏体加κ′碳化物,强度和延伸率也伴随着C含量增加而增加。但是在更高Mn添加条件下,C含量对高锰钢的组织和性能的影响规律还鲜有探究。

本实验设计了4种C含量的Fe-30Mn-10Al-xC钢,采用扫描电子显微镜(SEM)、透射电子显微镜(TEM)、X射线衍射(XRD)技术和万能试验机等分析方法,研究不同C含量的Fe-30Mn-10Al-xC钢的组织和力学性能演变规律。

1 实验方法

采用真空感应熔炼获得50 kg的钢锭,该钢锭长400 mm,大头直径为150 mm,小头直径为100 mm。随后,铸锭在900~1100 ℃下经双级热锻工艺处理被锻造为直径60 mm的圆钢,圆钢经1150 ℃、1 h均匀化处理后空冷至室温。材料的化学成分(质量分数,%)为:Mn 30.0,Al 10.0,Mo 0.50,Ti 0.20,Nb 0.15,C x (x=0.53、0.72、1.21、1.68),Fe余量。

取4种成分的实验用钢,选取固定的固溶参数1200 ℃、2 h,经固溶处理后快速水淬,研究不同C含量对实验用钢组织演变和性能的影响。

本实验通过MIRA3 SEM与TECNAI G2 F20 TEM进行微观组织观察,并通过DMAX-2500PC XRD进行物相分析。拉伸实验在AG-X50KN通用拉伸试验机上进行,实验操作按照GB/T228-2010执行,应变速率10-3 s-1,拉伸试样尺寸的平行段长度为16 mm,宽度为4 mm,厚1.8 mm。

2 实验结果与分析

2.1 C含量对组织演变的影响

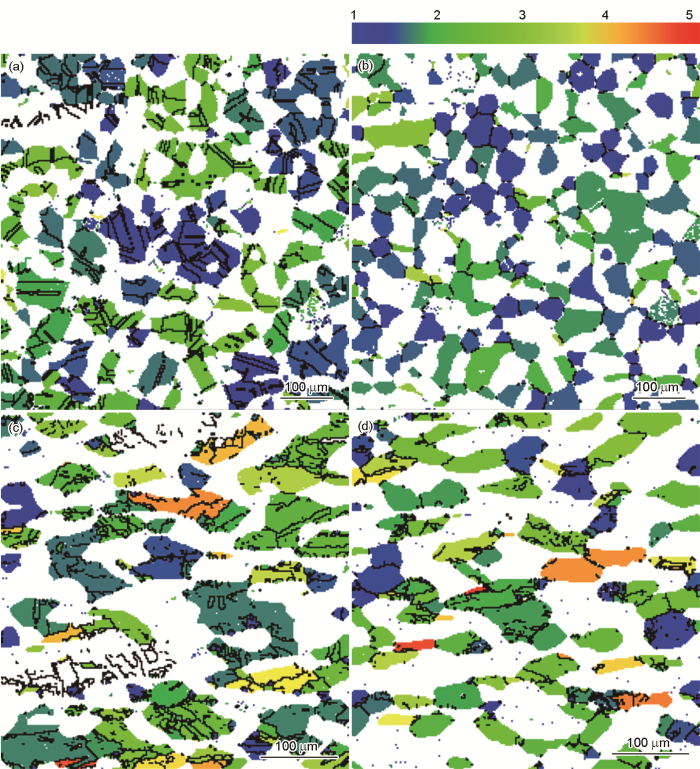

图1为不同C含量的实验用钢经1200 ℃、2 h固溶水淬后的EBSD图。其中蓝色代表奥氏体相,绿色代表铁素体相,红色线为孪晶界,黑色线为大角度晶界。从图1可见,当C含量较低时,为铁素体+奥氏体双相组织。随着C含量的增加,铁素体含量不断减少,而奥氏体含量不断增加。当C含量高于1.21%时,钢的相组成由铁素体+奥氏体双相转变为单一奥氏体相组织,说明C含量的增加提高了奥氏体相的稳定性,同时抑制了铁素体相的形成。另外,在奥氏体中含有一定量的退火孪晶,且单相钢中的退火孪晶含量高于双相钢。实验用钢中相含量与晶粒尺寸的统计(含孪晶界)见表1,可见由于孪晶对晶粒的细化作用导致单相钢的平均晶粒尺寸略小于双相钢。

图1

图1

不同C含量实验用钢的EBSD图

Fig.1

EBSD showing microstructure of the experimental steels with different C contents

(a) 0.53%C (b) 0.72%C (c) 1.21%C (d) 1.68%C

Color online

表1 实验用钢的相含量与晶粒尺寸

Table 1

C content % | γ phase % | α phase % | Grain size μm |

|---|---|---|---|

| 0.53 | 52.8 | 44.3 | 13.3 |

| 0.72 | 72.3 | 26.0 | 11.3 |

| 1.21 | 99.7 | 0.2 | 8.9 |

| 1.68 | 99.7 | 0.1 | 9.5 |

研究[15,16,17,18,19,20]表明,C含量大于1.3%的高锰奥氏体钢在固溶后淬火过程中析出纳米级κ′碳化物,能够优化钢的性能。但是由于SEM难以清楚表征更精细的微观结构,故本工作采用TEM观察含C量为1.68%的实验用钢经过固溶水淬后的微观组织,结果如图2所示。图2a是TEM明场像,图2b是对应的电子衍射花样标定,电子束的入射方向为Z[001]。可以看出,高密度的第二相弥散分布于奥氏体基体相上。图2b中除了奥氏体基体的衍射斑外,还有微弱的超点阵衍射斑点,经标定此为κ'碳化物的衍射斑,这些纳米尺寸的κ'碳化物是在淬火过程中通过调幅分解形成的。这说明含C量为1.68%的实验用钢经过固溶水淬后已经析出了纳米级的κ′碳化物。

图2

图2

含C量为1.68%的实验用钢的TEM像及选区电子衍射花样

Fig.2

TEM image (a) and corresponding selected area electron diffraction pattern (b) of 1.68%C steel

为了进一步探究实验用钢经固溶水淬后的微观结构演变规律,采用XRD对不同C含量的实验用钢进行物相分析。从图3a可以看出,4种C含量的钢都有明显的奥氏体衍射峰。当C含量降低至0.72%时,出现了铁素体的衍射峰,表明此时为奥氏体/铁素体双相组织。此外,随着C含量的降低,铁素体的衍射峰增强,表明铁素体的含量增加,这与图1的EBSD结果一致。图3b是图3a的局部放大图。可以看出,随着C含量的增加,奥氏体(111)衍射峰左移,铁素体的衍射峰位置不变。根据Bragg衍射方程,晶格常数随着2θ角度减小而增大。因此,随着C含量的增加,奥氏体的晶格常数逐渐增加,而铁素体的晶格常数保持不变,具体数值见表2。奥氏体晶格常数的改变与合金元素的含量和偏聚有关,尤其是C含量的变化。可以推测,随着C含量的增加,铁素体中的固溶C原子浓度基本没有发生变化,而奥氏体中固溶C原子浓度逐渐增加。

图3

图3

不同C含量实验用钢的XRD谱

Fig.3

XRD spectra (a) and a partial enlarged figure (b) of the experimental steels with different C contents

表2 4种C含量实验用钢的XRD实验数据

Table 2

C content % | 2θ (°) | Lattice parameter nm | ||

|---|---|---|---|---|

| γ | α | aγ | aα | |

| 0.53 | 42.86 | 44.29 | 0.366 | 0.290 |

| 0.72 | 42.79 | 44.27 | 0.366 | 0.290 |

| 1.21 | 42.69 | - | 0.367 | - |

| 1.68 | 42.52 | - | 0.368 | - |

2.2 C含量对力学性能的影响

图4

图4

不同C含量实验用钢的拉伸曲线及力学性能

Fig.4

Tensile test results of the experimental steels with different C contents (a) engineering stress-strain curves (b) true stress-strain (σ-ε) curves and the corres-ponding strain hardening rate (dσ/dε-ε) curves (c) mechanical properties of the four steels

2.2.1 双相钢的力学行为

图5

图5

含C量为0.53%的实验用钢中奥氏体与铁素体两相变形前后的EBSD图

Fig.5

EBSD maps of austenite (a, c) and ferrite (b, d) in the 0.53%C steel before (a, b) and after (c, d) deformation (The numbers 1~5 indicate the aspect ratios of the grains)

Color online

图6

图6

含C量为0.53%的钢变形前后单个晶粒真应变的分布图

Fig.6

Distributions of true strain in each grain of 0.53%C steel before (a) and after (b) deformation

式中,εT、εγ和εα分别为钢的总真应变、奥氏体平均真应变和铁素体平均真应变,fγ和fα分别为奥氏体的体积分数和铁素体的体积分数。

此外,随着C含量的增加,强度较高的铁素体的含量逐渐减少,使合金强度降低;另一方面奥氏体的晶格畸变随固溶C原子浓度的增加而增加,提升了奥氏体的流变应力,又使合金强度得以增强。在这两方面的综合作用下,材料的强度略微增加。因此,在铁素体和奥氏体双相区,提高C含量可以提高钢的塑性,但对钢的强度影响不大。

2.2.2 单相奥氏体钢的力学行为

对于单相实验用钢,当C含量从1.21%增加到1.68%时,奥氏体单相钢的屈服强度从600 MPa提高到966 MPa,即每增加0.1%C,屈服强度提高78 MPa左右,这远远高于C原子固溶强化对钢屈服强度影响的报道(30~40 MPa)[12]。

3 结论

(1) 随着C含量的增加,低密度钢的组织由奥氏体与铁素体双相组织演变为奥氏体单相组织,钢的强度不断增加,而延伸率则先增加后减小。

(2) 对于双相低密度钢,随着C含量的增加,奥氏体含量增加,延展性明显增加,强度略微增加;双相钢中奥氏体的应变协调能力高于铁素体,加工硬化能力主要源于奥氏体。

(3) 对于单相奥氏体钢,随着C含量的增加,屈服强度明显增加,但延展性变差,加工硬化能力显著降低,这是由于钢中κ′碳化物的析出造成的。