传统Ni-Mo型双相不锈钢一直是制造石化、海洋等工程领域结构件的重要原材料,但由其两相间变形不协调性导致的低塑性问题极大地限制了其应用拓展[1,2]。近年来利用Mn、N代替Ni制造节Ni型双相不锈钢成为一个新的发展方向[3,4,5,6]。Mn-N型双相不锈钢在进一步降低原材料成本的同时,由于其Ni含量的降低,又会导致其中奥氏体组元相的稳定性降低而呈亚稳态。亚稳奥氏体相在塑性变形过程中会发生形变诱导马氏体相变而形成相变诱导塑性(TRIP)效应,从而显著提高材料塑性[7,8,9]。固溶热处理是调控双相不锈钢产品组织与性能最关键的工艺步骤之一。特别是固溶温度的改变将导致两相比例变化及合金元素再分配,从而影响奥氏体的稳定性[10,11]。已有研究[12,13,14]表明,固溶温度会显著影响Mn-N型双相不锈钢中奥氏体的TRIP/TWIP (孪晶诱导塑性)效应,但研究结果主要集中在固溶温度对力学性能的影响[15],而较少涉及加工硬化规律及失稳条件的梳理与分析。本工作以一种具有亚稳奥氏体相的Mn-N型双相不锈钢为研究对象,着重讨论固溶温度对加工硬化规律、失稳条件的影响及机理,以期为有效利用TRIP效应以实现Mn-N型双相不锈钢组织性能控制和优化,及其固溶热处理工艺的制定提供依据,并为固溶工艺优劣的评定提供新的思路。

1 实验方法

实验材料为一种新型Mn-N合金化双相不锈钢,具体成分(质量分数,%)为:C 0.03,Cr 20.61,Ni 0.23,Mo 0.32,Mn 4.91,Si 1.35,N 0.31,Fe余量。经真空感应炉熔炼铸锭后,再经1200 ℃热锻成截面尺寸为45 mm×45 mm 的方形坯料。从方坯中沿锻造方向切取厚度为3 mm的板料,将其冷轧到0.9 mm,变形量70%。从冷轧试料上沿垂直于轧制方向切取拉伸试样,试样尺寸如图1所示,分别在1000~1200 ℃范围内(间隔50 ℃)对试样进行固溶处理,加热保温30 min后,水冷。将试样磨光后,在Gleeble-3800试验机上进行恒应变速率拉伸实验,应变速率0.001 s-1。

图1

图1

Mn-N合金化双相不锈钢拉伸样品尺寸

Fig.1

Dimension of Mn-N bearing duplex stainless steels (DSSs) specimen for tensile test (unit: mm. RD—rolling direction, TD—transverse direction)

利用VHX-100型光学显微镜(OM)观察经不同固溶温度处理后实验用钢的组织特点。试样观察前先进行电解腐蚀,腐蚀液为30%KOH水溶液,腐蚀电压5 V,电解时间2~4 s。利用Sigma 500/VP扫描电镜(SEM)观察断口形貌,加速电压15 kV。电子背散射衍射(EBSD)试样采用电解抛光制备。电解液为90%酒精+7%高氯酸+3%甘油(体积分数)组成的混合溶液,电解电压16 V,电解时间35~40 s。利用安装在SEM上的EBSD系统研究拉伸变形后的组织特征,加速电压20 kV。利用HKL Channel 5软件进行后处理表征。

2 实验结果及讨论

2.1 初始显微组织

图2

图2

不同固溶温度下Mn-N合金化双相不锈钢样品的显微组织

Fig.2

Microstructures of the Mn-N bearing DSSs specimen solution treated at 1000 ℃ (a), 1100 ℃ (b) and 1200 ℃ (c) (F(γ)—volume fraction of γ, ND—normal direction)

2.2 力学性能

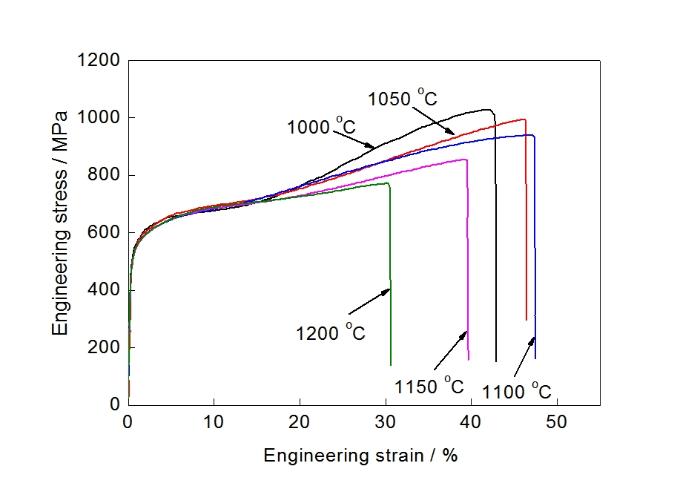

图3为不同固溶温度下Mn-N合金化双相不锈钢的工程应力-应变曲线。由图可知,各固溶温度下,曲线大体呈“S”形。即:不锈钢在变形初期均应力迅速升高,随后应力增加速率变缓,当应变超过某一值时,应力增加速率再次变快。随着应变继续增加,应力增加至最高值后发生颈缩失稳直至断裂。但随着固溶温度的升高,应力增加速率再次变快的趋势减弱。

图3

图3

不同固溶温度下Mn-N合金化双相不锈钢样品的工程应力-应变曲线

Fig.3

Engineering stress-strain curves of the Mn-N bearing DSSs specimen solution treated at different temperatures

不同固溶温度下的力学性能如表1所示。可知,随着固溶温度的升高,抗拉强度和屈服强度均逐渐降低,但抗拉强度的降低幅度要明显高于屈服强度;而延伸率(均匀延伸率eu和断裂延伸率e)则先升高后降低,在1100 ℃时达到最大值,其中eu达46.7%,此时综合力学性能也较好,强塑积达44.6 GPa·%。此外,不同固溶温度下,断裂延伸率与均匀延伸率均相差较小。

表1 不同固溶温度下Mn-N合金化双相不锈钢的力学性能

Table 1

| T / ℃ | Yield strength / MPa | Tensile strength / MPa | e / % | eu / % | SD / (GPa·%) |

|---|---|---|---|---|---|

| 1000 | 510 | 1027 | 42.8 | 42.0 | 43.9 |

| 1050 | 497 | 994 | 46.5 | 46.0 | 46.2 |

| 1100 | 486 | 939 | 47.5 | 46.7 | 44.6 |

| 1150 | 473 | 855 | 39.6 | 39.1 | 35.1 |

| 1200 | 460 | 772 | 30.6 | 30.1 | 23.6 |

2.3 形变组织的EBSD分析

不同固溶温度下Mn-N合金化双相不锈钢样品断口附近的形变组织如图4所示(图4a和c为相特征图,图4b和d为对应的衬度对比图)。由图可见,具有fcc结构的初始奥氏体(绿色)被具有bcc结构的形变诱导马氏体不同程度地分割(铁素体与形变诱导α′马氏体均为bcc结构,相特征图中均显示为红色,但转变的马氏体比变形的铁素体具有更多的晶格缺陷,因此在相应的带对比度(band contrast)图中,奥氏体中的形变诱导马氏体呈暗色,而铁素体呈亮色,如图4b和d所示,在转变较完全的原奥氏体带仍可见铁素体单元,这与图2金相结果一致)。固溶温度为1050 ℃时,原始的奥氏体几乎全部转变为α′马氏体,仅剩少量未转变的小块状奥氏体分布在铁素体和α′马氏体之间(图4a)。当固溶温度较高时(1200 ℃),单位体积内奥氏体转变为马氏体的量与1050 ℃时相比明显降低(图4c)。由此可知,各固溶温度下不锈钢中的奥氏体在变形过程中均发生了马氏体相变。当拉伸变形超过一定程度后,马氏体在亚稳奥氏体局部位置开始形核长大,而相变产生的马氏体硬度较高会使奥氏体局部位置硬度得到提高而难以继续变形,这就使得变形进一步向未变形的奥氏体区域扩展,进而使得颈缩的产生被延迟。这样,随着亚稳奥氏体相中形变诱导马氏体相变的发展,不锈钢的塑性得到提高,即产生了TRIP效应[16]。显然,随着固溶温度的升高,马氏体转变受到抑制,转变率降低,TRIP效应减弱,从而使材料的性能,特别是抗拉强度和塑性降低。

图4

图4

不同固溶温度下Mn-N合金化双相不锈钢样品EBSD与带对比度分析

Fig.4

EBSD (a, c) and band contrast (b, d) analyses of microstructures near the fracture surface of Mn-N bearing DSSs specimen solution treated at the temperatures of 1050 ℃ (a, b) and 1200 ℃ (c, d) (The microstructures inside the circles are slip bands or (and) deformation bands)

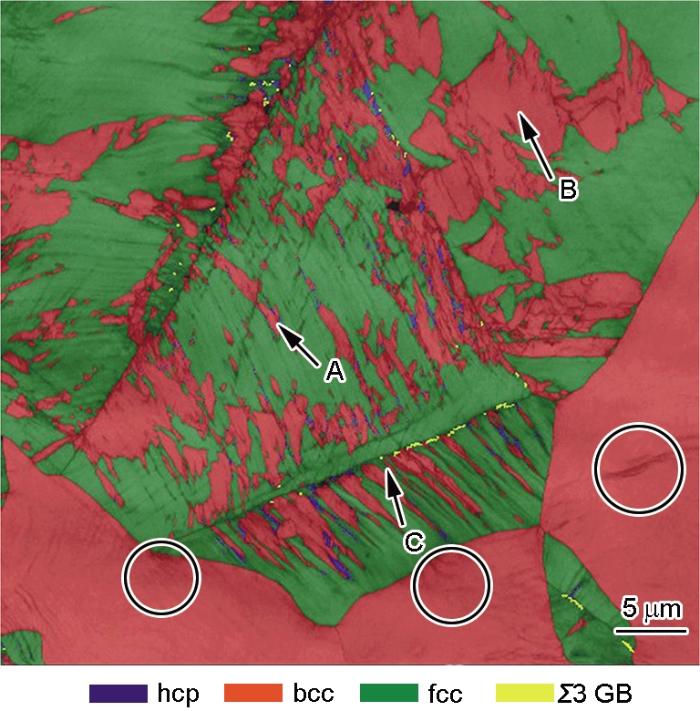

图5为Mn-N合金化双相不锈钢经1200 ℃固溶后拉伸变形30% (真应变为0.26)后的显微组织EBSD分析。由图可知,一定程度变形后具有fcc结构的初始奥氏体(绿色)中发生了形变诱导马氏体相变,其内部出现了具有hcp结构的ε马氏体(蓝色)和具有bcc结构的α′马氏体,而且还表现出不同的形核长大特征。α′马氏体可在奥氏体中形核并长大,并表现出2种类型:一种是α′马氏体在ε马氏体带交叉点上形核,并沿ε马氏体带逐渐长大、合并为透镜状,如图5中A区域,该种γ→ε→α′的转变形式为亚稳奥氏体在变形过程中最为典型的马氏体形核长大方式[5,8,9,17,18];另一种晶内α′马氏体则呈尺寸较大的块状,且无明显方向性,如图5中B区域。这表明该种晶内直接形核长大的块状α′马氏体比ε片层交叉点形核的α′马氏体具有更快的长大速率。Masumura等[19]认为这种块状的α′马氏体主要在位错墙交叉点上形核,并表现出自催化式长大。由于晶界和(或)相界对α′马氏体的长大具有抑制作用,而形变诱导ε马氏体通常与奥氏体基体保持有S-N的取向关系[14],其相界面属于高角度晶界。与ε相界面相比,位错墙亚结构属于一种低角度晶界,其对α′长大的抑制作用相对ε相界面较弱,因此α′在位错墙交叉点形核后能更快速地长大。另一方面,α′可在奥氏体晶界处形核,并沿某一特定方向向晶内长大,部分长大的α′发生合并,连成一片,如图5中C区域;部分平行分布的楔形α′马氏体沿原退火孪晶(黄线,用Σ3标定)沿一定方向向晶内生长。此外,部分楔形α′马氏体带之间还可见单方向分布的(非交叉带)细片层状残留ε马氏体。这表明在γ→ε→α′相变过程中,α′不仅可在ε马氏体带交叉点上形核,还可直接从ε马氏体带内形核,但不同形核方式对应不同α′的形状。此外,不同固溶温度下,不锈钢经较大变形后,铁素体内可见不均匀分布滑移带或(和)变形带(图4a、c和图5圆圈内组织),这表明铁素体相的变形以位错滑移为主。该结果与已有关于TRIP型双相不锈钢中铁素体的变形机制的研究结果[8,13,16]一致。

图5

图5

1200 ℃固溶后Mn-N合金化双相不锈钢变形30%的组织EBSD分析

Fig.5

EBSD analysis of deformed microstructure (30%) of the Mn-N bearing DSSs specimen solution treated at 1200 ℃ (A, B, C indicate martensites of different nucleation and growth mode, the microstructures inside the circles are slip bands or (and) deformation bands. GB—grain boundary)

3 分析讨论

3.1 加工硬化行为及变形失稳条件

Mn-N合金化双相不锈钢样品工程应力-应变曲线上表现出的“S”型形状特征(图3)表明,钢的塑性变形超过一定程度后加工硬化率增加,这主要是钢中亚稳奥氏体相发生了形变诱导马氏体相变引发TRIP效应导致的。形变诱导马氏体的形核与长大,即马氏体转变动力学决定着材料的加工硬化率。Mn-N合金化双相不锈钢真应力(σ)及加工硬化率(θ)随真应变(ε)的变化曲线如图6所示。由图可见,钢在各固溶温度下的加工硬化率均表现出“三阶段”硬化特征,与已报道的TRIP型双相不锈钢加工硬化率曲线(θ-ε)特征相同[8,13,16]。在变形初始阶段,θ迅速降低。室温条件下,双相不锈钢中奥氏体为软相,铁素体为硬相[20],因此,变形初始阶段,钢中软相奥氏体先变形。研究[21,22]表明,在变形初期,具有低层错能的fcc结构金属(本实验用钢对应为奥氏体相)变形主要以位错滑移为主,位错亚结构多表现为位错偶极子、Cottrell气团等,而位错的交滑移不易发生,从而使得螺旋位错的相互湮灭过程(动态回复过程)受限。因此,不锈钢在该阶段主要与奥氏体的位错硬化有关。随着应变的增加,马氏体开始在亚稳奥氏体中形核长大,使得θ上升并逐渐达到最大值。形变诱导马氏体相变进一步发展,使得马氏体含量虽仍在增加,但其转变速率降低,从而使得θ再次下降。随着应变进一步增加,马氏体转变量趋于饱和,达到最大值,相变结束,从而使得变形出现失稳,颈缩发生直至断裂[23]。这也表明,亚稳奥氏体相的形变诱导马氏体相变决定着双相不锈钢整体的加工硬化模式[24]。在θ-ε曲线上,θ开始上升时对应的应变被认为是形变诱导马氏体相变开始点(εs),而塑性失稳点对应的应变为相变终了点(εf)[5]。根据Considére失稳判定准则,求得失稳应变条件[25],即:θ-ε与σ-ε曲线的交点对应的应变,如图6所示。表2列出了不同固溶温度下的εs和εf。可见,随着固溶温度的增加,总体趋势上εs逐渐增大,而εf逐渐减小。说明提高固溶温度会抑制马氏体相变的发生与发展,即抑制TRIP效应而影响加工硬化规律。Herrera等[5]提出,Mn-N型双相不锈钢要获得更高的塑性,亚稳奥氏体相不仅要能形成TRIP效应,还要保证能在较大应变范围内始终存在TRIP效应,即充分延迟颈缩,增加均匀变形。从图6可见,随着固溶温度的升高,加工硬化率降低。通常加工硬化率越低,材料越容易变形失稳[26],可见,固溶温度较高时,由于亚稳奥氏体相中的TRIP效应被抑制,使得材料在拉伸变形时颈缩较早发生。值得注意的是,各固溶温度下应变超过εf后,很快达到断裂应变,不均匀变形区很小,说明试件颈缩失稳后迅速断裂。

图6

图6

不同固溶温度下Mn-N合金化双相不锈钢的真应力-应变-加工硬化率曲线

Fig.6

Curves for true stress (σ) and work hardening rate (θ) vs true strain of the Mn-N bearing DSSs specimen solution treated at different temperatures (εs and εf represent the start strain and final strain of martensitic transformation, respectively)

表2 不同固溶温度下Mn-N合金化双相不锈钢马氏体相变的开始与结束应变

Table 2

| T / ℃ | εs | εf |

|---|---|---|

| 1000 | 0.08 | 0.35 |

| 1050 | 0.10 | 0.38 |

| 1100 | 0.09 | 0.38 |

| 1150 | 0.11 | 0.33 |

| 1200 | 0.13 | 0.26 |

图7为经不同温度固溶处理后样品的拉伸断口形貌,观察区域为宏观断口纤维区域内近中心位置。由图可见,各固溶温度下的断口均表现出准解理断裂特征,在断口表面既有解理平台又有韧窝。其中,既有连续大面积分布的解理平台,还有部分韧窝分布在局部小解理面周围。通常,具有bcc结构的金属的室温拉伸断口表面容易表现出解理平台,而具有fcc结构的金属室温断口表面主要为韧窝[27]。结合图2和4可推断,本实验用钢断口表面大片解理平台是连续分布的铁素体断裂而形成的,而由于拉伸过程中大部分奥氏体被转变的马氏体分割,残余奥氏体小岛断裂后形成韧窝,分布在由马氏体断裂而成的解理平台之间。此外,由图4可知,在较高固溶温度下,试样断口附近奥氏体单位体积内未发生马氏体转变的残余奥氏体含量相对较多,这也是导致经较高温固溶后试样断口表面局部区域韧窝的面积百分比相对较高的主要原因。但整体而言,由于高固溶温度下实验用钢变形前铁素体相比例高,导致钢以解理断裂为主,从而使延伸率降低。

图7

图7

不同固溶温度下Mn-N合金化双相不锈钢拉伸断口形貌

Fig.7

Fracture surface morphologies of the Mn-N bearing DSSs specimen solution treated at 1000 ℃ (a), 1100 ℃ (b) and 1200 ℃ (c)

3.2 奥氏体稳定性

形变诱导马氏体的转变动力学主要受亚稳奥氏体稳定性的影响,即实验用钢的TRIP效应及加工硬化行为主要取决于亚稳奥氏体的稳定性。通常,亚稳奥氏体的机械稳定性可用Md30温度表示,即:0.3真应变条件下,50%的亚稳奥氏体转变为马氏体所对应的温度。其主要与亚稳奥氏体相的合金成分有关,可量化表达为[28]:

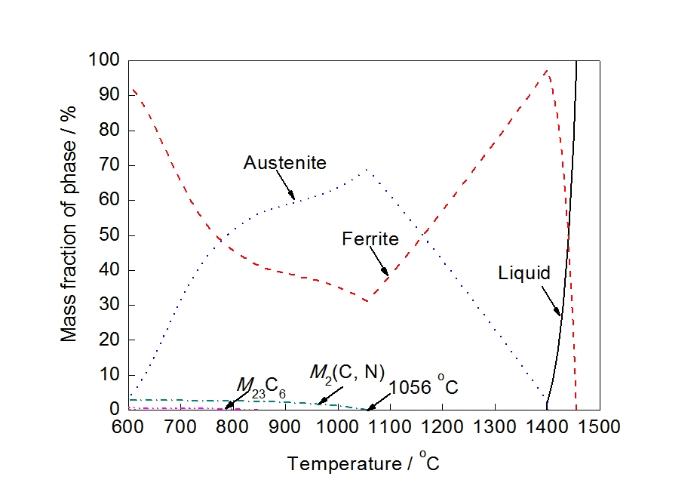

其中,wi代表元素i的质量分数,%。双相不锈钢高温加热后相比例发生变化会使得合金元素在两相间发生再分配,从而不同固溶温度下奥氏体相的合金成分存有差异,导致奥氏体稳定性发生变化[11]。利用Thermal-Calc软件计算得到实验用钢奥氏体相在不同固溶温度下的元素组成,并将其代入式(1)得到各固溶温度下Md30值。通常,Md30越高,亚稳奥氏体稳定性越低[29],TRIP效应越明显。图8为Mn-N合金化双相不锈钢中奥氏体相的Md30值随固溶温度的变化。可见,随着固溶温度的升高,Md30值逐渐降低,即奥氏体稳定性增加,从而导致形变诱导马氏体转变受到抑制(图4)。1200 ℃固溶后,在钢中发现了大块状α′ (图5中B区域),也暗示出奥氏体稳定性增加抑制了变形开始阶段形变诱导ε马氏体的产生。部分奥氏体单元以位错滑移方式进行变形,随着应变的增加,在位错墙交叉点上α′形核并快速长大。此外,在较高的固溶温度下,亚稳奥氏体的含量低,即马氏体的形核位置减少,从而导致马氏体转变总量降低。因此,在较高的固溶温度下(≥1150 ℃),实验用钢的延伸率和抗拉强度均降低。也就是说,降低固溶温度有利于改善实验用钢的力学性能。然而结合前述加工硬化规律与塑性失稳特点,实验用钢在较低的固溶温度(1000 ℃)下并未表现出最佳的力学性能,特别是塑性,而在1100 ℃固溶时,实验用钢表现出最佳的力学性能(表1)。本实验用钢N含量较高,氮化物的析出倾向增加。图9为利用Thermal-Calc软件计算得到的平衡相图。经分析发现,Cr2N相的析出温度为1056 ℃,这表明即使在1050 ℃固溶,仍不能完全消除实验用钢中的Cr2N。研究[29]表明,Cr2N的存在会明显降低双相不锈钢的塑韧性。由此推断,实验用钢在较低固溶温度下虽具有明显的TRIP效应,但塑性仍然不高的原因主要与Cr2N的存在有关。

图8

图8

Mn-N合金化双相不锈钢Md30随固溶温度变化曲线

Fig.8

Curve of Md30 with solution temperature for Mn-N bearing DSSs (Md30—the temperature at which 50% of α′-martensite is produced after 30% true deformation under tensile condition)

图9

4 结论

(1) 在1000~1200 ℃范围内,随着固溶温度的升高,Mn-N合金化双相不锈钢的抗拉强度逐渐降低,固溶温度对抗拉强度的影响较屈服强度更明显;钢的延伸率先增加后降低,在1100 ℃固溶温度下,不锈钢表现出了最佳的塑性,均匀延伸率达46.7%,此时强塑积达44.6 GPa·%。

(2) 亚稳奥氏体在变形过程中产生形变诱导马氏体,且存在γ→ε→α′和γ→α′ 2种转变机制。随着固溶温度的增加,马氏体转变受到抑制,转变量降低。此外,铁素体的变形主要以位错滑移为主。

(3) Mn-N合金化双相不锈钢的变形主要受亚稳奥氏体相的形变诱导马氏体相变(TRIP效应)控制,加工硬化率呈现出先下降后上升再下降的多阶段特征。实验用钢变形失稳后迅速断裂,断口呈现准解理断裂特征。在较高固溶温度下,实验用钢加工硬化率降低,变形更容易失稳,这主要是由于随着固溶温度升高,奥氏体稳定性提高,抑制了形变诱导马氏体的形核与长大,进而导致TRIP效应减弱。