难混溶合金是一类重要的合金体系,在均质化后具有优良的物理及化学性能,因此具有广泛的应用前景。其中重要一类是Al系难混溶合金,包括Al-Bi、Al-Pb、Al-In等,其性能特点是具有良好的自润滑性,可作为轴瓦材料应用[1]。但因为凝固过程中需经过一个温度区间较大的难混溶区[2],难混溶合金的均质化制备难度较大,在熔炼凝固过程中熔体中形成2种互不混溶的液相,因密度差极易发生宏观重力偏析,因此难以采用传统凝固方法制备。针对难混溶合金的特点,研究者们尝试了一系列不同的制备技术,首先是微重力技术,从上世纪70年代就开始开展的空间微重力实验[3,4]和地面落塔落管实验[5,6]避免了重力造成的第二相液滴运动,但液滴仍可在界面张力作用下发生偏析。其次是各种快速凝固技术,包括激光表面处理快速凝固[7]、单辊急冷快速凝固[8]、深过冷快速凝固[9,10]、高压气体雾化快速凝固[11]等制备方法。但快速凝固类方法试样尺寸形状受限,难以制备大块均质的合金。利用外场施加新的力来抑制或减轻弥散难混溶合金的方法也逐渐引起关注。超声场下弥散相液滴所受的部分重力被抵消,运动速度降低[12]。采用正交电磁场模拟微重力[13],可抵消部分重力作用。Jiang等[14]发现,在脉冲电场作用下,当液滴的电导率大于基体电导率时,弥散相液滴形核率提高。研究[15,16,17]发现,稳恒磁场作用可降低熔体对流和第二相液滴的运动速度,从而减轻偏析,但仅外场施加只能减轻宏观偏析,不能制备完全均质的难混溶合金。综上,难混溶合金的多种制备方法都存在限制,制备大块均质难混溶合金仍需辅以新的制备手段。

近年来三元或多元难混溶合金受到研究者的关注,添加第三组元可以降低液-液相间界面能,减小弥散相液滴的尺寸。而难混溶合金的宏观重力偏析主要是由弥散相液滴的Stokes运动引起的,Stokes运动的终端速度与弥散相液滴直径的平方成正比,凝固初期的液滴尺寸越大,宏观偏析越严重[15,18]。因此液滴形核初期尺寸的减小,有利于降低宏观偏析的速度,促进难混溶合金的均质化。Kaban等[19]对(Al0.345Bi0.655)90X10 (X=Cu、Si、Sn)三元体系液相分离进行了研究,Cu与Si增大了Al/Bi液-液相界面能,而Sn降低了界面能。张宏闻等[20]研究了第三组元Si、Sn和Pb对Al-Bi难混溶合金凝固组织的影响,3种元素均可减小富Bi相液滴的粒径。何杰等[21]将Si和Cu元素添加到Al-Bi难混溶合金中,Si或Cu的添加增大了液滴的临界粒径。添加组元的另一种方式是加入固相颗粒,Kaban等[22]添加陶瓷颗粒TiB2到Al91Pb9合金中,TiB2颗粒成为异质形核剂,细化了富Pb液滴的尺寸。Sun等[23,24]证明了TiC形核粒子的添加有效地抑制了Al-Pb和Al-Bi合金的分层。本文作者[25]向Cu-Pb合金中加入稀土元素La, La与Pb生成高熔点的化合物形核质点,促进了弥散相的形核并抑制了宏观偏析。

计算机模拟是研究难混溶合金液-液分离机制,判断制备方法作用机制的重要手段。难混溶合金数值模拟主要分为相场法、群体动力学法和分散粒子法3种。相场法只能定性或者半定量地模拟微观组织的演变规律。Nestler等[26]建立了难混溶合金凝固的相场模型,对其相变过程进行模拟。Farjami等[27]采用相场法模拟了Al-Bi合金体系中富Bi液滴的粗化和Al晶粒的生长。群体动力学法是一种统计性模拟方法,通过定义尺寸分布函数描述液-液相变的组织演变过程。Ratke[28]采用群体动力学法分析了Al-Pb 合金在微重力条件下的Ostwald 熟化和Marangoni 凝并过程。Zhao等[29]和Li等[30]建立了难混溶合金亚快速凝固组织演变模型,提出决定难混溶合金凝固组织的关键因素为熔体对流、液滴迁移和液滴形核。群体动力学法能够分析影响因素的变化,但不能直观反映第二相的空间分布。分散粒子法最初由Ratke等[1]提出,通过追踪每个液滴的形成、长大和运动、碰撞等行为模拟难混溶合金凝固过程,由于计算量巨大很少被采用。本文作者等[18]近期提出一种改进的分散粒子模拟方法,拟应用于本研究的数值模拟工作中,通过分级运算减少单次计算量,可直观地分析液滴空间分布的演变过程。

本工作拟采用稀土元素Ce作为第三组元添加入Al-Bi难混溶合金,研究Ce添加所自生成的化合物形态,以及其对Al-Bi合金液-液相分离行为的影响,并采用分散粒子法对Al-Bi合金Ce添加前后的液-液分离过程进行数值模拟,讨论富Bi弥散相的分离与偏析过程,进一步理解稀土元素在难混溶合金凝固过程中的作用机制。

1 实验方法

本实验所配制成分为Al-20%Bi-2%Ce的合金(质量分数),采用纯金属Al (99.99%Al, 0.003%Si, 0.003%Fe, 0.005%Cu),纯金属Bi (99.95%Bi, 0.01%Pb, 0.02%Fe, 0.03%Ag)与纯金属Ce (99.9%Ce)为原料。将所配置的多组纯Al与纯Bi金属块分别置入尺寸为直径20 mm、长90 mm的刚玉坩埚中,在Ar气保护下经感应加热熔炼至1200 ℃,再在熔体中加入用Al箔包裹的稀土元素,保温5 min,待熔体均匀后,停止加热并在Ar气保护下冷却,测试其冷却过程中的温度变化,当温度降至800 ℃时,取出一组试样进行水中液淬,其余试样继续在保护气氛中自然空冷凝固,凝固试样尺寸约为直径20 mm、长40 mm。经估算液淬与空冷2种冷却方式试样的冷却速率分别为150和3 ℃/s。采用同样方案分别制成含稀土的Al-Bi-Ce合金与不含稀土的Al-Bi合金样品,并将试样沿纵向截面剖开,进行磨制和抛光处理后,分别在SSX-550扫描电镜(SEM)与Ultra Plus场发射扫描电镜(FESEM)下进行组织观察,同时通过电镜内置能谱仪(EDS)对凝固组织中的相成分进行成分分析,对弥散液滴形成的富Bi相粒子进行尺寸统计。在室温下,采用MMU-5G销盘磨损试验机对合金锭进行耐磨性能测试,施加载荷为10 kg,加载速度为32 mm/s。

2 实验结果

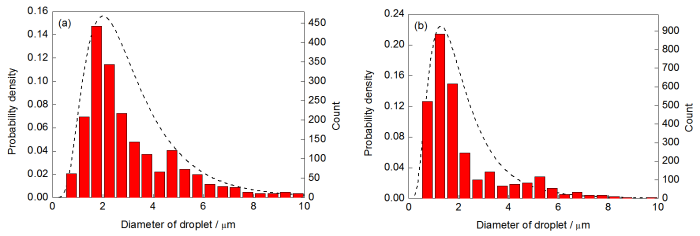

Al-Bi合金的凝固组织中富Bi相的宏观空间分布主要由液-液分离过程所决定。图1所示为Al-Bi合金在添加稀土Ce元素前后的液淬组织与自然凝固组织对比,图中黑色为富Al基体,白色为富Bi相。分别对Al-Bi合金和Al-Bi-Ce合金在凝固过程中的同一温度(800 ℃)熔体进行液淬,合金液淬组织如图1a和b所示。Al-Bi合金在添加稀土元素后,富Bi液滴的数量显著增加,液滴的尺寸相应减小,富Bi相的分布更加均匀弥散。而在自然冷却的凝固组织中可以观察到同样的趋势,Al-Bi-Ce合金的富Bi液滴数量较多,尺寸较小,表明最终凝固组织中的富Bi相分布取决于凝固早期的液滴数量与尺寸。图2所示为添加稀土Ce元素前后的液淬组织与自然凝固组织中富Bi相尺寸的概率分布统计结果,柱状图为各直径区间内的弥散液滴数量分布(统计为1 mm2截面中的数量,每个区间0.5 μm),虚线为据此拟合的对数概率密度分布。在液淬组织中,添加稀土Ce前后的富Bi液滴直径概率分布分别以2.01和1.27 μm为概率密度最大点。Al-Bi合金中的多数弥散相液滴趋于集中在4 μm以下的粒径范围内,而Al-Bi-Ce合金则集中于2 μm以下的粒径范围内。由图可知,Al-Bi-Ce合金在添加稀土后,富Bi液滴在单位体积内的数量更多,尺寸趋向于向小尺寸集中。此外,概率分布的柱状图表明,液滴尺寸并不是完全服从于单峰的偏态分布,而呈多峰的特征,其中Al-Bi合金对应的峰值出现在1.75和4.75 μm处,Al-Bi-Ce合金对应的峰值出现在1.25、3.25与4.75 μm处。

图1

图1

Al-Bi合金与Al-Bi-Ce合金的液淬组织与空冷凝固组织

Fig.1

Microstructures of Al-Bi (a, c) and Al-Bi-Ce (b, d) alloys after liquid quenching (a, b) and natural cooling (c, d)

图2

图2

Al-Bi合金与Al-Bi-Ce合金液淬组织中的弥散相粒径分布

Fig.2

Size distributions of the dispersed droplets in Al-Bi (a) and Al-Bi-Ce (b) alloys after liquid quenching (The bars represent the counts of droplets in the cross-section region of 1 mm2, and the dotted lines represent the log-normal distribution of probability density)

图3

图3

Al-Bi-Ce合金的SEM像和EDS分析

Fig.3

SEM image (a) and EDS analyses (b) of Al-Bi-Ce alloy

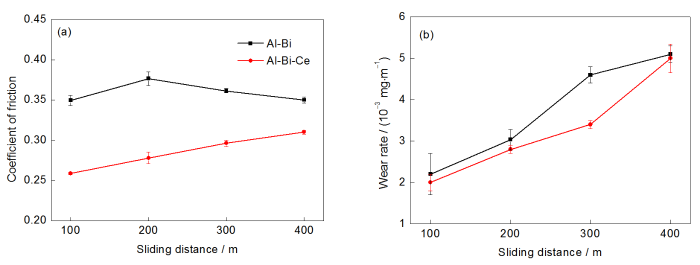

稀土Ce的添加改善了Al-Bi难混溶合金的凝固组织,这有利于提高合金的耐磨性。图4为Al-Bi和Al-Bi-Ce合金试样在载荷为100 N、加载速度为32 mm/s下的摩擦系数和磨损量随磨损距离的变化。由图4a可知,随着磨损距离的增大, Al-Bi-Ce合金的摩擦系数增大,而Al-Bi合金的摩擦系数先增大后减小。由于Al-Bi难混溶合金中弥散相偏析程度大,富Bi相液滴在基体中分布不均匀,因此Al-Bi难混溶合金的摩擦系数出现了波动现象。而将Ce元素添加入合金后,促使软质富Bi相液滴均匀分布在Al基体中,更好地起到软质相的润滑作用,降低了其摩擦系数。因此在相同的磨损距离下,Al-Bi-Ce合金的摩擦系数均小于Al-Bi合金的摩擦系数。如图4b所示,随着磨损距离的增大,Al-Bi和Al-Bi-Ce合金的磨损量均增大,在相同的磨损距离下,Al-Bi-Ce的磨损量小于Al-Bi的磨损量。Al-Bi-Ce含有CeBi2相,其在磨损过程中起到了强化基体的作用,再结合富Bi相均匀化后摩擦系数的降低,共同降低了磨损量,提高了合金的耐磨性能。

图4

图4

Al-Bi和Al-Bi-Ce合金的摩擦系数和磨损量随磨损距离的变化

Fig.4

Coefficient of friction (a) and wear rate (b) as a function of sliding distance in Al-Bi and Al-Bi-Ce alloys

3 分析讨论

本工作采用在难混溶区温区液淬取样的方法,对不同成分合金在液-液分离前期同一温度下的富Bi液滴数量和尺寸分布进行了统计。接下来将采用分散粒子法数值模拟富Bi液滴在此之后的生长、碰撞和凝并过程,模拟结果直接给出弥散相在不同时间点的空间分布情况。并将模拟结果与实验最终凝固组织进行对比,由此分析富Bi液滴在凝固过程中的偏析行为。难混溶合金中弥散相液滴的运动和生长行为,受多种因素影响,熔体在凝固过程中各部位温度、流动速度和溶质浓度都不同,因此不同位置的液滴密度、生长速度和受力也不同。本工作在模拟弥散相液滴运动的模型中,将考虑熔体的运动、传热与传质对液滴行为的影响,因此分析所采用的模型将包括熔体模型与液滴运动模型2部分。

3.1 凝固过程中的熔体模型

凝固试样为直径20 mm、长40 mm的圆柱。因坩埚和熔体为圆柱体,本模型设为不可压缩流动的2D轴对称模型,模拟熔体的1/2纵截面,模型尺寸为10 mm×40 mm,设半径方向为x轴,y轴方向垂直向上。假设模型左边为绝热边界条件,代表熔体的中心。其余边界采用第二类边界条件,分别假设底边的表面热流为-30 W/m2,右边-30 W/m2,顶边为-15 W/m2。熔体的初始温度为800 ℃。经测试,实验凝固过程中,熔体冷却经过难混溶区的冷却速率为3 ℃/s。与此对比,模拟中熔体平均温度的变化和实验中热电偶测量的结果一致。本工作所用的熔体运动模型方程[31]如下所示:

(1) 连续性方程

式中,

(2) 动量方程

式中,η 表示黏度,ρ表示密度,

(3) 温度方程

式中,T为温度,c为比热容,Q为热量。

(4) 浓度方程

式中, xBi 代表熔液中Bi的浓度;DBi 为基体中Bi元素的扩散系数;RBi为基体中Bi相浓度,表示因富Bi液滴生长而使基体中Bi浓度减少的源项。

3.2 液-液相分离过程中弥散相液滴运动模型

对难混溶区内800 ℃时Al-Bi合金与Al-Bi-Ce合金液淬试样金相组织分别进行分析,统计液淬试样中的颗粒数量密度,以此估算熔体中此时刻的单位体积富Bi液核数量。进而采用分散粒子法数值模拟不同形核率情形下的富Bi液滴生长、碰撞和凝并过程,模拟液滴的初始数据根据液淬试样中液滴尺寸分布设置。分散粒子法记录了每一个液滴的信息,设液滴为球状,每一个液滴的粒径、空间位置、运动速度和所属网格在模拟中分别在数据库中记录,由此模拟结果直接给出不同时间步全部液滴的位置和速度,画出富Bi相在不同时间点的空间分布图像。模型中2种液相的物理性质均随冷却过程中温度和浓度的变化而变化,不同位置的富Bi相液滴和基体液相在模拟中所调用的黏度、密度等物理性质取决于其所在网格的熔体状态。

本工作采用3D的模型来描述液滴的空间分布,从而准确地判断液滴间的碰撞距离。根据上述的2D熔体模型尺寸确定液滴运动模型的3D空间尺寸为10 mm×40 mm×1 mm。液滴可在温度场作用下进行Marangoni运动,及在重力场作用下进行Stokes运动。

颗粒的运动可基于Newton第二运动定律描述液滴在不同受力下的运动行为:

式中,g代表重力加速度,ρp 为富Bi液相密度,

下沉力

式中,

在黏性流体中运动的液滴受到黏滞拖拽力的作用,如下式所示[32]:

式中,R为液滴半径;

难混溶合金中弥散相液滴的Marangoni运动是由液滴的界面张力梯度引起,张力梯度可由温度梯度引起,本工作中温度梯度导致的液滴所受Marangoni力公式为[33]:

式中,

富Bi相液滴的扩散生长速率公式为[32]:

式中,

式(4)中Bi相浓度可以表示为:

因液滴数量巨大,所需计算量过大,本工作模拟采用分级计算的方法,一级空间尺寸为100 μm×400 μm×100 μm,二级空间尺寸为1000 μm×4000 μm×1000 μm,三级空间尺寸为10000 μm×40000 μm×1000 μm。每级空间包括100个下级空间。模拟总空间初始液滴数最多可达3.5×107个,当液滴总数量在1×106之上时同时计算一二级空间,液滴只考虑与同空间其它液滴的碰撞关系。每个空间单独设数据库,当一部分液滴因运动移至其它空间的坐标中,将移出液滴的相应数据转入新的空间数据库。当液滴总数量降至1×106以下后同时计算二三级空间,三级空间的xy截面对应于试样整个熔体纵截面的一半。

3.3 Al-Bi与Al-Bi-Ce合金液-液相分离过程的分散粒子法模拟结果

图5为熔体平均温度为800 ℃时,所计算模型区域的温度场和熔体流场分布情况。所模拟区域左侧为试样中心轴线,右侧为试样熔体外壁。由图可知,温度场高温区域集中在熔体的中上部,由于熔体的温度差和重力作用,在熔体中产生了自然对流,熔体内侧流动方向向上,外侧流动方向向下。由于熔体的自然对流,悬浮于其中的弥散相液滴迁移也不可避免地受熔体流动的影响。此外液滴的物理性质受温度影响较大,熔体不同区域的温度差别也将对液滴的运动行为产生影响。

图5

图5

模拟区域的温度场和熔体流场

Fig.5

The temperature field (a) and flow velocity field (b) in model

模型记录了所有液滴的位置和速度,最后展示了整个粗化过程。在冷却过程中,富Bi相液滴的热物理性质随温度和时间的变化而变化,因此在试样各部位呈现不同的特征。图6为Al-Bi合金凝固过程中弥散相的空间分布,其中6a~e为Al-Bi合金在不同时间点的液滴分布图,图6f~j为添加稀土后的Al-Bi-Ce合金的液滴分布图。由图可知,在模拟最初0 s时,有无稀土添加的合金中富Bi液滴都是均匀弥散分布的。在模拟至0.5 s时,Al-Bi合金中的富Bi相液滴的尺寸已经明显大于Al-Bi-Ce合金中的液滴,说明Al-Bi合金中液滴的粗化速度较快。在模拟至1 s时,Al-Bi合金中富Bi相液滴的尺寸进一步增大,虽然Al-Bi-Ce合金中富Bi相液滴也有粗化,但相对尺寸较小,仍均匀分布在基体中。因宏观偏析不明显,图6a~c与f~h给出的是液滴分布二级空间的截面(1000 μm×4000 μm)。在模拟至2 s时由于出现了宏观偏析,图6d与i分别给出了模型完整的液滴分布三级空间截面(10000 μm×40000 μm)。Al-Bi合金产生了较显著的宏观偏析,已经有较多的大尺寸富Bi液滴沉淀在液滴底部。由此可知,宏观偏析的产生主要源自液滴的Stokes运动沉积。而Al-Bi-Ce合金中的宏观偏析明显较轻,只有较少液滴在底部聚集,富Bi液滴整体上仍较弥散地分布在基体中。当模拟至3 s时,2种合金的底部均有富Bi液滴沉积,但无稀土情形沉积量较多。此时可见熔体的右上部富Bi液滴数量较少,这有2方面的原因,一是根据温度场分布熔体外侧温度较低,因此Marangoni的运动方向是向内侧运动。二是右上侧的温度比其之下的温度高,且温差较大,因此产生的自然对流速度较大,运动方向向下,进一步减少右上侧的富Bi液滴,加大了宏观偏析。在添加稀土的Al-Bi-Ce合金中,虽然有同样的粗化和偏析趋势,但进行速度相对较慢,宏观偏析相对较轻,试样各处仍有大量的弥散分布的液滴。由上可知,在不同时间点下Al-Bi-Ce合金中的富Bi液滴的粗化速度均小于Al-Bi合金。由前述实验结果可知,在Al-Bi-Ce合金中Bi与Ce元素通过化学反应原位生成CeBi2相,作为形核质点促进富Bi液滴形核。因形核率提高,在同一温度下的平均液滴尺寸减小,小尺寸液滴的Stokes和Marangoni运动速度均降低。在相同温度下,富Bi相液滴的粒径越小,液滴间的凝并速度就越低,越容易制备均质的Al-Bi合金。

图6

图6

数值模拟添加Ce对Al-Bi合金凝固过程中弥散相空间分布的影响

Fig.6

Spatial microstructure evolutions in Al-Bi alloys (a~e) and Al-Bi-Ce alloys (f~j) at time of 0 s (a, f), 0.5 s (b, g), 1 s (c, h), 2 s (d, i), 3 s (e, j)

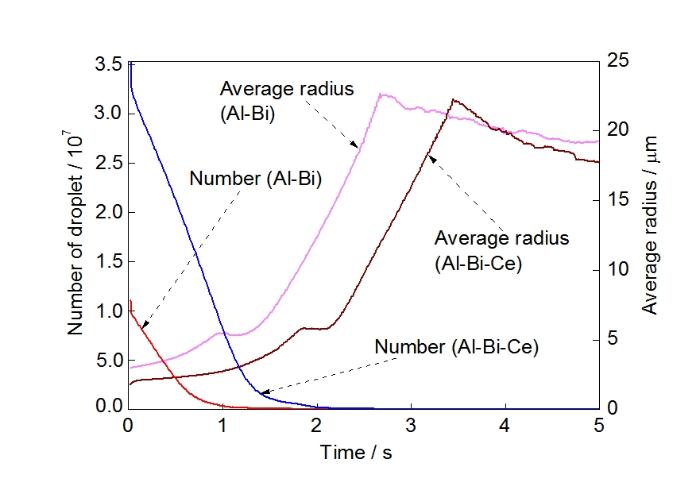

图7为Al-Bi合金和Al-Bi-Ce合金中富Bi相液滴的平均粒径和液滴数量随时间的变化曲线。由图可知,由于形核率的不同,Al-Bi-Ce合金中富Bi相液滴的数量在初期就显著高于Al-Bi合金中富Bi相液滴的数量,Al-Bi合金和Al-Bi-Ce合金熔体中初始富Bi相液滴数量分别约为1×107个和3.5×107个,随凝固时间的增加,液滴数量逐渐减少。2者分别在0.7和1.4 s左右数量的减少趋于平稳。虽然Al-Bi-Ce合金液滴数量下降速度较快,但其总数量一直高于Al-Bi合金。因此Al-Bi-Ce合金中富Bi相液滴的尺寸小,其运动速度慢,液滴间的碰撞几率就小,因此粗化速度较慢。Al-Bi-Ce合金在3 s前的液滴平均半径一直小于Al-Bi合金,如Al-Bi合金中的富Bi相液滴在1 s时,平均粒径增长到5.45 μm左右,而Al-Bi-Ce合金中的富Bi相液滴在1 s时,平均半径约为2.74 μm。液滴平均直径随凝固时间的增加而增大,达到一个顶点后开始下降,这是因为多数大尺寸液滴沉积在底部并合并(在实际凝固中会产生富Bi相分层),只有少量的小液滴还能保持在基体中弥散分布,使平均液滴半径下降。Al-Bi-Ce合金中的液滴平均半径在前期一直小于Al-Bi合金,后期因为底部偏析聚集吸收了Al-Bi合金中的大尺寸液滴,Al-Bi-Ce合金的平均液滴半径在3.4 s左右短时间高于Al-Bi合金,但随后再次小于Al-Bi合金。

图7

图7

Al-Bi合金添加稀土Ce前后平均液滴半径及液滴数量随时间变化

Fig.7

Average radius and number of droplets in Al-Bi and Al-Bi-Ce alloys as a function of time

图8为Al-Bi和Al-Bi-Ce合金中富Bi相液滴尺寸分布随时间的变化。在凝固初期1 s时,Al-Bi合金中富Bi相液滴半径的分布峰值位于3.51 μm左右,Al-Bi-Ce合金中由于CeBi2棒状颗粒的异质形核作用,富Bi相液滴半径的分布峰值位于2.76 μm左右,2者的分布范围均主要在10 μm之内。当模拟至2 s时,Al-Bi合金与Al-Bi-Ce合金中的液滴半径的分布峰值分别位于9.87和4.65 μm,其尺寸差别有所扩大,Al-Bi合金的液滴半径主要分布范围扩大至20 μm之上。随着时间的增加,由于富Bi相液滴间的碰撞与凝并,液滴半径的分布越来越宽,在3 s时,Al-Bi-Ce合金中富Bi相液滴半径主要分布在20 μm之下,主要的峰值出现于12.87 μm。而3 s时Al-Bi合金中富Bi相液滴半径分布在30 μm以内,分布较分散,峰变为2个,分别为8.43和20.21 μm。在凝并后期,富Bi相液滴的粒径出现多峰分布,在实验结果统计结果中也发现同一现象。模拟至5 s时,Al-Bi合金与Al-Bi-Ce合金均出现了3个分布峰,Al-Bi合金的最高峰在12 μm,Al-Bi-Ce合金的最高峰在5 μm。Al-Bi合金的半径主要分布范围扩大至40 μm,而Al-Bi-Ce合金则在30 μm以内。图8中折线表示实验中自然凝固试样中的液滴尺寸分布。由于模拟中热物理性质的误差,以及实际实验中的多种影响因素,实验值与模拟值很难完全对应。但本工作中2者对比,体现了颗粒尺寸变化的相似趋势。对比实验凝固组织和模拟结果,2者均在凝固后期出现了多峰分布,峰值随尺寸增加由高向低排列。实验与模拟结果中的液滴尺寸分布范围大致相同,实验凝固组织中小尺寸区域的概率密度较高,这可能是由于凝固组织统计结果受偏晶反应所生成的细小偏晶富Bi相影响,增加了统计数量,但偏晶相不是液-液分离的反应产物,此为统计误差。总体上数值模拟的结果与实验统计的结果相一致。

图8

图8

Al-Bi合金与Al-Bi-Ce合金在不同时间点的液滴半径尺寸分布

Fig.8

Evolution of a droplet radius distribution with time for Al-Bi (a) and Al-Bi-Ce (b) alloys

熔体自然对流受重力驱动,受温度差导致的密度差影响,熔体对流对富Bi相液滴的运动有一定影响,但很难在富Bi相液滴的空间分布上直观体现。因此根据图5所示的熔体温度与流场分布特点,将试样熔体分为内外2部分,分别对液滴尺寸进行统计:内侧为熔体中心区域,主要流动方向向上;外侧为熔体外围区域,主要流动方向向下。图9所示为Al-Bi和Al-Bi-Ce合金中心区域和外围区域的液滴半径分布对比图。由图可知,在Al-Bi合金熔体内侧的小尺寸富Bi相液滴数量比外侧多,这是因为内侧熔体向上流动,与富Bi液滴运动方向相反,有助于降低液滴运动速度和凝并速度。同时各区域富Bi液滴生长相关的物理参数与温度相关,熔体内侧温度较高,液滴的生长粗化速度比低温区域慢。虽然Marangoni运动有助于液滴向内侧的高温区聚集,但由模拟结果可知其影响小于熔体流动带来的影响。由此可知,Al-Bi合金的宏观偏析不只存在于重力方向上,在水平方向也存在富Bi液滴尺寸和数量上的偏析。在Al-Bi-Ce合金中因为富Bi液滴尺寸小,粗化速度慢,因此熔体内侧与外侧的尺寸差别相对较小,在水平方向上形成的偏析也较小。

图9

图9

Al-Bi合金与Al-Bi-Ce合金熔体内部与边缘的液滴半径尺寸分布对比

Fig.9

Comparison of radius distribution between inner part and outer part in Al-Bi, 2 s (a) and Al-Bi-Ce, 2.5 s (b) alloys

4 结论

(1) Al-Bi合金在添加稀土元素Ce后,富Bi液滴的形核率提高,液滴数量显著增加,液滴的尺寸相应减小,富Bi相的分布更加均匀弥散。形核率的提升源自弥散分布于熔体中的棒状CeBi2相,CeBi2相成为富Bi液滴非均质形核的形核质点,从而提高其形核率,进而促进富Bi相的细化和弥散分布。Ce元素添加促使富Bi相在Al基体中均匀分布,改善其润滑作用,降低了摩擦系数和磨损量,提高了合金的耐磨性能。

(2) 分散粒子法模拟结果表明,在不同时间点下Al-Bi-Ce合金中的富Bi液滴的粗化速度均小于Al-Bi合金,富Bi相液滴的粒径越小,液滴凝并速度越低。与较快出现宏观偏析的Al-Bi合金相比,Al-Bi-Ce合金中虽然有同样的粗化和偏析趋势,但进行速度相对较慢,宏观偏析相对较轻,在凝固后期试样各处仍有大量的弥散分布的液滴。液滴平均直径随凝固时间的增加而增大,达到一个顶点后开始下降,虽然Al-Bi-Ce合金液滴数量下降速度较快,但其总数量一直高于Al-Bi合金,其液滴的平均尺寸也在前期较长时间内小于Al-Bi合金。与Al-Bi合金相比,Al-Bi-Ce合金中的液滴分布更趋向小尺寸集中。随着凝固的进行,液滴的尺寸分布范围扩大,峰值右移,且在后期出现尺寸的多峰分布,其峰值随液滴尺寸增加由高向低排列。数值模拟与实验统计的结果相近,趋势相似。熔体内外两侧的模拟结果对比表明,自然对流对富Bi相液滴的运动有显著影响,使Al-Bi合金在水平方向也存在富Bi液滴尺寸和数量上的偏析。而在Al-Bi-Ce合金中,因为富Bi液滴尺寸小,粗化速度慢,因此在水平方向上形成的偏析较小。