目前,对Cu-Ni-Si合金成分的研究,包括基体Cu含量及多组元的溶质元素的种类、量的添加等,主要通过实验的方法尝试零星地获得,缺少系统、精确定量设计合金的理论方法的指导。现有的合金成分设计理论,如Hume-Rothery定则[9]、电子浓度方法[10,11]、d电子理论[12]、固体与分子经验电子理论(EET)[13]以及当量法[14],均无法实现精确定量和从微观原子结构角度设计合金。近年来计算机模拟计算虽然有了长足进步[15,16],但仍然无法设计如Cu-Ni-Si合金等复杂多元多相体系的成分。工业合金通常只给出成分范围,以C7025为例,在材料手册[17]中,其成分(质量分数,%)分别为:Ni 2.2~4.2,Si 0.25~1.2,Mg 0.05~0.3,其余元素的含量控制在Zn<1.0,Pb<0.05,Mn<0.1,Fe<0.5的范围之内,且其余元素总量不超过0.5。对应各元素含量上、下限的合金成分为Cu-4.2Ni-1.2Si-0.3Mg-0.5Zn~Cu-2.2Ni-0.25Si-0.05Mg。这个牌号合金给出的成分范围非常宽泛,几乎涵盖所有Cu-Ni-Si牌号合金的基体成分[18,19,20,21,22,23,24,25,26],但是Cu-Ni-Si合金的性能对成分十分敏感,具体设计开发或应用生产时,溶剂或溶质元素的量往往小于其成分变化区间,甚至需要达到严格定量要求[27]。为此,需要找到适用于Cu-Ni-Si合金精确定量设计的方法。Cu-Ni-Si这类工业合金高温母相固溶态的元素完全固溶和均匀分布是保证获得优质合金的关键所在,因此,对固溶体的化学近程序结构特征的描述就构成了合金成分设计的出发点。在前期工作中,本课题组[28,29,30,31,32,33,34,35,36]提出并发展了适合描述化学近程序结构的团簇加连接原子模型方法,将合金的成分、结构和性能关联起来,在若干典型合金体系实施了微观原子角度合金成分精确定量设计,并研发出系列四、五组元的Cu-Ni-Si系新合金[34]。

本工作将采用团簇加连接原子模型方法,重新审视Cu-Ni-Si合金的成分区间,通过模型设计出的成分式结合实验验证,获得Cu-Ni-Si合金化的规律,为精确设计该类合金的成分提供理论依据和方法。

1 成分设计

团簇加连接原子模型是固溶体化学近程序的简化描述,从化学近程序的角度揭示固溶体合金的成分根源。化学近程序是指在某种基体相基础上,添加合金化元素,由于原子间相互作用,形成偏离平均结构的近程局域有序,而在长程范围内仍然保持原有基体相结构。

合金在高温态往往呈单一相,即使是服役组织复杂的工业合金亦如此,如各种组织形态的钢,在高温时均对应于单相奥氏体区,在这个区间可以实施均匀化处理以弥补铸造缺陷,高温母相固溶体的稳定性决定了后续组织演化。因此固溶体的模型化及其稳定性是合金成分设计的基础。固溶体合金在长程范围上保持着溶剂原子的点阵结构,但溶质原子在合金中的化学分布相对复杂,溶质原子在溶剂原子点阵中的分布模式,以及相关的结构稳定性,是建立固溶体结构模型的关键。研究[29]表明,固溶体中的溶质原子存在近程有序,并可以用短程序参数(short-range order parameter,α)来描述固溶体合金中的短程有序特征。然而,α只揭示了围绕某个溶质的中程范围内化学元素分布的情况,不能给出一个给定固溶体中任何有关化学成分起源的信息,更不能理解具有优异性能的工业合金的成分选取。解决这个基础而实际的问题,需要建立固溶体合金近程序结构模型。本课题组[28,29,30,31,32,33,34,35,36]提出并发展的团簇加连接原子模型成分设计方法,适用于描述各种合金中的近程有序结构,包括准晶、非晶和固溶体。根据溶质与溶剂之间的作用模式,团簇加连接原子模型将化学近程序结构简化为2个部分:第一近邻团簇和若干位于次近邻的连接原子,团簇相互孤立,连接原子处于团簇间隙位置,可表述为:[团簇](连接原子)x,其中x是连接原子的个数,这种团簇式形式的结构单元被称做化学结构单元。如Cu-Zn黄铜合金,成分通式为[Zn-Cu12](Zn, Cu)1~6,工业中广泛使用的性能最优的Cu-30Zn合金,团簇成分式为[Zn-Cu12]Zn4[30]。

Cu-Ni-Si系铜合金通常包含除Ni、Si以外的更多组元的合金化元素,为了更简单地认识这类多元合金,按照与Cu、Ni、Si 3种主要组元的相互作用模式,对合金化元素进行分类:(1) 类Ni元素,与Si作用呈较大的负混合焓形成硅化物的元素,包括Mg、Co、Mn、Fe、Cr、Mo、Zr、Ti等;(2) 类Si元素,与Ni有较大的负混合焓而进入Ni-Si化合物的元素,包括P、B等;(3) 类Cu元素,其它固溶在Cu基体中(固溶极限浓度<0.7%)的元素,如Zn、Sn等。表1列出了常用Cu-Ni-Si牌号合金的成分、性能和主要产地[18,19,20,21,22,23,24,25,26],表中类Ni和类Si元素的原子比在1.6~2.5之间;Yamamoto等[37]的研究指出,Ni、Si的原子比为2.0~2.2时,合金的强度和导电性综合性能最佳;Jia等[38]研究发现,在Cu含量为90% (质量分数)成分点,合金综合性能最佳时,Ni/Si的原子比为2.4,而在Cu含量为95%时,综合性能最佳的Ni/Si原子比为2.6;Wang等[39]的研究结果显示合金的机械性能最佳时,Ni/Si的原子比为1.8~2.0。表1[18,19,20,21,22,23,24,25,26]和上述的研究结果表明:Cu-Ni-Si合金Ni/Si (或类Ni与类Si元素)原子比多为2.0。因此,本工作设计的Cu-Ni-Si合金的Ni/Si原子比均为2.0。

表1 Cu-Ni-Si 系商用牌号合金的成分、Ni/Si比、导电性和Vickers硬度[18,19,20,21,22,23,24,25,26]

Table1

Commercial-grade alloy | Composition, mass fraction / % (atomic fraction / %) | Ni/Si (atomic ratio) | Electrical conductivity / %IACS | Vickers hardness HV |

|---|---|---|---|---|

CAC65[21] | Cu-3.2Ni-0.68Si-0.5Sn-1.0Zn | 2.2 | 48 | 200 |

| (Cu93.81Ni3.43Si1.53Sn0.27Zn0.96) | ||||

KLF-125[19] | Cu-3.2Ni-0.75Si-1.25Sn-0.3Zn | 2.0 | 35 | 200 |

| (Cu93.92Ni3.44Si1.69Sn0.66Zn0.29) | ||||

KLFA85[20] | Cu-3.2Ni-0.7Si-1.1Zn | 2.2 | 40 | 260 |

| (Cu93.95Ni3.42Si1.57Zn1.06) | ||||

HCL305[23] | Cu-2.5Ni-0.5Si-1.7Zn-0.03P | 2.3 | 43 | 180 |

| (Cu94.49Ni2.69Si1.12Zn1.64P0.06) | ||||

KLF-1[18] | Cu-3.2Ni-0.75Si-0.32Zn | 2.0 | 55 | 180 |

| (Cu94.59Ni3.42Si1.68Zn0.31) | ||||

MAX375[24] | Cu-2.85Ni-0.7Si-0.5Sn-0.5Zn | 1.9 | 40 | 230 |

| (Cu94.62Ni3.06Si1.57Sn0.27Zn0.48) | ||||

QSi0.7[19] | Cu-3.2Ni-0.7Si-0.3Zn | 2.2 | 56 | 220 |

| (Cu94.72Ni3.42Si1.57Zn0.29) | ||||

C7025[22] | Cu-3.0Ni-0.65Si-0.15Mg | 2.5 | 40 | 200 |

| (Cu94.96Ni3.2Si1.45Mg0.39) | ||||

EFTEC-23Z[22] | Cu-2.5Ni-0.65Si-0.5Zn-0.03Ag | 1.8 | 53 | 200 |

| (Cu95.37Ni2.67Si1.46Zn0.48Ag0.02) | ||||

MAX251[24] | Cu-2Ni-0.5Si-0.5Sn-1Zn | 1.9 | 48 | 178 |

| (Cu95.49Ni2.15Si1.13Sn0.27Zn0.96) | ||||

MAX251C[24] | Cu-2Ni-0.5Si-0.5Sn-1Zn | 1.9 | 37 | 195 |

| (Cu95.49Ni2.15Si1.13Sn0.27Zn0.96) | ||||

C7035[21] | Cu-1.5Ni-0.6Si-1.1Co | 2.1 | 55 | 260 |

| (Cu95.87Ni1.61Si1.35Co1.17) | ||||

CW111C[21] | Cu-2.05Ni-0.6Si | 1.6 | 40 | 150 |

| (Cu96.46Ni2.2Si1.34) | ||||

C7026[25] | Cu-2Ni-0.45Si | 2.1 | 40 | 200 |

| (Cu96.84Ni2.15Si1.01) | ||||

C19010[26] | Cu-1.6Ni-0.3Si | 2.5 | 60 | 150 |

| (Cu97.6Ni1.72Si0.68) | ||||

QSi0.25[20] | Cu-1.0Ni-0.25Si-0.1Zn | 1.9 | 61 | 160 |

| (Cu98.26Ni1.08Si0.56Zn0.1) |

本文作者[34]前期工作中用团簇加连接模型设计的系列合金Cu-Ni-Si-(Cr, Fe, Mo)和Cu-Ni-Si-(Cr, Fe, Mo)-Zr,满足团簇成分式[(NiM)2/3Si1/3)-Cu12]Cu3 (M为添加的合金化元素Cr、Fe、Mo、Zr)。在该团簇式中,含15个Cu原子,占比93.75% (原子分数,下同),溶质元素原子总和为1,占比6.25%,基体Cu含量(CCu)与表1中的成分下限93.81%相近。[(NiM)2/3Si1/3)-Cu12]Cu3描述的是Ni-Si形成近程序结构的铜基固溶体,因Ni-Si的混合焓(-40 kJ/mol)远大于Cu-Si (-19 kJ/mol)及Cu-Ni (4 kJ/mol)的混合焓[40],故Ni与Si优先形成近邻,发展出以Ni-Si近邻为特征的近程序结构,最终演化成Ni-Si相。图1所示为Ni-Si相团簇加连接原子结构单元散布于Cu基体中的理想模型。系列合金Cu-Ni-Si-(Cr, Fe, Mo)和Cu-Ni-Si-(Cr, Fe, Mo)-Zr是适用于引线框架的Cu-Ni-Si系四、五组元铜合金,导电率和Vickers硬度分别高于35%IACS和245 HV。本工作将在此工作基础上计算出 Cu-Ni-Si合金的稳定团簇成分式,基于团簇加连接原子模型设计系列Cu-Ni-Si三元合金。

图1

图1

Ni-Si团簇结构单元散布于基体Cu中的二维投影示意图

Fig.1

Two-dimensional projection diagram of Ni-Si cluster structural units dispersed in Cu matrix

Color online

由Cu-Ni2Si伪二元系相图[5]、表1[18,19,20,21,22,23,24,25,26]及文献[41,42,43,44,45]的研究得知,Cu-Ni-Si合金的导电率大于30%IACS,Vickers硬度大于150 HV时,包含的溶质总量在10%以内,即CCu大于90%。在设计Cu-Ni-Si合金成分时,以二元的Cu-Ni合金的团簇式为基础,Cu-Ni二元合金相图显示二者在高温下无限互溶,又同为fcc结构,采用如Cu-Zn合金的[团簇](连接原子)1~6模型设计成分[30],溶质Ni原子占据团簇心部位置,即为[Ni-Cu12]Cu1~6,继续添加Si元素时,Si与Ni优先形成Ni2Si团簇取代团簇心部的Ni原子,最终形成[(Ni2/3Si1/3)-Cu12]Cu1~6团簇式,此团簇模型的连接原子个数最大为6,此时基体Cu含量为94.7%,即该团簇模型只限于表达溶质含量高于5%的浓溶质合金成分;对于溶质含量更少(等于或低于5%)的稀溶质Cu-Ni-Si合金成分的设计,如果继续使用[团簇](连接原子)1~6模型,第一近邻配位多面体团簇的原子个数不会发生改变,增加的只能是连接原子的个数,但连接原子的个数大于6将导致固溶体的[团簇](连接原子)x模型失稳[30]。所以,对于稀溶质Cu-Ni-Si 合金的成分设计要采用一种新模型,下面详述新模型的由来。

首先,通过计算确定Cu-Ni-Si固溶体合金稳定团簇式。合金中各元素Cu、Ni和Si的原子半径分别为RCu=0.1276 nm,RNi=0.1246 nm,RSi=0.1298 nm[46],因Ni/Si原子比为2.0,则溶质的平均半径(

由式(1)计算得

式中,

式(3)的整数解分别为(0, 3)、(1, 2)和(2, 1)。因Cu-Ni-Si合金的溶质总量不超过10%,而(1, 2)和(2, 1)这2个整数解对应的合金溶质总量均大于10%,舍掉。所以,式(3)的最佳整数解为(0, 3),相应的团簇成分式为[(Ni2/3Si1/3)-Cu12]Cu3。由此获得了Cu-Ni-Si合金的最高溶质含量的稳定成分式为16个原子。

高性能Cu-Ni-Si牌号合金的溶质总量小于6.25% (见表1[18,19,20,21,22,23,24,25,26]),即16个原子的团簇加连接原子模型只给出了牌号合金最高溶质含量时的稳定成分式,设计Cu-Ni-Si稀溶质合金成分的新模型在此基础上构建。Cu-Ni-Si稀溶质合金的成分设计采用2种稳定局域结构单元按不同比例混合的模型,称之为双团簇模型,双团簇模型的局域结构单元均为16个原子的稳定成分式,稀溶质Cu-Ni-Si合金的CCu相对于浓溶质合金的更高,因此引入基体纯Cu的结构单元,双团簇模型的2种局域结构分别为含溶质的结构单元[(Ni2/3Si1/3)-Cu12]Cu3和不含溶质的纯Cu基体的结构单元[Cu-Cu12]Cu3,团簇成分式表达为{[(Ni2/3Si1/3)-Cu12]Cu3}A+{[Cu-Cu12]Cu3}B,其中A、B分别是稳定结构单元的个数,A/B分别以4/1、3/2、2/3、2/1、1/1等几个简单比例均匀混合,即为Cu-Ni-Si稀溶质合金的成分设计模型。浓溶质Cu-Ni-Si合金成分设计使用的[团簇](连接原子)x模型称为单团簇模型。

设计Cu-Ni-Si合金成分时,浓溶质区的单团簇模型[(Ni2Si)-Cu12]Cu1~6和稀溶质区的双团簇模型{[(Ni2/3Si1/3)-Cu12]Cu3}A+{[Cu-Cu12]Cu3}B最终都可简化成(Ni2/3Si1/3)mCun形式的团簇成分式,其中m=2、1、2、4、1、1、1、1、1、1.05、1.106,对应的n=78、31、46、76、18、16、15、14、13、12.95、12.894时,相应成分式的CCu分别为97.5% (对应双团簇模型{[(Ni2/3Si1/3)-Cu12]Cu3}A+{[Cu-Cu12]Cu3}B,A/B=2/3)、96.7% (A/B=1/1)、95.8% (A/B=2/1)、95.0% (A/B=4/1)、94.7% (对应单团簇模型[(Ni2/3Si1/3)-Cu12]Cux,x=6)、94.1% (x=4)、93.7% (x=3)、93.3% (x=2)、92.8% (x=1)、92.5% (x=0.95)、92.1% (x=0.894),设计的系列Cu-Ni-Si合金见表2。

表2 设计的 Cu-Ni-Si 合金的团簇成分式、成分、导电性、Vickers硬度和半峰宽

Table 2

No. | Cluster formula | Composition, mass fraction / % (atomic fraction / %) | Electrical conductivity %IACS | Vickers hardness HV | FWHM (°) |

|---|---|---|---|---|---|

1 | [(Ni2/3Si1/3)1.106-Cu12]Cu0.894 | 93.9Cu-4.95Ni-1.19Si | 49 | 201 | 0.322 |

| (Cu92.1Ni5.3Si2.6) | |||||

2 | [(Ni2/3Si1/3)1.05-Cu12]Cu0.95 | 94.2Cu-4.7Ni-1.1Si | 51 | 195 | 0.326 |

| (Cu92.5Ni5Si2.5) | |||||

3 | [(Ni2/3Si1/3)-Cu12]Cu1 | 94.4Cu-4.5Ni-1.1Si | 51 | 193 | 0.329 |

| (Cu92.8Ni4.8Si2.4) | |||||

4 | [(Ni2/3Si1/3)-Cu12]Cu2 | 94.8Cu-4.2Ni-1Si | 51 | 187 | 0.318 |

| (Cu93.3Ni4.4Si2.2) | |||||

5 | [(Ni2/3Si1/3)-Cu12]Cu3 | 95.1Cu-4Ni-0.9Si | 52 | 183 | 0.25 |

| (Cu93.7Ni4.2Si2.1) | |||||

6 | [(Ni2/3Si1/3)-Cu12]Cu4 | 95.5Cu-3.6Ni-0.9Si | 51 | 176 | 0.277 |

| (Cu94.1Ni3.9Si2) | |||||

7 | [(Ni2/3Si1/3)-Cu12]Cu6 | 95.9Cu-3.3Ni-0.8Si | 50 | 169 | 0.314 |

| (Cu94.7Ni3.5Si1.8) | |||||

8 | {[(Ni2/3Si1/3)-Cu12]Cu3}4+ {[Cu-Cu12]Cu3}1 | 96.1Cu-3.1Ni-0.8Si | 51 | 161 | 0.266 |

| (Cu95Ni3.3Si1.7) | |||||

9 | {[(Ni2/3Si1/3)-Cu12]Cu3}2+ {[Cu-Cu12]Cu3}1 | 96.8Cu-2.62Ni-0.63Si | 39 | 216 | 0.348 |

| (Cu95.8Ni2.8Si1.4) | |||||

10 | {[(Ni2/3Si1/3)1.0602-Cu12]Cu3}0.996 +{[Cu-Cu12]Cu3}1 | 97.4Cu-2.1Ni-0.5Si | 40 | 191 | - |

| (Cu96.7Ni2.2Si1.1) | |||||

11 | {[(Ni2/3Si1/3)-Cu12]Cu3}2+ {[Cu-Cu12]Cu3}3 | 98.1Cu-1.5Ni-0.4Si | 48 | 172 | 0.278 |

| (Cu97.5Ni1.7Si0.8) |

2 实验方法

实验原料Cu、Ni、Si纯度均在99.99% (质量分数)以上,Cu-Ni-Si合金在充满高纯Ar气的真空炉中反复熔炼5次,得到成分均匀、直径为16~18 mm的纽扣锭。合金锭在950 ℃下固溶1 h后水淬,之后在450 ℃下时效4 h后水淬。借助Bruker D8 Forcus X射线衍射仪(XRD)、BX51型光学显微镜(OM,样品需用30%HNO3+40%CH3COOH+30%H2O (体积分数)的混合液进行腐蚀)、Tecnai G2 20型透射电子显微镜(TEM,样品需用25%HNO3+75%CH3OH (体积分数)的混合液在-40 ℃进行双喷电解抛光)表征合金的微观组织结构。利用HV-1000型Vickers显微硬度计和D60K型数字金属电导率测量仪对合金的硬度和导电率进行测试。

3 实验结果与讨论

3.1 时效态Cu-Ni-Si合金的微观结构

图2

图2

450 ℃时效处理4 h后Cu-Ni-Si合金的XRD谱

Fig.2

XRD spectra of the Cu-Ni-Si alloys after ageing at 450 ℃ for 4 h

图3

图3

Cu-Ni-Si合金经450 ℃时效处理4 h后的OM像

Fig.3

OM images of Cu-Ni-Si alloys after ageing at 450 ℃ for 4 h

(a) No.1 (b) No.2 (c) No.3 (d) No.4 (e) No.5 (f) No.6 (g) No.7 (h) No.8 (i) No.9 (j) No.10 (k) No.11

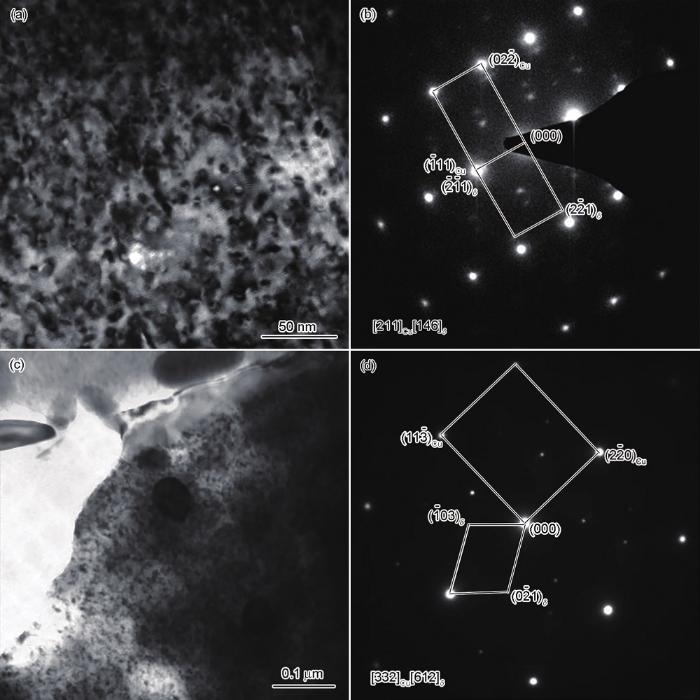

图4

图4

No.9和No.10合金在450 ℃时效处理4 h后的TEM像和对应的SAED谱

Fig.4

Bright-field TEM images (a, c) and corresponding SAED parrerns (b, d) of No.9 (a, b) and No.10 (c, d) alloys after ageing at 450 ℃ for 4 h

3.2 硬度和导电率随成分的变化规律

表2中的设计合金经过固溶水淬和时效水淬处理后的Vickers硬度和导电率随CCu的变化见图5a和b。设计合金成分的单团簇模型[(Ni2/3Si1/3)-Cu12]Cux的连接原子x的值和双团簇模型{[(Ni2/3Si1/3)-Cu12]Cu3}A+{[Cu-Cu12]Cu3}B中A/B的值,分别在图5a中标出。CCu为92.8%~94.7%区间涵盖了稳定单团簇模型[(Ni2/3Si1/3)-Cu12]Cu1~6对应的成分;双团簇模型{[(Ni2/3Si1/3)-Cu12]Cu3}A+{[Cu-Cu12]Cu3}B中A/B值分别为4/1、2/1、1/1、2/3时的合金成分,全部位于CCu为95%~97.5%的实验成分区间范围之内。

图5

图5

450 ℃时效处理4 h后Cu-Ni-Si合金的硬度和导电率随CCu的变化

Fig.5

The variations of Vickers hardness (a) and electrical conductivity (b) with atomic fraction of Cu (CCu) of Cu-Ni-Si alloys after ageing at 450 ℃ for 4 h

图5a中设计合金Vickers硬度(H)随CCu的变化显示H自然地被分成2个系列:浓溶质(CCu在90.0%~95.0%)系列和稀溶质(CCu大于等于95.8%)系列,每个系列的H与CCu的关系都是线性的。

在浓溶质区,CCu与H之间的线性拟合关系为:

在稀溶质区,二者的线性拟合关系为:

在(95.0%~95.8%)CCu这一成分区间前后,Vickers硬度与CCu之间的线性关系有“跳跃”性的变化,从式(4)跃变为式(5)。由此得出,Cu-Ni-Si合金可以分为2个系列:低Cu (浓溶质)系列合金,基体Cu的实验成分区间为92.1%~95.0%;高Cu (稀溶质)系列合金,基体Cu的实验成分区间为95.8%~97.5%,这2个系列的合金硬度均随着CCu增加而降低。同时由图可见,合金硬度变化对溶质含量十分敏感,从这个角度来说合金需要进行精确成分控制。

图5b中设计合金的导电率随CCu的变化规律在浓溶质区和稀溶质区亦不同。

浓溶质区合金的导电率(σ)与CCu之间的线性拟合关系为:

在稀溶质区σ与CCu之间的线性拟合关系为:

在Cu-Ni-Si合金的浓溶质区和稀溶质区,σ与CCu之间存在线性递增对应关系,且这种线性对应关系会在(95.0%~95.8%)CCu这一成分区间前后呈现跳跃变化,由式(6)跃变为式(7)。

Cu-Ni-Si合金CCu与Vickers硬度及导电率的线性关系,均会在(95.0%~95.8%)CCu成分区间前后发生跳跃性的变化,显然这一成分区间的合金性能不稳定,称其为“成分敏感区”。设计合金分为浓溶质区和稀溶质区表达硬度和导电率随CCu变化规律,与团簇模型分区间设计合金成分,即浓溶质区采用单团簇模型、稀溶质区采用双团簇模型相吻合。

σ与电阻率(ρ)互为倒数,金属导电理论认为,ρ受热处理(温度)、溶质(杂质)、变形几方面的影响[48],即:

研究分析成分敏感区内的No.9合金发现,这个合金中有半峰宽最大(表2)、晶内出现亚晶粒(图3i)、SAED谱中存在卫星斑(图4b)等调幅分解现象[47,50]。Zhao等[47]研究的成分敏感区左侧的浓溶质区内的Cu94.9Ni3.42Si1.68合金,在与本工作实验相同的热处理条件下,合金中不存在调幅分解。成分敏感区右侧的稀溶质区内的No.10合金中也未见调幅分解现象。可见成分敏感区内的合金在时效析出强化和调幅分解强化的共同作用下,致使其在图5a中的硬度比无调幅分解存在的成分敏感区左、右两侧浓溶质区和稀溶质区中的合金的硬度明显升高,同时导电性下降。若要提高成分敏感区内合金的导电性,只需抑制调幅分解的发生即可,如Co元素的添加[50]。商用牌号合金中,只有MAX375位于成分敏感区内,其余都不在这一成分区间,MAX375的导电性只达到了40%IACS,但硬度较高,为230 HV,与实验得到的Cu-Ni-Si合金的成分与性能对应规律相符。

4 结论

(1) 用“团簇加连接原子模型”设计Cu-Ni-Si合金成分,浓溶质区用单团簇模型[(Ni2/3Si1/3)-Cu12]Cu1~6,稀溶质区用双团簇模型{[(Ni2/3Si1/3)-Cu12]Cu3}A+{[Cu-Cu12]Cu3}B。

(2) 在Cu-Ni-Si合金的成分区间内,存在导电性突然降低、硬度升高的(95.0%~95.8%)CCu的“成分敏感区”,成分敏感区内,合金除时效析出强化,还有调幅分解强化,Vickers硬度和导电率与成分CCu不存在稳定的依赖关系。

(3) 在成分敏感区前后浓溶质区和稀溶质区内的合金中,不存在调幅分解强化,Cu-Ni-Si合金的Vickers硬度(H)与Cu含量(CCu)的线性关系分别为H=-12.6CCu+1362.7和H=-26.2CCu+2777.3,导电率(σ)与CCu的线性关系分别为σ=0.2CCu+28.6和σ=5.2CCu-466。

(4) Vickers硬度与导电率在成分敏感区前后的浓、稀溶质区内的规律变化与合金成分设计分区间使用不同的团簇模型相对应。